井筒熱力降粘技術是利用高凝油、稠油的流動性對溫度敏感這一特點,通過提高井筒流體的溫度,使得井筒流體粘度降低的工藝技術。目前常用的井筒熱力降粘技術,根據其加熱介質可分為兩大類:即熱流體循環加熱降粘技術和電加熱降粘技術。

基本介紹

- 中文名:井筒熱力降粘技術

- 外文名:不詳

- 學科:採油工程

- 解釋:加熱降粘技術

熱流體循環技術,開式循環工藝,閉式循環工藝,空心抽油桿開式循環工藝,空心抽油桿閉式循環工藝,電加熱降粘技術,電熱空心抽油桿採油工藝,伴熱電纜採油工藝,套用突破,

熱流體循環技術

熱流體循環加熱降粘技術套用地面泵組,將高於井筒生產流體溫度的油或水等熱流體,以一定的流量通過井下特殊管柱注入井筒中建立循環通道以伴熱井筒生產流體,從而達到提高井筒生產流體的溫度、降低粘度、改善其流動性目的的工藝技術。

開式循環工藝

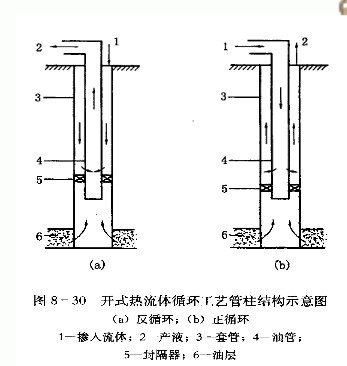

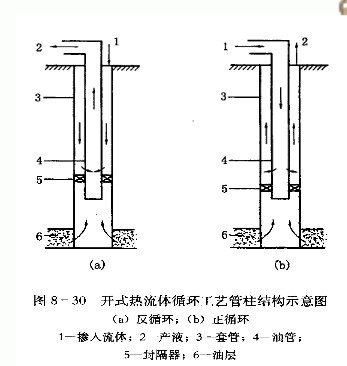

開式熱流體循環工藝是油井產出的流體或地面其他來源的流體經過加熱後,以一定的流量通過油套管環形空間注入井筒中,加熱井筒生產流體及油管、套管和地層,然後在泵下或泵上的某一深度上進入油管並與生產流體混合後一起採到地面。 開式熱流體循環工藝管柱結構示意圖

開式熱流體循環工藝管柱結構示意圖

開式熱流體循環工藝管柱結構示意圖

開式熱流體循環工藝管柱結構示意圖閉式循環工藝

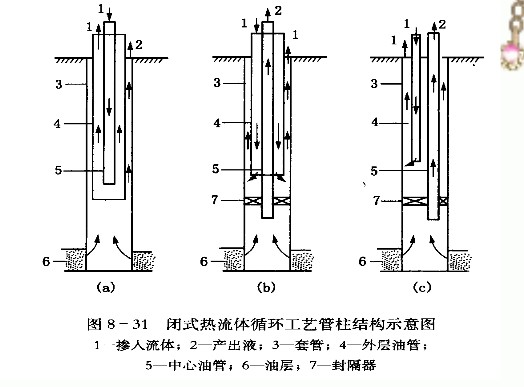

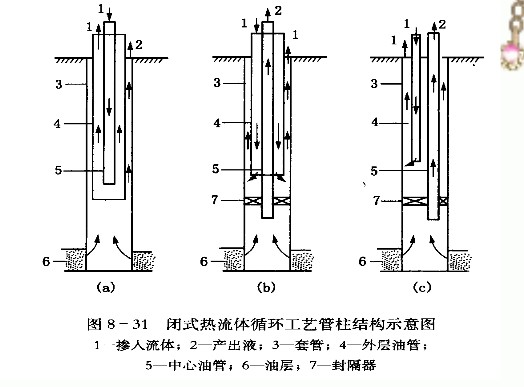

閉式熱流體循環工藝的熱流體與從油層采出的流體不相混合,而且循環流體也不會對油層產生干擾。 閉式熱流體循環工藝管柱結構示意圖

閉式熱流體循環工藝管柱結構示意圖

閉式熱流體循環工藝管柱結構示意圖

閉式熱流體循環工藝管柱結構示意圖空心抽油桿開式循環工藝

地面熱流體經地面立管、膠管、懸接器進入空心抽油桿,在其桿底部經摻水單流閥進入油管和空心抽油桿環形空間與泵抽出的流體混合在一起返到井口。

空心抽油桿閉式循環工藝

油層進入油管後,經特定的換向設備進入空心抽油桿流向地面,而熱流體由桿與油管的環形空間進入井筒,然後由油套環形空間返回地面。

電加熱降粘技術

在電加熱降粘技術的工藝設計中關鍵是確定加熱深度和加熱功率兩個主要的參數。

加熱深度根據井筒中生存流體的溫度、粘度分布及流動特性等為基礎確定。

加熱功率的大小取決於所需的溫度增值,要通過設計使得井筒內的生產流體具有低粘度和較好的流動性,同時考慮到節省材料和節約能源。

因此要根據油井的具體情況確定合理的加熱深度和經濟的加熱功率。

電熱空心抽油桿採油工藝

其工作原理是三相交流電經過控制櫃的調節,變成單相交流電,與抽油桿內部的電纜相連,通過空心抽油桿底部的終端器構成迴路,在電纜線和桿體上形成集膚效應,使空心抽油桿發熱,通過傳熱提高井筒生產流體的溫度,降低粘度,改善其流動性。

伴熱電纜採油工藝

井下自控溫電纜的內部有兩根相距約為10mm的平行導線,兩導線間有一半導電的塑膠層,為發熱元件。電流由一根導線流經半導電塑膠至另一根導線,半導電塑膠因而發熱。由半導電塑膠有熱脹冷縮的特性,從而改變其電阻,造成隨溫度不同半導電塑膠通過電流大小就會發生變化,導致自動控制發熱量。

套用突破

塔河油田稠油探明儲量高達6億噸,因黏度高(50×104mPa.s/50℃)、埋藏超深(5400—7000m)、礦藏水含鹽超高(22—24×104mg/L)、瀝青質含量高(大於30%),常規稠油開採技術無法滿足開採要求,摻稀開採方法雖然有效,但受限於油田稀油產量(年缺口30萬噸),開採塔河超深層稠油成為國際性技術難題。

中石化西北油田分公司開展了技術攻關,研製了超深、高抗鹽、超稠化學降粘開採技術系列,實現了超深超稠油高效化學降粘開採。該成果獲得2012年中國石化科技進步一等獎,塔河油田超稠油產量持續增長,累計超過600萬噸,獲得了顯著經濟效益。

其中針對稠油井筒舉升存在粘度高、負荷大、稠油入泵難的問題,研發了稠油井筒降粘混合技術、研製過泵加深尾管、井下混配器等,強化混配效果,實現了各種井筒降粘工藝的舉升配套,通過研製空心桿泵上摻降粘劑及閉式加藥管柱,解決了環空液柱加藥對油井生產壓差的影響,提高了抽稠泵泵效。