發展歷史

上世紀20年代末期,人們發現了鑽井過程中井眼彎曲問題並認識到要鑽絕對直的井是不可能的,並逐漸認識到了井斜的危害。上世紀40年代末至50年代初期,防斜成為鑽井技術領域所關注的問題。

後來,利用井斜鑽成了定向井、水平井和叢式井解決了許多油田開發中的難題並取得了良好的經濟效益。從防斜打直、造斜、增斜、穩斜到降斜,井眼軌道控制研究取得了一系列重要成果。

井斜原因

人們很久以前就試圖找出井斜的原因。他們發現,當所用的鑽具組合柔性大、鑽壓高,或者初始井斜角較大時,井眼軌跡就很有可能偏離直線。如果鑽柱相對柔性較大或受到過高的壓縮載荷作用時,就很難鑽成一口直井。但是,即使鑽具組合和鑽井條件不發生改變,人們仍然發現井眼有偏斜的趨勢。這種井斜現象主要歸咎於所鑽地層的特性。當鑽遇層狀岩層(如頁岩一砂岩層)時,這種現象比鑽遇均質石灰岩或塊狀砂岩時更為明顯。對於地層傾角高、硬度大、扭曲厲害的地層,自然造斜效應就更大。後來人們又發現不同類型的鑽頭鑽出的井眼也有不同的傾斜程度。

鑽井實踐表明,造成井斜的原因是多方面的,如地質條件、鑽具結構、鑽井技術措施以及設備安裝質量等,但歸納起來,主要有兩個方面:

第一是鑽柱力學方面的原因,即下部鑽具受壓發生彎曲變形使鑽頭偏斜和在鑽頭上產生側向力使井眼軌道發生彎曲。

第二是鑽頭與岩石的相互作用方面的原因,即由於所鑽地層的傾斜、各向異性和非均質性使井眼軌道發生彎曲。

井斜控制

井斜過大會使井深發生誤差,使所取得的地質資料失真,使井底遠離設計井位,錯過油氣層,而造成勘探工作的失誤。井斜過大會使井眼偏離原設計井位,打亂油田開發布井方案。在鑽井過程中,斜井內鑽柱靠下井壁旋轉,產生嚴重摩擦;在井斜突變井段,鑽柱易彎曲,從而易使鑽柱磨損和折斷;在斜井內更有可能發生井壁坍塌和鍵槽卡鑽事故。如井斜過大,還會造成下套管困難和下入的套管不居中,直接影響固井質量,造成固井串槽、管外冒油氣。井斜過大會直接影響採油井的井下分層開採和注水,下封隔器困難,封隔器密封不好等;過斜的採油井會造成油管和抽油桿的磨損和折斷,甚至造成嚴重井下事故。因此,控制井斜,對勘探、開發以至鑽井本身都意義重大。

井斜控制,就是要在提高井身質量、保證準確鑽達目標的前提下,提高鑽進速度、降低鑽井成本。從根本上說,井斜控制就是要控制造斜率和方位變化率,以期得到合格的井斜角、方位角和井底位移。直井對井身質量的要求常包括如下三個方面:井斜角不能超過允許值;井斜變化率(即狗腿嚴重度或井眼曲率)不能超過允許值;井底水平位移不能超過允許值。由於地區情況不同,對直井井身質量的規定也有不同的要求。一般來講,井鑽得越深,對狗腿度的要求就越嚴格,否則,就會形成鍵槽或使鑽桿遭受疲勞破壞。對3000m到4000m的井深來講,如能保持狗腿嚴重度小於1.5°/30m,就不致於發生問題。對超深井,在距井口較近的層位由於鑽桿拉力大,地層較鬆軟,起下鑽次數多,對狗腿度的要求應嚴格,反之,就可稍大些。對上述關於直井井身質量要求的三個方面,一些文獻認為,鑽直井對井斜角可不必作過分嚴格的限制。我同石油行業在關於“鑽井井身質量標準(試行)”中,採用以井眼曲率和井底最大水平位移兩項指標作為衡量直井井身質量的標準。但對定向井,尤其是叢式井組的直井段,對井斜角則有嚴格的限制(一般要求直井段終點處井斜角在0.5°以內)。

控制方法

直井井斜控制方法

(1)理論基礎

帶穩定器的旋轉鑽井斜控制技術是最常用的井斜控制技術,該項技術的核心在於通過穩定器位置的安放來達到所需的井斜控制效果。下部鑽具組合影響井斜的關鍵力學性能指標是:鑽頭側向力和鑽頭轉角。

求解多穩定器鑽具組合的力學性能有多種方法,如有限元法、微分方程法、能量法等。國內目前普遍採用縱橫彎曲連續梁法。縱橫彎曲連續梁法將—個帶有多穩定器的井底鑽具組合看成是受有軸向載荷的連續梁,利用樑柱的彈性穩定理論可推導出受軸向力影響的三彎矩方程組,並據此來分析井底鑽具組合的力學性能。

使用縱橫彎曲法時,首先把井底鑽具組合從支座(各

穩定器和上切點)處斷開,得到若干受縱橫彎曲載荷的簡支樑柱,再用彈性穩定理論求出每跨簡支樑柱的端部轉角。利用連續樑柱在支座處轉角相等的連續條件和上切點處的邊界條件,即可得到一系列以支座內彎矩和最上—跨長度為未知數的代數方程組;解此代數方程組,即可完全確定該彈性體系的受力與變形。

(2)鐘擺鑽具工作原理

①光鑽鋌鐘擺鑽具

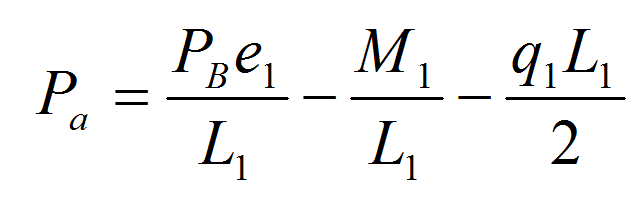

光鑽鋌鐘擺鑽具是最簡單的鐘擺鑽具,這種鑽具組合的鑽頭側向力計算公式:

對此式可作進一步分析:

1.鐘擺力恆為降斜力,鐘擺力與切點以下的鑽具長度和單位長度浮重成正比,且隨井斜角的增大而增大。因此,當井斜愈嚴重時,鐘擺力愈大,糾斜作用愈強;

2.鑽壓一方面產生增斜力,同時也減少鐘擺力。這是因為

系正值,它使井斜角增大;另據分析,當

PB增加時,切點位置下移,

L1變小,導致鐘擺力下降。所以,為了糾斜,應避免使用大鑽壓而採取吊打方式,這樣可得到較大的鐘擺力和降斜效果,這對於需要較高鑽壓的牙輪鑽頭將會降低鑽井速度。使用需鑽壓較小的PDC鑽頭往往能取得更好的效果;

3.光鑽鋌鐘擺鑽具不適於防斜,這是因為當α較小時,其鐘擺力數值很小。當地層造斜力較強時,可使井斜角繼續增加,同時鐘擺力也隨之增加。當鑽頭側向力的增斜分量與降斜分量(鐘擺力)相等時,井斜角將不再增加而達到平衡;

4.採用大直徑鑽鋌可使w1增大,使e1減小,因此可使鐘擺力增大,使造斜分量減小。

綜上所述,光鑽鋌鐘擺鑽具適於糾斜而不適於防斜。可採用大直徑鑽鋌並減小鑽壓或採用吊打方式進行糾斜。但是因吊打時機械鑽速太小,耗費工時,將導致鑽井成本提高,不符合“鑽直、鑽快”的要求。

②帶有穩定器的鐘擺鑽具

為了克服光鑽鋌鐘擺鑽具的缺點,可在鑽頭上方的適當高度位置加裝一個穩定器。這樣在施加較大鑽壓時,不會造成切點下移而導致鐘擺力下降;相反,因穩定器下部具有足夠長的鑽鋌長度,且有較小的el值,從而保證有較大的鐘擺力。

穩定器的最優安裝位置可由井底鑽具組合分析程式計算和對比不同方案選優確定(以具有最大鑽頭降斜力的方案為優)。在鑽井現場,一般在穩定器下方配裝2根鑽鋌。

穩定器到鑽頭間的距離不宜過大,否則,在鑽壓和鑽鋌自重的作用下,該跨鑽鋌會和井壁產生新的接觸點或接觸段,從而使降斜力減小。

除了單穩定器鐘擺鑽具組合外,還有雙穩定器鐘擺鑽具組合,如果在兩個穩定器間選用相對小尺寸的鑽鋌,即構成雙穩定器柔性鐘擺鑽具組合。採用這種鑽具組合,可得到較大的鑽頭降斜力。

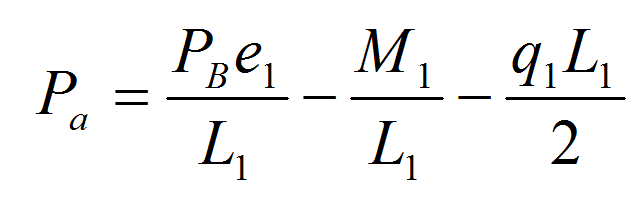

對有穩定器的鐘擺鑽具組合,其鑽頭側向力即:

採用柔性鑽具,可使下穩定器處內彎矩Ml的絕對值減小(Ml<0),從而得到較大的降斜力。

(3)滿眼防斜鑽具工作原理

滿眼

鑽具由於近鑽頭穩定器的作用,使鑽頭轉角較小並且利用三個穩定器三點直線性來保證井眼的直線性和限制鑽頭的橫向移動,從而達到防斜的效果。滿眼鑽具的設計要求主要有三點:保證下部鑽鋌有儘可能大的剛度;保證穩定器之間具有合適的長度;保證穩定器與井眼之間的間隙儘可能小。滿眼鑽具能承受較大鑽壓,因而能獲得較高的機械鑽速。但滿眼鑽具的主要作用是防斜(或控制井眼曲率變化),在發生井斜後其糾斜效果不如鐘擺鑽具,此時需要起下鑽換鐘擺鑽具糾斜。

這種鑽具組合一般要裝三個穩定器(或在大鑽鋌外表面的適當位置加焊硬質合金扶正塊),如圖6-35所示:下穩定器靠近鑽頭,多為螺旋穩定器,依次向上是短鑽鋌(3m左右)、中間穩定器、鑽鋌(1根)和上穩定器。鑽具組合有“滿眼”、 “剛性”的結構特點。即其穩定器外徑接近井眼尺寸,鑽鋌外徑較大,具有較強的抗彎能力,故能承受較高鑽壓而變形較小,使鑽具組合在井眼內基本居中。下穩定器具有抵抗地層造斜力的能力。這種鑽具組合的鑽頭側向力Pa一般較小,且在鑽壓大幅度變化時基本保持常量,因此能在鑽壓作用下實現快速鑽進,基本維持井斜角不變,使井身具有較小的井斜變化率。

定向井井斜控制方法

一旦設計出了一種軌跡,就有不同的方法來實現它。造斜器、帶有彎接頭或彎外殼的螺桿鑽具、帶彎接頭或偏心扶正器的渦輪鑽具、噴射鑽頭以及帶穩定器鑽具組合都能不同程度的實現井眼軌跡的控制。以下介紹改變井眼軌跡所用的主要工具以及影響這些工具使用的主要因素。

(1)造斜器

最早用於造斜的工具稱為造斜器(見圖)。造斜作用是通過造斜器下部的鋼質尖楔完成的。造斜鑽進開始時鑽頭鎖在造斜器的上部,首先將造斜器下到所需造斜深度(井底)時進行定向,使楔形面所對的方向為造斜方向(楔形面所對的方向又稱為工具面)。造斜器定向以後施加一定的鑽壓,以使造斜器固定於井底,在鑽頭開始旋轉時它不轉動。在施以附加的鑽壓剪斷連線鑽鋌與造斜器的銷釘,轉動鑽頭。造斜器強迫鑽頭在向下鑽進的過程中沿著造斜器的楔形面向所需要的造斜方向逐漸偏斜。鑽進至造斜器上部到達停止位置後起出造斜器,下入領眼和擴眼鑽頭鑽進,將造斜井段井眼擴大到原來井眼尺寸,起鑽下入常規鑽進的下部鑽具組合繼續鑽進。

造斜器如果使用得當,是一種有效的造斜工具,但它的使用存在許多不足:

1.一次造斜需多次起下鑽,起出常規鑽具下入造斜器,造斜完後起出造斜器下入擴眼鑽頭進行擴眼再起出擴眼鑽具下入常規鑽具鑽進;

2.如果造斜器在井底固定不穩,這可能是由於井眼底有填充物等原因,就會發生許多複雜問題,造成造斜失敗;

3.在鑽頭鑽離造斜器底部時,如果

地層太軟而又操作不當的話,鑽頭就可能離開造斜器開始的曲率回到垂直井眼。

由於上述操作複雜、需要很豐富的經驗等原因使造斜器的實際使用越來越少,但在某些特殊情況下造斜器仍獲得有效的使用。如在地層很硬的情況下或在溫度太高的井眼中,因溫度太高可能使液動馬達的橡膠失效。

(2)噴射鑽頭

改變井眼軌跡的另一種有效的方法是噴射鑽頭。下如帶有一個大噴嘴的鑽頭井底定向,使大噴嘴對準需的工具面。噴射時,鑽井液的水力能量把井眼底部衝出一個口袋。鑽具組合不旋轉向前進入衝出的口袋1至2米。開始旋轉,繼續進行常規鑽進,直到達到7至9米深並進行測量以評價造斜效果。如果需要再改變軌跡,再把噴射組合定向,重複噴射程式,一直進行到達到了要求的軌跡變化為止。

地質條件是對是否可以採用噴射的最重要的影響因素,其次就是能提供給噴射造斜的水力能量。膠結能力差的砂岩和鮞狀灰岩是噴射造斜的最好選擇對象。未固結的砂岩和某些其他類型的很軟的岩石也可以噴射造斜。很軟的岩石太容易沖蝕,難於沿著要求的方向噴射;再次旋轉時扶正器會把彎曲的噴射段切割掉,又回到接近垂直的井眼軌跡。有時在噴射鑽頭中用比同一尺寸井眼正常使用的鑽鋌較小的鑽鋌,可克服這一問題。另一種解決辦法是降低泥漿排量,衝出一個正規的口袋來。

即使頁岩可能很軟,但它也不是進行噴射的好的選擇對象。絕大多數中強岩石膠結得太好。不容易用常規鑽井泵進行噴射,因此,這就限制了可以進行噴射的深度。更高的壓力和更大的水力能量可以噴射得更深。

噴射的主要優點是同一套下部鑽具組合可以用來改變軌跡和繼續鑽進。如果地質條件有利,噴射比用液馬達更經濟。噴射的第二個重要優點是建立了原來的軌跡後還可以稍微改變一下軌跡。

(3)容積式液馬達(螺桿鑽具)

在軌跡控制方面最重要的進步是使用帶彎接頭、彎外殼或可在控制下改變軌跡的偏心扶正器的容積式液馬達和渦輪。不帶彎接頭或彎外殼時這兩種類型的馬達都能用於正常定向鑽進或直井鑽進。容積式液馬達於1966年研製成功,主要是用作定向工具。從那以後,容積式液馬達已經在世界各國使用,既作為定向鑽井工具,又作為打直井的工具。

使用容積式液壓馬達設計和執行軌跡變化的步驟:

(1)設計水力參數使通過鑽頭的壓力降不超過廠家規定的限度,在整個軌跡變化過程中,要提供足夠的泵壓和排量來驅動馬達。選擇具有足夠功率的容積式液壓馬達,以轉動適合已給系列地層和產生軌跡變化所需的那種尺寸和類型的鑽頭。

(2)一旦設計了馬達、鑽頭和水力參數,接著是選擇合適的彎接頭(根據軌跡變化的需要)。

(3)把馬達、鑽頭、彎接頭和定向接頭等鑽具全下入井內。

(4)考慮馬達的反扭矩,在起動馬達之前,在地面定向,這時要上下活動鑽柱,以減少鑽桿和彎接頭或彎殼體的靜摩擦。

(5)循環泥漿,把排量調整到所需要的數值,起動馬達。

(6)給進鑽頭,直到由立管壓力或工具面指示器顯示出反扭矩為止,這裡包含著鑽頭和地層的相互作用。

一般地,當井斜角大於2時,計畫進行扭方位。如果需要在大井斜時改變軌跡,就要用更長的工具行程(可能需要多次工具行程)以保持狗腿嚴重度在預定的限度內。這種情況下,必須最佳化鑽頭行程,以延長馬達壽命,或使已鑽井段為最長。

(4)渦輪

渦輪於1934年首先用於前蘇聯,使用渦輪從1953年的65%增加到1959年全部鑽井的86.5%,最近,前蘇聯地區全部鑽井的50~60%是使用渦輪。跟容積式馬達不一樣,渦輪的功率輸出只是在工作條件的有限的範圍內是最佳的。在較低速度和較高扭矩時,渦輪鑽進的效率明顯下降,牙輪鑽頭由於要求高的軸向載荷和較低的速度鑽進。因此不適合用於渦輪鑽進。金剛石鑽頭和新型聚晶金剛石鑽頭更適合於渦輪。金剛石鑽頭還沒有像牙輪鑽頭那樣用於渦輪,是因為把一定的金剛石鑽頭與特定的地層類型相匹配是很困難的。甚至經常使用渦輪的前蘇聯工程師們也是主要用牙輪鑽頭。這一情況已使他們製造鑽速較低的液馬達。

用渦輪鑽定向井和直井比用容積式液馬達更為複雜。對於已給定的渦輪必須選擇鑽頭,鑽井設備必須能給出能使渦輪在最大效率下工作時的壓力相應的流量。此外,操作者必須能在絕大多數時間內能得到最大功率的轉速和扭矩下操作渦輪。

跟容積式液馬達不同,因為鑽頭轉速和扭矩都與立管壓力無關,所以確定渦輪是否正常運轉的唯一方法是測量井下鑽頭速度或扭矩。需要一個地面讀出轉速計來精確地控制渦輪,除非是操作者很熟悉所鑽地區的地層,能選擇合適的鑽頭和馬達尺寸,並且徹底了解渦輪性能。即使操作者有這些經驗,他還得經常監視渦輪,使它不致停止運轉,並使它用合適的鑽壓鑽進,以保證最佳的鑽進條件。這是前蘇聯和歐洲以外地區渦輪適用少的另一原因。

(5)下部鑽具組合

下部

鑽具組合是鑽柱的一部分,它影響鑽頭的軌道,從而影響井眼的軌道。下部鑽具組合的結構可以是簡單的,只包括鑽頭、鑽鋌和鑽桿;也可以是複雜的,包括了鑽頭、穩定器、無磁鑽鋌、遙測單元、減震器、鑽鋌、擴大器、振擊器、接頭、加重鑽桿和普通鑽桿。圖6-39描述了幾種常用的下部鑽具組合。

在鑽井的早期,光鑽鋌組合(鑽頭加鑽鋌)是最普遍的。後來,發現了鐘擺組合可以用來控制井斜。由於定向鑽井的發展,多穩定器下部鑽具組合用得更廣泛,在井斜控制施工中,多穩定器組合顯示是有效的。

所有的下部鑽具組合在鑽頭上形成一個側向力,這個力使鑽頭造斜、降斜、穩斜、以及向左或向右。鑽頭的造斜、穩斜或降斜的趨勢主要根據鑽頭側向力是正值、零或負值。這種情況主要體現在硬地層中(鑽速0.3~3米/小時)。下部鑽具組合中各個穩定器及下部鑽具組合和井壁接觸的部份,對地層或套管都具有側向力。有時候,這些力大得足以在套管上磨出一個洞、對地層進行機械研磨或切削,及使和井壁接觸的鑽桿和穩定器產生磨損。如果下部鑽具組合中每個單元的物理性質是已知的,以及如果井眼的形狀、尺寸及軌道是能夠描述的,則對於一定的鑽壓和轉速條件下的組合的力及位移是能夠準確決定的。

鑽頭側向力並不是唯一影響井斜和鑽頭方位的因素。在下部鑽具組合的作用機理中,鑽頭傾斜是影響鑽頭方向及井斜的另一個因素,特別是對於軟到中硬地層。地層越軟,鑽頭傾斜控制鑽頭軌道的影響越大(另一方面,地層越硬,則鑽頭側向力的作用越突出)。彎外殼動力鑽具的工作即基於“鑽頭傾斜”原理。對非常軟的地層(鑽速3~30米/小時),鑽頭側向力又重新起主導作用。

使用下部鑽具組合控制井眼軌跡的主要優點是旋轉鑽進,有利於井眼淨化、減少鑽柱滑動摩阻、節約鑽井成本、減少井眼狗腿等,而缺點是缺乏方位控制的能力。