《二段控軋及軋後控冷生產螺紋鋼的工藝》是中冶華天工程技術有限公司於2015年8月5日申請的發明專利,該專利申請號為201510483469X,公布號為CN105057356A,專利公布日為2015年11月18日,發明人是朱鳳泉、盧勇、楊奕、陳志強、龔俊健。

《二段控軋及軋後控冷生產螺紋鋼的工藝》主要提供一種在鋼坯中少添加微合金元素但仍能生產符合要求的螺紋鋼生產工藝。該發明二段控軋及軋後控冷生產螺紋鋼的工藝包括精軋區二段控軋階段,軋件經第一次冷卻控軋後的溫度為900~950℃,軋件經第二次冷卻控軋後的溫度為800~850℃。該發明二段控軋及軋後控冷生產螺紋鋼的工藝,提出了一個新的生產工藝路線,使鋼坯中減少微合金元素的含量,穩定高效地生產HRB400(三級螺紋鋼)與HRB400E(三級抗震螺紋鋼),產品的各項性能指標滿足對應級別鋼筋的要求,使產品合格率達到99%以上,大幅度地降低生產成本,經濟效益非常顯著。

2020年7月17日,《二段控軋及軋後控冷生產螺紋鋼的工藝》獲得安徽省第七屆專利獎銀獎。

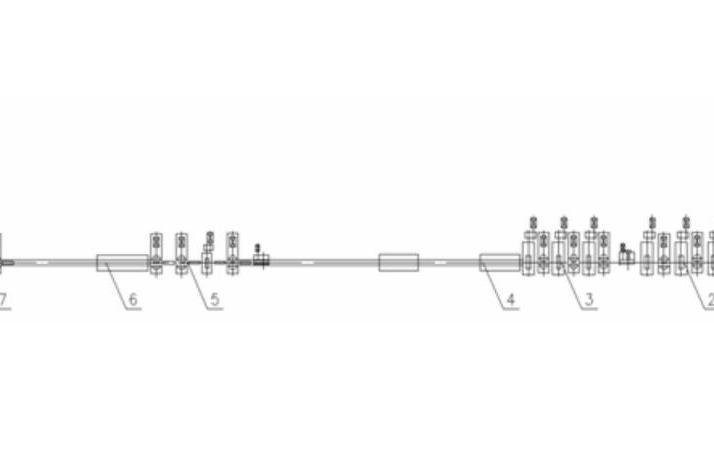

(概述圖為《二段控軋及軋後控冷生產螺紋鋼的工藝》的摘要附圖)

基本介紹

- 中文名:二段控軋及軋後控冷生產螺紋鋼的工藝

- 公布號:CN105057356A

- 公布日:2015年11月18日

- 申請號:201510483469X

- 申請日:2015年8月5日

- 申請人:中冶華天工程技術有限公司

- 地址:安徽省馬鞍山市湖南西路699號

- 發明人:朱鳳泉、盧勇、楊奕、陳志強、龔俊健

- 代理機構:北京中偉智信專利商標代理事務所

- 代理人:張岱

- Int.Cl.:B21B15/02(2006.01)I;B21B37/74(2006.01)I;C22C38/12(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

2015年8月之前,隨著中國鋼材總產量達到七億噸,螺紋鋼產量突破一億噸,國家進一步加強了巨觀調控,著力結構調整,淘汰落後產能,關注節能降耗、提倡綠色鋼鐵,努力打造資源節約型的發展模式,實現可持續發展,我國鋼鐵產業正從以量取勝轉入以質求發展的階段,生產出能耗低、資源省、質量高產品的新工藝成為大家追求的目標。

截至2015年8月,中國生產HRB400(三級螺紋鋼)與HRB400E(三級抗震螺紋鋼)鋼筋的工藝流程為將鑄造完成的鋼坯加熱後依次通過粗軋機組、中軋機組、精軋機組然後到達冷床。為了達到其本身要求的強度和韌性一般鋼坯均採用釩鐵、釩氮等微合金化工藝,然而這些工藝生產主要是利用合金的性質來提高鋼筋的性能,所以在生產過程中需要加入較多的合金,例如釩等。從而使HRB400(三級螺紋鋼)與HRB400E(三級抗震螺紋鋼)生產成本較高,在市場上競爭力不強。同時合金的大量使用也不利用資源的的合理利用,不符合2015年8月之前工業要求的資源節約型的發展模式,不利於可持續發展的目標。

發明內容

專利目的

針對上述螺紋鋼生產過程中使用微合金較多的問題,《二段控軋及軋後控冷生產螺紋鋼的工藝》提供一種鋼坯中不添加或者少添加微合金元素的二段控軋及軋後控冷生產螺紋鋼的工藝。

技術方案

《二段控軋及軋後控冷生產螺紋鋼的工藝》包括精軋區二段控軋階段:

S1軋件進行第一次冷卻控軋,控軋後軋件表面溫度為900~950℃;

S2所述軋件進入依次設定的4架精軋機進行第一段精軋;

S3所述軋件進行第二段冷卻控軋,控軋後軋件表面溫度為800~850℃;

S4所述軋件進入依次設定的2架精軋機進行第二段精軋。

進一步地,還包括精軋後分級水冷階段,所述的軋件經過第二段精軋後進行分級水冷,控制所述軋件進入冷床後表面的返熱溫度為750~800℃。

進一步地,所述軋件微合金成分及含量為:碳0.21%,矽0.45%,錳1.25%,釩0.00%。

進一步地,所述軋件微合金成分及含量為:碳0.21%,矽0.45%,錳1.35%,釩0.005%~0.015%。

進一步地,所述的軋件經過第二段精軋後直接進入冷床,控制所述軋件進入冷床後表面的返熱溫度為800~850℃。

進一步地,所述軋件的微合金成分及含量為:碳0.21%,矽0.45%,錳1.45%,釩0.01%~0.02%。

進一步地,所述軋件的微合金成分及含量為:碳0.21%,矽0.45%,錳1.45%,釩0.02%~0.03%。

改善效果

《二段控軋及軋後控冷生產螺紋鋼的工藝》通過精軋區二段控制軋制,使鋼坯中不添加微合金元素或減少微合金元素的含量,穩定高效地生產HRB400(三級螺紋鋼)與HRB400E(三級抗震螺紋鋼),產品的各項性能指標滿足國家標準GB1499.2—2007《鋼筋混凝土用鋼第2部分熱軋帶肋鋼筋》對相應級別鋼筋的要求,使產品合格率達到99%以上,大幅度地降低生產成本,經濟效益非常顯著。

附圖說明

圖1是實施例《二段控軋及軋後控冷生產螺紋鋼的工藝》的布置簡圖;

圖2是實施例《二段控軋及軋後控冷生產螺紋鋼的工藝》的軋機孔型系統圖;

圖3是採用該發明Φ25毫米規格HRB400精軋後冷卻溫度曲線圖。

技術領域

《二段控軋及軋後控冷生產螺紋鋼的工藝》涉及螺紋鋼的生產工藝領域,尤其涉及一種在精軋區採用二段控軋及軋後控冷生產螺紋鋼的工藝。

權利要求

1.一種二段控軋及軋後控冷生產螺紋鋼的工藝,其特徵在於:包括精軋區二段控軋階段:S1軋件進行第一次冷卻控軋,控軋後軋件表面溫度為900~950℃;S2所述軋件進入依次設定的4架精軋機進行第一段精軋;S3所述軋件進行第二段冷卻控軋,控軋後軋件表面溫度為800~850℃;S4所述軋件進入依次設定的2架精軋機進行第二段精軋。

2.根據權利要求1所述的二段控軋及軋後控冷生產螺紋鋼的工藝,其特徵在於:還包括精軋後分級水冷階段,所述的軋件經過第二段精軋後進行分級水冷,控制所述軋件進入冷床後表面的返熱溫度為750~800℃。

3.根據權利要求2所述的二段控軋及軋後控冷生產螺紋鋼的工藝,其特徵在於:所述軋件微合金成分及含量為:碳0.21%,矽0.45%,錳1.25%,釩0.00%。

4.根據權利要求2所述的二段控軋及軋後控冷生產螺紋鋼的工藝,其特徵在於:所述軋件微合金成分及含量為:碳0.21%,矽0.45%,錳1.35%,釩0.005%~0.015%。

5.根據權利要求1所述的二段控軋及軋後控冷生產螺紋鋼的工藝,其特徵在於:所述的軋件經過第二段精軋後直接進入冷床,控制所述軋件進入冷床後表面的返熱溫度為800~850℃。

6.根據權利要求5所述的二段控軋及軋後控冷生產螺紋鋼的工藝,其特徵在於:所述軋件的微合金成分及含量為:碳0.21%,矽0.45%,錳1.45%,釩0.01%~0.02%。

7.根據權利要求5所述的二段控軋及軋後控冷生產螺紋鋼的工藝,其特徵在於:所述軋件的微合金成分及含量為:碳0.21%,矽0.45%,錳1.45%,釩0.02%~0.03%。

實施方式

以下各實施例二段控軋及軋後控冷生產螺紋鋼的工藝精軋區二段控軋階段設備的布置均為依次設定的第一控制冷卻裝置4、第一精軋機組5、第二控制冷卻裝置6、第二精軋機組7;經中軋機組軋制後的軋件首先通過第一控制冷卻裝置進行第一次水冷控軋,然後進入第一精軋機組進行第一段精軋、經過第一段精軋後的軋件通過第二控制冷卻裝置進行第二段水冷控軋、然後進入第二精軋機組進行第二段精軋。

以下實施例中所述的第一控制冷卻裝置、第二控制冷卻裝置均採用是冷卻水箱冷卻裝置。

下面結合說明書附圖對該發明做進一步的描述。

- 實施例1

採用二段控軋及軋後控冷生產螺紋鋼的工藝生產規格Φ16毫米-Φ22毫米HRB400(三級螺紋鋼),包括精軋區二段控軋和軋精軋後分級水冷兩部分,並不需要添加微合金元素(NiVTi),生產出符合國家標準GB1499.2—2007《鋼筋混凝土用鋼第2部分熱軋帶肋鋼筋》中HRB400(三級螺紋鋼)。具體步驟為其工藝包含如下步驟是:

(1)鋼坯在加熱爐1加熱,開軋溫度控制在1000℃左右。

(2)軋件在粗軋機組2、中軋機組3的區域進行常規軋制,在精軋機組區域進行二段控制軋制,第一控制軋制段:軋件經過第一控制冷卻裝置4後,在第一精軋機組5入口處的溫度控制在900~950℃,經過第一精軋機組軋制後進入第二控制軋制段:軋件經第一段精軋機組軋制後首先經過第二控制冷卻裝置6進行冷卻,控制軋件在第二精軋機組7入口處的溫度控制在800-850℃。

(3)軋件出第二精軋機組後進入精軋後分級水冷階段:軋件經第二精軋機組軋制後通過分段式控制水冷裝置8進行冷卻,控制水冷裝置的開啟段數須依據生產規格,調整精軋後控制水冷裝置的冷卻水流量和冷卻水壓力。

(4)軋件經精軋後分級水冷階段冷卻後送上冷床,冷卻並返溫後螺紋鋼上冷床溫度控制在750-800℃。

所述的分段式水冷控制裝置為依次間距設定的多個水箱。

下面就Φ18毫米HRB400(三級螺紋鋼)採用二段控軋及軋後控冷生產螺紋鋼的工藝生產的步驟做詳細介紹:

如圖1、2所述該實施例二段控軋及軋後控冷生產螺紋鋼的工藝採用18架軋機,粗、中軋機組各6架平立交替布置,按照排列順序6台粗軋機組序號依次為1#、2#、3#、4#、5#、6#,6台中軋機組的序號依次為7#、8#、9#、10#,11#、12#,;第一精軋機組包括4架精軋機,第一精軋機組序號為13#、14#、15#、16#,且四台精軋機立平平平布置;第二精軋機組包括2架精軋機,序號依次為17#、18#,平立布置。採用鋼坯規格160毫米方坯,採用二切分軋制。鋼坯內微合金元素成分及含量的百分比為:C0.20-0.25;Si0.45;Mn1.25。開軋溫度為1000℃,13#軋機入口溫度為910℃,17#軋機入口溫度為830℃,上冷床溫度為780℃。

在室溫狀態下對該實施例二段控軋及軋後控冷生產螺紋鋼的工藝生產的Φ18毫米HRB400(三級螺紋鋼)的各項性能指標進行檢驗,屈服強度420兆帕,抗拉強度570兆帕,延伸率22%。各項性能指標滿足國家標準GB1499.2—2007《鋼筋混凝土用鋼第2部分熱軋帶肋鋼筋》的要求。

- 實施例2

如圖1、2所示,二段控軋及軋後控冷生產螺紋鋼的工藝生產Φ25毫米-Φ36毫米HRB400(三級螺紋鋼)的實施方式與上述實施例1中Φ16毫米-Φ22毫米HRB400(三級螺紋鋼)類似,僅在鋼坯內添加0.01%-0.02%的微合金元素釩。

下面就下面就Φ28毫米HRB400(三級螺紋鋼)採用二段控軋及軋後控冷生產螺紋鋼的工藝生產的步驟做詳細介紹:

該實施例二段控軋及軋後控冷生產螺紋鋼的工藝採用18架軋機,粗、中軋機組各6架平立交替布置;第一精軋機組包括4架精軋機,立平平平布置;第二精軋機組包括2架精軋機,平立布置。鋼坯規格160毫米方坯,單線軋制。鋼坯內微合金元素成分及百分含量為:C0.20-0.25;Si0.45;Mn1.35;V0.01。開軋溫度為1000℃,17#軋機入口溫度為850℃,上冷床溫度為760℃。

在室溫狀態下對該實施例二段控軋及軋後控冷生產螺紋鋼的工藝生產的ΦΦ28毫米HRB400(三級螺紋鋼)的各項性能指標進行檢驗,屈服強度440兆帕,抗拉強度570兆帕,延伸率20%。各項性能指標滿足國家標準GB1499.2—2007《鋼筋混凝土用鋼第2部分熱軋帶肋鋼筋》的要求。

- 實施例3

採用二段控軋及軋後控冷生產螺紋鋼的工藝生產規格Φ16毫米-Φ22毫米HRB400(三級螺紋鋼),只需在鋼坯中添加0.01%-0.02%微合金元素釩,就可生產出符合國家標準GB1499.2—2007《鋼筋混凝土用鋼第2部分熱軋帶肋鋼筋》中HRB400E的螺紋鋼。具體步驟為其工藝包含如下步驟是:

(1)鋼坯在加熱爐1加熱,開軋溫度控制在1000℃左右。

(2)軋件在粗軋機組2、中軋機組3的區域進行常規軋制,在精軋機組區域進行二段控制軋制,第一控制軋制段:軋件經過第一控制冷卻裝置4後,在第一精軋機組5入口處的溫度控制在900~950℃,經過第一精軋機組軋制後進入第二控制軋制端:軋件經第一段精軋機組軋制後首先經過第二控制冷卻裝置6進行冷卻,控制在在第二精軋機組7入口處的溫度控制在800-850℃。

(3)軋件經第二精軋機組軋制後直接送上冷床,抗震螺紋鋼筋上冷床溫度控制在800-850℃。

下面就Φ18毫米HRB400E(三級抗震螺紋鋼)採用二段控軋及軋後控冷生產螺紋鋼的工藝生產的步驟做詳細介紹:

如圖1、2所示,該實施例二段控軋及軋後控冷生產螺紋鋼的工藝採用18架軋機,粗、中軋機組各6架平立交替布置;一精軋機組包括4架精軋機,立平平平布置;第二精軋機組包括2架精軋機,平立布置。鋼坯規格160毫米方坯,採用二切分軋制。鋼坯內微合金元素的成分及百分含量為:C0.20-0.25;Si0.45;Mn1.45;V0.015。開軋溫度為1000℃,13#軋機入口溫度為910℃,17#軋機入口溫度為830℃,上冷床溫度為820℃。

在室溫狀態下對該實施例二段控軋及軋後控冷生產螺紋鋼的工藝生產的Φ18毫米HRB400E(三級抗震螺紋鋼)的各項性能指標進行檢驗,屈服強度420兆帕,抗拉強度600兆帕,延伸率25%。各項性能指標滿足國家標準GB1499.2—2007《鋼筋混凝土用鋼第2部分熱軋帶肋鋼筋》的要求。

- 實施例4

二段控軋及軋後控冷生產螺紋鋼的工藝生產Φ25毫米-Φ36毫米HRB400E(三級抗震螺紋鋼)的實施方式與上述實施例3中Φ16毫米-Φ22毫米HRB400E(三級抗震螺紋鋼)類似,僅在鋼坯內添加微合金元素釩的含量為0.02%-0.03%。

下面就Φ28毫米HRB400E(三級抗震螺紋鋼)採用二段控軋及軋後控冷生產螺紋鋼的工藝生產的步驟做詳細介紹:

該實施例二段控軋及軋後控冷生產螺紋鋼的工藝採用18架軋機,粗、中軋機組各6架平立交替布置;一精軋機組包括4架精軋機,立平平平布置;第二精軋機組包括2架精軋機,平立布置。鋼坯規格160毫米方坯,採用二切分軋制。鋼坯內微合金元素的成分及百分含量為:C0.20-0.25;Si0.45;Mn1.45;V0.03。開軋溫度為1000℃,17#軋機入口溫度為850℃,上冷床溫度為860℃。

在室溫狀態下對該實施例二段控軋及軋後控冷生產螺紋鋼的工藝生產的Φ28毫米HRB400E(三級抗震螺紋鋼)的各項性能指標進行檢驗,屈服強度435兆帕,抗拉強度610兆帕,延伸率24%。各項性能指標滿足國家標準GB1499.2—2007《鋼筋混凝土用鋼第2部分熱軋帶肋鋼筋》的要求。

該發明的原理是通過軋機間水冷來使軋件在未再結晶區變形溫度;同時普通螺紋鋼軋後採用分級冷卻控制上冷床溫度,抗震鋼筋經過兩組精軋機組的軋制後不水冷直接送至冷床。具體原理如下:

精軋區二段控制軋制:螺紋鋼的控制軋制是通過用預定的工藝參數來控制熱軋螺紋鋼的變形溫度和累計變形量的軋制工藝。通過對變形溫度和累計變形量的合理控制,以便控制軋制時增加鐵素體相變核,以獲得相變組織的微細化,細化晶粒,提高鋼材的綜合力學性能。

第一控制軋制階段,軋件在第一精軋機組控制在900℃-950℃間軋制,此時螺紋鋼處在奧氏體相的未再結晶型區域,其累計變形量為60%-75%;第二控制軋制階段,軋件通過第二精軋機組進行終軋時軋件的表面溫度控制在Ar3附近(800℃-850℃),其累計變形量為35%-50%。

變形奧氏體的晶界是奧氏體向鐵素體轉變的有利形核部位。在二階段的控制軋制過程中,奧氏體相在未再結晶型區,變形奧氏體晶粒被拉長。隨著變形量的加大,變形帶的數量增多,分布更加均勻;變形帶提供了相變時的形核地點,因而使的相變後的鐵素體晶粒細小均勻。

普通螺紋鋼經精軋區二段控軋後分級水冷階段:螺紋鋼的軋後控冷工藝要保證最終產品具有足夠的強度和良好的塑性、韌性,即良好的綜合力學性能,其組織應為鐵素體和珠光體;貝氏體和馬氏體使塑性降低,因此要避免貝氏體和馬氏體的生成。

通過採用在精軋區域二段控軋和軋後控冷技術,大大提高螺紋鋼的綜合力學性能,可以不使用微合金元素或少加微合金元素生產HRB400(三級螺紋鋼)與HRB400E(三級抗震螺紋鋼),節約資源,極大的降低了生產成本;該技術的套用符合2015年8月之前的生產工藝,對軋制過程的操作和年產量基本沒有影響,對軋線設備的能力要求不高,生產過程的控制要求比較寬鬆,生產過程穩定。生產的產品完全滿足國家標準要求,提高企業的經濟效益,增強企業的競爭力。下面是該發明生產出的螺紋鋼與原有螺紋鋼微合金元素含量的對比表。就對比表中可以明顯的看出,該發明二段控軋及軋後控冷生產螺紋鋼的工藝生產出的各種型號的螺紋鋼,在鋼坯中添加釩的含量明顯降低,而對普通螺紋鋼中錳元素的含量也相應的減少,符合2015年8月之前工業生產的要求,增強了產品的市場競爭力。

牌號 | 合金元素,% | ||||

C | Si | Mn | V | ||

HRB400 (Φ16毫米-Φ22毫米) | 原有 | 0.21 | 0.45 | 1.45 | 0.025 |

目標 | 0.21 | 0.45 | 1.25 | 0.00 | |

對比 | -0.00 | -0.00 | -0.2 | -0.025 | |

HRB400 (Φ25毫米-Φ36毫米) | 原有 | 0.21 | 0.45 | 1.45 | 0.04 |

目標 | 0.21 | 0.45 | 1.45 | 0.01 | |

對比 | -0.00 | -0.00 | -0.1 | -0.03 | |

牌號 | 合金元素,% | ||||

C | Si | Mn | V | ||

HRB400 (Φ16毫米-Φ22毫米) | 原有 | 0.21 | 0.45 | 1.45 | 0.04 |

目標 | 0.21 | 0.45 | 1.45 | 0.015 | |

對比 | -0.00 | -0.00 | -0.00 | -0.25 | |

HRB400 (Φ25毫米-Φ36毫米) | 原有 | 0.21 | 0.45 | 1.45 | 0.055 |

目標 | 0.21 | 0.45 | 1.45 | 0.03 | |

對比 | -0.00 | -0.00 | -0.00 | -0.025 | |

榮譽表彰

2020年7月17日,《二段控軋及軋後控冷生產螺紋鋼的工藝》獲得安徽省第七屆專利獎銀獎。