特點

優點:

⑴聚合反應速度快,分子量高;

⑵聚合熱易擴散,聚合反應溫度易控制;

⑶聚合體系即使在反應後期粘度也很低,因而也適於製備高粘性的聚合物;

⑷用水作介質,生產安全及減少環境污染;

(5)可直接以乳液形式使用。

(6)生產方式靈活,利於新產品開發

可同時實現高聚合速率和高分子量。在自由基本體聚合過程中,提高

聚合速率的因素往往會導致產物分子量下降。此外,乳液體系的粘度低,易於傳熱和混合,生產容易控制,所得膠乳可直接使用,殘餘

單體容易除去。缺點是聚合物含有

乳化劑等雜質影響製品性能;為得到固體聚合物,還要經過凝聚、分離、洗滌等工序;反應器的生產能力也比

本體聚合時低。

缺點:

如果幹燥需破乳,工藝較難控制

組成與作用

1 單體

2 水

3 引發體系

4 乳化劑

乳化劑是可使互不相容的油與水轉變成難以分層的乳液的一類物質。乳化劑通常是一些親水的

極性基團和疏水(親油)的

非極性基團兩者性質兼有的表面活性劑。

⑴種類

(i)離子型,分陰離子型和陽離子型,陰離子型:親水基團一般為-COONa,-SO4Na,-SO3Na等,親油基一般是C11~C17的直鏈烷基,或是C3~C6烷基與苯基或萘基結合在一起的疏水基;陽離子型:通常是一些胺鹽和季銨鹽

(ii)兩性型:胺基酸,甜菜鹼

(iii)非離子型:聚乙烯醇,聚環氧乙烷等

乳液聚合

乳液聚合⑵作用

(i)降低表面張力,每種液體都有一定的表面張力,當向水中加入乳化劑後,水的表面張力明顯下降,下降速度隨溫度的升高和乳化劑濃度的降低而減小;

(ii)降低界面張力,油(單體)和水之間的界面張力很大,當水中加入少量乳化劑後,由於油水界面的油相附著上一層乳化劑分子的親油端,這樣就部分或全部油水界面變成親油界面,從而降低了油與水之間的界面張力;

(iii)乳化作用,乳化劑的作用是使親油基伸向單體液滴內部,親水基則朝向水相,如果採用離子型乳化劑時,則單體液滴表面會帶有一層電荷;

(iiii)增溶作用,膠束中單體濃度大於單體在水中溶解度的現象稱為乳化劑的增溶作用;

(iiiii)導致按膠束機理形成聚合物乳膠粒;

(iiiiii)發泡作用,加入乳化劑後,水的表面張力降低,故容易氣泡,在生產中這是不利現象,需要採取相應的措施減少泡沫。

⑶主要參數

(i)臨界膠束濃度(簡稱CMC):CMC越小,越易形成膠束,乳化能力越強.

(ii)親水親油平衡值(HLB值):8-18為宜

(iii)三相平衡點與濁點

乳液聚合機理

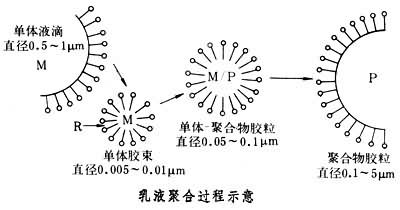

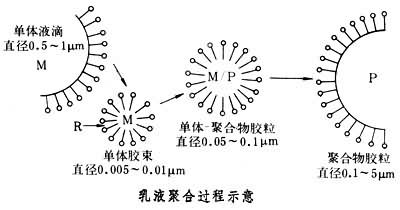

1 乳化體系各組分在各相中的分布情況

2 成核期

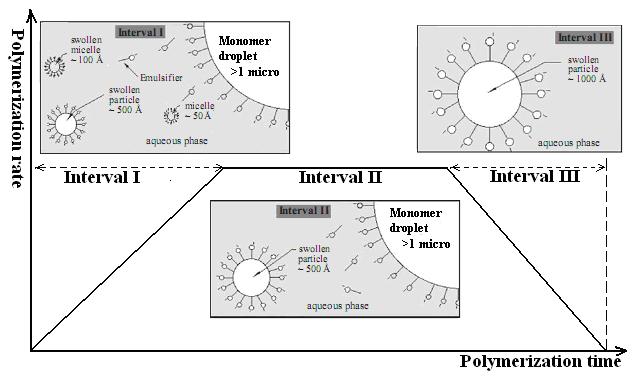

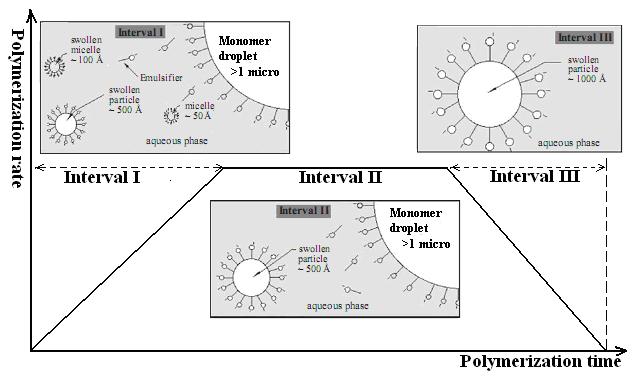

根據聚合反應速率、及體系中單體液滴、乳膠粒、膠束數量的變化情況,可將乳液聚合分為三個階段。

第一階段稱乳膠粒形成期,或成核期、加速期,直至膠束消失。

第二階段稱恆速期。

第三階段稱降速期。

乳液聚合的機理還在討論中,沒有定論。從歷史上看,乳液聚合機理主要有以下三個:

1,1945年W.D.Harkins提出的膠束理論。在當時的情況下,對於乳液聚合機理有兩種看法,即機械攪拌形成的

單體液滴聚合形成

粒子以及單體相與

水相界面形成粒子。W.D. Harkins擔任美國橡膠研究所的所長,在他的組織下,首先實驗證明了普通的機械攪拌不可能使油性

苯乙烯形成乳液聚合後大小的聚苯乙烯粒子,同時從

能量的角度考慮,理論上普通機械攪拌也不可能提供足夠維持那么小粒子所需的表面能。其次,他們做了一個將苯乙烯蒸汽通過含引發劑(H2O2)水溶液的實驗,發現也可以形成

粒徑較大的粒子。他們認為苯乙烯蒸汽與水溶液之間不存在界面,因而,界面形成

粒子的說法是錯誤的。同時由於生成的

粒子較大,所以,他們得出結論單體液滴形成的粒子

粒徑一定很大。在此基礎上,W.D. Harkins提出了

膠束理論,即當乳化劑分子濃度超過

臨界膠束濃度(見

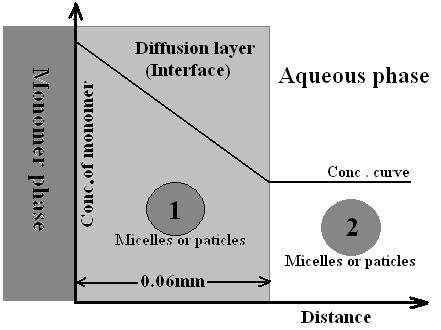

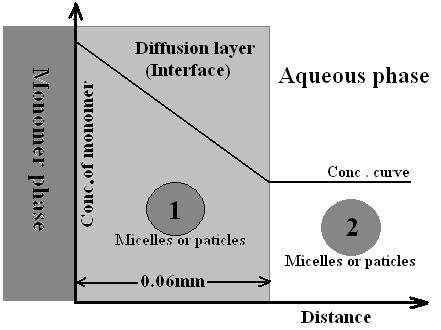

表面活性劑)時,則從水相中沉澱出來形成膠束。W.D. Harkins認為乳液聚合後的粒子是膠束中的單體聚合形成的。聚合過程(見圖1)是:在

單體相與

水相之間存在一個

擴散層;膠束進入擴散層,單體

分子擴散進入膠束;膠束捕獲水相中的

自由基聚合。

圖一

圖一但是,Harkins沒有給出其動力學模型,因而,該機理沒有引起太多的議論,直到1948年,Smith-Ewart依據Harikins的膠束理論建立了一系列的計算粒子數及聚合動力學模型後,該機理才被廣泛討論,並命名為Harkins膠束成核理論。但是,其原來的說法也被篡改成圖2中的說法(也是教科書書中常見的說法),即,取消了界面擴散而代之以

單體分子從單體相擴散進入水相,然後,水相中的單體

分子擴散進入膠束。這種說法在

熱力學上是非常有爭議的,尤其是象苯乙烯這種難溶性單體,依靠擴散,它在水相中濃度不可能支持粒子中所需的高單體濃度。另外,Smith-Ewart將乳液聚合動力學分成三個階段,即成核階段(Interval I)、等速聚合階段(Interval Ⅱ)以及減速聚合階段(Interval Ⅲ),聚合動力學模型也主要處理等速聚合階段的動力學問題。但是,已有實驗結果證明,以前認為的等速階段可能是實驗誤差造成的,在絕大多數情況下,聚合過程沒有等速過程,而是存在兩個最大速度。2, Tsai和Fitch的均相成核機理(又稱水相發生機理)。這個機理是在1970年代

無皂乳液聚合成功後提出的,因為無皂乳液聚合前,體系中沒有傳統的乳化劑分子,因而

膠束成核機理受到了挑戰。他們認為,溶解在水相中的單體分子被同在水相中的

引發劑分子引發、聚合形成

低聚物,這些低聚物在水中的溶解度隨分子鏈的增長而降低,當達到臨界

鏈長時便從水相中沉澱出來形成

前驅體(precursor),然後,這些前驅體相互凝聚形成穩定的核。其後,聚合過程完全與

膠束成核機理相同。順便提一下,由於有了均相成核機理,所以,前面的

膠束成核機理又被稱作為異相成核機理。

圖2

圖2支持這一機理的唯一實驗證據就是光散射結果:在聚合前期,粒子數急劇增加,達到某個峰值後,急劇減少,然後粒子數恆定。

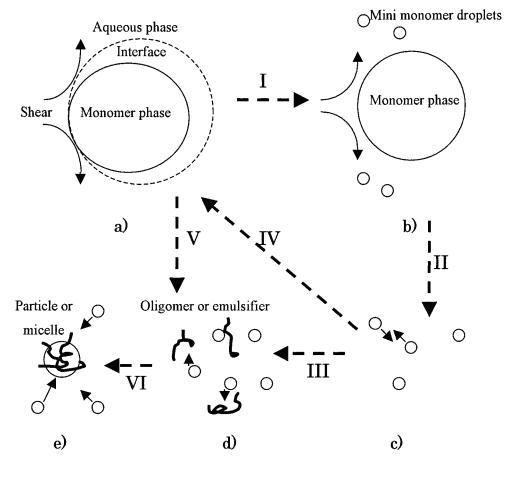

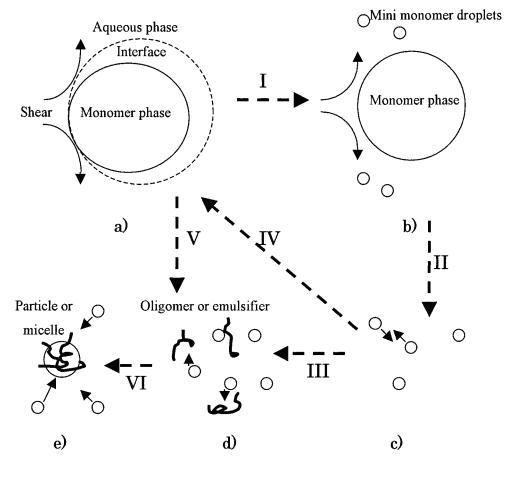

3,Ni Henmei等2001年提出的(亞)微液滴成核機理。如圖4所示,他們認為,所有通過

聚合方法得到的微粒子,如乳液聚合、沉澱/

分散聚合、懸浮聚合、微乳液聚合等等都是由

單體(亞)微液滴中單體聚合形成的。在單體相與水相之間的界面受到擾動,或者溶解在水相中的單體由於溫度或其他因素變化的影響,溶解度降低,都可產生單體(亞)微液滴(圖4 b,Ⅱ)。這些單體液滴在通常情況下由於Ostwald成熟效應會再次回到單體相(c,Ⅳ),但是,在有預先添加的乳化劑分子或者當時形成的表面活性低聚物存在的情況下,這些液滴會吸附這些分子,或者被這些分子吸收從而得到一定的熱力學安定性(d,Ⅲ)。這時,如果存在短鏈

自由基的話,那么,即可引發單體液滴聚合形成核。單體的傳遞是依賴於粒子與單體微液滴結合(e,Ⅵ),以及粒子與單體相的直接碰撞(V)。另外,該機理還指出,當單體相液滴的粒徑減小到界面的擾動不足以產生單體微液滴的情況下,單體液滴可以直接捕獲自由基形成

粒子。這個機理支持的實驗基礎是準靜態無皂乳液聚合的實驗結果。在非常微弱的攪拌條件下,

水相中不能形成

微粒子;初始的聚苯乙烯微粒子是在

單體與水相的界面形成,然後,沉降到水相中。在聚合一段時間後,界面會形成一層聚合物膜層,阻止了單體向水相中的擴散,粒子生成及其中的聚合因均停止。另外,該機理與化工萃取等的物質傳輸過程理論也是一致的。

乳液聚合

乳液聚合這個機理是個統一的高分子微粒子形成機理。但是,

動力學模型尚未建立。

目前來看,膠束成核機理和均相成核機理不僅在單體擴散傳輸上存在著致命的熱力學缺陷,而且迄今也沒有確鑿的、無歧解的實驗結果支持。(亞)微液滴成核機理基本上可以合理地解釋所有實驗結果,如

複合粒子內各組分的分布、圖3中第二個最大聚合速度(單體液滴聚合產生的)等。

工業化品種

聚丙烯酸酯乳液

套用

乳液聚合最早由德國開發。第二次世界大戰期間,美國用此技術生產

丁苯橡膠,以後又相繼生產了

丁腈橡膠和

氯丁橡膠、聚丙烯酸酯乳漆、

聚醋酸乙烯酯膠乳(俗稱白膠)和

聚氯乙烯等。與

懸浮聚合不同,乳液體系比較穩定,工業上有間歇式、半間歇式和連續式生產,用管道輸送或貯存時不攪拌也不會分層。生產中還可用“

種子聚合”(即含活性鏈的膠乳)、補加

單體或調節劑的方法控制聚合速度、分子量和

膠粒的粒徑。也可直接生產高濃度的膠乳。

新發展

乳液聚合新技術:1、非水介質的乳液聚合;2、無皂乳液聚合;3、核殼乳液聚合;4、微乳液聚合及聚合物微乳液;5、輻射乳液聚合;6、反應性聚合物微凝膠;7、乳液中的立構規整聚合;8、超濃乳液聚合;9、超臨界CO2作介質的分散(或乳液)聚合等。

乳液聚合

乳液聚合 圖一

圖一 圖2

圖2 乳液聚合

乳液聚合