作用

作用是為了提高大型發電機組循環熱效率,廣泛採用中間再熱循環。從鍋爐過熱器出來的主蒸汽在汽輪機高壓缸作功後,送到再熱器中再加熱以提高溫度,然後送入汽輪機中壓缸繼續膨脹作功,稱為一次中間再熱循環,可相對提高循環效率4~5%。有些大型機組,在中壓缸後再次將排汽送回鍋爐加熱,稱為兩次中間再熱循環,可再相對提高循環效率的2%左右。個別試驗機組甚至採用三次中間再熱循環。採用再熱循環後,鍋爐汽輪機裝置的熱力系統、結構和運行調節都變得複雜,造價增加,故在100兆瓦以上的發電機組中才採用,通常只採用一次中間再熱。

結構和類型

再熱器由管子和集箱組成。蒸汽和煙氣分別在管內、外流過。按傳熱方式的不同,再熱器可分為對流式和輻射式。對流式再熱器布置在對流煙道內;輻射式再熱器布置在

爐膛內(見

過熱器)。

工作特點

蒸汽在再熱系統中的流動阻力對機組循環熱效率影響較大,每增加0.1兆帕阻力,循環熱效率就降低0.2~0.3%。因此,常用較大的管子直徑(42~60毫米)和較低的蒸汽質量流速〔250~400千克/(米2·秒)或更低〕,以控制再熱器本體阻力不超過其進口蒸汽壓力的5~7%。再熱蒸汽的壓力比主蒸汽的壓力低,管內蒸汽對管壁的對流傳熱較差,所以管壁金屬溫度較高,需採用較好的耐高溫鋼,甚至鉻鎳奧氏體鋼。再熱蒸汽的溫度可以調節(見鍋爐汽溫調節)。

保護措施

在鍋爐啟動和事故停機時,再熱器中沒有

蒸汽流過,或者蒸汽流量很小。為了防止再熱器超溫損壞,除採用耐高溫合金鋼材料外,還應有保護措施,常用的有:控制鍋爐啟動速度、將再熱器布置在低煙溫區域、啟動和事故時引入主蒸汽冷卻(見汽輪機旁路系統)等。

類型

母管制系統

母管制系統中多台鍋爐連線到供汽母管上,供汽母管又與多台汽輪機連線,每台鍋爐出口和汽輪機人口裝有隔離門,必要時實現與母管的隔離。

單母管系統。與母管相連的任一閥門事故,全廠即要停運。為提高其可靠性。通常單母管上用兩個串聯的分段閥將母管分段.以確保隔離,使事故局部化.也便於分段閥門本身的檢修。正常運行時,分段閥門處於開啟狀態。

單母管制的特點是系統複雜、管道長、設備多、投資大;散熱損失和管道阻力損失大;蒸汽參數互相影響.調節閒難;運行靈活,設備故障時可相互支援,總體可靠性較高。因此這種系統通常用於鍋爐和汽輪機台數不匹配,而熱負荷又必須確保可靠供應的熱電廠以及單機容量在6MW以下的

電廠。

切換母管制系統

每台鍋爐與其對應的汽輪機組成一個單元,而各單元之間仍裝有母管,每一單元與母管出口還裝有三個切換閥門,這樣機爐既可單元運行,也可切換到蒸汽母管上由鄰爐取得蒸汽。該系統中的備用鍋爐和減溫減壓器均與母管相連。

這種系統的主要優點是既有足夠的可靠性,又有一定的靈活性,能充分利用鍋爐的富裕容量進行各爐間的最佳負荷分配。其主要缺點是系統較為複雜,閥門多,事故可能性較大。我國中壓機組的電廠主蒸汽管道投資比重不大(相對於單元制機組),而供熱式機組的電廠機爐容量義不完全匹配,這時應採用切換母管制主蒸汽系統。

單元制系統

單元制系統中每台汽輪機與為其供應蒸汽的鍋爐組成獨立的單元,與其他機爐問無橫向聯繫。單元制的特點是系統簡單、管道短、設備少、投資少;散熱損失和管道阻力損失小;各單元運行相對獨立,參數變化對其他單元無影響,各單元缺少聯繫,不能相互支援配合。

現代熱力電廠參數高、容量大,相應地設備和管道也大,金屬材料要求高、價格高,採用母管制系統投資更大,而且隨著科技的發展,電廠設計製造水平和管理水平的提高,自動化控制的採用使機組的可靠性大大提高,為機組採用單元制創造了條件,單元制方便實現自動控制,減少人員數量,提高勞動生產率。所以現代電站大型機組都採用單元制系統。

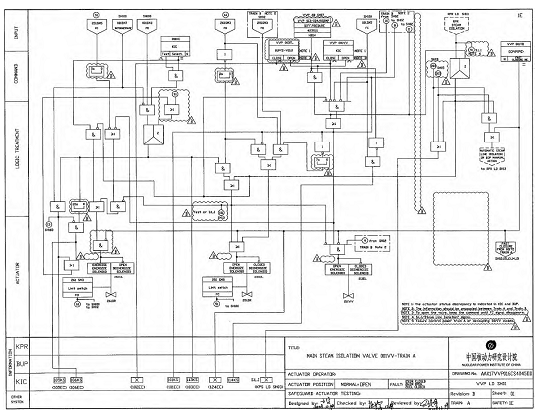

主蒸汽供應系統

系統向汽輪機的汽水分離器/再加熱器和軸封系統提供蒸汽。當汽輪發電機不可用時,蒸汽通過排放閥排放到冷凝器或者通過大氣釋放閥或主蒸汽安全閥向大氣釋放。

主蒸汽供應系統的主要技術特點可歸納為:

1)根據APl000設備分級確定設計使用的規範和標準,系統包含B級和C級安全相關設備。

2)系統安全相關部分的設計能承受安全停堆地震,並且能在假想事故下執行其預設功能。

3)系統安全相關部分的能動設備滿足單一故障準則。

4)系統鑑定遵循先漏後破(LBB)準則。

5)在電廠階躍降負荷期間,系統能將40%滿負荷蒸汽流量排到冷凝器。

6)主蒸汽安全閥提供足夠的設計容量來防止蒸汽壓力超過主蒸汽系統設計壓力的110%。

7)電廠的每條主蒸汽管線均提供6個安全閥。