中間罐冶金指在連續鑄鋼的中間罐內改善和控制鋼水質量的過程。它是從鋼的熔煉和精煉到製成連鑄坯這個生產流程中保證獲得優良鋼坯的關鍵一環。在連續鑄鋼發展初期,中間罐只是作為鋼水的儲存和分配器來使用。

基本介紹

- 中文名:中間罐冶金

- 外文名:tundish metallurgy

- 學科:冶金工程

- 提出時間:20世紀80年代

- 作用:改善和控制鋼水質量

- 領域:鋼鐵冶煉

介紹,中間罐作用,中間罐結構,中間罐控流裝置,中間罐覆蓋劑,過濾器,中間罐加熱,中間罐內微合金化,中間罐耐火材料,

介紹

指在連續鑄鋼的中間罐內改善和控制鋼水質量的過程。它是從鋼的熔煉和精煉到製成連鑄坯這個生產流程中保證獲得優良鋼坯的關鍵一環。在連續鑄鋼發展初期,中間罐只是作為鋼水的儲存和分配器來使用。“中間罐冶金”的概念是在20世紀80年代初提出的,近20年來逐漸成為熱門話題,並形成在生產中實際套用的技術措施。它包括中間罐結構設計、鋼水流動控制技術、抑制鋼水二次氧化、耐火材料和覆蓋渣控制、更換盛鋼桶(鋼包)操作時溫度和成分的控制、吹氬清洗、加過濾器、中間罐加熱(鋼水)、中間罐內微合金化以及熱中間罐循環套用等。

中間罐作用

可歸納為5項:(1)分流。對於多流連鑄機,由多水口中間罐對鋼水進行分流。(2)連澆。在多爐連澆時,中間罐存儲的鋼水在換鋼包時起到銜接作用。(3)減壓。由於中間罐高度相對鋼包較低,因此可用來穩定鋼液,減小鋼流對結晶器中凝固坯殼的沖刷。(4)保護。通過中間罐液面的覆蓋劑、長水口以及其他保護措施,減少中間罐中的鋼水受外界的污染。(5)淨化鋼液。使鋼水中的非金屬夾雜物有機會上浮分離。

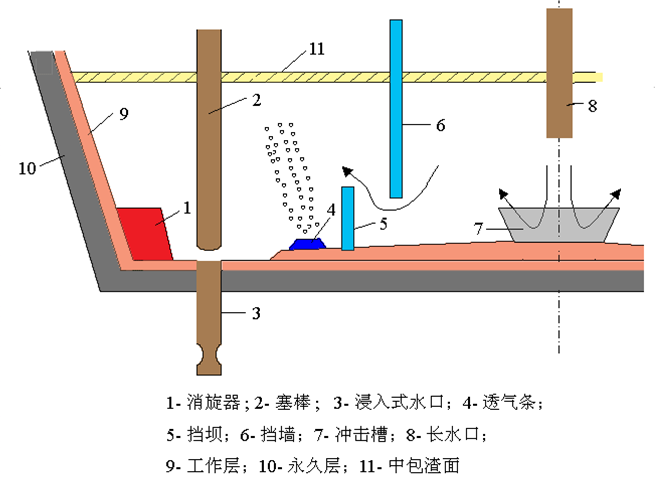

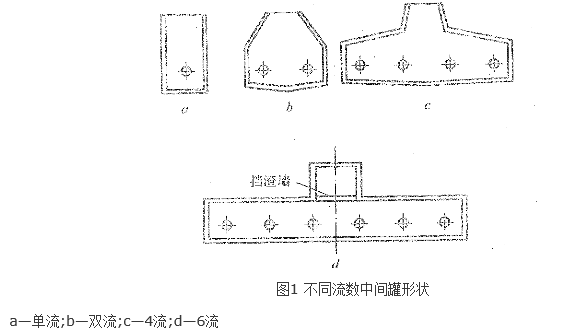

中間罐結構

中間罐一般由罐體、罐蓋、水口和控流裝置組成。罐體的外殼一般用12~20mm厚的鋼板焊成,要求具有足夠的剛性,長期在高溫環境下澆注、搬運、清渣、和翻罐時結構不變形,內襯耐火材料。罐蓋用鋼板焊成,內襯耐火材料,蓋上設有鋼流注孔、塞棒孔和加熱孔,主要用於保溫,減少鋼水的散熱損失。一般小容量中間罐蓋為整體的,大容量的可由幾部分組合而成。中間罐容量是中間罐的一個重要參數,一般取鋼包容量的20%~40%,小容量的取大值,大容量的取小值。為了保證多爐連澆的鑄坯質量,中間罐儲存的鋼水可澆鑄時間必須大於換罐所需的時間。中間罐的形狀有矩形、三角形、橢圓形、V形、T形、H形等(見圖1),可根據車間情況及鑄機類型等選用;按其結構大體上可分為板坯連鑄用和小方坯連鑄用兩類。板坯連鑄用中間罐底部一般布置2個水口。小方坯連鑄中間罐為適應多流澆注的需要,沿中間罐長度方向布置多個水口,如4個、6個、8個等(見圖1c、d)。

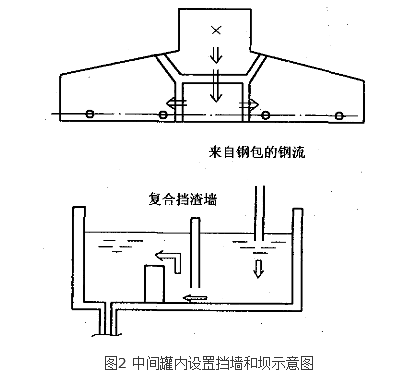

中間罐控流裝置

在中間罐內設定合理的擋牆和壩控制鋼水流動方向是普遍套用的技術措施(見圖2)其冶金功能有:(1)減少死區體積,增加鋼液在中間罐內的平均停留時間,使夾雜物有充分的時間上浮分離;(2)改變中間罐中鋼水的流動路徑,增加滯止時間,消除底部流股,使鋼液有適當的上升流,縮短夾雜物的上浮分離距離;(3)減少由於鋼包注流引起的中間罐液面波動的擴散,防止卷渣及鋼液的氧化。

中間罐覆蓋劑

在中間罐內加保護渣粉覆蓋高溫的鋼液表面,以減少中間罐鋼液面二次氧化為主要目的。其功能有:隔離鋼水和空氣,以減輕二次氧化;吸收從鋼水中分離出來的非金屬夾雜物;保持鋼水的熱量,減少溫度損失以及在較長時間使用後,仍能保持性能穩定。採用的覆蓋劑材質有:酸性的,如炭化稻殼;中性的,鹼度(CaO/SiO2)接近於1的渣料;鹼性的,鹼度(CaO+MgO/SiO2)≥3的渣料;雙層渣,上層為炭化稻殼,起絕熱保溫作用,下層用中性渣或鹼性渣。

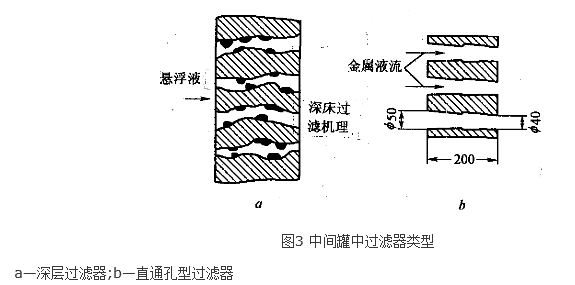

過濾器

過濾是將懸浮在鋼液中的固、液夾雜物有效地加以分離的一種方法。通過過濾操作可以獲得純淨的鋼液。在中間罐冶金中,由於鋼液澆注溫度高(1500~1600℃),工作條件惡劣,鋼水過濾器必須滿足一定的工藝要求:(1)耐高溫,能在1600℃高溫下正常使用,能承受鋼水通過過濾器時產生的熱應力和機械衝擊應力;(2)澆注過程中能夠抵抗渣的化學侵蝕,做到與中間罐壽命同步;(3)既要有效地去除夾雜物,完成過濾的任務,又要儘可能減少對鋼液的阻力,以保證較高的生產率;(4)安裝使用方便,成本較低。實際用於中間罐內的鋼水過濾器的結構主要有兩種:(1)深層過濾器(如圖3a)。有線圈式和泡沫式,它們的共同特點是氣孔率高,可達60%~80%,比表面積大,鋼液流經的通道長,過濾效果比較顯著。一般泡沫式過濾器能去除65%以上的Al2O3夾雜物。但其阻力大,容易引起堵塞,因此這種過濾器只能用於已除去大部分夾雜的較清潔鋼液,進一步去除微觀夾雜物。(2)直通孔型過濾器(如圖3b)。它的孔徑一般在10~50mm,由於孔徑大,對鋼液流動阻力小,所以具有理想的鋼液通過速度,因此直通孔型過濾器一般能用於正常生產。然而也正是由於其孔隙的迷宮度小,所以去除夾雜物的能力不如深層過濾器。但是直通孔型過濾器可以通過改善鋼水流動狀況來促使夾雜物碰撞、聚合、上浮、去除,即間接去除夾雜物。

中間罐加熱

調節中間罐鋼水溫度,穩定澆注操作的一種技術措施。常用方法有感應加熱和等離子加熱。感應加熱分為有芯感應和無芯感應加熱兩種,以有芯感應加熱居多。加熱器由繞在鐵芯上的線圈作為初級迴路,加熱通道內的鋼水作為次級迴路,由鐵芯內產生的磁通在鋼水中形成感應電流,使鋼水得以加熱。加熱鋼水通道可設定於中間隔牆內,也可以設定於中間罐側壁內。通道材料可以用電熔剛玉加入10%SiC製造。感應加熱的電熱能轉換是在鋼水內進行的,所以熱效率可高達80%~90%,爐襯磚熱損失5%~7%,電系統功率因數及冷卻水損失5%~13%。在澆鑄開始和終了,中間罐鋼水量少到不能充滿加熱通道時,感應加熱就無法進行了;此外,感應加熱系統結構笨重,占用面積大;鋼水通道耐火材料工作條件苛刻,容易損壞,這些都是中間罐感應加熱難以被採用的原因。電漿被稱為物質第四態,是氣體在強電場作用下解離生成相等數量的正負離子的物質狀態。

常壓下等離子弧具有極高溫度(3000~5000℃),可以用來加熱鋼水。等離子弧有轉移型和非轉移型兩類。非轉移弧的兩個電極均位於等離子槍中,套用方便,但加熱效率低;轉移弧的負電極位於等離子槍中,正電極由被加熱的鋼水來充當,加熱效率高,但在罐襯中需裝入導電電極。等離子炬是具有高能量密度的電熱轉換設備,僅需很小的等離子槍,就可以有高的功率。而小的等離子槍容易安裝在中間罐上,不需要改動中間罐體本身,所以在中間罐上採用等離子加熱比較方便易行;等離子加熱的另一優點是在鋼液面很淺時就能開始加熱鋼水,因而對更換鋼包時保持溫度穩定特別有效。雖然等離子加熱和感應加熱方法已經在中間罐成功運用,但它們各有弱點。因此人們還在繼續研究其他的中間罐加熱方法,如電阻加熱、電渣加熱法、石墨電極電弧加熱以及高溫氮氣流加熱等。

中間罐內微合金化

在澆注過程中對中間罐內鋼液進行成分微調和夾雜物形態控制的一種技術措施。在中間罐內加入易氧化元素(如Ti、Al、Ca)或微量元素(如B),鋼水與污染源(如渣、空氣、包襯)接觸時間短,有利於提高元素回收率。由於中間罐熔池淺,鋼水停留時間短,為確保元素能充分吸收,廣泛採用餵線法,如在中間罐餵入CaSi、CaSiBa包覆線;餵線時利用盤形導管將包覆線捲成螺旋形,線中粉劑含15%~20%Ca、14%~18%Ba和55%~60%Si;包覆線直徑有9mm和11mm兩種,捲成螺旋的外徑250mm、螺距100mm(其大小根據中間罐熔池深度、鋼水成分和溫度進行調整),餵線速度20~30m/min,可加入0.15~0.23kg Ca/t。由於加入鈣、鋇後夾雜物變成球形的鋁酸鈣,(如12CaO·7Al2O3),成品鋼板的橫向性能有所改進,滿足了管線用鋼的要求;同時改善了鋼水流動性,能有效防止Al2O3堵水口。

中間罐耐火材料

主要有酸性和鹼性耐火材料兩種。酸性耐火材料主要是矽質耐火材料,由於石英砂具有低的熱導率和熱膨脹係數,且資源廣泛,價格便宜,選擇純度高、粒度合適的石英砂作為骨料,配加適當的纖維材料和結合劑,經成型、乾燥即製成矽質絕熱板。矽質絕熱板具有較大的氣孔率,體積密度小,隔熱保溫性能優良。用絕熱板砌築的中間罐,不烘烤即可使用。絕熱板也有一定的抗折強度和抗壓強度,具有良好的抗熱震性,同時使用後的殘板容易破碎清除。但矽質耐火材料屬酸性氧化物,當澆鑄含錳較高的鋼種(如16Mn)和鋁鎮靜鋼時,耐火材料中的SiO2產生二次氧化作用,成為污染鋼液的來源之一。

隨著對鋼材質量要求的提高,中間罐包襯採用鹼性耐火材料已勢在必行,最廣泛套用的是鎂質材料。鹼性中間罐包襯工作層的築造方式有兩種:鎂質絕熱板和不定形耐火材料。鎂質絕熱板採用鎂砂為骨料,配加耐火纖維和粘合劑,用真空吸濾法成型製成,它具有良好的抗渣侵蝕性能和絕熱性能,但是抗熱震性能較差是氧化鎂材料的缺點,配加適當的CaO、Cr2O3、Al2O3有利於改善鎂質材料的抗熱震性。鎂質絕熱板因其熱導率小,密度低,可以冷態使用。為了滿足必須熱態開澆的某些特別情況,也有可預熱的鎂質絕熱板。為了提高中間罐的精煉作用,用鎂質不定形材料在控流元件表面進行塗層,或與內襯同時築造成整體,也是可以考慮的辦法。