基本介紹

概念

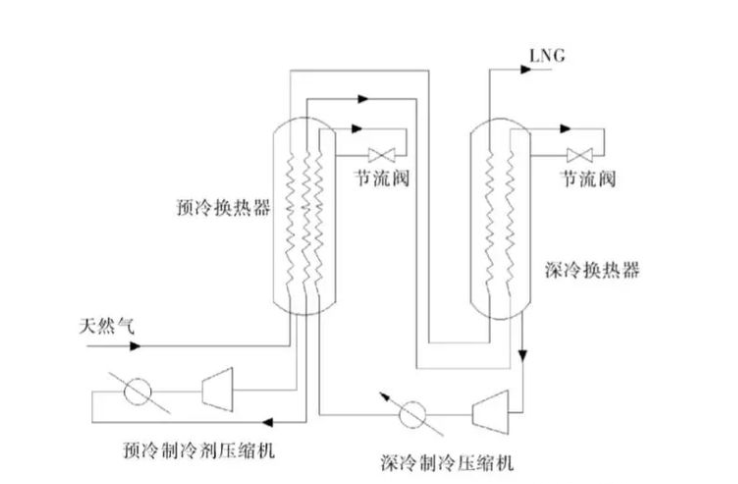

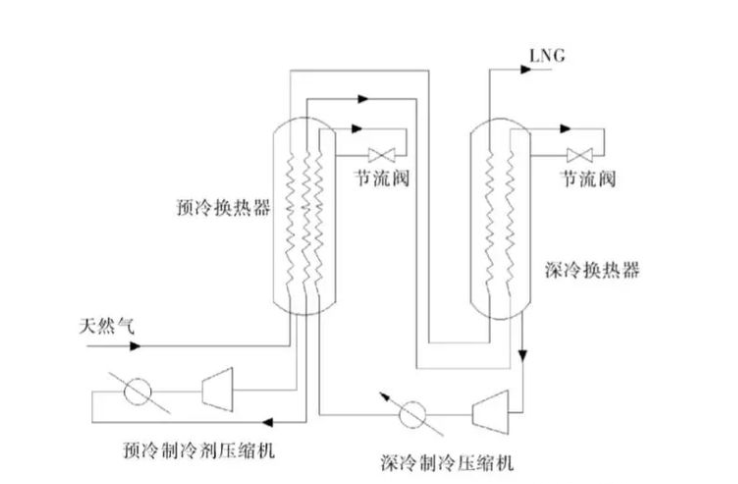

丙烷預冷

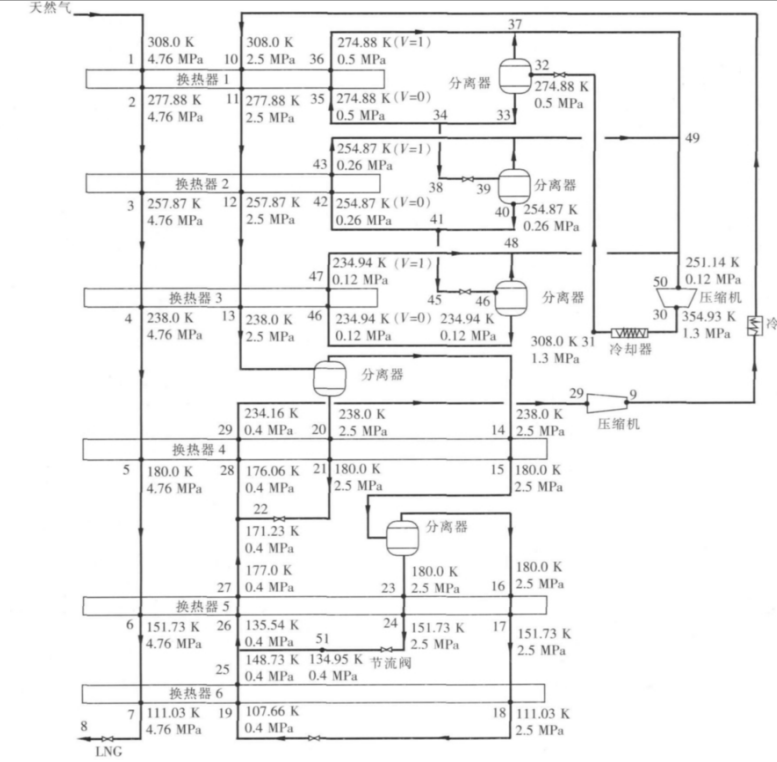

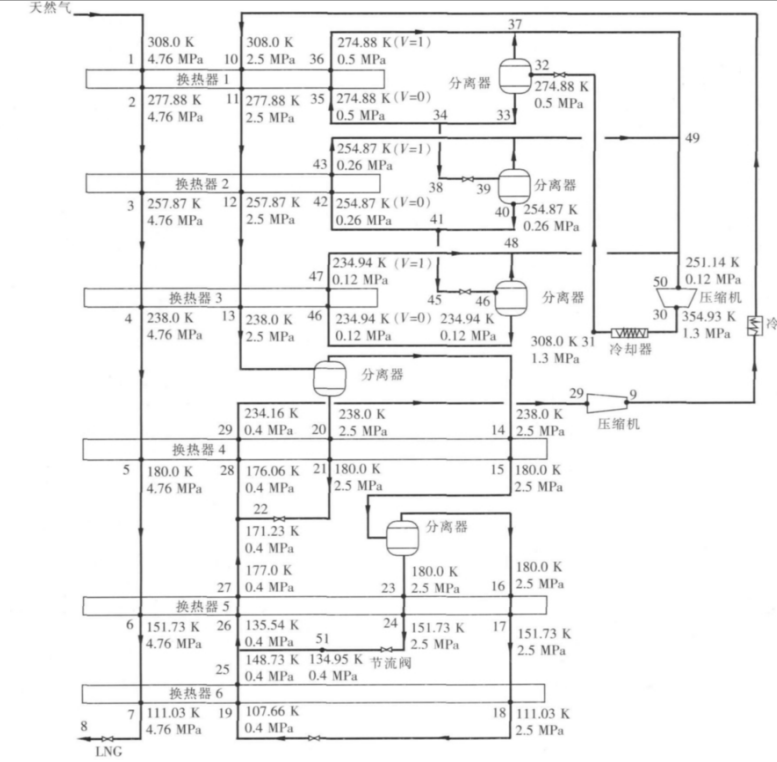

丙烷預冷丙烷預冷混合製冷劑二次分離液化工藝計算

圖 1 丙烷預冷混合製冷劑二次分離液化工藝流程

圖 1 丙烷預冷混合製冷劑二次分離液化工藝流程計算的目的

工藝流程

天然氣的最佳壓力

丙烷預冷製冷劑液化工藝原料氣敏感性分析

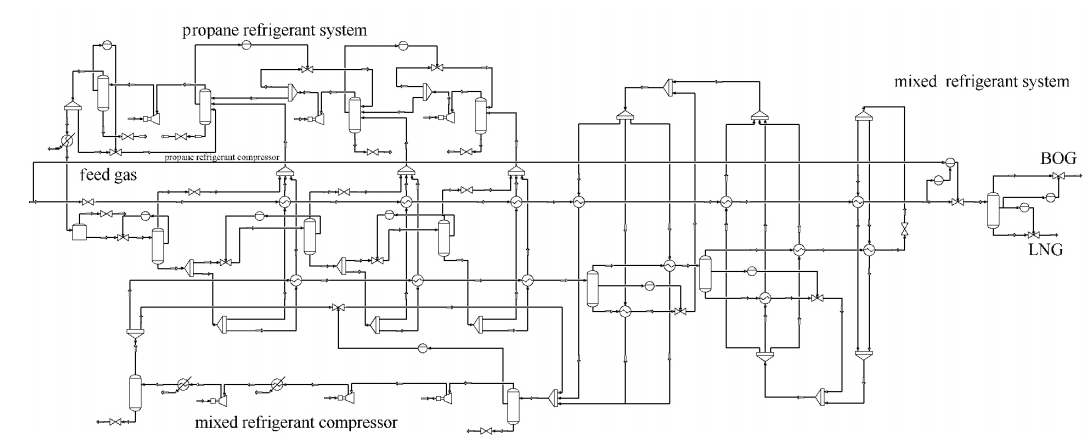

丙烷預冷混合製冷劑液化工藝模型建立

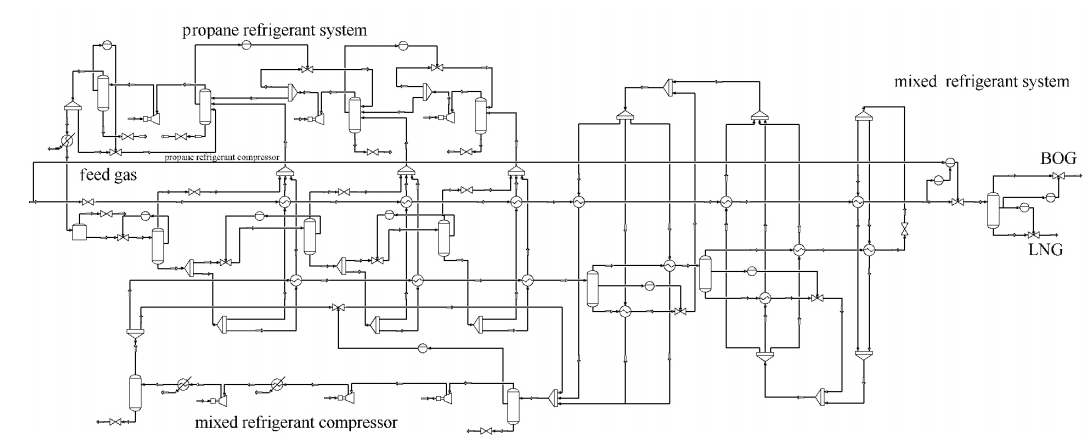

圖1 丙烷預冷混合製冷劑流程圖

圖1 丙烷預冷混合製冷劑流程圖

丙烷預冷

丙烷預冷 圖 1 丙烷預冷混合製冷劑二次分離液化工藝流程

圖 1 丙烷預冷混合製冷劑二次分離液化工藝流程 圖1 丙烷預冷混合製冷劑流程圖

圖1 丙烷預冷混合製冷劑流程圖丙烷預冷混合製冷劑液化工藝是最常用的天然氣液化工藝,該工藝結合了級聯式液化流程與混合製冷劑液化流程的優點,既高效又簡單,世界上80%以上的基本負荷型天然氣液化...

丙烷預冷天然氣膨脹液化流程是天然氣膨脹液化流程的一種。液化流程之前利用丙烷預冷循環預冷天然氣和製冷劑,這樣可以減少換熱器的傳熱溫差,降低流程的㶲損,從而...

丙烷預冷混合冷劑製冷液化流程,結合了階式製冷液化流程和混合冷劑製冷液化流程的優點,流程既高效又簡單。所以自20世紀70年代以來,這類液化流程在基本負荷型天然氣液化...

雙循環流程:C3MR——丙烷預冷混合製冷劑流程;DMR——雙混合製冷劑流程; 三循環流程:AP-XTM——C3MR+N2膨脹流程;MFC——混合製冷劑級聯流程;PMR——並聯混合制...

到20世紀70年代又轉為採用流程簡化的混合製冷劑液化流程。80年代後,新建或擴建的基本負荷型液化裝置,幾乎採用丙烷預冷混合製冷劑液化流程。...

104 m3 天然氣,主要由原料氣 ( CH4: 95.28% , CO2 :2.9% )脫 CO2 、脫水、丙烷預冷、氣波制冷機製冷和循環壓縮等系統組成。以 SRK 狀態方程作為模型...

第一節 概述第二節 帶丙烷預冷的混合冷劑(C3/MRC)液化流程第三節 閉式混合冷劑天然氣液化流程第四節 級聯式液化流程第五節 調峰型液化天然氣工藝計算...

41kPa,溫度為-35℃,然後丙烷流過3個換熱器,依次冷卻乙烯、甲烷和天然氣。乙烯經壓縮達到2MPa,經丙烷預冷和節流後壓力降至41 kPa,溫度為-100℃,然後乙烯流過2...

本書共分11部分,包括緒論、第1章天然氣熱物理特性、第2章天然氣的預處理、第...3.2.1C3MR丙烷預冷混合製冷劑流程3.2.2DMR雙混合製冷劑流程...

二、丙烷預冷混合冷劑液化工藝 三、雙循環混合冷劑製冷液化工藝 四、工藝參數分析 第三節 膨脹製冷液化工藝 一、氮氣膨脹液化流程 二、氮—甲烷膨脹液化流程...

以及自主研發的多種天然氣液化工藝(包括單級混合冷劑製冷、丙烷預冷混合冷劑製冷、多級混合冷劑製冷、甲烷膨脹、氮膨脹、氮甲烷膨脹等多種工藝),為合作夥伴提供技術...

LNG的生產供應過程是將氣態天然氣經過“三脫”(脫水、脫硫、脫酸性氣體等)處理後,再經液化處理成為液態,一般採用丙烷預冷的混合製冷液化技術。由於淨化、液化工藝...