概念

下吹風在地理上常常用在有大氣污染企業的工業布局中:一是布局在主導風的下風向(下風口);二是布局在季風的垂直方向;三是布局在最小風頻的

上風向。

通常所說的讓空調向下出風,就是把出風口導風條調整到讓風向斜前下方出風的角度上。不過汽車空調夏天製冷降溫,正確的方式是讓空調出風向斜前上方出風,而不是斜前下方。只有冬天供暖模式時才會調整到斜前下方出風的角度。

隧道式下吹風凍結間效果探討

為了使食品能得到較長時間的保鮮和貯藏,對食品進行冷凍加工是較有效的方法之一。食品的冷凍加工就是在較短的時間內,把食品內部的水份逐漸凍結成冰,而且食品水分凍結成冰所經歷的時間越短,則食品在凍結、冷藏、解凍後,其鮮度就越能保證。

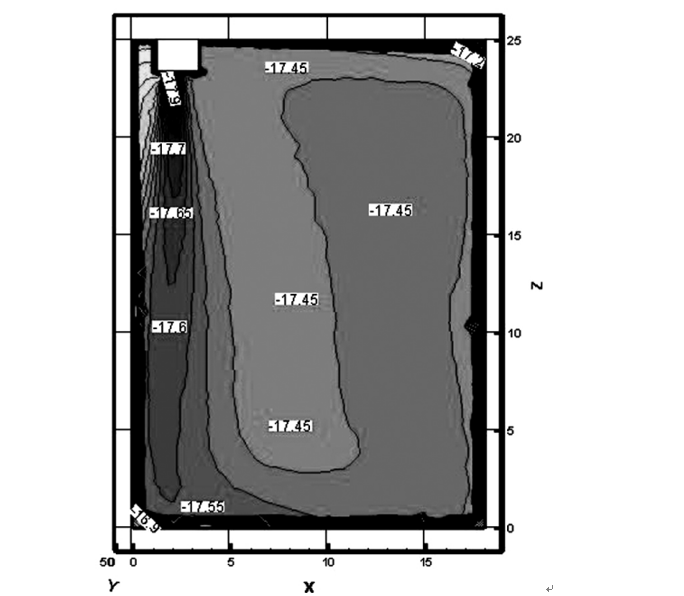

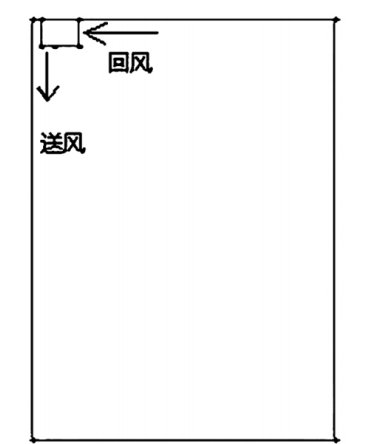

圖1

圖1食品的凍結需要消耗很大的冷量,產生這些冷量需消耗大量的電能,因此電能的消耗是食品冷凍加工企業的主要消耗,約占總成本的23%。對一個從事食品冷凍加工的企業來說,能否以最小的電能消耗,生產出質優、物美、價廉的凍結食品,是企業能否生存的必要條件,也是企業能否具有良好經濟效益和市場竟爭力的關鍵。

凍結測試

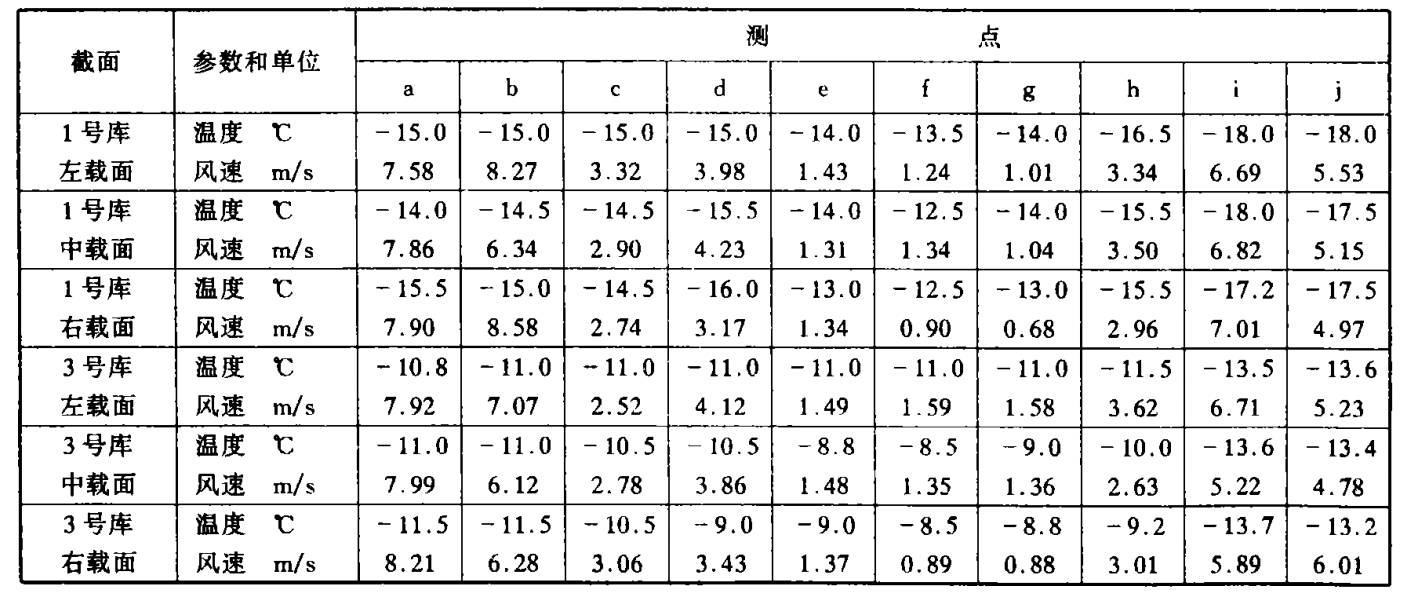

當凍結食品的散熱量、散熱面積一定時,凍結時間與食品表面的空氣流速、食品與周圍介質之間的溫差等因素有關,其中空氣流速的影響最大。空氣流速增大,食品表面的放熱係數隨之增大;空氣流速增大,空氣介質溫度易均勻,傳熱溫差較大,而傳熱溫差和放熱係數的大小,決定著食品散熱速度的快慢。故而選擇了溫度和風速作測試參數,採用翼式風速儀和二級水銀溫度計作為測試儀器,在凍結間左、中、右三個橫向截面,分別在前排吊籠、後排吊籠、冷風機迴風口選點(見圖1、圖2),對凍結間生產過程中的風速和溫度進行測試。為找到普遍性,選擇兩間凍結間為測試對象,測試數值見表1。

圖2

圖2從測試數據結果可知,凍結間內後排吊籠的平均風速為1.23m/s,前排吊籠的平均風速為5.83m/s,通過凍結區的溫度差為4.15℃,冷風機進出口溫差為2.65℃。測試結果表結果表明,凍結間各處的風速偏離最佳風速區,前排吊籠處太大,後排吊籠處太小。而風速以2—3m/s為最佳,風速太小,達不到一定的放熱係數值,散熱效果不好,凍結時間延長,風速超過5m/s,放熱係數變化趨於平緩,而乾耗和能耗有較大增加,經濟性下降。凍結間內氣流組織很不均勻,軸流風機出口到前排吊籠間氣流紊亂,吊籠頂端和底部的間隙太大,其間平均風速達3.79m/s和3.18m/s,為流經吊籠平均風速的2倍左右,造成凍結速度的不均勻,前排吊籠凍品中心溫度7小時可達-12℃,後排吊籠最慢風速區的凍品中心溫度卻需要14小時才勉強達到-12℃。

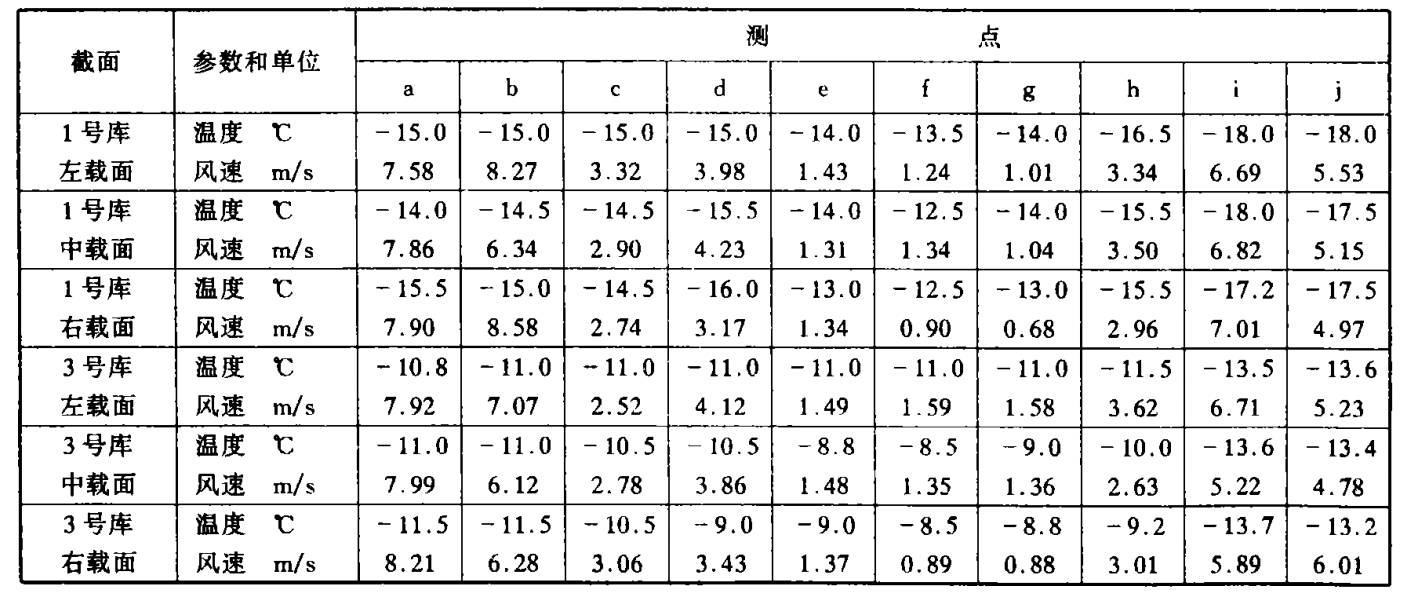

表1凍結間各測試點測試數據

表1凍結間各測試點測試數據同類冷庫調查、測試及凍結間剖析

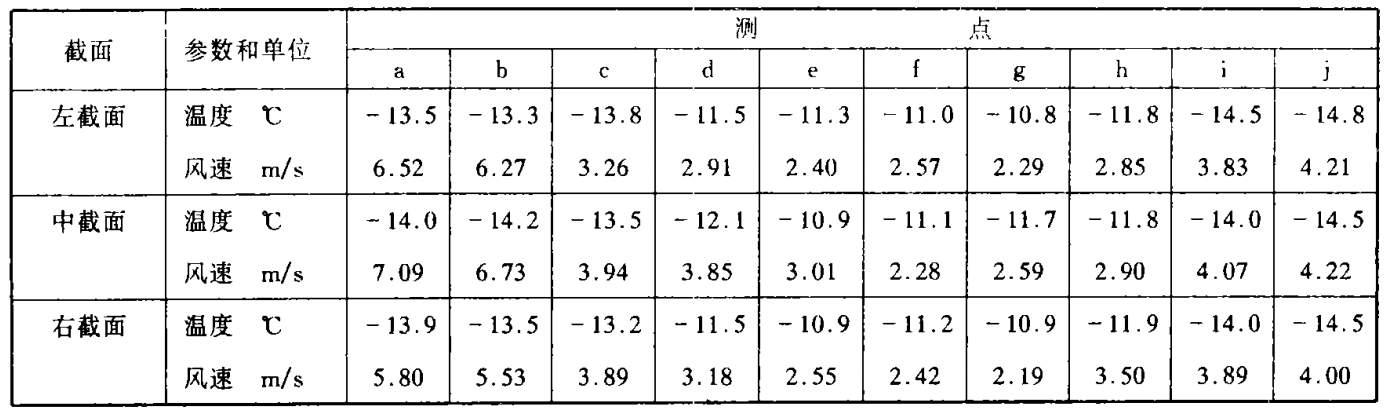

帶著測試結果和存在問題,走訪了凍結裝置和結構大小,該單位凍結間每凍次凍結時間為7小時。究其原因,對該廠的凍結間進行了相同的測試。測試數據見表2。從測試數據分析可知,吊籠前排平均風速4.0m/s,吊籠後排平均風速為2.48m/s,通過凍結區的溫度差值為3.3℃,室內氣流組織、溫度梯度分布明顯比凍結間合理。

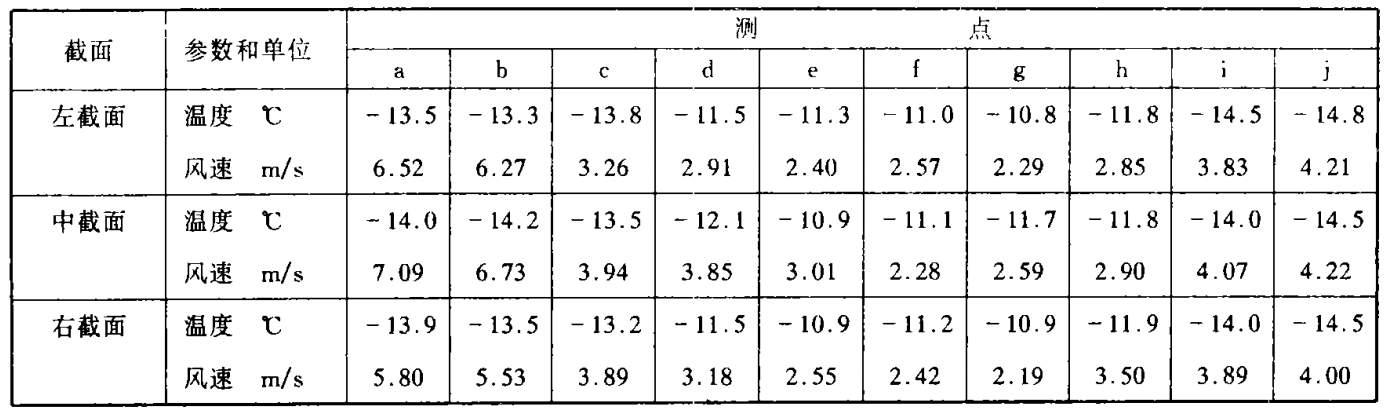

表2 上海廠凍結間各測試點測試數據

表2 上海廠凍結間各測試點測試數據從兩廠凍結間測試結果看,我廠凍結間存在以下缺陷:

(1)結構上的差別產生的影響。兩廠凍結間的結構尺寸見表3。從表3中可以看到,我廠凍結間風機至前排吊籠的距離偏小,後排吊籠與牆壁的距離偏大,使軸流風機出口射流不能得到擴散均勻,後排吊籠後的空間又使氣流擴散損失流速。上海廠凍結間風機出口間距比我廠凍結間的大250毫米,使通過前後排吊籠的風速比較均勻。

表3 兩廠凍結間結構尺寸(毫米)

表3 兩廠凍結間結構尺寸(毫米)凍結間軸流風機出口未裝上導風板,使出風口氣流紊亂,形成渦流。吊籠到頂棚的距離過大,造成送風短路,其間風速為3.79m/s,僅這部分的風量損失達總風量的15.9%。

(2)工藝上不足造成的影響。凍結間風機的風量和風壓配備不適當,風機風量較大而風壓較低,不足以克服空氣流動阻力,使通過後排吊籠的風速低於最佳風速,造成後排吊籠水產品的凍結時間太長。

凍結間

蒸發器的製冷量為每噸貨物配16.6kw,而系統和製冷壓縮機製冷量只配每噸貨物9.3—10.5kw,氨液流量偏小,兩者不相配,沒有充分利用蒸發器的製冷能力,延長了凍結時間。還有,凍結間外接低溫,凍結間門框沒裝電加熱裝置,庫門因結冰無發關閉,形成風量流失。

方案改造

經過調查、比較、分析、總結,找到問題的癥結,但是對系統管道和凍結間結構進行大手術改造比較困難,因此確定了採取幾乎不破壞凍結間原有結構的彌補性改造方案。

為改善氣流組織,在每隻軸流風機的出口按三等分裝上兩塊尺寸為70x20x1.5(毫米)的鍍鋅鋼板導風板,導風板角度與風機平面呈70角,開始採用鉸接,在實際使用中,由於風機與前排吊籠距離小,工人們操作不方便,常常將導風板壓倒在風機上,反而影響出風,後改為把風板焊死在風機上。

為克服短路造成風量損失,在頂棚上安裝100毫米寬的橡皮擋風板,縮小了頂棚與吊籠之間的間隙,將短路造成的風量損失從原來占總風量的15.9%降至3.8%。這些花很少資金的改造,使凍結間內的氣流組織有所好轉。除此以外,強調硬體不夠軟體補,加強操作管理。

制訂合理的操作工藝規程。科學調配投入工作的設備和機器數,努力使凍結間蒸發器製冷能力和制冷機的製冷量相匹配。保證設備完好率,如凍結間軸流風機由於結冰、負荷重等因素,損壞率較高,一隻停轉的風機就會形成冷風的短路口,從其他風機吹出的冷風會通過壞風機的反轉而返回,這樣,起碼損失了兩隻風機的風量,還會引起氣流組織紊亂。另外要求每凍一次後必須對蒸發器融霜,因為水產品在進貨前都經過清洗,然後裝盤進凍,水產品體表面含有大量水分,經過凍結,蒸發器上會結10毫米左右厚度的霜層,若不融霜繼續凍結,將削弱蒸發器的換熱係數,阻塞排管間的流通截面,減少風理。

經過努力,基本上改變了原來凍結間氣流組織不均勻、出風口氣流紊亂、吊籠後區風速偏小及冷風走短路等不良現象,凍結間內各測點的參數明顯改善,測試數據表4。凍結時間也從原來每凍次14小時下降為9小時,每噸凍品降低電耗42.8kWh,以年凍結加工量為2萬噸計算,每年可節約電量85.6萬kWh。另外,加快了凍結過程,縮短了凍結時間,使凍品的乾耗下降,凍品的加工質量提高,凍結能力相應增加。總之,注意凍結效果,搞好凍結間的技術改造和管理會給企業帶來經濟效益。

表4 改進後凍結間各測點測試數

表4 改進後凍結間各測點測試數對大型立體庫下吹風方式的三維CFD模擬

冷庫在國民經濟中有著舉足輕重的地位,據統計,中國冷庫的容量達到900萬t,並且還在呈快速增長態勢。冷庫溫度與流場分布情況對儲存的貨物品質有著決定性的影響,隨著計算機技術的發展,採用計算流體力學(CFD)模擬冷庫中的溫度和流場成為可能,國內外一些學者在這方面做了嘗試。吳天和謝晶對蘋果冷藏庫的氣體流場研究採用了實驗手段和數值模擬方法,證實了CFD對冷藏庫氣體流場研究的有效性。對冷庫門口只在熱壓作用下的冷風滲透率進行了三維CFD模擬,模擬結果與經驗公式的偏差約為5%;採用多空介質模型,對土豆冷藏庫在穩態條件下的流場、傳熱和貨物的水分耗散率進行了數值模擬;採用CFD研究風機出風速度和貨物擺放方式對小型冷庫內流場和溫度的影響;模擬風機不同擺放位置對冷庫流場的影響。

但是,以上的研究工作集中在小型冷庫冷風機側吹的條件下,隨著現代冷庫的發展,近年來出現的大型立體冷庫,因為立體庫高度一般為18~25m,為冷風機向下吹風提供了條件。但對冷庫採用下吹風方式的氣體流場研究很少,研究就立體庫冷風機的下吹風方式,研究其在立體庫中對流場和溫度場分布影響。

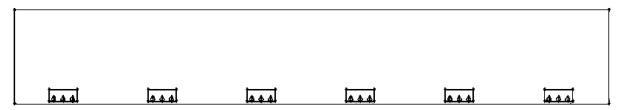

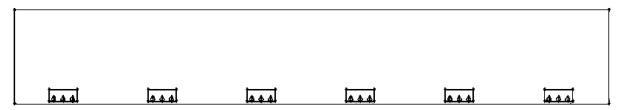

圖3 立體庫冷風機平面布置圖

圖3 立體庫冷風機平面布置圖物理模型

如圖3和圖4所示,立體庫尺寸為長×寬×高=114×18×25m,6颱風機均勻擺在庫體的長邊方向,風機尺寸為5.4×2.2×1.6m,每個風機有三個出風口,風扇直徑為0.8m,單颱風機的風量為69000m

3/h。風機距離牆面為0.5m,迴風口在長邊的側面上,迴風口尺寸為5.4×1.6m。冷庫頂板和四周為150mm的硬質聚氨酯保溫夾芯板,其導熱係數為0.031W/(m·℃),冷庫地面為200mm厚的XPS,其導熱係數為0.036W/(m·℃)。

圖4 立體庫冷風機布置立面圖

圖4 立體庫冷風機布置立面圖邊界條件

Boussinesq假設的溫度基準為255.18K(-18℃),密度為1.38kg/m3,溫度膨脹係數為0.0039。邊界條件設定:風機的出口採用入口邊界條件,通過風量可計算得到風機的出口流速為12.7m/s,出風溫度設定為255.15K(-18℃)。風機的迴風口採用壓力入口邊界條件,設定壓力的0Pa,回流溫度為255.15K。通過計算發現風機出口的雷諾數Re約為7.8×105,風機出口的湍流強度設為5%,水利直徑為0.8m。冷庫左側面為對稱面,冷庫頂板、地坪和其餘三個側面為固壁邊界。

研究結論

基於FLUENT平台,對大型立體冷庫採用下吹風方式展開了數值模擬,數值結果表明:

(1)在大風量工況下,冷庫的溫度較為均勻,溫差僅為0.3℃,在遠離風機的牆角附近;

(2)在y軸方向中心面,一個大渦流在冷風機斜對角線的右下角;

(3)冷庫地面附近的流速高於冷庫頂棚附近的流速;

(4)在z軸方向上的中心面上,出現了與風機位置對應的引射流,引射流兩邊出現渦流;

(5)風機出口流速從12.7m/s減小到4.7m/s,冷庫主流區的溫度隨出風溫度的減小而升高,但是庫溫的不均勻性變化不明顯。

圖1

圖1 圖2

圖2 表1凍結間各測試點測試數據

表1凍結間各測試點測試數據 表2 上海廠凍結間各測試點測試數據

表2 上海廠凍結間各測試點測試數據 表3 兩廠凍結間結構尺寸(毫米)

表3 兩廠凍結間結構尺寸(毫米) 表4 改進後凍結間各測點測試數

表4 改進後凍結間各測點測試數 圖3 立體庫冷風機平面布置圖

圖3 立體庫冷風機平面布置圖 圖4 立體庫冷風機布置立面圖

圖4 立體庫冷風機布置立面圖