解釋

下向分層充填法回採分層水平或與水平成40~100°或100~150°傾角。傾斜分層主要是為了充填直接頂,同時也有利於礦石運搬,但鑿岩和支護作業不如水平分層方便。

相關

隨著回採工作面的推進,逐步用充填料充填採空區的採礦方法叫充填採礦法。有時還用支架與充填料相配合,以維護採空區。充填採空區的目的,主要是利用所形成的充填體進行地壓管理,以控制圍岩崩落和地表下沉,並為回採創造安全和便利的條件。有時還用來預防有自燃礦石的內因火災。按礦塊結構和回採工作面推進方向充填採礦法又可分為單層充填採礦法、上向分層充填採礦法、下向分層充填採礦法和分采充填採礦法。按採用的充填料和輸出方式不同,又可分為乾式充填採礦法、水力充填採礦法、膠結充填採礦法。

1)單層充填採礦法。此法適用於緩傾斜薄礦體,在礦塊傾斜全長的壁式回採面沿走向方向、一次按礦體全厚回採,隨工作面的推進、有計畫地用水力或膠結充填採空區,以控制頂板崩落。

2)上向水平分層充填採礦法。此法一般將礦塊劃分為礦房和礦柱,第一步回採礦房,第二步回採礦柱。回採礦房時,自下向上水平分層進行,隨著工作面向上推進,逐層充填採空區,並留出繼續上采的工作空間。充填體維護兩幫圍岩,並作為上采的工作平台。崩落的礦石落在充填體的表面上,用機械方法將礦石運至溜井中。礦房採到最上面分層時,進行接頂充填。礦柱則在采完若干礦房或全階段采空後,再進行回採。礦房的充填方法,可用乾式充填、水力充填或膠結充填。

3)上向傾斜分層充填採礦法。這種方法與上向水平分層充填法的區別是,用傾斜分層回採,在采場內礦石和充填料的搬動主要靠重力。這種方法只能用乾式充填。

4)下向分層充填採礦法。

5)分采充填採礦法。當礦脈厚度小於0.3-0.4m時,只採礦石工人無法在其中工作,必須分別回採礦石和圍岩,使其採空區達到允許工作的最小厚度(0.8-0.9m),採下的礦石運出采場,而採掘的圍岩充填採空區,為繼續上采創造條件,這種採礦法就為分采充填法。

6)方框支架充填採礦法。開採薄礦脈過去多採用橫撐支柱或木棚支架採礦法。在礦體厚度較大,礦石和圍岩極不穩固,礦體形態極其複雜,礦石貴重等條件下,這種採礦方法是開採薄礦脈的有效方法。

下向分層充填法中進路斷面參數的最佳化

採礦過程中常採用下向分層進路式膠結充填採礦法,工藝比較成熟,采場工人在強度較高的充填體假頂下作業,安全程度高,在開採不穩定和比較破碎的礦體時,能很好的保證工人的安全,同時礦石損失率、貧化率小,適合開採高價值的礦體,也可實現特富礦、富礦、貧礦的分采分出。然而,該方法的盤區生產能力比較低(350t/d),主要是因為採礦設備落後,工人勞動強度大,導致生產效率較低。喀拉通克銅鎳礦要實現年產百萬噸礦山的目標,走向機械化、自動化是必經之路。所以,為提高盤區生產能力,早日實現盤區的機械化,進路斷面尺寸的最佳化顯得尤為重要。

人工回採工藝參數

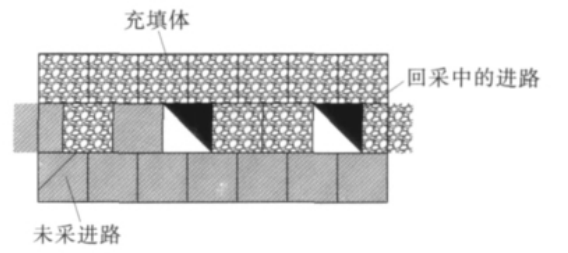

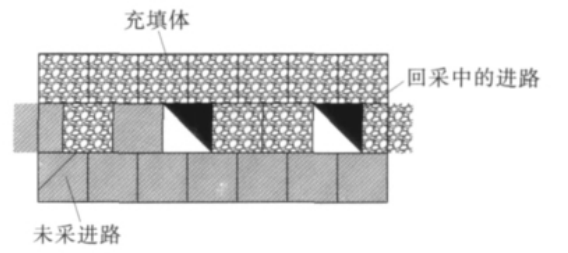

下向分層進路式膠結充填採礦法,分層巷、進路斷面尺寸為:3.5m×3.5m,充填道斷面尺寸為:3.0m×3.5m。為回採安全,隔二采一,如圖1所示。充填分為假底和接頂,分兩次充填。假底灰砂比(m)為1:4,充填體強度不低於4MPa,接頂灰砂比(m)為1:8,強度不低於2MPa。進路底板需鋪設鋼筋網,主筋直徑為12mm,網度1000mm×1500mm;副筋直徑為6.5mm,網度300mm×500mm。盤區在回採過程中,第一分層進路斷面設計為2.0m×2.0m,第二分層進路斷面為2.5m×2.5m,第三分層直到盤區回採完畢進路斷面均為3.5m×3.5m。為了回採安全,每一分層均為隔二采一,礦柱寬度是兩條進路的寬度。由於采動的影響,礦柱受地壓作用,有時會出現邊幫劈裂、滑落。在實際生產中,由於岩石較破碎或充填體的質量達不到設計要求,將導致礦柱的穩固性差,甚至出現片幫,威脅井下工人的安全,為此研究礦柱的破壞機理和穩固性是十分必要的。

圖1 進路隔二采一時的剖面

圖1 進路隔二采一時的剖面礦柱的破壞機理

礦柱失穩多發生於高壓應力集中的區域,與采場或中段附近的裂紋擴展密切相關。事實上,隨著礦床開採深度的增加,壓應力不斷增加,采場或中段附近的礦柱內原生缺陷裂紋將衍生大量的次生裂紋。同時,采場或中段礦柱自由表面對裂紋擴展的影響至關重要:①

礦柱邊界改變了應力狀態,使裂紋擴展平行於邊界,大量的試驗研究已經表明這一點;②自由邊界的出現將改變裂紋擴展的方式和狀態,在一定壓力下,裂紋擴展將由開始時的穩定狀態演化到不穩定狀態。所以,在一定情況下,裂紋的非穩定擴展的開始點可視作應變能快速釋放的開端,最終可視作礦柱失穩發生的臨界點。

研究結論

充填礦柱所受的最大主應力不超過礦柱的強度,礦柱的寬度也在允許的安全係數內,能保證礦柱不會產生剪下破壞,不出現片幫、劈裂等現象;隨著斷面尺寸的增大,回採進路人工頂板在垂直方向的位移逐漸增大,變形越來越嚴重,變形最大達到83.96mm,為了保證進路回採的安全,不產生頂板脫層現象,根據以往的生產經驗,頂板垂直方向的位移不超過70mm。另外,根據現場生產經驗,回採進路高度超過4m以後,對頂板的支護和維護就比較困難。結合以上數據資料分析,最後選取進路斷面為5.0m×4.0m,同時提高充填灰砂比,以保證充填礦柱的抗壓強度,滿足機械化盤區的需要,提高盤區生產能力。

圖1 進路隔二采一時的剖面

圖1 進路隔二采一時的剖面