專利背景

發泡材料相對於非發泡的密實材料而言具有密度低,質量輕,比表面積大等優點。發泡材料按基體不同可分為陶瓷玻璃發泡材料、木材發泡材料、高分子發泡材料等,其中高分子發泡材料可以進一步分為塑膠發泡材料和橡膠發泡材料等。

單一組分發泡材料仍存在諸多問題。例如:橡膠發泡材料雖然彈性好,但是挺性差、收縮率較大、長時間放置或使用後變形嚴重,而塑膠發泡材料製品收縮雖小,但彈性差、壓縮永久變形大。橡塑共混發泡材料充分結合了橡膠發泡材料和塑膠發泡材料的優點,其製品具有傳統橡膠、塑膠無可比擬的彈性好、密度低、柔韌、收縮變形率小等優良性能,在航空航天、工業保溫、保溫服飾領域表現出廣泛的套用前景。通過與高性能隔熱材料進行複合,可提高橡塑共混發泡材料保溫性能。但在研究中我們發現,未經疏水改性的氣凝膠材料其結構在極性發泡基體中極易被破壞,而疏水改性的氣凝膠材料與極性發泡基體相容性差,加入量受到嚴重影響,且發泡後材料的密度均一性較差。

發明內容

《一種高性能隔熱材料及其製備方法》在第一方面提供了一種高性能隔熱材料的製備方法,其特徵在於,所述方法包括如下步驟:

(1)利用密煉機通過第一密煉將可發泡橡膠材料與可發泡樹脂材料混煉均勻,得到第一密煉處理物料;

(2)向所述第一密煉處理物料加入硫化劑、促進劑、發泡劑、助發泡劑和防老劑並利用密煉機通過第二密煉將物料混煉均勻,得到第二密煉處理物料;

(3)利用開煉機對所述第二密煉處理物料進行第一薄通處理,得到第一薄通處理物料;

(4)向所述第一薄通處理物料加入無機納米顆粒,然後利用密煉機通過第三密煉將物料混煉均勻,得到第三密煉處理物料;

(5)向所述第三密煉處理物料加入隔熱材料,然後利用密煉機通過第四密煉將物料混煉均勻,得到第四密煉處理物料;

(6)利用開煉機對所述第四密煉處理物料進行第二薄通處理,得到第二薄通處理物料;

(7)對所述第二薄通處理物料進行模壓發泡處理,得到所述高性能隔熱材料。

《一種高性能隔熱材料及其製備方法》在第二方面提供了根據《一種高性能隔熱材料及其製備方法》第一方面所述的方法製得的高性能隔熱材料;優選的是,所述高性能隔熱材料的密度為0.020克每平方厘米~0.070克每平方厘米;熱導率為0.0200~0.0350瓦/(米·度)。

《一種高性能隔熱材料及其製備方法》提供了一種製備高性能隔熱材料的方法。《一種高性能隔熱材料及其製備方法》有效實現功能組分尤其是疏水隔熱材料在極性基體中的大比例添加,同時保證發泡均一性。《一種高性能隔熱材料及其製備方法》方法具有製備工藝簡單、成本低廉等特點,並且通過《一種高性能隔熱材料及其製備方法》方法製備的隔熱材料具有熱導率低、結構和功能可控的特點,適合用於建築和服裝等技術領域的保溫隔熱用途。

附圖說明

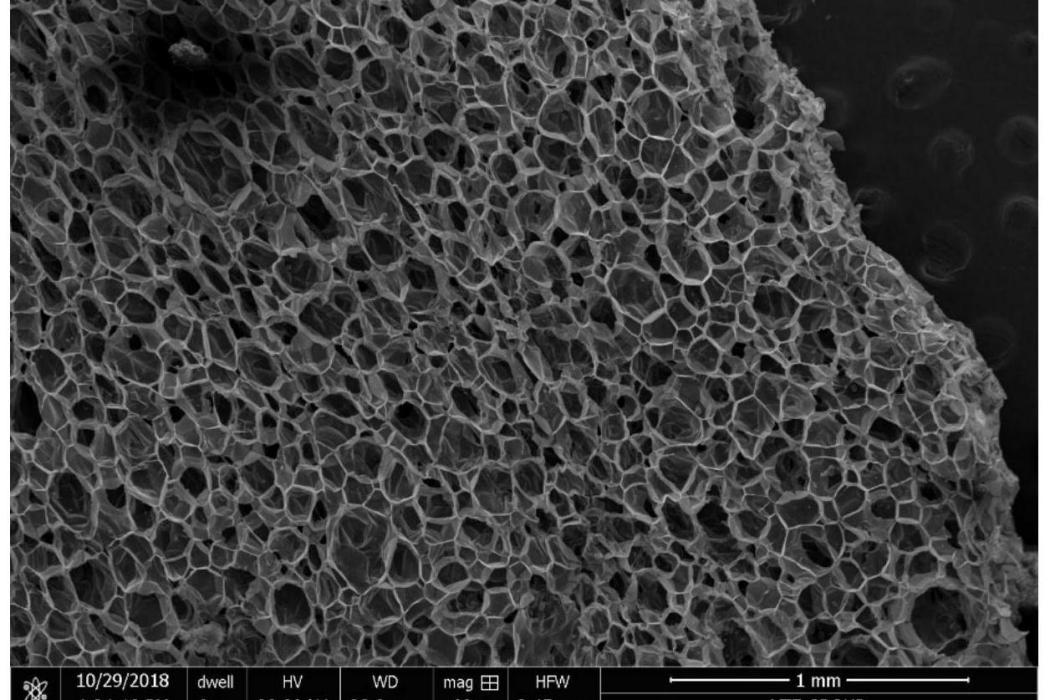

圖1為《一種高性能隔熱材料及其製備方法》實施例1所述的疏水氣相二氧化矽功能複合橡塑共混發泡材料的掃描電鏡(SEM)照片。

圖2為《一種高性能隔熱材料及其製備方法》實施例1所述的疏水氣相二氧化矽功能複合橡塑共混發泡材料的掃描電鏡(SEM)局部放大照片。

技術領域

《一種高性能隔熱材料及其製備方法》涉及隔熱材料技術領域,具體涉及一種高性能隔熱材料及其製備方法。

權利要求

1.一種高性能隔熱材料的製備方法,其特徵在於,所述方法包括如下步驟:

(1)利用密煉機通過第一密煉將可發泡橡膠材料與可發泡樹脂材料混煉均勻,得到第一密煉處理物料;

(2)向所述第一密煉處理物料加入硫化劑、促進劑、發泡劑、助發泡劑和防老劑並利用密煉機通過第二密煉將物料混煉均勻,得到第二密煉處理物料;

(3)利用開煉機對所述第二密煉處理物料進行第一薄通處理,得到第一薄通處理物料;

(4)向所述第一薄通處理物料加入無機納米顆粒,然後利用密煉機通過第三密煉將物料混煉均勻,得到第三密煉處理物料;

(5)向所述第三密煉處理物料加入隔熱材料,然後利用密煉機通過第四密煉將物料混煉均勻,得到第四密煉處理物料;

(6)利用開煉機對所述第四密煉處理物料進行第二薄通處理,得到第二薄通處理物料;

(7)對所述第二薄通處理物料進行模壓發泡處理,得到所述高性能隔熱材料。

2.根據權利要求1所述的方法,其特徵在於,所述可發泡橡膠選自由天然橡膠、丁苯橡膠、丁基橡膠、異戊橡膠、丁腈橡膠、氯丁橡膠、三元乙丙橡膠、順丁橡膠組成的組中的至少一種;和/或所述可發泡樹脂選自由聚乙烯、聚丙烯、聚苯乙烯、聚氯乙烯、丙烯腈-丁二烯-苯乙烯共聚物、苯乙烯-丙烯腈共聚物、乙烯-醋酸乙烯共聚物組成的組中的至少一種。

3.根據權利要求2所述的方法,其特徵在於:所述可發泡橡膠材料的加入量為1質量份至99質量份,優選為30質量份至70質量份;和/或所述可發泡樹脂材料的加入量為1質量份至99質量份,優選為30質量份至70質量份。

4.根據權利要求所述的方法,其特徵在於:所述硫化劑選自由硫磺、一氯化硫、硒、碲組成的組中的至少一種;

所述促進劑選自由為2-硫醇基苯丙噻唑、二硫化二苯丙噻唑、一硫代四甲基秋蘭姆、二硫代四甲基秋蘭姆、三硫代四乙基秋蘭姆、四硫代雙五次甲基秋蘭姆、N-環乙基-2-苯並噻唑次磺醯胺、N-氧二乙撐-2-苯並噻唑次磺醯胺、N-特丁基-2-苯並噻唑次磺醯胺、二苯胍、二鄰甲苯胍、三甲基二硫代氨基甲酸鋅、二乙基二硫代氨基甲酸鋅、二丁基二硫代氨基甲酸鋅組成的組中的至少一種;

所述發泡劑選自由為碳酸氫鈉、偶氮二甲醯胺、N,N'-二亞硝基五次甲基四胺、偶氮二異丁腈組成的組中的至少一種;

所述助發泡劑選自由氧化鋅、氧化鉛、尿素、硬脂酸鋅組成的組中的至少一種;和/或

所述防老劑選自由為4,4-雙(2,2-二甲基苄基)-二苯胺、二苯基-對苯二胺、N-苯基-N異丙基-對苯二胺、對苯二胺、N-苯基-β-萘胺、N-苯基-α-苯胺、酮胺中的至少一種。

5.根據權利要求4所述的方法,其特徵在於:

所述硫化劑的加入量為0.1質量份~5質量份,優選為0.1質量份~2質量份;

所述促進劑的加入量為0.1~5質量份,更優選為0.1~2質量份;

所述發泡劑的加入量為0.1~40質量份,優選為10~30質量份;

所述助發泡劑的加入量為0.1~40質量份,優選為10~30質量份;和/或

所述防老劑的加入量為0.1~10質量份,優選為0.1~5質量份。

6.根據權利要求1所述的方法,其特徵在於:

所述無機納米顆粒選自由為矽、二氧化矽、三氧化二鋁、二氧化鈦中的至少一種;優選

所述無機納米顆粒的尺寸為10~500納米,更優選為10~200納米;和/或

所述隔熱材料選自由氣凝膠和氣相二氧化矽組成的組中的至少一種。

7.根據權利要求6所述的方法,其特徵在於:

所述無機納米顆粒為0.1質量份至20質量份,優選為0.1質量份至10質量份;和/或

所述隔熱材料的加入量為0.1~40質量份,優選為15~25質量份。

8.根據權利要求1至7中任一項所述的方法,其特徵在於:

所述第一密煉在比所述可發泡樹脂的分解溫度低15℃至25℃的溫度進行,轉子轉速為10轉每分~60轉每分,優選為20轉每分~40轉每分;

所述第二密煉、所述第三密煉和所述第四密煉獨立地在60℃至90℃,優選在70℃至80℃的溫度下進行;

所述第一密煉、所述第二密煉、所述第三密煉和所述第四密煉獨立地採用10轉每分~60轉每分,優選為20轉每分~40轉每分的轉子轉速;和/或

所述第一薄通處理和所述第二薄通處理在50℃至70℃的溫度進行;優選的是,所述第一薄通處理和所述第二薄通處理獨立地處理1次至5次。

9.根據權利要求1至8中任一項所述的方法,其特徵在於:

所述模壓溫度為比所述發泡劑的分解溫度高5℃至20℃,優選高5℃至10℃;和/或

所述模壓壓力為5兆帕~20兆帕,優選為7兆帕~10兆帕。

10.根據權利要求1至9中任一項所述的方法製得的高性能隔熱材料;優選的是,所述高性能隔熱材料的密度為0.020克每平方厘米~0.070克每平方厘米;熱導率為0.0200~0.0350瓦/(米·度)。

實施方式

為使《一種高性能隔熱材料及其製備方法》實施例的目的、技術方案和優點更加清楚,下面將結合《一種高性能隔熱材料及其製備方法》實施例中的附圖,對《一種高性能隔熱材料及其製備方法》實施例中的技術方案進行清楚、完整地描述,顯然,所描述的實施例是《一種高性能隔熱材料及其製備方法》的一部分實施例,而不是全部的實施例。基於《一種高性能隔熱材料及其製備方法》中的實施例,該領域普通技術人員在沒有做出創造性勞動的前提下所獲得的所有其他實施例,都屬於《一種高性能隔熱材料及其製備方法》保護的範圍。

如上所述,《一種高性能隔熱材料及其製備方法》第一方面提供了一種高性能隔熱材料的製備方法,其特徵在於,所述方法包括如下步驟:

(1)利用密煉機通過第一密煉將可發泡橡膠材料與可發泡樹脂材料混煉均勻,得到第一密煉處理物料;

(2)向所述第一密煉處理物料加入硫化劑、促進劑、發泡劑、助發泡劑和防老劑並利用密煉機通過第二密煉將物料混煉均勻,得到第二密煉處理物料;

(3)利用開煉機對所述第二密煉處理物料進行第一薄通處理,得到第一薄通處理物料;

(4)向所述第一薄通處理物料加入無機納米顆粒,然後利用密煉機通過第三密煉將物料混煉均勻,得到第三密煉處理物料;

(5)向所述第三密煉處理物料加入隔熱材料,然後利用密煉機通過第四密煉將物料混煉均勻,得到第四密煉處理物料;

(6)利用開煉機對所述第四密煉處理物料進行第二薄通處理,得到第二薄通處理物料;

(7)對所述第二薄通處理物料進行模壓發泡處理,得到所述高性能隔熱材料。

在一些優選的實施方式中,所述可發泡橡膠選自由天然橡膠、丁苯橡膠、丁基橡膠、異戊橡膠、丁腈橡膠、氯丁橡膠、三元乙丙橡膠、順丁橡膠組成的組中的至少一種。

在另一些優選的實施方式中,所述可發泡樹脂選自由聚乙烯、聚丙烯、聚苯乙烯、聚氯乙烯、丙烯腈-丁二烯-苯乙烯共聚物、苯乙烯-丙烯腈共聚物、乙烯-醋酸乙烯共聚物組成的組中的至少一種。

在另一些優選的實施方式中,所述可發泡橡膠材料的加入量為1質量份至99質量份(例如為5、10、20、30、40、50、60、70、80、90或95質量份),優選為30質量份至70質量份。

在另一些優選的實施方式中,所述可發泡樹脂材料的加入量為1質量份至99質量份(例如為5、10、20、30、40、50、60、70、80、90或95質量份),優選為30質量份至70質量份。

在另一些優選的實施方式中,所述硫化劑選自由硫磺、一氯化硫、硒、碲組成的組中的至少一種。

在另一些優選的實施方式中,所述促進劑選自由為2-硫醇基苯丙噻唑、二硫化二苯丙噻唑、一硫代四甲基秋蘭姆、二硫代四甲基秋蘭姆、三硫代四乙基秋蘭姆、四硫代雙五次甲基秋蘭姆、N-環乙基-2-苯並噻唑次磺醯胺、N-氧二乙撐-2-苯並噻唑次磺醯胺、N-特丁基-2-苯並噻唑次磺醯胺、二苯胍、二鄰甲苯胍、三甲基二硫代氨基甲酸鋅、二乙基二硫代氨基甲酸鋅、二丁基二硫代氨基甲酸鋅組成的組中的至少一種。

在另一些優選的實施方式中,所述發泡劑選自由為碳酸氫鈉、偶氮二甲醯胺、N,N'-二亞硝基五次甲基四胺、偶氮二異丁腈組成的組中的至少一種。

在另一些優選的實施方式中,所述助發泡劑選自由氧化鋅、氧化鉛、尿素、硬脂酸鋅組成的組中的至少一種。

在另一些優選的實施方式中,所述防老劑選自由為4,4-雙(2,2-二甲基苄基)-二苯胺、二苯基-對苯二胺、N-苯基-N-異丙基-對苯二胺、對苯二胺、N-苯基-β-萘胺、N-苯基α-苯胺、酮胺中的至少一種。

在另一些優選的實施方式中,所述硫化劑的加入量為0.1質量份~5質量份(例如為1、2、3、4或5質量份),優選為0.1質量份~2質量份。

在另一些優選的實施方式中,所述促進劑的加入量為0.1~5質量份(例如為1、2、3、4或5質量份),更優選為0.1~2質量份。

在另一些優選的實施方式中,所述發泡劑的加入量為0.1~40質量份(例如為1、5、10、20、30或40質量份),優選為10~30質量份。

在另一些優選的實施方式中,所述助發泡劑的加入量為0.1~40質量份(例如為1、5、10、20、30或40質量份),優選為10~30質量份。在另一些優選的實施方式中,所述防老劑的加入量為0.1~10質量份(例如為1、2、5或8質量份),優選為0.1~5質量份。

在另一些優選的實施方式中,所述無機納米顆粒選自由為矽、二氧化矽、三氧化二鋁、二氧化鈦中的至少一種;優選所述無機納米顆粒的尺寸為10~500納米(例如為20、50、100、200、300或400納米),更優選為10~200納米。

在另一些優選的實施方式中,所述隔熱材料選自由疏水氣凝膠和疏水氣相二氧化矽組成的組中的至少一種。

在另一些優選的實施方式中,所述無機納米顆粒為0.1質量份至20質量份(例如為1、5、10、15或20質量份),優選為0.1質量份至10質量份。

在另一些優選的實施方式中,所述隔熱材料的加入量為0.1~40質量份(例如為1、5、10、15、20、25、30、35或40質量份),優選為15~25質量份。

在另一些優選的實施方式中,所述第一密煉在比所述可發泡樹脂的分解溫度低15℃至25℃(例如20℃)的溫度進行。進一步優選的是,所述第一密煉的轉子轉速為10轉每分~60轉每分(例如20、30、40或50轉每分),優選為20轉每分~40轉每分。

在另一些可選的實施方式中,所述第一密煉的密煉溫度為70℃~170℃(例如100、120、140或160℃),優選為100℃~150℃,並且所述第一密煉的轉子轉速為10轉每分~60轉每分(例如20、30、40或50轉每分),優選為20轉每分~40轉每分。

在另一些優選的實施方式中,所述第二密煉、所述第三密煉和所述第四密煉獨立地在60℃至90℃(例如70或80℃),優選在70℃至80℃的溫度下進行。

在另一些優選的實施方式中,所述第一密煉、所述第二密煉、所述第三密煉和所述第四密煉獨立地採用10轉每分~60轉每分(例如20、30、40或50轉每分),優選為20轉每分~40轉每分的轉子轉速。

在另一些優選的實施方式中,所述第一薄通處理和所述第二薄通處理在50℃至70℃的溫度進行;優選的是,所述第一薄通處理和所述第二薄通處理獨立地處理1次至5次。

在另一些優選的實施方式中,所述模壓溫度為比所述發泡劑的分解溫度高5℃至20℃,優選高5℃至10℃。在一些可選的實施方式中,所述模壓溫度為80℃~180℃(例如100、120、140或160℃),優選為120℃~180℃。

在另一些優選的實施方式中,所述模壓壓力為5兆帕~20兆帕(例如10或15兆帕),優選為7兆帕~10兆帕。

《一種高性能隔熱材料及其製備方法》在第二方面提供了根據《一種高性能隔熱材料及其製備方法》第一方面所述的方法製得的高性能隔熱材料;優選的是,所述高性能隔熱材料的密度為0.020克每平方厘米~0.070克每平方厘米;熱導率為0.0200~0.0350瓦/(米·度)。

《一種高性能隔熱材料及其製備方法》提供了一種高性能隔熱材料的製備方法,該方法能夠提高疏水改性隔熱材料的添加量。不希望受到任何現有理論的限制,該發明之所以能夠實現了疏水表面隔熱材料在極性可發泡彈性體基體材料中的大比例添加,最終提高了疏水隔熱材料的有效加入量,推測可能是因為所利用的無機納米顆粒帶來的Pickering效應的緣故。該發明的製備過程簡單且環境友好,所得到的隔熱材料具有密度小、熱導率低等優良特性,可廣泛套用於航空航天、建築和保溫等技術領域。

實施案例

下面結合具體實施例,進一步闡述《一種高性能隔熱材料及其製備方法》。應理解,這些實施例僅用於說明該發明而不用於限制該發明的範圍。此外,應理解,在閱讀了《一種高性能隔熱材料及其製備方法》所記載的內容之後,該領域技術人員可以對《一種高性能隔熱材料及其製備方法》作各種改動或修改,這些等價形式同樣落於《一種高性能隔熱材料及其製備方法》所限定的範圍。

取50份三元乙丙橡膠(作為可發泡橡膠)在80℃下利用密煉機塑煉2分鐘,轉子轉速為20轉每分,後加入50份聚乙烯(作為可發泡樹脂),利用密煉機混煉5分鐘後加入2份硫磺(作為硫化劑)、0.5份四硫代雙五次甲基秋蘭姆(作為促進劑)、0.6份2-硫醇基苯丙噻唑(作為促進劑)、20份碳酸氫鈉(作為發泡劑)、2份二苯基-對苯二胺(作為防老劑),利用密煉機混煉5分鐘後出料,開煉機薄通三次後得到可發泡彈性體基體材料(即第一可發泡彈性體)。

向上述可發泡彈性體基體材料中加入6份二氧化矽納米顆粒(尺寸為10納米,下同),80℃利用密煉機混煉十分鐘後加入20份疏水氣相二氧化矽顆粒,利用密煉機混煉十分鐘後,得到疏水氣相二氧化矽複合的可發泡橡塑共混材料(即第二可發泡彈性體),再利用開煉機薄通三次。在130℃下模壓發泡,壓力為10兆帕,得到疏水氣相二氧化矽複合的橡塑共混發泡材料。

該實施例製備得到的氣相二氧化矽複合的橡塑共混發泡材料的掃描電鏡照片如圖1所示。從圖1中可以看出,該實施例製備得到的氣相二氧化矽複合的橡塑共混發泡材料孔尺寸在100~200微米,通過局部放大照片(圖2)可以看到氣相二氧化矽在其中均勻分布。

取30份丁苯橡膠在130℃下利用密煉機塑煉2分鐘,轉子轉速為40轉每分,後加入70份聚氯乙烯,混煉5分鐘後出料,待設備冷卻至80℃後加入1份一氯化硫、0.4份二硫化二苯丙噻唑、0.4份二硫代四甲基秋蘭姆、25份偶氮二甲醯胺、8份氧化鋅(作為助發泡劑)、2份4,4-雙(2,2-二甲基苄基)-二苯胺,利用密煉機混煉5分鐘後出料,開煉機薄通三次後得到可發泡彈性體基體材料。

向上述可發泡彈性體基體材料中加入5份矽納米顆粒,顆粒粒徑為50納米左右,80℃利用密煉機混煉十分鐘後加入20份疏水二氧化矽氣凝膠,利用密煉機混煉十分鐘後,得到疏水二氧化矽氣凝膠複合的可發泡橡塑共混材料,再利用開煉機薄通三次。在180℃下模壓發泡,壓力為10兆帕,得到疏水二氧化矽氣凝膠複合的橡塑共混發泡材料。

取65份異戊橡膠在130℃下利用密煉機塑煉2分鐘,轉子轉速為40轉每分,後加入15份聚乙烯,20份苯乙烯,混煉5分鐘後加入0.4份硫磺、0.5份三硫代硫代四甲基秋蘭姆、20偶氮二甲醯胺、14份氧化鋅、5份N-苯基-N-異丙基-對苯二胺,利用密煉機混煉5分鐘後出料,開煉機薄通三次後得到可發泡彈性體基體材料。

向上述可發泡彈性體基體材料中加入5份二氧化鈦納米顆粒,尺寸為20納米,5份二氧化矽納米,尺寸為10納米,80℃利用密煉機混煉十分鐘後加入30份疏水氣相二氧化矽顆粒,利用密煉機混煉十分鐘後,得到疏水氣相二氧化矽複合的可發泡橡塑共混材料,再利用開煉機薄通三次。在170℃下模壓發泡,壓力為10兆帕,得到疏水氣相二氧化矽複合的橡塑共混發泡材料。

取20份丁腈橡膠在150℃下利用密煉機塑煉2分鐘,轉子轉速為40轉每分,後加入80份聚氯乙烯,混煉5分鐘,待設備冷卻至80攝氏度後加入0.5份硫磺、0.5份一氯化硫、2份2-硫醇基苯丙噻唑、20份偶氮二甲醯胺、10份氧化鋅、2份二苯基-對苯二胺,利用密煉機混煉5分鐘後出料,開煉機薄通三次後得到可發泡彈性體基體材料。

向上述可發泡彈性體基體材料中加入2份二氧化矽納米顆粒,尺寸為10納米,80℃利用密煉機混煉十分鐘後加入10份疏水二氧化矽氣凝膠和20份疏水氣相二氧化矽,利用密煉機混煉十分鐘後,得到疏水二氧化矽氣凝膠和疏水氣相二氧化矽複合的可發泡橡塑共混材料,再利用開煉機薄通三次。在170℃下模壓發泡,壓力為10兆帕,得到氣凝膠和氣相二氧化矽複合的橡塑共混發泡材料。

除了表1所示的內容之外,採用與實施例1相同的方式進行。

對比例1

採用與實施例1基本相同的方式進行,不同之處在於,在進行完全相同的前序操作後,不添加作為無機納米顆粒的二氧化矽,只是在80℃密煉十分鐘後加入20份疏水氣相二氧化矽顆粒,接著以完全相同的方式進行後續操作。

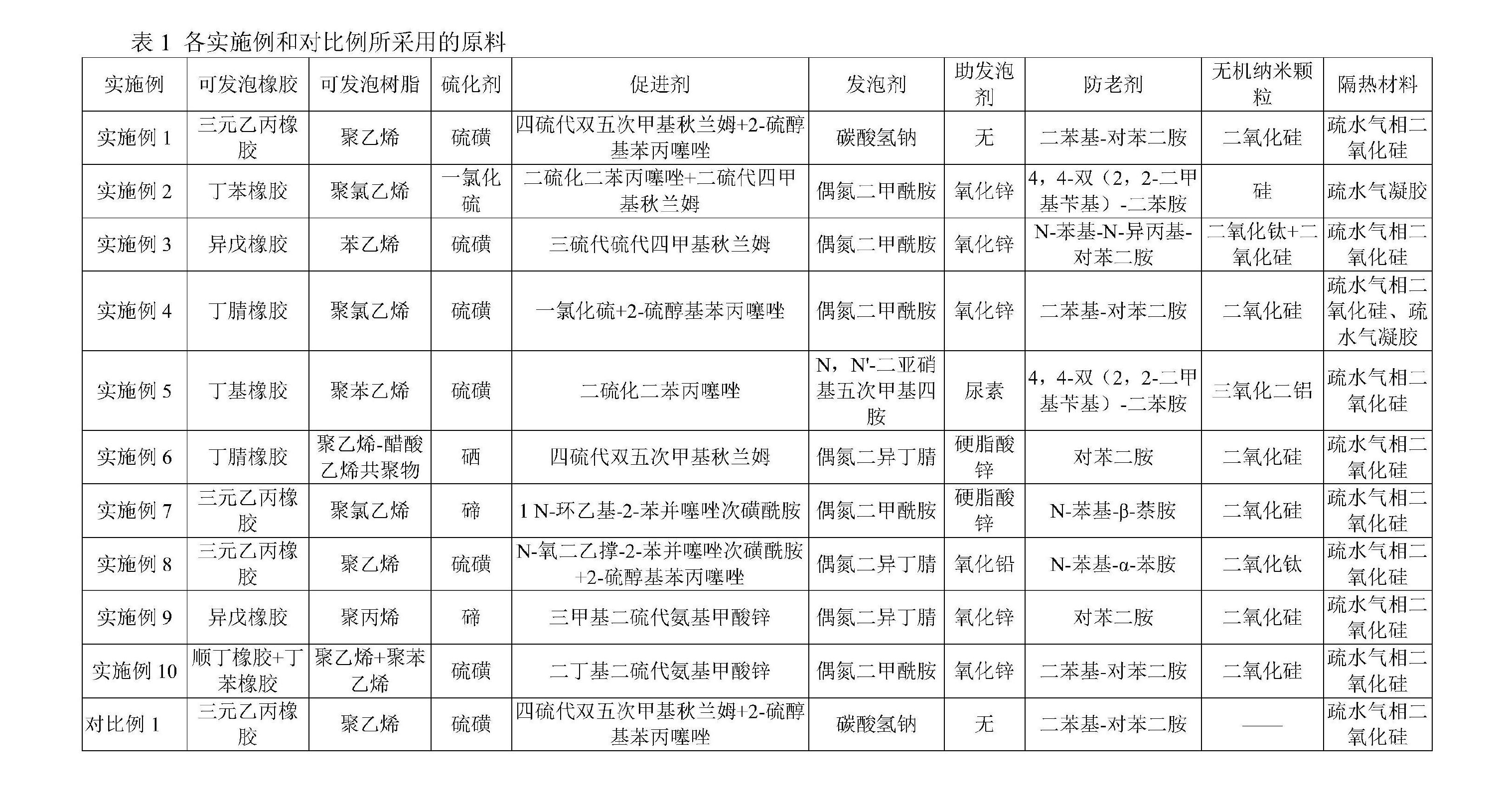

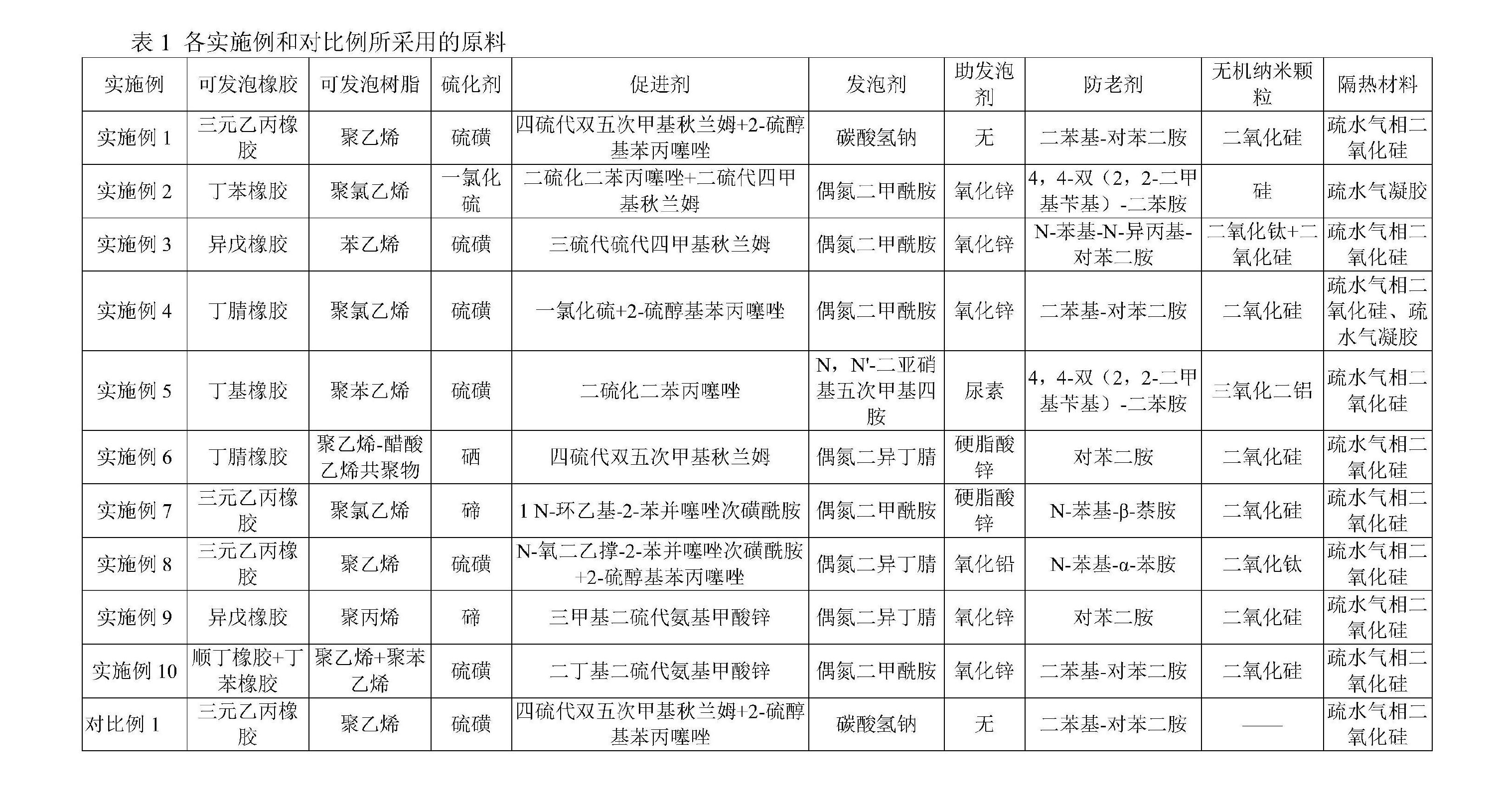

表1 各實施例和對比例所採用的原料

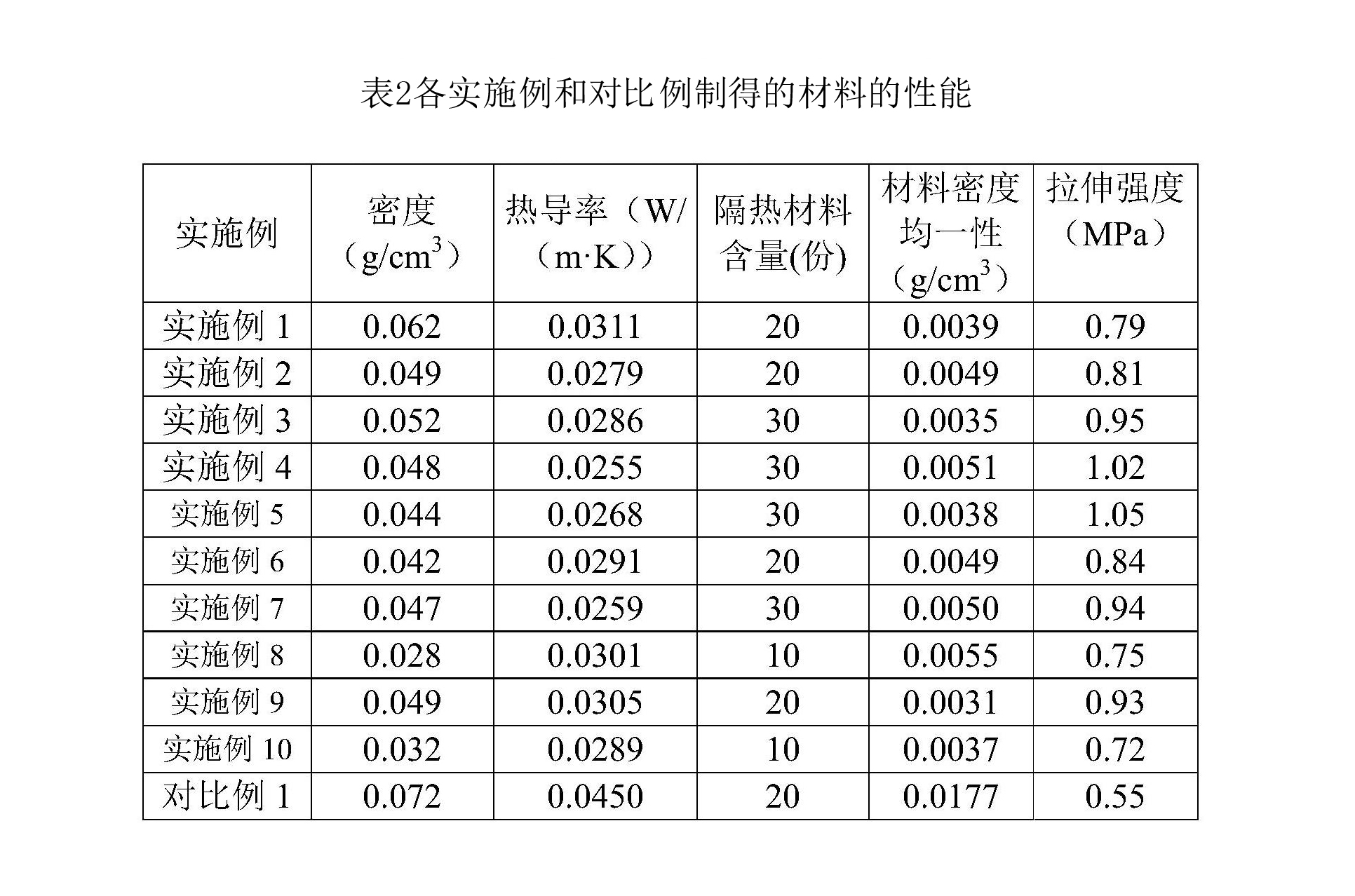

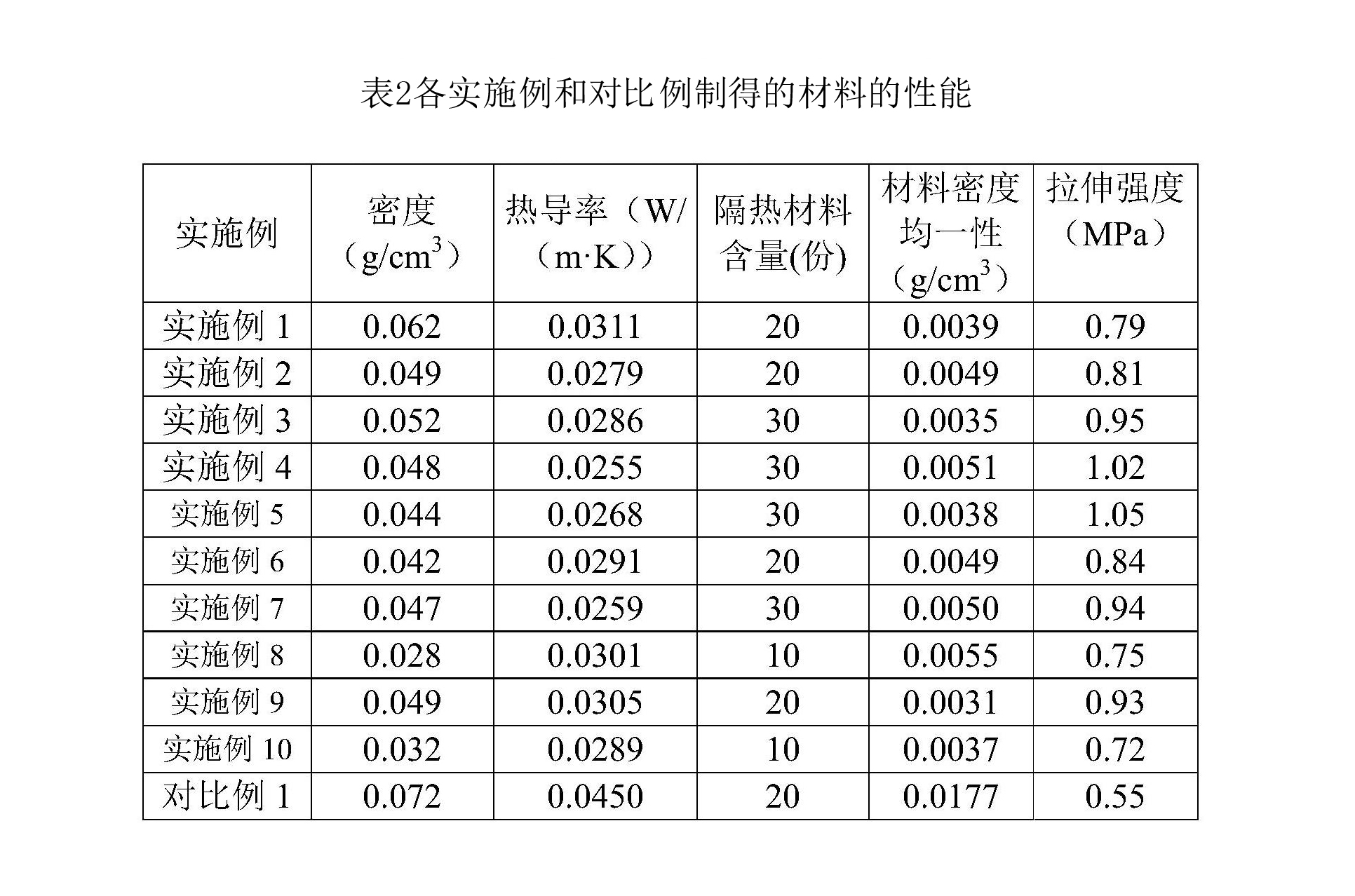

表2 各實施例和對比例製得的材料的性能

註:(1)材料密度均一性:對發泡後材料進行隨機取樣5次,採用電腦系統比重直讀天平測試材料密度後求標準偏差;(2)拉伸強度按GB/T528-2009測試。

榮譽表彰

2018年12月20日,《一種高性能隔熱材料及其製備方法》獲得第二十屆中國專利獎金獎。