專利背景

截至2011年3月,隨著人們對轎車衝撞安全性和耐蝕性要求的不斷提高,汽車用鋼板向高強度和全鍍層方向發展,促使了高強IF鋼,

烘烤硬化鋼、相變誘導塑性鋼和雙相鋼等熱鍍鋅高強鋼在汽車車體上的套用。同時,為降低溫室效應,保護地球環境,強化對CO

2排放量的限制,有助於低燃料消耗的汽車車體輕量化成為現代汽車工業的一個重要研究課題。由於冷軋熱鍍鋅雙相鋼具有屈強比低,初始加工硬化率高,良好的強度和延性匹配、較好的烘烤硬化性能以及較高的碰撞能量吸收能力等特點,滿足了汽車車體輕量化、衝撞安全性和耐鏽蝕性等要求,已成為中國國內外鋼鐵企業和研究院所研發的重點。

冷軋熱鍍鋅雙相鋼需要略微高的合金含量和合理的鍍鋅工藝參數控制已為人們所共識。冷軋熱鍍鋅雙相鋼和冷軋雙相鋼的生產存在明顯的不同,由於冷軋退火線爐區長,冷速大,可以保證鋼帶在保溫段退火後快速冷卻以發生低溫轉變,實現冷軋雙相鋼組織中軟相鐵素體基體和硬相馬氏體的合理配分。但是,生產冷軋熱鍍鋅雙相鋼時,鍍鋅線爐區短,冷速小,且鋼帶在兩相區保溫退火必須冷卻到460℃左右鍍鋅,然後出鋅鍋終冷至室溫,限制了奧氏體向馬氏體相變,容易發生珠光體轉變或貝氏體轉變。雖然可以加入較多的Mn、Mo、Cr、B等合金元素來提高鋼的淬透性,實現鋼在慢冷速下的低溫轉變,但這無疑降低了冷軋熱鍍鋅雙相鋼的可鍍性,並增加了生產成本。基於上述原因,在連續鍍鋅線上生產雙相鋼時,鋼的成分設計和退火鍍鋅工藝參數最佳化尤為重要。

如專利US006312536B1敘述了將含有C:0.02%~0.20%、Mn:1.50%~2.40%、Cr:0.03~1.50%、Mo:0.03%~1.50%,且Mn、Cr、Mo的加權量要同時滿足3Mn+6Cr+Mo<8.1%和Mn+6Cr+10Mo>3.5%的鋼在熱鍍鋅退火時需要在780℃或更高的溫度加熱鋼板,隨後以適當工藝就可以得到期望的主要為鐵素體和馬氏體的顯微組織,強度級別從450-780兆帕的冷軋熱鍍鋅雙相鋼。但是《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》中鍍鋅用的冷硬基板在熱軋時,要求以40℃/秒的冷速冷到480℃進行卷取,冷硬基板容易得到鐵素體、珠光體和貝氏體的複合組織,增加了熱卷取設備的負荷並且板形較差,相應地增加了冷軋機組的軋制負荷,不利於後續的冷軋生產。並且生產低級別的熱鍍鋅雙相鋼時,由於碳及合金含量少,在780℃或更高的溫度加熱鋼板,鍍鋅後的鋼板不容易得到主要為鐵素體和馬氏體的顯微組織。

專利CN200380109234.X所述鋼的成分與專利US006312536B1基本相同,也要複合添加Cr,Mo等合金元素,退火鍍鋅時把鋼板的加熱溫度降低到727~775℃範圍內,並隨後在454~493℃範圍內保持20~100秒進行等溫處理,再經鋅槽鍍鋅進行熱浸鍍。雖然容易得到典型的雙相組織,但是在2011年3月前的連續熱鍍鋅生產線上實現454~493℃範圍內保持20~100秒十分困難,並且《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》沒有考慮到較低的加熱保溫溫度,不易消除Mn含量多時(如實施例中鋼的Mn含量達到1.81%),形成的以滲碳體、珠光體、貝氏體為主的帶狀組織。同時,該發明沒有提及如何生產具有合適顯微組織及良好板形的冷軋基板的方法。

CA2564050A1敘述的鋼中需同時加入Mo、B、Ca、Cr、Ni、Nb、V、Ti等諸多元素,通過熱鍍鋅工藝得到抗拉強度440-780兆帕的冷軋熱鍍鋅雙相鋼,由於添加元素多,加大了煉鋼難度且增加了製造成本。

專利CN200710044158.9敘述了將含有C:0.02%~0.08%、Si:≤0.1%,Mn:0.80%~1.80%、Cr:≤1.0%,Mo:≤0.5%,且Mn、Cr、Mo的加權量要滿足1.6%≤3Mn+6Cr+Mo≤3.8%的鋼,熱軋採用650~680℃的高溫卷取,熱鍍鋅退火時臨界退火溫度為800~860℃,鍍鋅後得到450兆帕級到550兆帕級的高強度汽車外板。《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》複合添加了貴重元素Mo和Cr,並且熱鍍鋅退火時臨界退火溫度高,增加了生產成本,不利於節省能源和降低成本。

發明內容

專利目的

《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》所要解決的技術問題是提供一種能在連續熱鍍鋅生產線上製造抗拉強度在490~700兆帕之間、強度和延性匹配良好、可鍍性能優良的高強度冷軋熱鍍鋅雙相鋼板及其製造方法。

技術方案

《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》在不需要複合添加Mo、Cr、B、Ni等多種貴重合金元素的情況下,控制熱軋和退火鍍鋅工藝參數,保證鋼板的高強度、

兩相組織和鍍鋅質量。

一種高強度冷軋熱鍍鋅雙相鋼板,其特徵在於成分按質量百分比為C:0.03%~0.15%、Si:≤0.15%、Mn:1.00%~1.75%、P:≤0.015%、S:≤0.012%、Al:0.02%~0.15%、Cr:0.35~0.75%、Cu:0.02%~0.15%、Ti0.010~0.035%、N:≤0.005%,並且滿足1.5%≤Mn+1.29Cr+0.46Cu≤2.5%,餘量為Fe和不可避免的雜質。

組成成分優選按質量百分比:C:0.06%~0.12%、Si:≤0.10%、Mn:1.20%~1.50%、P:≤0.010%、S:≤0.008%、Al:0.050%~0.100%、Cr:0.40~0.60%、Cu:0.07%~0.10%、Ti:0.015~0.030%、N:≤0.003%,並且滿足1.7%≤Mn+1.29Cr+0.46Cu≤2.3%,餘量為Fe和不可避免的雜質。

《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》鋼種成分控制原理如下:

C:是最有效的強化元素,是形成馬氏體的主要元素,直接影響臨界區處理後雙相鋼中

馬氏體體積分數和馬氏體中的碳含量,並決定了雙相鋼的硬度和馬氏體的精細結構。雙相鋼中碳含量一般應該小於0.2%,為保證鋼具有好的伸長率和良好的焊接性,該發明中碳含量控制在0.03%~0.15%。

Si:是強化鐵素體的元素,促使碳向奧氏體偏聚,對鐵素體中固溶碳有清除和淨化作用,以避免間隙固溶強化和冷卻時粗大碳化物的生成,有助於提高雙相鋼的延性,但為了避免Si含量過高引起鋼板的浸鍍性能,《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》Si控制在的0.15%以下。

Mn:屬於擴大奧氏體相區,穩定奧氏體的元素,可以有效提高奧氏體島的淬透性,因而可以降低臨界區加熱後獲得雙相鋼組織和性能所必須的冷卻速率,並起到固溶強化和細化鐵素體晶粒的作用,可顯著推遲珠光體轉變和貝氏體轉變。高錳含量容易引起滲碳體、珠光體、貝氏體為主的帶狀組織,同時影響基板的可鍍性和焊接性。《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》Mn含量控制在1.00%~1.75%。

Cr:中強碳化物形成元素,顯著提高鋼的淬透性,能強烈推遲珠光體轉變和貝氏體轉變,增大奧氏體的過冷能力,從而細化組織,起到強化效果。另外,鋼中的鉻元素能促進鋅液對鋼的侵蝕。《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》Cr的含量控制在0.35%~0.75%。

Al:Al在雙相鋼中所起的作用與Si相似,同時Al還可以形成AlN析出,起到一定的細化晶粒作用。由於《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》鋼中矽含量低,因此少量鋁的存在,在保證強度的前提下,可提高雙相鋼的延性,同時Al是主要的脫氧劑,不宜過低,但過多簇狀氧化鋁內夾雜物增多,使鋼的延展性變差,又會影響煉鋼和連鑄生產,該發明中Al含量控制在0.02%~0.15%。

Cu:是對鋼強化的有效元素和提高鋼的耐腐蝕性元素。在退火後的冷卻過程中能抑制珠光體的生成,並且促使馬氏體生成。另外,銅能促進鋼內部氧化而提高鍍層粘合性。發明中Cu含量控制在0.02%~0.15%。

Ti:強碳化物形成元素,具有脫氧和固碳、氮的作用。它能與鋼中游離的碳和氮結合形成TiC和TiN,從而可改善碳和氮對鋼引起的時效現象,另外鋼中的鈦可將酸洗或氫還原時吸入鋼基體中的氫氣固定,使之在熱鍍鋅時不致逸出,從而可防止氫氣對鍍鋅層的不利影響。《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》中Ti含量控制在0.010%~0.035%。

N:是劣化鋼的耐常溫時效性元素,儘量減少其含量,《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》中N含量控制在0.005%以下。

P,S:為鋼中的有害元素。P易在晶界上偏聚引起脆化,使耐衝擊性變差,並對焊接不利。S在鋼中易形成MnS等夾雜物,熱引起

熱脆,並且S對焊接性影響較大。《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》中P,S含量分別控制在0.015%和0.012%以下。

一種高強度熱鍍鋅鋼板的製造方法,其特徵在於,首先上述成分轉爐冶煉,爐外精煉後澆鑄成170~230毫米厚的板坯,再進行熱連軋、冷酸連軋;在連續鍍鋅線上退火鍍鋅,從均熱溫度冷卻至鋅池溫度進行熱浸鍍,完成浸鍍後冷卻至室溫,製得高強度熱鍍鋅雙相鋼。

熱連軋時,將板坯加熱到1250~1350℃,保溫120-180分鐘,精軋開軋溫度為1000~1100℃,終軋溫度為890~950℃,卷取溫度620~700℃,得到顯微組織為鐵素體和珠光體的熱軋卷板。熱軋卷板厚度為2.0~6.5毫米。

熱軋卷板經酸洗後冷軋成冷軋薄板,冷軋壓下率為60~80%,

冷軋卷板厚度為0.5~2.5毫米。

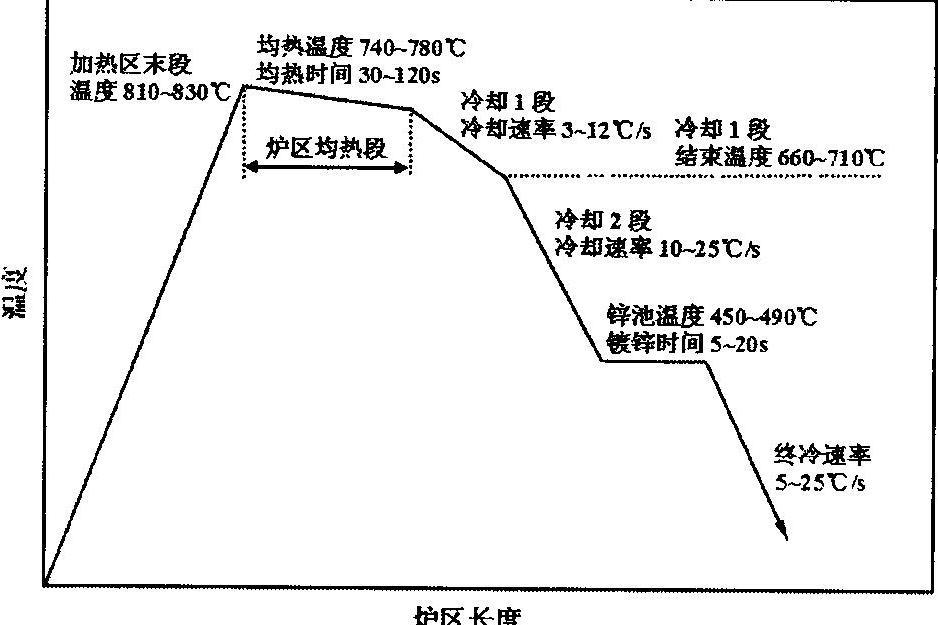

在連續鍍鋅線上退火時,加熱段末段鋼帶的溫度為810~830℃,均熱段溫度為740~780℃,均熱時間為30~120秒,爐內保護氣體露點溫度為-20~-55℃。

退火後採用2段冷卻,冷卻1段將鋼板從均熱溫度冷卻到660-710℃,冷卻速率為3~12℃/秒,冷卻2段再將鋼板冷卻到450~490℃,冷卻速率為10~25℃/秒。

然後進鋅池鍍鋅,鋅池溫度為450~490℃,鍍鋅時間為5~20秒,鍍鋅結束後冷卻至室溫,終冷速率為5~25℃/秒。

《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》選擇上述各特徵中工藝參數的原因如下:

將厚度為170~230毫米的板坯加熱,均熱溫度控制在1250~1350℃之間,均熱時間為120-180分鐘,是為了防止溫度過高導致板坯的過燒和過熱,並使板坯的組織和成分均勻化。

精軋開軋溫度控制在1000~1100℃之間,是為了精軋的前幾個機架實現再結晶區軋制,降低前幾個機架大壓下量下的軋制負荷。

終軋溫度控制在890~950℃之間,是為了合金元素固溶,在退火鍍鋅中析出以細化晶粒。同時Ar3以上的高溫終軋有利於組織均勻性,防止出現嚴重的帶狀組織。

卷取溫度控制在620~700℃之間,是因為在此溫度區間下高溫卷取,在隨後的共析轉變中容易生成較粗大而彌散分布的碳化物,並且C、Mn等元素在珠光體中明顯富集,可以提高退火鍍鋅時奧氏體的淬透性,彌補連續鍍鋅設備快冷能力的不足。

熱軋卷板後酸洗後冷軋壓下率控制在60~80%之間,是為充分發揮冷軋機軋制能力。冷軋壓下率低於60%,冷軋效率低,冷軋壓下率高於80%,加工硬化加強,冷軋變形抗力增加,易造成冷軋機組負荷超限。另外,此壓下率下鋼組織中的珠光體團間距減小和珠光體被破碎得較充分,為鍍鋅退火過程中的晶粒細化提供條件。

連續熱鍍鋅退火線均熱段長度通常為冷軋退火線均熱段的1/3左右,在同樣走帶速度的前提下其均熱時間也大大縮短。為生產同樣強度級別的雙相鋼,在減少均熱時間的同時就要求相對高的均熱溫度,《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》為降低均熱溫度節約能源,特採用將加熱區末段溫度控制在810~830℃之間,即“高加熱終止溫度、低均熱溫度”的工藝方法(見附圖1)。均熱溫度控制在740~780℃之間,均熱時間為30~120秒,為使鋼的組織奧氏體化及C、Mn等合金元素從鐵素體中向奧氏體中擴散,提高鐵素體的純淨度,降低鋼的屈服強度。均熱溫度低於740℃,鋼的組織奧氏體化程度不夠,冷卻時不能得到合適的馬氏體含量。

爐內保護氣體露點控制在-20~-55℃之間,是因為在此露點範圍鋅液浸潤性穩定且易於控制。露點低於-55℃控制難度加大,但高於-20℃時平衡浸潤張力及浸潤速率均急劇下降。

在連續鍍鋅線上冷卻1段將鋼帶從均熱溫度冷卻到660~710℃,冷卻速率為3~12℃/秒,是為調節鋼中奧氏體的數量和分布,改善合金元素在奧氏體和鐵素體中的分布形態。冷卻2段以10~25℃/秒的

冷卻速率,將鋼板冷卻到450~490℃,是為避開珠光體和貝氏體轉變進入鋅池鍍鋅。

鋅池溫度控制在450~490℃,是為鋅池保持與鋼帶相同的溫度鍍鋅,減少了鋼帶與鋅液之間的熱傳導,有利於提高生產效率。根據鋼帶運行速度,鋼帶在鋅池鍍鋅時間為5~20秒。鍍鋅完畢後以5~25℃/秒的終冷速率冷到室溫,為使鋼發生低溫轉變,得到鐵素體和馬氏體兩相組織的雙相鋼。

改善效果

《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》冶煉時通過減少Si元素的添加量,同時添加一定量的Cr、Ti、Cu合金元素,得到的鋼合金元素組成相對較少;軋制時通過控軋控冷得到合理組織組成和板形優良的鍍鋅基板;連續退火鍍鋅時採用加熱末段到均熱段的微緩冷和快冷段兩次快冷等方式,最終得到抗拉強度在490~700兆帕之間,強度和延性匹配良好,可鍍性能優良,厚度在0.5~2.5毫米之間,可用作

汽車覆蓋件、內板和結構件等的冷軋熱鍍鋅雙相鋼板。

附圖說明

圖1為連續退火鍍鋅工藝制度示意圖;

圖2為實施例熱軋板的顯微組織照片;

圖3為實施例冷軋熱鍍鋅鋼板的顯微組織圖。

技術領域

《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》屬於汽車用冷軋高強度薄板技術領域,提供了一高強度級冷軋熱鍍鋅雙相鋼及其製造方法。

權利要求

1.一種高強度冷軋熱鍍鋅雙相鋼板,其特徵在於成分按質量百分比為C:0.03%~0.15%、Si:≤0.15%、Mn:1.00%~1.75%、P:≤0.015%、S:≤0.012%、Al:0.02%~0.15%、Cr:0.35~0.75%、Cu:0.02%~0.15%、Ti0.010~0.035%、N:≤0.005%,並且滿足1.5%≤Mn+1.29Cr+0.46Cu≤2.5%,餘量為Fe和不可避免的雜質。

2.根據權利要求1所述高強度冷軋熱鍍鋅雙相鋼板,其特徵在於成分按質量百分比進一步含有C:0.06%~0.12%、Si:≤0.10%、Mn:1.20%~1.50%、P:≤0.010%、S:≤0.008%、Al:0.050%~0.100%、Cr:0.40~0.60%、Cu:0.07%~0.10%、Ti:0.015~0.030%、N:≤0.003%,並且滿足1.7%≤Mn+1.29Cr+0.46Cu≤2.3%,餘量為Fe和不可避免的雜質。

3.根據權利要求1或2所述高強度冷軋熱鍍鋅雙相鋼板的製造方法,包括轉爐冶煉,爐外精煉、

連鑄、熱連軋、冷酸連軋、退火鍍鋅、熱浸鍍,其特徵在於:熱連軋時,將板坯加熱到1250~1350℃,保溫120-180分鐘,精軋開軋溫度為1000~1100℃,終軋溫度為890~950℃,卷取溫度620~700℃;熱軋卷板經酸洗後冷軋成冷軋薄板,冷軋壓下率為60~80%,冷軋卷板厚度為0.5~2.5毫米;退火時,加熱段末段鋼帶的溫度為810~830℃,均熱段溫度為740~780℃,均熱時間為30~120秒,爐內保護氣體露點溫度為-20~-55℃;退火後採用2段冷卻,冷卻1段將鋼板從均熱溫度冷卻到660-710℃,冷卻速率為3~12℃/秒,冷卻2段再將鋼板冷卻到450~490℃,冷卻速率為10~25℃/秒;鍍鋅時鋅池溫度為450~490℃,鍍鋅時間為5~20秒,鍍鋅結束後冷卻至室溫,終冷速率為5~25℃/秒。

實施方式

實施例鋼的成分見表1,熱軋工藝參數見表2,退火鍍鋅工藝參數和鍍鋅後鋼板的力學性能見表3,連續退火鍍鋅工藝制度示意圖見圖1,熱軋板顯微組織見圖2,冷軋熱鍍鋅鋼板的顯微組織見圖3。

可鍍性:目視評價熱鍍鋅後鍍層鋼板的外觀。將沒有浸鍍不上的定為“優”,稍微有浸鍍不上的定為“良”,浸鍍不上的定為“劣”。

按《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》設計的化學成分,實施例鋼經冶煉連鑄,依照設定的熱軋工藝控軋控冷,得到厚度為2.0~6.5毫米,板形良好的熱軋板,熱軋板組織由鐵素體和珠光體組成。熱軋板經酸洗冷軋成0.5~2.5毫米的基板,然後在連續退火鍍鋅線上進行退火

鍍鋅,最終得到的鋼板顯微組織由鐵素體和馬氏體組成,其抗拉強度為490~700兆帕,強度和延性匹配良好,可鍍性優良。

榮譽表彰

2016年12月7日,《一種高強度冷軋熱鍍鋅雙相鋼板及其製造方法》獲得第十八屆中國專利優秀獎。