《一種高強塑積雷射熔覆層及其製備方法》是國營蕪湖機械廠於2016年11月22日申請的專利,該專利公布號:CN106756987A,專利公布日:2017年5月31日,發明人是:孫濤、張保森、宋敏、張志強、程宗輝、黃衛華、闞艷、陳海牛、曾曉利、張小輝。

《一種高強塑積雷射熔覆層及其製備方法》涉及一種高強塑積雷射熔覆層及其製備方法,《一種高強塑積雷射熔覆層及其製備方法》得到的雷射熔覆層包括基體、熱影響區、過渡區和熔覆區,過渡區在熱影響區和熔覆區間形成,其中過渡區的金相組織為板條馬氏體和奧氏體構成的雙相組織,熔覆區呈細小的等軸晶組織,熔覆層具有優異的強度和塑韌性,強塑積水平高,具有優異的強度和韌性匹配,承載能力強;且《一種高強塑積雷射熔覆層及其製備方法》進一步提供了雷射熔覆層的製備方法。該發明提出的雷射熔覆層及製備方法,顯著提高了熔覆界面的結合強度,有效消除了界面冶金缺陷、成分偏析、組織不均勻及力學性能的各向異性,降低了熔覆層因局部損傷造成失效的機率,且使得熔覆界面熱量分布更加均勻。

2021年8月16日,《一種高強塑積雷射熔覆層及其製備方法》獲得安徽省第八屆專利獎金獎。

(概述圖為《一種高強塑積雷射熔覆層及其製備方法》附圖摘要)

基本介紹

- 中文名:一種高強塑積雷射熔覆層及其製備方法

- 公布號:CN106756987A

- 公布日:2017年5月31日

- 申請號:2016110262353

- 申請日:2016年11月22日

- 申請人:國營蕪湖機械廠

- 發明人:孫濤、張保森、宋敏、張志強、程宗輝、黃衛華、闞艷、陳海牛、曾曉利、張小輝

- 地址:安徽省蕪湖市鳩江區南陽路灣里501信箱

- 代理人:李明

- Int.Cl.:C23C24/10(2006.01)I

- 專利代理機構:南京經緯專利商標代理有限公司

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改良效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

雷射熔覆技術是表面改性的方法,雷射熔覆的原理是指以不同的添料方式將熔覆材料添加到被熔覆基體的表面上,利用高能密度的雷射輻射到基體表面,使基體表面薄層與熔覆材料快速熔化並凝固發生冶金結合,顯著改善基體表面的耐磨耐蝕性。雷射熔覆與傳統表面工程相比,熱輸入量較低,材料的熱變形小,耗能小,套用靈活,理論上可以在各種材料表層採用雷射熔覆技術,且後續加工很小或不需要加工等。此外,雷射熔覆過程中的急冷可以使熔覆層的組織更加緻密,晶粒更加細化,從而使力學性能得到顯著提高。

截至2016年11月,雷射熔覆工藝得到的熔覆層結構通常分為3個區域:熔覆區、熱影響區和基體。熔覆過程中,由於熔池與基體界面存在較大的溫度梯度,使晶核沿著垂直界面的方向優選生長,逐步形成尺寸各異的柱狀晶。熔覆區的這種組織結構會導致熔覆層合金分布不均勻,易導致較大的成分偏析,同時帶來熔覆層力學性能存在嚴重的各向異性,使熔覆層的使用性能及服役壽命對不同的應力狀態失去應有的普適性;同時,對於超高強度的鋼基體,在其表面製備雷射熔覆層時通常會因強度高、脆性大、且易在熔覆界面形成大量的冶金缺陷而導致熔覆層界面結合強度不足,難以承受超高的拉伸載荷,導致服役過程中容易發生脆性斷裂。

發明內容

專利目的

《一種高強塑積雷射熔覆層及其製備方法》的目的在於為了克服2016年11月22日以前的技術的不足而提供一種高強塑積(即抗拉強度與斷後伸長率的乘積,其水平越高,通常強度和塑韌性越好)雷射熔覆層及製備方法,《一種高強塑積雷射熔覆層及其製備方法》得到的雷射熔覆層包括基體、熱影響區、過渡區和熔覆區,過渡區在熱影響區和熔覆區間形成,其中過渡區的金相組織為板條馬氏體和奧氏體構成的雙相組織,熔覆區呈細小的等軸晶組織;且《一種高強塑積雷射熔覆層及其製備方法》進一步提供了高強塑積雷射熔覆層的製備方法。《一種高強塑積雷射熔覆層及其製備方法》提出的高強塑積雷射熔覆層及製備方法,可顯著提高熔覆界面的結合強度,有效消除界面冶金缺陷、成分偏析、組織不均勻及力學性能的各向異性,降低熔覆層因局部損傷造成失效的機率,且使得熔覆界面熱量分布更加均勻。

技術方案

一種高強塑積雷射熔覆層,由熔覆粉末通過雷射熔覆工藝熔覆在基體上而形成;所述雷射熔覆層包括基體、熱影響區、過渡區和熔覆區;其特徵在於,所述熱影響區和熔覆區間形成過渡區;所述過渡區的金相組織為板條馬氏體和奧氏體構成的雙相組織,所述熔覆區的晶體結構為細小均勻的等軸晶。

其中,基體為超高強馬氏體不鏽鋼,如1Cr15Ni4Mo3N;雷射熔覆粉末為1Cr15Ni4Mo3N不鏽鋼經Si、B元素微合金化製備,由15—60微米和120—450納米的微納米球形顆粒共同組成。

《一種高強塑積雷射熔覆層及其製備方法》提出的一種高強塑積雷射熔覆層的進一步優選方案為:

其中,過渡區的雙相組織中,板條馬氏體組織的重量百分比含量為55%—92%,奧氏體組織的重量百分比含量為8%—45%;優選為板條馬氏體組織的重量百分比含量為65%—80%,所述奧氏體組織的重量百分比含量為20%—35%。

其中,過渡區的厚度為50—1200微米,優選為700—900微米。

《一種高強塑積雷射熔覆層及其製備方法》進一步提出了一種雷射熔覆層的製備方法,包括以下步驟:

步驟一:基體表面預處理;對基體的熔覆區進行熱處理、打磨、清污;

步驟二:雷射熔覆過程:將步驟一預處理後的基體送入LRF—M—II型雷射熔覆系統,採用同軸送粉方式,採用多道次搭接熔覆技術在基體表面形成熔覆層,熔覆過程中同時對雷射熔覆區進行惰性氣體的保護;其中雷射熔覆過程中的參數為:雷射功率為0.8—1.4千瓦,雷射掃描速率為0.005—0.02米/秒,送粉率為2.5—10毫克/秒,雷射光斑直徑為1.6—2.0毫米,雷射多道次搭接率為40—50%,道次為2—10道,雷射光斑的路徑為Z字型或弓字型路徑;惰性氣體的流量為350—400升/小時;

步驟三:後處理:對步驟二得到的熔覆層進行低溫去應力退火處理。

其中,步驟二中雷射熔覆過程中的參數優選為:雷射功率為1.0—1.2千瓦,雷射掃描速率為0.010—0.015米/秒,送粉率為4.5—8.0毫克/秒,雷射光斑直徑為1.6—1.8毫米,雷射多道次搭接率為45—50%,道次為5—8道。

其中,步驟三中所述的熱處理的溫度為250—550℃,熱處理時間為4—8小時。

其中,基體為超高強馬氏體不鏽鋼,如1Cr15Ni4Mo3N;雷射熔覆粉末為1Cr15Ni4Mo3N材料經Si、、元素微合金化製備,由15—60微米和120—450納米的微納米球形顆粒共同組成;其中,雷射器為半導體雷射器,保護氣體為惰性氣體。

《一種高強塑積雷射熔覆層及其製備方法》所述的雷射光斑的路徑為“Z”字型或“弓”字型路徑,有利於降低熱應力和相變應力積累,降低熔覆層開裂傾向。

改良效果

(1)《一種高強塑積雷射熔覆層及其製備方法》提出的高強塑積雷射熔覆層,在熱影響區和熔覆區間形成過渡區,過渡區的金相組織結構為板條馬氏體和奧氏體構成的雙相組織,板條馬氏體具有較高的硬度和強度,奧氏體具有良好的塑性;《一種高強塑積雷射熔覆層及其製備方法》進一步對過渡區中的板條馬氏體和奧氏體組織的含量進行了調控,並調控了過渡區的尺寸;這種混合組織賦予了過渡區優異的強韌性,能夠有效的起到緩衝機械負載的作用,對提高熔覆界面的結合強度具有積極的作用;且《一種高強塑積雷射熔覆層及其製備方法》中的熔覆區的組織為均勻的等軸晶,相對於傳統的熔覆界面柱狀晶而言,有效消除了冶金缺陷、成分偏析、組織不均勻性及力學性能的各向異性,使得熔覆層因局部損傷造成失效的機率顯著降低。

(2)《一種高強塑積雷射熔覆層及其製備方法》最佳化控制雷射功率、熔覆速率和粉末供給量的匹配,並實施適當道次的熱循環,從而使適當粗化的馬氏體發生部分奧氏體轉變且不發生明顯的晶粒長大,形成軟硬配合的雙相組織;且《一種高強塑積雷射熔覆層及其製備方法》通過調控單道熱輸入及熱循環周次,實現了過渡區尺寸和板條馬氏體和奧氏體兩相含量的調控,進而實現了過渡區性能的控制。

(3)《一種高強塑積雷射熔覆層及其製備方法》通過控制雷射熔覆的路徑,將原線性單向熔覆路徑改為“Z”字型或“弓”字型路徑,使熔覆界面熱量分布更加均勻,並有效降低熔覆界面局部溫度梯度,提高熔池均勻形核能力並控制晶粒緩慢生長,從而獲得細小的均勻等軸晶並降低熱應力和相變應力的累積。

附圖說明

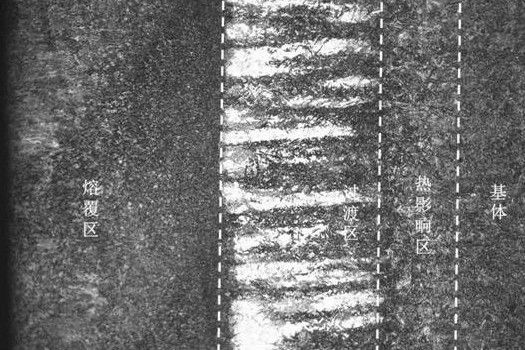

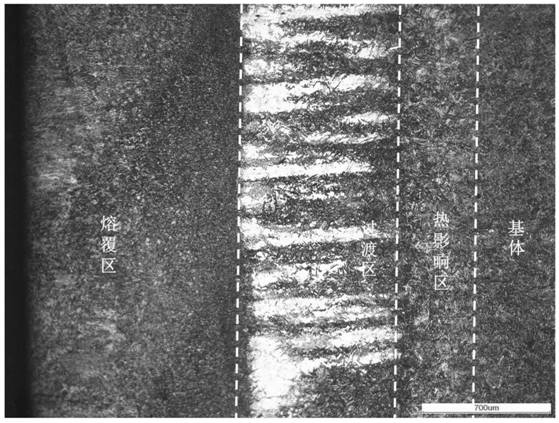

圖1:雷射熔覆層金相組織結構。

圖1

技術領域

《一種高強塑積雷射熔覆層及其製備方法》涉及雷射熔覆技術,具體涉及一種高強塑積雷射熔覆層及其製備方法。

權利要求

1.一種高強塑積雷射熔覆層的製備方法,其特徵在於,包括以下步驟:步驟一:基體表面預處理;對基體的熔覆區去氧化皮、潔淨化處理和預熱處理;步驟二:雷射熔覆過程:將步驟一預處理後的基體送入雷射器,採用同軸送粉方式,採用多道次搭接熔覆技術在基體表面形成熔覆層,熔覆過程中同時對雷射熔覆區進行惰性氣體的保護;其中雷射熔覆過程中的參數為:雷射功率為0.8—1.4千瓦,雷射掃描速率為0.005—0.02米/秒,送粉率為2.5—10毫克/秒,雷射光斑直徑為1.6—2.0毫米,雷射多道次搭接率為40—50%,道次為2—10道,雷射光斑的路徑為“Z”字型或“弓”字型路徑;惰性氣體的流量為350—400升/小時;步驟三:後處理:對步驟二得到的熔覆層進行低溫退火去應力處理。

2.根據權利要求1所述的一種高強塑積雷射熔覆層的製備方法,其特徵在於,步驟二中雷射熔覆過程中的參數為:雷射功率為1.0—1.2千瓦,雷射掃描速率為0.010—0.015米/秒,送粉率為4.5—8.0毫克/秒,雷射光斑直徑為1.6—1.8毫米,雷射多道次搭接率為45—50%,道次為5—8道。

3.根據權利要求1所述的一種高強塑積雷射熔覆層的製備方法,其特徵在於,步驟三中所述的熱處理的溫度為250—550℃,熱處理時間為4—8小時。

4.根據權利要求1所述的一種高強塑積雷射熔覆層的製備方法,其特徵在於,步驟一所述的基體表面的預處理具體為:對基體表面進行預熱處理,預熱處理的溫度為150—350℃,時間為1—5小時;再對熱處理後的基體表面進行打磨處理,然後用石油醚、酒精和丙酮超音波清洗。

5.根據權利要求1所述的一種高強塑積雷射熔覆層的製備方法,其特徵在於,所述基體為馬氏體不鏽鋼,雷射熔覆粉末為1Cr15Ni4Mo3N不鏽鋼經Si、B元素微合金化製備,由15—60微米和120—450納米的微納米球形顆粒共同組成,所述惰性氣體為氬氣。

6.一種根據權利要求1—5任一項高強塑積雷射熔覆層的製備方法所製得的高強塑積雷射熔覆層,由熔覆粉末通過雷射熔覆工藝熔覆在基體上而形成;所述雷射熔覆層包括基體、熱影響區、過渡區和熔覆區;其特徵在於,所述熱影響區和熔覆區間形成過渡區;所述過渡區的金相組織為板條馬氏體和奧氏體構成的雙相組織,所述熔覆區的晶體結構為均勻的等軸晶。

7.根據權利要求6所述的一種高強塑積雷射熔覆層,其特徵在於,所述板條馬氏體組織的重量百分比含量為55%—92%,所述奧氏體組織的重量百分比含量為8%—45%。

8.根據權利要求7所述的一種高強塑積雷射熔覆層,其特徵在於,所述板條馬氏體組織的重量百分比含量為65%—80%,所述奧氏體組織的重量百分比含量為20%—35%。

9.根據權利要求6所述的一種高強塑積雷射熔覆層,其特徵在於,所述過渡區的厚度為50—1200微米。10.根據權利要求9所述的一種高強塑積雷射熔覆層,其特徵在於,所述過渡區的厚度為700—900微米。

實施方式

- 實施例1

一種高強塑積雷射熔覆層的製備方法,包括以下步驟:

步驟一:基體表面預處理;對基體表面進行去氧化皮、打磨處理,並採用石油醚、酒精和丙酮超音波清洗,然後進行預熱處理,處理的溫度為150℃,時間為5小時;

步驟二:雷射熔覆過程:將步驟一預處理後的基體送入LFR—M—II型半導體雷射器,採用同軸式送粉方式,採用多道次搭接熔覆技術在基體表面形成熔覆層,熔覆過程中同時對雷射熔覆區進行氬氣氣氛的保護;其中雷射熔覆過程中的參數為:雷射功率為0.8千瓦,雷射掃描速率為0.005米/秒,送粉率為2.5毫克/秒,雷射光斑直徑為1.6毫米,雷射多道次搭接率為40%,道次為2道,雷射光斑的路徑為Z字型路徑;氬氣的流量為350升/小時;

步驟三:後處理:對步驟二得到的熔覆層進行熱處理,其中熱處理的溫度為250℃,熱處理時間為8小時。

該實施例中的基體採用1Cr15Ni4Mo3N,雷射熔覆粉末採用1Cr15Ni4Mo3N經B、Si微合金化製備而成,呈球形,由微米和納米顆粒共同組成。

該實施例中的方法製備得到的雷射熔覆層,包括基體、熱影響區和熔覆區;其中,熱影響區和熔覆區間形成過渡區;過渡區的金相組織為板條馬氏體和奧氏體構成的雙相組織,熔覆區的晶體結構為均勻的等軸晶。其中,板條馬氏體組織的重量百分比含量為92%,所述奧氏體組織的重量百分比含量為8%;過渡區的尺寸為50微米。

- 實施例2

一種高強塑積雷射熔覆層的製備方法,包括以下步驟:

步驟一:基體表面預處理;對基體表面進行去氧化皮、打磨處理,並採用石油醚、酒精和丙酮超音波清洗,然後進行預熱處理,熱處理的溫度為250℃,時間為3小時;

步驟二:雷射熔覆過程:將步驟一預處理後的基體送入LFR—M—II型半導體雷射器,採用同軸式送粉方式,採用多道次搭接熔覆技術在基體表面形成熔覆層,熔覆過程中同時對雷射熔覆區進行氬氣氣氛的保護;其中雷射熔覆過程中的參數為:雷射功率為1.0千瓦,雷射掃描速率為0.01米/秒,送粉率為4.5毫克/秒,雷射光斑直徑為1.6毫米,雷射多道次搭接率為45%,道次為5道,雷射光斑的路徑為Z字型路徑;氬氣的流量為350升/小時;

步驟三:後處理:對步驟二得到的熔覆層進行熱處理,其中熱處理的溫度為300℃,熱處理時間為7小時。

該實施例中的基體採用1Cr15Ni4Mo3N,雷射熔覆粉末採用1Cr15Ni4Mo3N經B、Si微合金製備而成。

該實施例中的方法製備得到的雷射熔覆層,參加圖1,包括基體、熱影響區和熔覆區;其中,熱影響區和熔覆區間形成過渡區;過渡區的金相組織為板條馬氏體和奧氏體構成的雙相組織,熔覆區的晶體結構為均勻的等軸晶。其中,板條馬氏體組織的重量百分比含量為82%,所述奧氏體組織的重量百分比含量為18%;過渡區的尺寸為882微米。

- 實施例3

一種高強塑積雷射熔覆層的製備方法,包括以下步驟:

步驟一:基體表面預處理;對基體表面進行去氧化皮、打磨,並採用石油醚、酒精和丙酮清洗,然後進行預熱處理,熱處理的溫度為350℃,時間為1小時

步驟二:雷射熔覆過程:將步驟一預處理後的基體送入入LFR—M—II型半導體雷射器,採用同步式同軸送粉方式,採用多道次搭接熔覆技術在基體表面形成熔覆層,熔覆過程中同時對雷射熔覆區進行氬氣氣氛的保護;其中雷射熔覆過程中的參數為:雷射功率為 1.2千瓦,雷射掃描速率為0.015米/秒,送粉率為8.0毫克/秒,雷射光斑直徑為1.8毫米,雷射多道次搭接率為50%,道次為8道,雷射光斑的路徑為Z字型或弓字型路徑;氬氣的流量為380升/小時;

步驟三:後處理:對步驟二得到的熔覆層進行熱處理,其中熱處理的溫度為450℃,熱處理時間為6小時。

該實施例中的基體採用1Cr15Ni4Mo3N,雷射熔覆粉末採用1Cr15Ni4Mo3N鋼經B、Si微合金化製備而成。

該實施例中的方法製備得到的雷射熔覆層,包括基體、熱影響區和熔覆區;其中,熱影響區和熔覆區間形成過渡區;過渡區的金相組織為板條馬氏體和奧氏體構成的雙相組織,熔覆區的晶體結構為均勻的等軸晶。其中,板條馬氏體組織的重量百分比含量為74%,所述奧氏體組織的重量百分比含量為36%;過渡區的尺寸為932微米。

- 實施例4

一種雷射熔覆層的製備方法,包括以下步驟:

步驟一:基體表面預處理;對基體表面進行去氧化皮、打磨處理,並利用石油醚、酒精和丙酮清洗,然後進行預熱處理,熱處理的溫度為300℃,時間為1.5小時;

步驟二:雷射熔覆過程:將步驟一預處理後的基體送入入LFR—M—II型半導體雷射器,採用同軸式送粉方式,採用多道次搭接熔覆技術在基體表面形成熔覆層,熔覆過程中同時對雷射熔覆區進行氬氣氣氛的保護;其中雷射熔覆過程中的參數為:雷射功率為1.4千瓦,雷射掃描速率為0.02米/秒,送粉率為10毫克/秒,雷射光斑直徑為2 .0毫米,雷射多道次搭接率為50%,道次為10道,雷射光斑的路徑為弓字型路徑;氬氣的流量為400升/小時;

步驟三:後處理:對步驟二得到的熔覆層進行熱處理,其中熱處理的溫度為550℃,熱處理時間為4小時。

該實施例中的基體採用1Cr15Ni4Mo3N,雷射熔覆粉末採用1Cr15Ni4Mo3N經B、Si合金化製備而成。

該實施例中的方法製備得到的雷射熔覆層,包括基體、熱影響區和熔覆區;其中,熱影響區和熔覆區間形成過渡區;過渡區的金相組織為板條馬氏體和奧氏體構成的雙相組。

榮譽表彰

2021年8月16日,《一種高強塑積雷射熔覆層及其製備方法》獲得安徽省第八屆專利獎金獎。