專利背景

固體電解電容器相比較普通的液體電解電容器,其電性能很突出,具有低等效串聯電阻(ESR),高耐紋波電流,使用壽命長,性能穩定等優點。隨著電子產品的不斷升級換代,其功能及性能的不斷提高,對電容器的高頻特性要求也越來越高,人們通過各種不同途徑降低固體電解電容器的ESR,以滿足電容器的高頻特性。

然而固態電容雖然有其無可替代的優點,但由於2015年2月之前的工藝方式存在兩大問題,一是產品的電壓不能太高,通常為35伏以下,一個是漏電流較大,通常達到0.05伏。這些問題產生的原因就是因為固態電容在生產過程中,通常是採用溶劑將單體與氧化劑溶解,通過含浸的方式進入芯包,然後給予一定的條件讓其進行聚合生成能導電的固體電解質。這種生產工藝存在兩個缺點,一是氧化劑本身具有很強的酸性,對正極箔的氧化膜有較大的破壞作用,大大降低了正極箔原有的電壓值,另一個是因為單體與氧化劑是溶解在溶劑中含浸到芯包里,因為溶劑與電極正箔的浸潤性良好,故將氧化劑與單體帶到陽極箔的腐蝕的微孔中,因為微孔是化成時生成氧化膜比較薄弱的地方,加之固體電解質沒有修復能力,這個地方的耐壓較低,當通以一定的電壓後,會產生較大的漏電流使產品失效。

為了解決這個問題,技術解決方案是將導電聚合物在水中聚合,形成水的分散體,然後通過含浸的形式浸入到芯包中,這樣作成的電容,由於沒有氧化劑對箔的傷害,使產品的耐壓有所增加,同時在水中分散的聚合物,聚合物分子有一定的尺寸,由於在水中分散,水的浸潤性比一般溶劑要差,這樣可以確保正極箔的微孔中浸入導電聚合物,這個耐壓比較薄弱的地方因沒有聚合物沒有辦法形成較大的漏電,故可以大幅提高產品的耐壓。

截至2015年2月的技術中,沒有考慮水的浸潤性差的問題,採用較為普通的含浸方式,故在產品的引出率方面,以及做更大尺寸,例如超過Φ10*12毫米尺寸較為困難,或一致性較差。

發明內容

專利目的

《一種高壓固體電解質鋁電解電容器的製造方法》提供了一種高壓固體電解質電容器的製造方法,該方法主要是通過在不同壓力環境下含浸芯包來實現芯包的充分含浸,可通過多次循環進一步實現確保在可含浸的區域有較多的聚合物,且分布均勻獲得穩定的導電聚合物。特別對於大尺寸,例如大於Φ10*12毫米尺寸,有著不可或缺的方法。該種製造方法可以獲得較低ESR值、較高耐壓值的固態電容器,同時獲得較低的漏電流,同時也獲得了較好的批量一致性。

技術方案

《一種高壓固體電解質鋁電解電容器的製造方法》所要解決的技術問題通過以下技術方案予以實現:

《一種高壓固體電解質鋁電解電容器的製造方法》提供了一種高壓固體電解質鋁電解電容器的製造方法,包括:

(1)將電容器的芯包焊於鐵條上,施加電壓進行化成,化成後進行清洗並乾燥;

(2)將乾燥後的芯包浸入分散體A中,含浸時間1~30分鐘;

(3)將芯包移出分散體A,抽真空後再將芯包浸入分散體A,含浸時間1~10分鐘;

(4)將芯包保留在分散體A中,破真空,再加壓,含浸時間1~10分鐘;

(5)將芯包保留在分散體A中,放氣至常壓,含浸時間1~10分鐘;

(6)取出芯包,將芯包置於65~100℃乾燥20~60分鐘,再將芯包置於135~165℃乾燥20~60分鐘;

(7)步驟(3)至(6)至少重複一次;

(8)入殼封口,老化處理獲得高壓固體電解質鋁電解電容器;

其中,所述分散體A為含導電聚合物的分散體。

進一步地,所述步驟(3)中抽真空的真空度為700~970帕。

進一步地,所述步驟(4)中加壓為通入壓縮空氣,加壓至0.1~0.6兆帕。

進一步地,所述步驟(7)為步驟(3)至(6)重複5次。

進一步地,所述步驟(7)為步驟(3)至(6)重複10次。

進一步地,所述導電聚合物為聚3,4乙烯二氧噻吩。

進一步地,所述步驟(2)的芯包由JCC陽極箔與Nanofoil陰極箔之間通過Asahi Kasel ADS040060電解紙一起卷繞組成。

進一步地,該製造方法包括:

(1)將電容器的芯包焊於鐵條上,施加電壓進行化成,化成後進行清洗並乾燥;

(2)將乾燥後的芯包浸入分散體A中,含浸時間為15分鐘;

(3)將芯包移出分散體A,並抽真空至850帕的真空狀態,再將芯包浸入分散體A中,含浸時間為5分鐘;

(4)將芯包保留在分散體A中,破真空,並通入壓縮空氣進行加壓至0.5兆帕,含浸時間為5分鐘;

(5)將芯包保留在分散體A中,放氣至常壓狀態,含浸時間為5分鐘;

(6)取出芯包,將其置於85℃低溫乾燥60分鐘,再將芯包置於150℃高溫乾燥30分鐘,取出芯包;

(7)步驟(3)至(6)循環5次;

(8)入殼封口,老化處理獲得高壓固體電解質鋁電解電容器;

其中,所述分散體A為含導電聚合物的分散體。

進一步地,所述步驟(1)中的乾燥具體為:先進行50~100℃的低溫乾燥,時間為20~100分鐘;再進行110~200℃的高溫乾燥,時間為20~60分鐘。

有益效果

《一種高壓固體電解質鋁電解電容器的製造方法》具有如下有益效果:

(1)《一種高壓固體電解質鋁電解電容器的製造方法》採用常壓、真空、加壓多種壓力環境結合的條件下將芯包浸入分散體時,分散體中的電解質能夠更充分在箔的表面生成穩定的導電高分子層,提高電容器電性能;同時,聚合物分散體作為固體電解質,能夠有效提高固體電解質鋁電解電容器的耐電壓值;

(2)《一種高壓固體電解質鋁電解電容器的製造方法》採用多次重複含浸步驟,熱處理後除去含浸溶劑的芯包,有利於下次對含浸液的吸收,可以獲得更低ESR的高壓固體電解質鋁電解電容器,提高引出率,降低損耗同時可以提高產品的一致性。

技術領域

《一種高壓固體電解質鋁電解電容器的製造方法》涉及電解電容器的製備技術領域,具體涉及一種高壓固體電解質鋁電解電容器的製造方法。

權利要求

1.一種高壓固體電解質鋁電解電容器的製造方法,包括:

(1)將電容器的芯包焊於鐵條上,施加電壓進行化成,化成後進行清洗並乾燥,所述乾燥具體為:先進行50~100°C的低溫乾燥,時間為20~100分鐘;再進行110~200°C的高溫乾燥,時間為20~60分鐘;

(2)將乾燥後的芯包浸入分散體中,含浸時間1~30分鐘;

(3)將芯包移出分散體,抽真空後再將芯包浸入分散體,含浸時間1~10分鐘;

(4)將芯包保留在分散體中,破真空,再加壓,含浸時間1~10分鐘;

(5)將芯包保留在分散體中,放氣至常壓,含浸時間1~10分鐘;

(6)取出芯包,將芯包置於65~100°C乾燥20~60分鐘,再將芯包置於135~165°C乾燥20~60分鐘;

(7)步驟(3)至(6)至少重複一次;

(8)入殼封口,老化處理獲得高壓固體電解質鋁電解電容器;其中,所述分散體為含導電聚合物的分散體。

2.根據權利要求1所述的高壓固體電解質鋁電解電容器的製造方法,其特徵在於,所述步驟(3)中抽真空的真空度為700~970帕。

3.根據權利要求1所述的高壓固體電解質鋁電解電容器的製造方法,其特徵在於,所述步驟(4)中加壓為通入壓縮空氣,加壓至0.1~0.6兆帕。

4.根據權利要求1所述的高壓固體電解質鋁電解電容器的製造方法,其特徵在於,所述步驟(7)為步驟(3)至(6)重複5次。

5.根據權利要求1所述的高壓固體電解質鋁電解電容器的製造方法,其特徵在於,所述步驟(2)中分散體為聚合物分散體,所述聚合物分散體為聚3,4乙烯二氧噻吩。

6.根據權利要求1所述的高壓固體電解質鋁電解電容器的製造方法,其特徵在於,所述步驟(2)的芯包由JCC陽極箔與Nanofoil陰極箔之間通過Asahi Kasel ADS040060電解紙一起卷繞組成。

7.根據權利要求1所述的高壓固體電解質鋁電解電容器的製造方法,其特徵在於,該製造方法包括:

(1)將電容器的芯包焊於鐵條上,施加電壓進行化成,化成後進行清洗並乾燥;

(2)將乾燥後的芯包浸入分散體中,含浸時間為15分鐘;

(3)將芯包移出分散體,並抽真空至850帕的真空狀態,再將芯包浸入分散體中,含浸時間為5分鐘;

(4)將芯包保留在分散體中,破真空,並通入壓縮空氣進行加壓至0.5兆帕,含浸時間為5分鐘;

(5)將芯包保留在分散體中,放氣至常壓狀態,含浸時間為5分鐘;

(6)取出芯包,將其置於85°C低溫乾燥60分鐘,再將芯包置於150°C高溫乾燥30分鐘,取出芯包;

(7)步驟(3)至(6)循環5次;

(8)入殼封口,老化處理獲得高壓固體電解質鋁電解電容器;其中,所述分散體為含導電聚合物的分散體。

實施方式

操作內容

《一種高壓固體電解質鋁電解電容器的製造方法》提供了一種固體電解質鋁電解電容器,包括鋁殼及設定在所述鋁殼內的芯包,所述芯包連線正負極端子,所述正負極端子外表面鍍有鍍銀層;所述芯包外部設定有膠蓋或橡膠塞。所述芯包包括陽極化成鋁箔、陰極箔、介於所述陽極化成鋁箔與陰極箔之間的電解紙和固體電解質,所述固體電解質可以是導電聚合物,還可以是導電聚合物和導電碳材料的複合材料。所述固體電解質通過含浸導電聚合物和/或導電碳材料分散體聚合獲得。

優選但不限定,所述陽極化成鋁箔採用日本蓄電器工業株式會社生產的JCC陽極箔,其型號為HGF110J16-365VF-1.33微法,寬度為17毫米,長度為491毫米;所述陰極箔採用Nanofoil陰極箔,其型號為NF3000,寬度為17毫米,長度為521毫米;所述電解紙為Asahi Kasel DS040060,其寬度為20毫米。

優選但不限定,所述固體電解質可以是導電聚合物;還可以是導電聚合物和導電碳材料的物理混合物或組合物,可通過導電聚合物和導電碳材料相互混合成固體電解質,還可通過導電聚合物與導電碳材料相互層疊成固體電解質,但不局限於此。

《一種高壓固體電解質鋁電解電容器的製造方法》用到的分散體A和分散體C分別為含導電聚合物的分散體和含導電碳材料的分散體;分散體B為含導電聚合物和導電碳材料的分散體。

優選但不限定,所述導電聚合物為聚苯胺和/或聚吡咯和/或聚噻吩和/或聚3,4乙烯二氧噻吩。所述導電聚合物分散體,即分散體A具體製備方法見中國專利CN101309949B,在此不再贅述,其中所述導電聚合物的濃度優選但不僅限於為2~3%(重量百分比)。

優選但不限定,所述導電碳材料為碳納米材料或碳納米複合材料,所述導電碳材料的尺寸優選石墨烯粒徑為小於200納米,碳納米管長度為2~200納米。所述碳納米材料為碳納米管或石墨烯;所述碳納米複合材料中的活性材料為如下材料中的一種或多種:導電聚合物、金屬氧化物、導電聚合物之間的混合物、導電聚合物和金屬氧化物之間的混合物、金屬氧化物之間的混合物、導電聚合物之間的複合物、導電聚合物和金屬氧化物之間的複合物、金屬氧化物之間的複合物。

優選但不限定,將乙醇溶液放入高速剪下機中,剪下速度為2.0萬轉/分鐘,將石黑烯或碳納米管或碳納米複合材料,慢慢加入攪拌中的酒精溶液中,攪拌時間控制在30分鐘以上,配製成含導電碳材料分散體,即分散體C。該含導電碳材料酒精分散液的濃度控制在0.5~5%(重量百分比)之間,還可適量加些分散劑,如十二烷基硫酸鈉(SDS),十二烷基苯磺酸鈉(SDBS)。

優選但不限定,將乙醇溶液放入高速剪下機中,剪下速度為2.0萬轉/分鐘,將石黑烯或碳納米管或碳納米複合材料,慢慢加入攪拌中的酒精溶液中,導電碳材料濃度控制在0.5~5%(重量百分比)之間,隨後加入導電聚合物,導電聚合物濃度可控制在2~3%(重量百分比)之間,攪拌時間控制在30分鐘以上,配製成含導電碳材料和導電聚合物的分散體,即分散體B,還可適量加些分散劑,如十二烷基硫酸鈉(SDS),十二烷基苯磺酸鈉(SDBS)。

《一種高壓固體電解質鋁電解電容器的製造方法》提供了一種固體電解質鋁電解電容器的製造方法,所述固體電解質為導電聚合物;該製造方法具體包括:

(1)陽極化成鋁箔與陰極箔之間用電解紙一起卷繞成芯包,將芯包的陽極焊接於鐵條上,芯包浸入化成液,根據正箔的電壓施加一定電壓進行化成,化成時間不小於20分鐘,所述化成液可以是磷酸系化成液、硼酸系化成液或已二酸銨系化成液;

化成後將芯包浸於40~100℃純水浸泡30~60分鐘,除去化成液中殘留的成份,再進行乾燥。乾燥分為兩個步驟,第一步進行低溫乾燥,乾燥的溫度控在50~100℃,溫度太低會影響乾燥的效果,超過100℃乾燥,液體在產品內會出現沸騰,會影響產品的特性。乾燥的時間為20~100分鐘,確保不能有在芯包內足夠沸騰的水量。第二步乾燥為110~200℃,確保殘留的水份充分揮發,溫度不宜太高,太高會傷害到導針出現熔錫現象,乾燥時間為20~60分鐘,時間太短會出現水份沒有揮發乾淨,會影響下一次的含浸效果,以及產品的特性。時間太長,產品的陽極箔會出現劣化,影響產品的性能。

(2)將乾燥後的芯包浸入分散體A中,含浸時間1~30分鐘;

(3)將芯包移出分散體A,將芯包與分散體A一起抽真空至700~970帕的真空狀態,再將芯包浸入分散體A中,含浸時間1~10分鐘;

(4)將芯包保留在分散體A中,破真空,通入壓縮空氣進行加壓,加壓至0.1~0.6兆帕,含浸時間1~10分鐘;

(5)將芯包保留在分散體A中,放氣至常壓狀態,含浸時間1~10分鐘;

(6)取出芯包,並將芯包置於50~100℃乾燥20~60分鐘(優選但不限定為85℃),再將芯包置於110~200℃乾燥20~60分鐘(優選但不限定為150℃),取出芯包;

(7)步驟(3)至(6)至少重複一次,優選但不限定為5次。所述分散體A中聚合物固含量較少,含浸一次引入的聚合物較少,會影響產品的一致性,ESR會稍高,損耗會大,同時太少,產品的壽命也不能保證,可根據實際需要進行多次重複含浸。

(8)裝入鋁殼,用橡膠塞封口,老化處理獲得固體電解質鋁電解電容器。老化的方法是將產品放入85~150℃的環境中,施加0.2倍額定電壓,20~100分鐘,再施加0.5倍額定電壓20~100分鐘,再施加0.8倍額定電壓20~100分鐘,再施加1.0倍額定電壓20~100分鐘,再施加1.2倍額定電壓20~100分鐘即可。

《一種高壓固體電解質鋁電解電容器的製造方法》還提供了另一種固體電解質鋁電解電容器的製造方法,所述固體電解質為導電聚合物和導電碳材料。該製造方法具體包括:

(1)陽極化成鋁箔與陰極箔之間用電解紙一起卷繞成芯包,將芯包的陽極焊接於鐵條上,芯包浸入化成液,根據正箔的電壓施加一定電壓進行化成,化成時間不小於20分鐘;化成後將芯包浸於40~100℃純水浸泡30~60分鐘,除去化成液中殘留的成份,再進行50~100℃低溫乾燥20~100分鐘,然後110~200℃高溫乾燥20~60分鐘;

(2)將乾燥後的芯包浸入分散體B中,含浸時間1~30分鐘;

(3)將芯包移出分散體B,將芯包與分散體一起抽真空至700~970帕的真空狀態,再將芯包浸入分散體B中,含浸時間1~10分鐘;

(4)將芯包保留在分散體B中,破真空,通入壓縮空氣進行加壓,加壓至0.1~0.6兆帕,含浸時間1~10分鐘;

(5)將芯包保留在分散體B中,放氣至常壓狀態,含浸時間1~10分鐘;

(6)取出芯包,並將芯包置於50~100℃乾燥20~60分鐘(優選但不限定為85℃),再將芯包置於110~200℃乾燥20~60分鐘(優選但不限定為150℃),取出芯包;

(7)步驟(3)至(6)至少重複一次,優選但不限定為5次。

(8)裝入鋁殼,用橡膠塞封口,老化處理獲得固體電解質鋁電解電容器。

《一種高壓固體電解質鋁電解電容器的製造方法》還提供了一種固體電解質鋁電解電容器的製造方法,所述固體電解質為導電聚合物和導電碳材料。該製造方法具體包括:

(1)陽極化成鋁箔與陰極箔之間用電解紙一起卷繞成芯包,將芯包的陽極焊接於鐵條上,芯包浸入化成液,根據正箔的電壓施加一定電壓進行化成,化成時間不小於20分鐘;化成後將芯包浸於40~100℃純水浸泡30~60分鐘,除去化成液中殘留的成份,再進行50~100℃低溫乾燥20~100分鐘,然後110~200℃高溫乾燥20~60分鐘;

(2)將乾燥後的芯包浸入分散體A中,含浸時間1~30分鐘;

(3)將芯包移出分散體A,抽真空後再將芯包浸入分散體A,含浸時間1~10分鐘;

(4)將芯包保留在分散體A中,破真空,再加壓,含浸時間1~10分鐘;

(5)將芯包保留在分散體A中,放氣至常壓,含浸時間1~10分鐘;

(6)取出芯包,將芯包置於65~100℃乾燥20~60分鐘,再將芯包置於135~165℃乾燥20~60分鐘;

(7)將乾燥後的芯包浸入分散體C中,含浸時間1~30分鐘;

(8)取出芯包,將芯包置於65~100℃乾燥20~60分鐘,再將芯包置於135~165℃乾燥20~60分鐘;

(9)步驟(3)至(8)至少重複一次;

(10)入殼封口,老化處理獲得固體電解質鋁電解電容器。

《一種高壓固體電解質鋁電解電容器的製造方法》又提供了一種固體電解質鋁電解電容器的製造方法,所述固體電解質為導電聚合物和導電碳材料。該製造方法具體包括:

(1)陽極化成鋁箔與陰極箔之間用電解紙一起卷繞成芯包,將芯包的陽極焊接於鐵條上,芯包浸入化成液,根據正箔的電壓施加一定電壓進行化成,化成時間不小於20分鐘;化成後將芯包浸於40~100℃純水浸泡30~60分鐘,除去化成液中殘留的成份,再進行50~100℃低溫乾燥20~100分鐘,然後110~200℃高溫乾燥20~60分鐘;

(2)將乾燥後的芯包浸入分散體C中,含浸時間1~30分鐘;

(3)取出芯包,將芯包置於65~100℃乾燥20~60分鐘,再將芯包置於135~165℃乾燥20~60分鐘;

(4)將乾燥後的芯包浸入分散體A中,含浸時間1~30分鐘;

(5)將芯包移出分散體A,抽真空後再將芯包浸入分散體B,含浸時間1~10分鐘;

(6)將芯包保留在分散體A中,破真空,再加壓,含浸時間1~10分鐘;

(7)將芯包保留在分散體A中,放氣至常壓,含浸時間1~10分鐘;

(8)取出芯包,將芯包置於65~100℃乾燥20~60分鐘,再將芯包置於135~165℃乾燥20~60分鐘;

(9)步驟(5)至(8)至少重複一次;

(10)入殼封口,老化處理獲得固體電解質鋁電解電容器。

《一種高壓固體電解質鋁電解電容器的製造方法》所涉及的真空狀態及加壓狀態均可在一個設備上實現也可兩種設備,但優選一個設備上實現,同時所述芯包和分散體同時處於真空或常壓或加壓狀態。

所述製造方法不僅適用於高壓固體電解質鋁電解電容器,也適用於鉭、鈮或鈦等的固體電解質電容器。

實施案例

實施例1

該實施例所用到分散體A的導電聚合物為聚3,4乙烯二氧噻吩,其粒徑約為40~80納米,優選60納米。電容器規格為200伏100微法,尺寸Φ16*26毫米。該電容器的製造方法為:

(1)JCC陽極箔(日本蓄電器工業株式會社生產),其型號為HGF110J16-365VF-1.33微法,寬度為17毫米,長度為491毫米;Nanofoil陰極箔,其型號為NF3000,寬度為17毫米,長度為521毫米;電解紙Asahi Kasel ADS040060,寬度為20毫米。所述陽極箔與陰極箔之間通過電解紙一起卷繞成芯包,將芯包的陽極焊接於鐵條上,芯包浸入化成液,根據正箔的電壓施加365伏電壓在磷酸系化成液中化成20分鐘;化成後將芯包浸於70℃純水中浸泡30分鐘以除去化成液中殘留的成份,然後進行75℃低溫乾燥60分鐘後再於150℃高溫乾燥30分鐘;

(2)將乾燥後的芯包浸入分散體A中,含浸時間為15分鐘;

(3)將芯包移出分散體A,並抽真空至850帕的真空狀態,再將芯包浸入分散體A中,含浸時間為5分鐘;

(4)取出芯包,將其置於85℃低溫乾燥60分鐘,再將芯包置於150℃高溫乾燥30分鐘,取出芯包;

(5)步驟(3)至(4)循環5次;

(6)裝入鋁殼,用橡膠塞封口,老化處理獲得固體電解質鋁電解電容器。老化的方法是將產品放入110℃的環境中,施加0.2倍額定電壓,80分鐘,再施加0.5倍額定電壓60分鐘,再施加0.8倍額定電壓40分鐘,再施加1.0倍額定電壓20分鐘,再施加1.2倍額定電壓20分鐘即可。

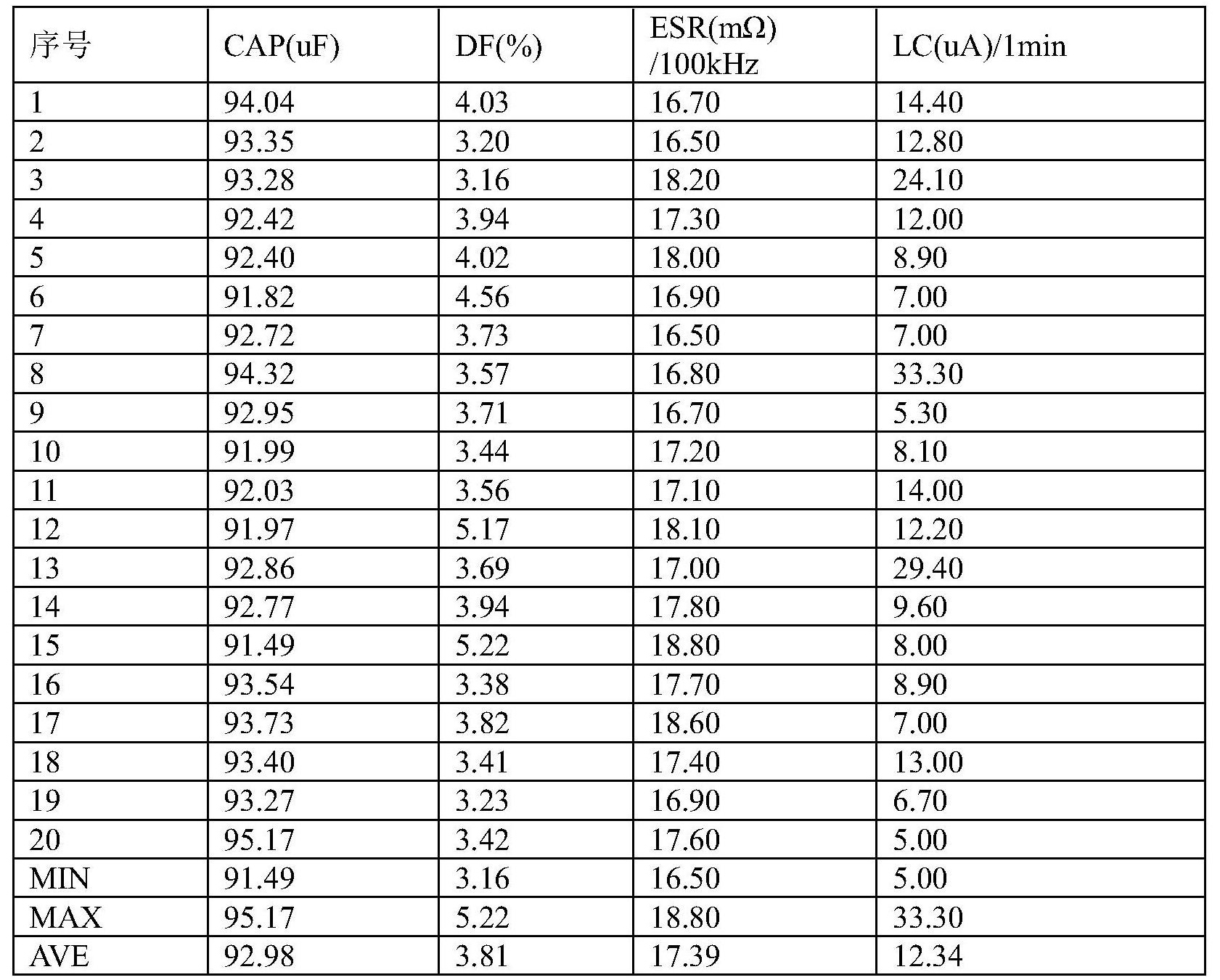

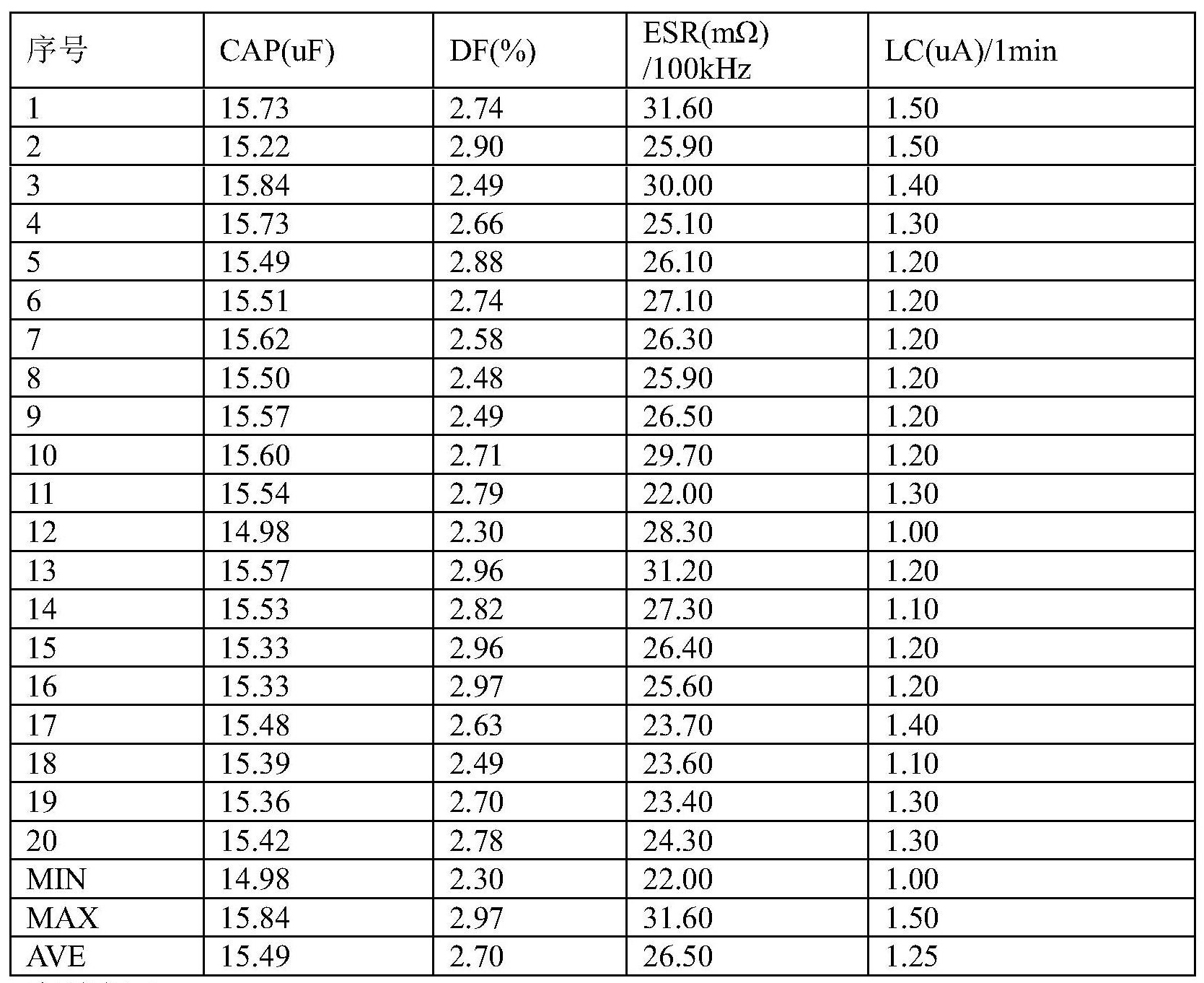

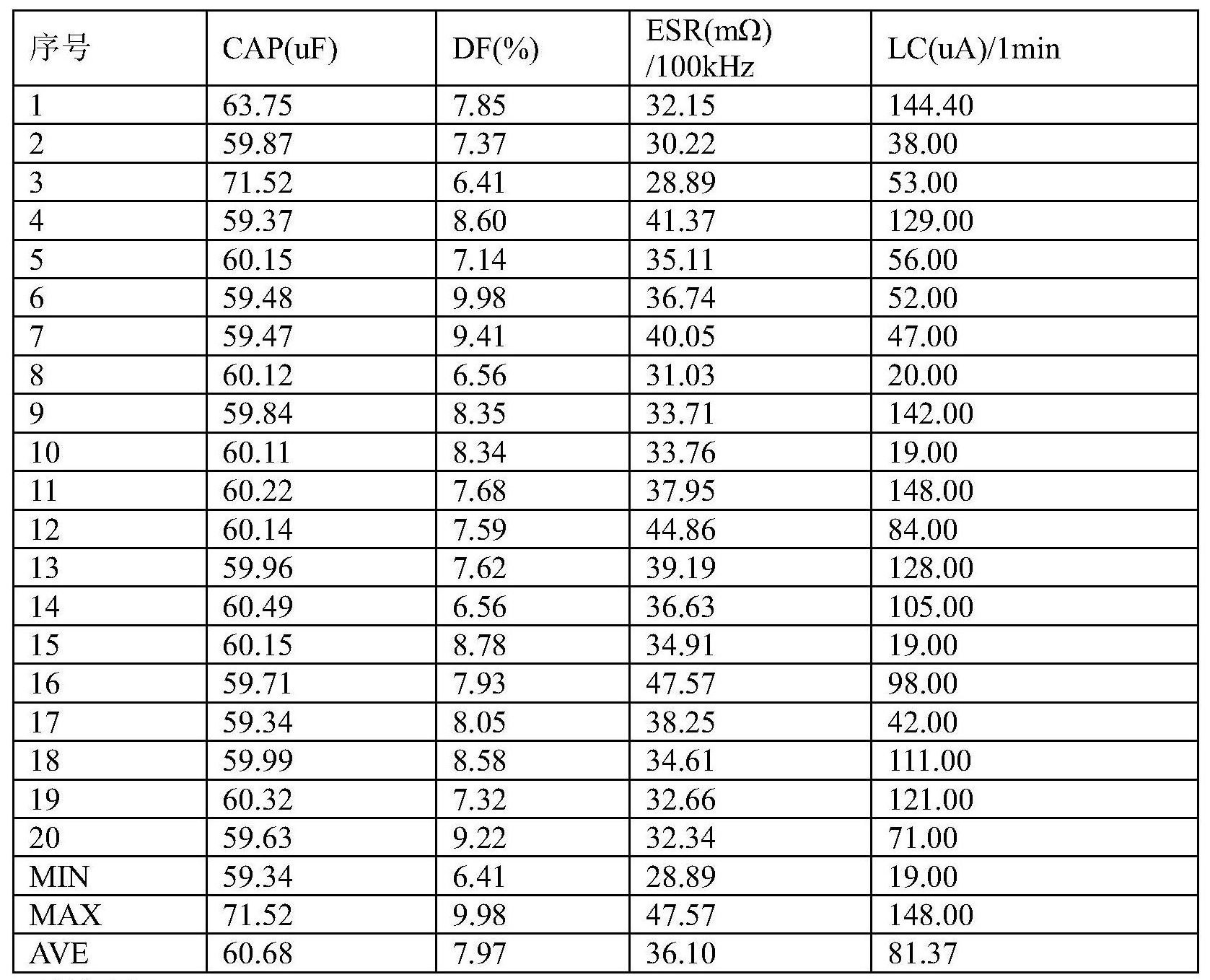

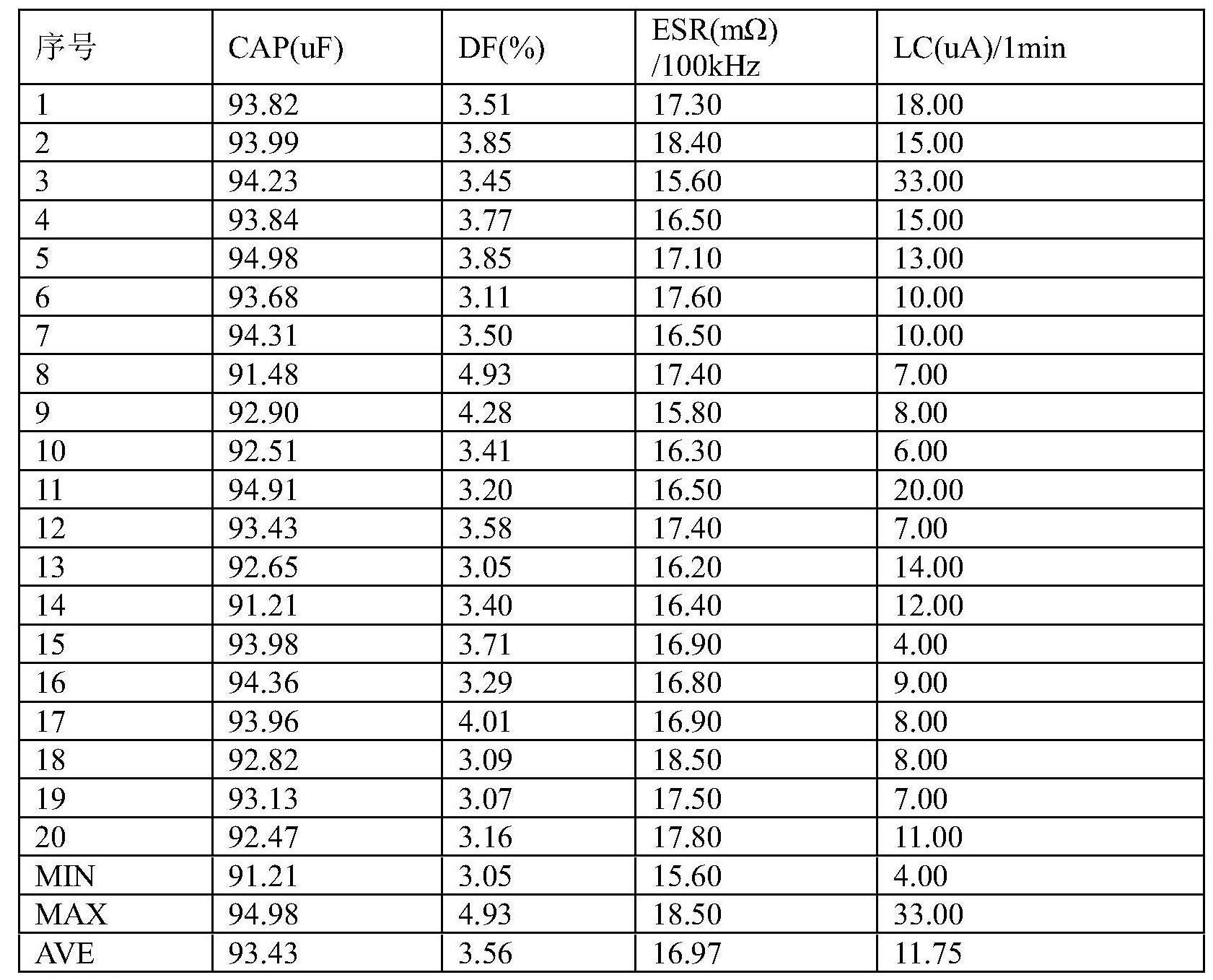

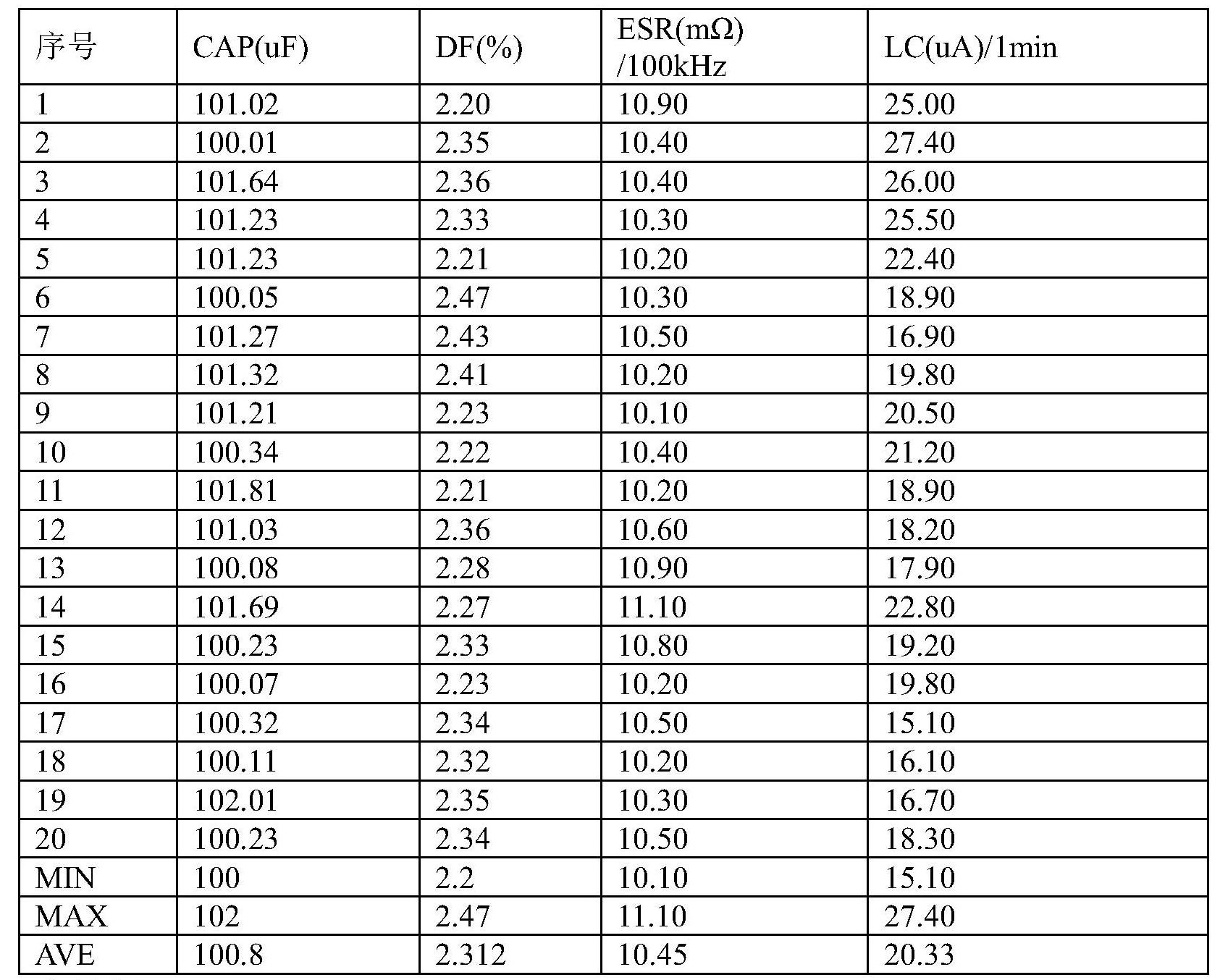

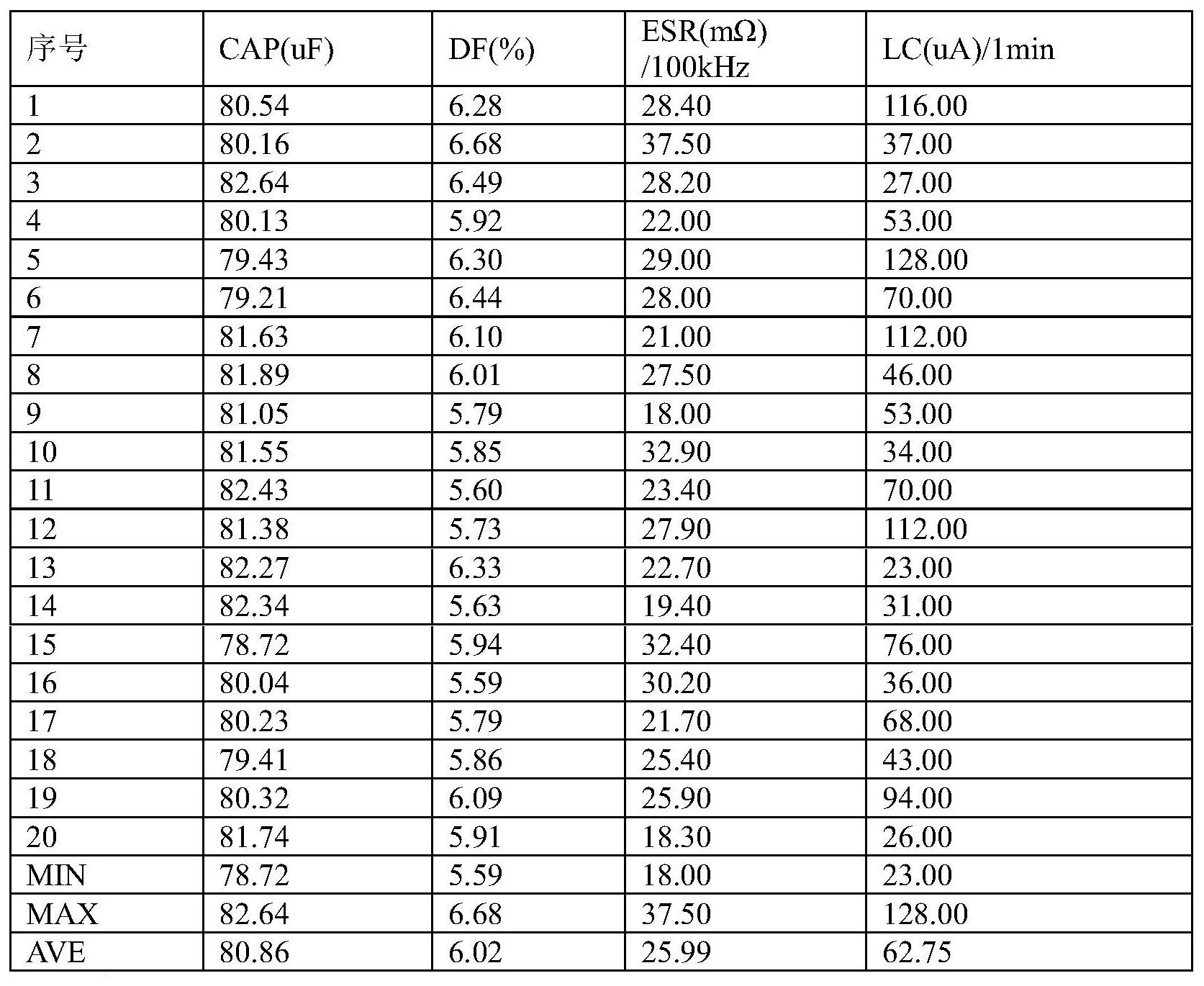

老化結束抽取20個進行測試,結果見表1。

表1為實施例1製得的電容器的性能測試

表1

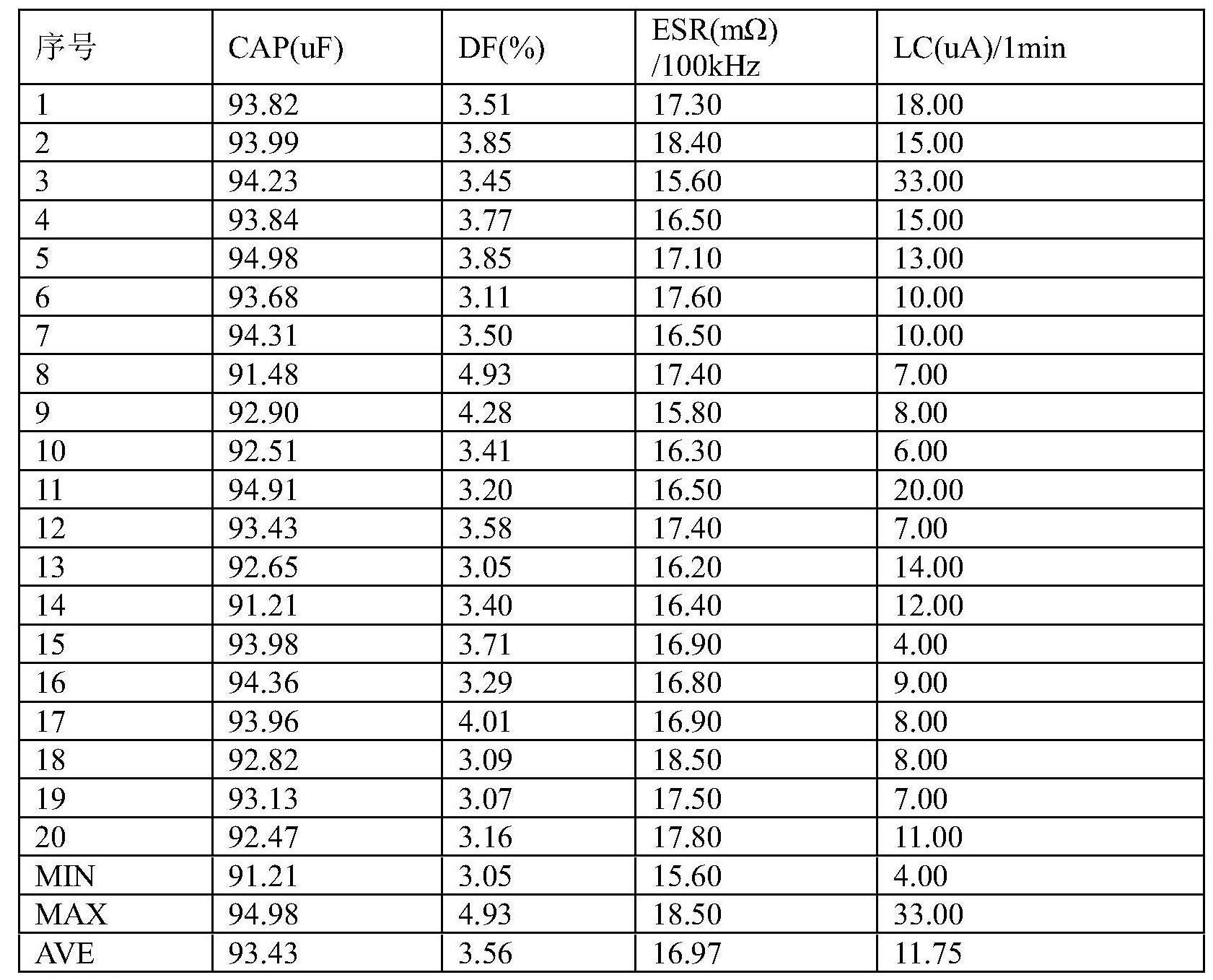

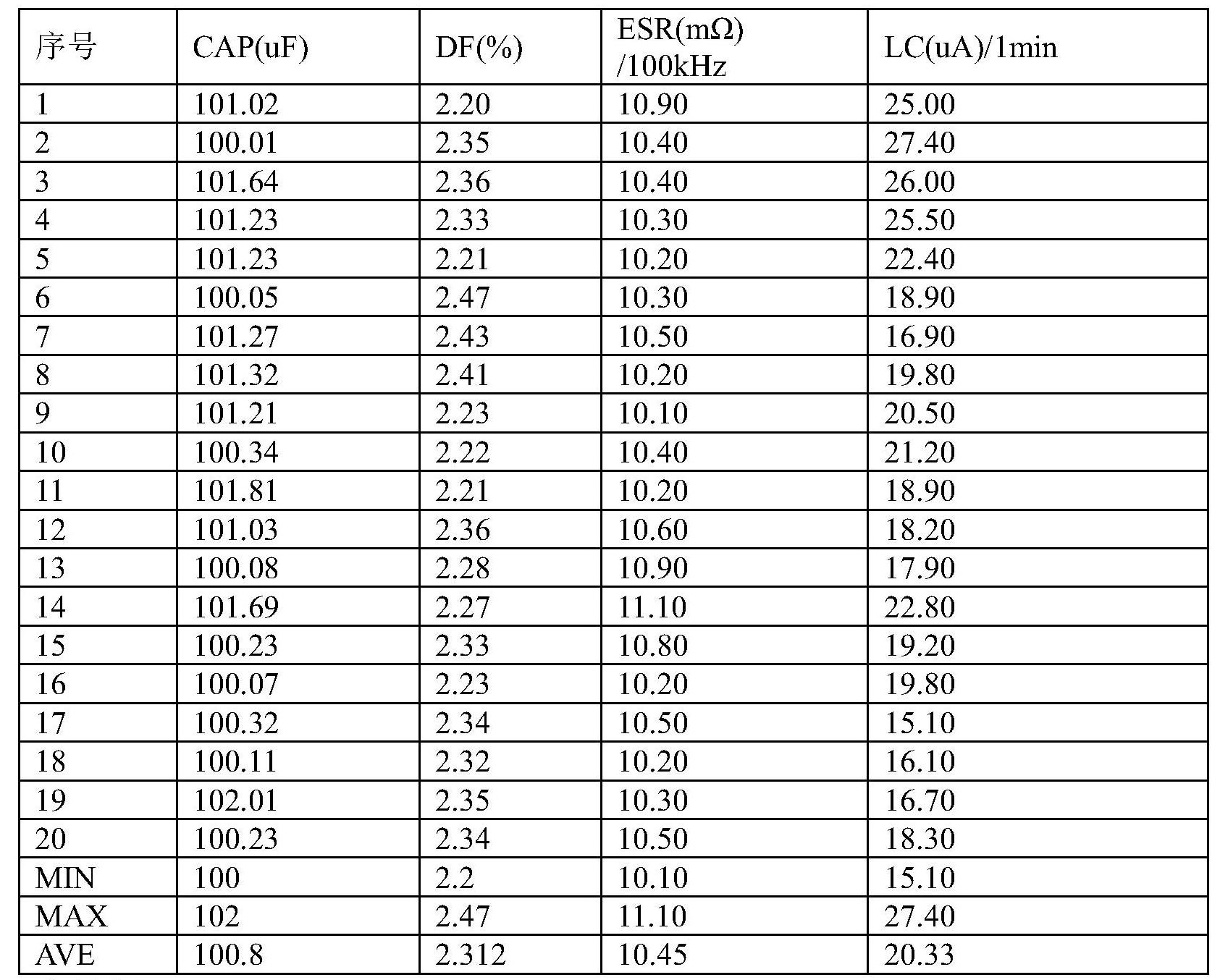

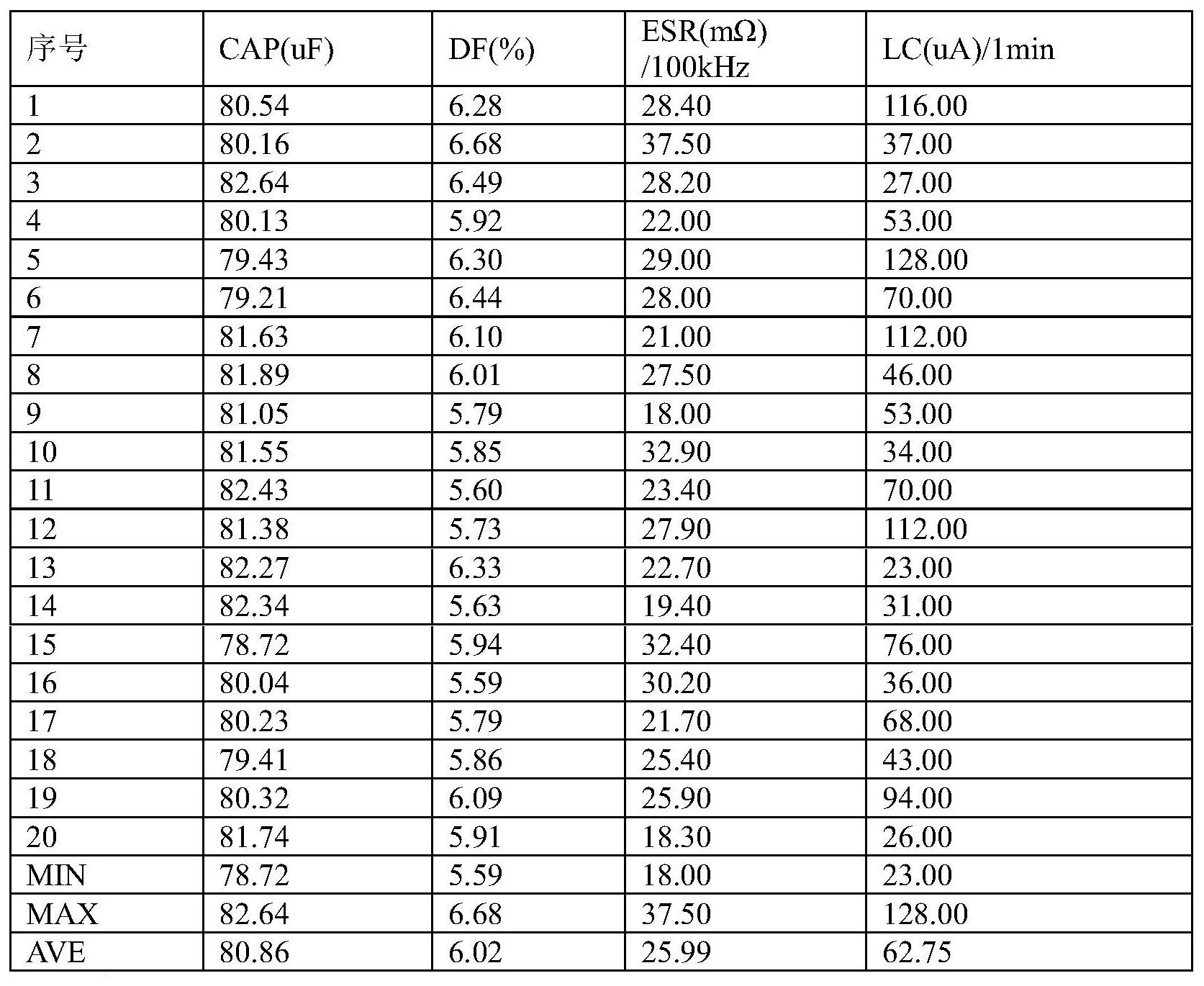

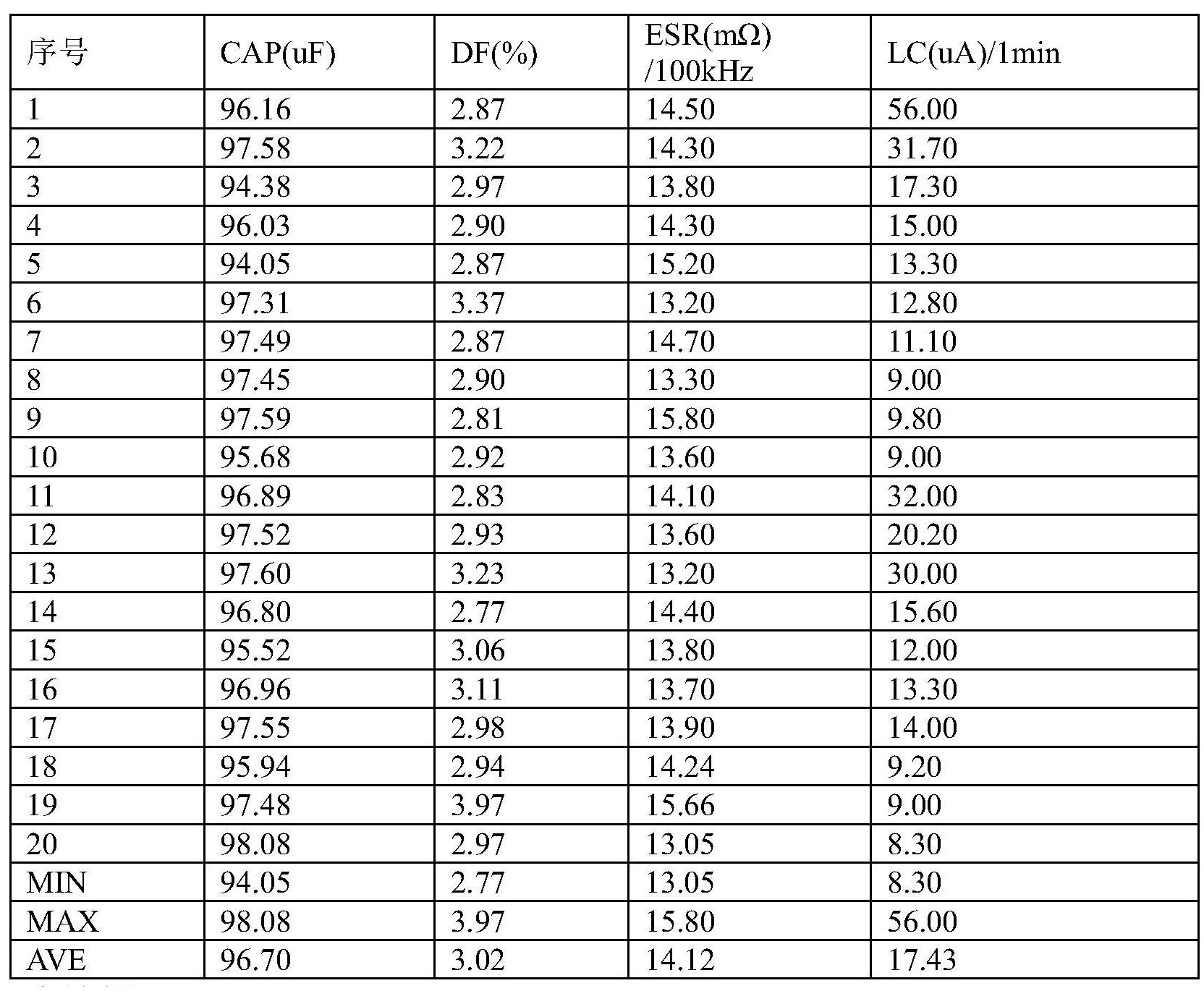

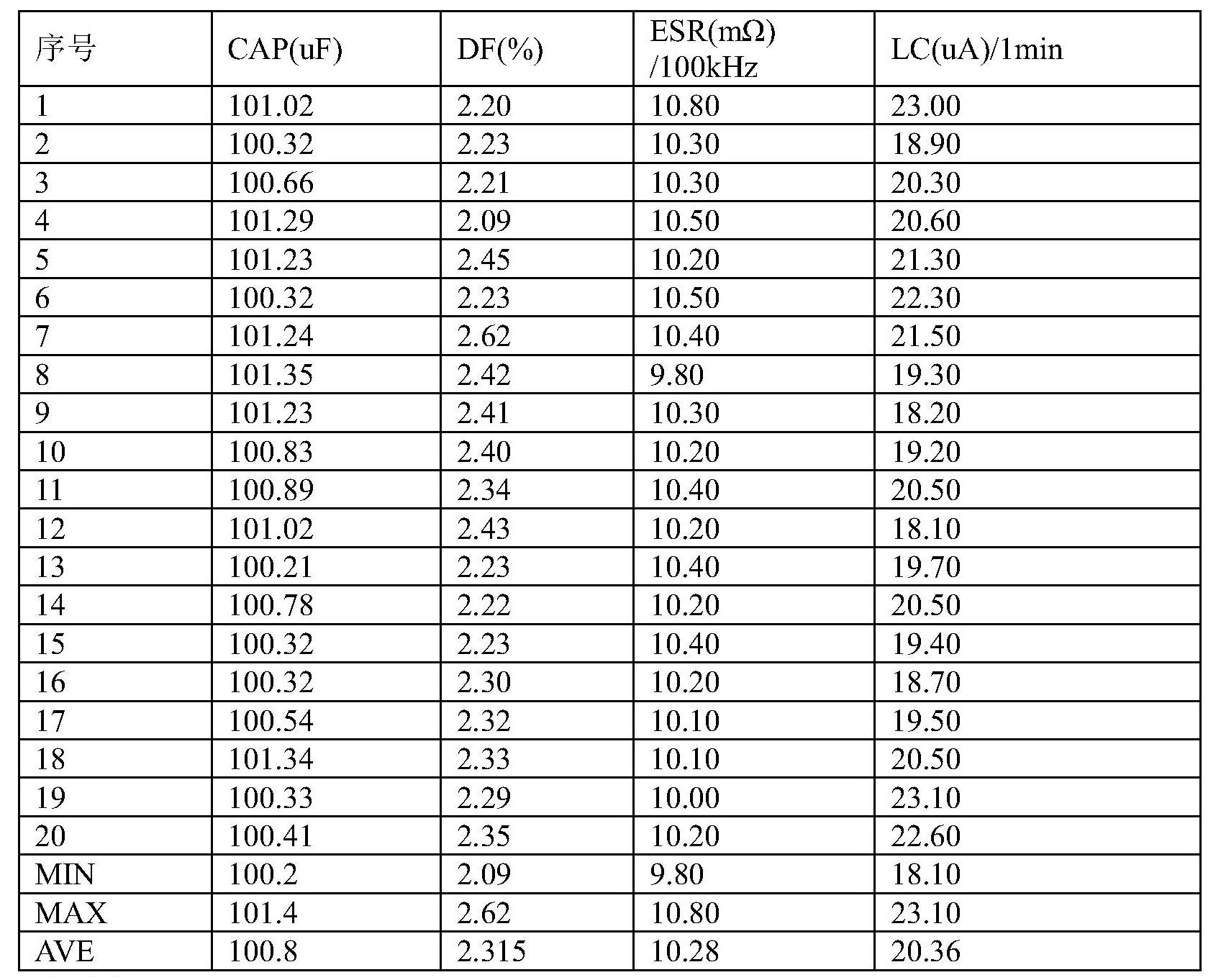

類似於實施例1製造20個電容器並分析,電容器規格為200伏100微法,尺寸Φ16*26毫米,不同之處在於步驟(3)變為:將芯包保留在分散體A中,通入壓縮空氣進行加壓至0.5兆帕,含浸時間為5分鐘,其他步驟及其順序不變;其分析結果見表2。

表2為實施例2製得的電容器的性能測試

表2

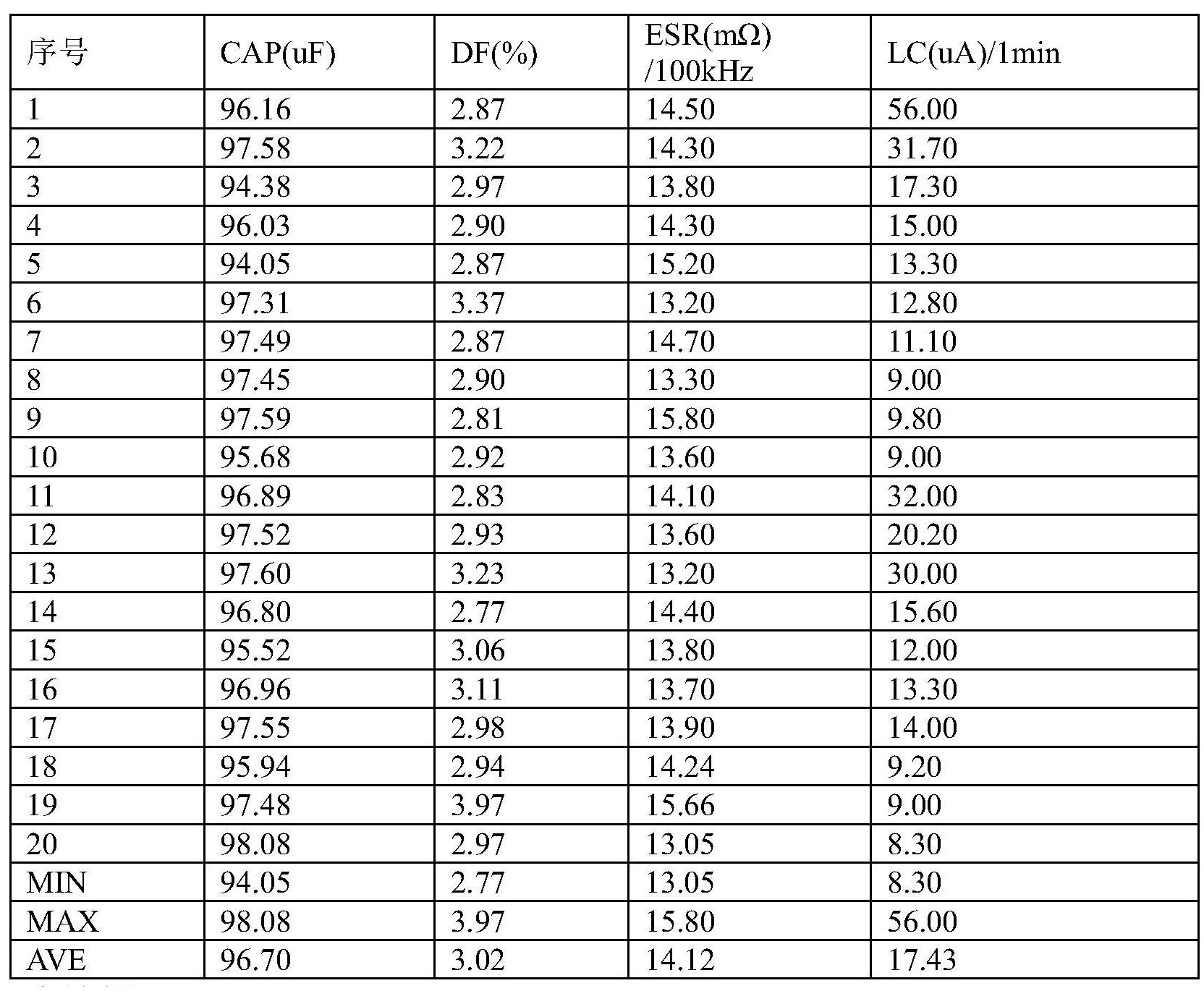

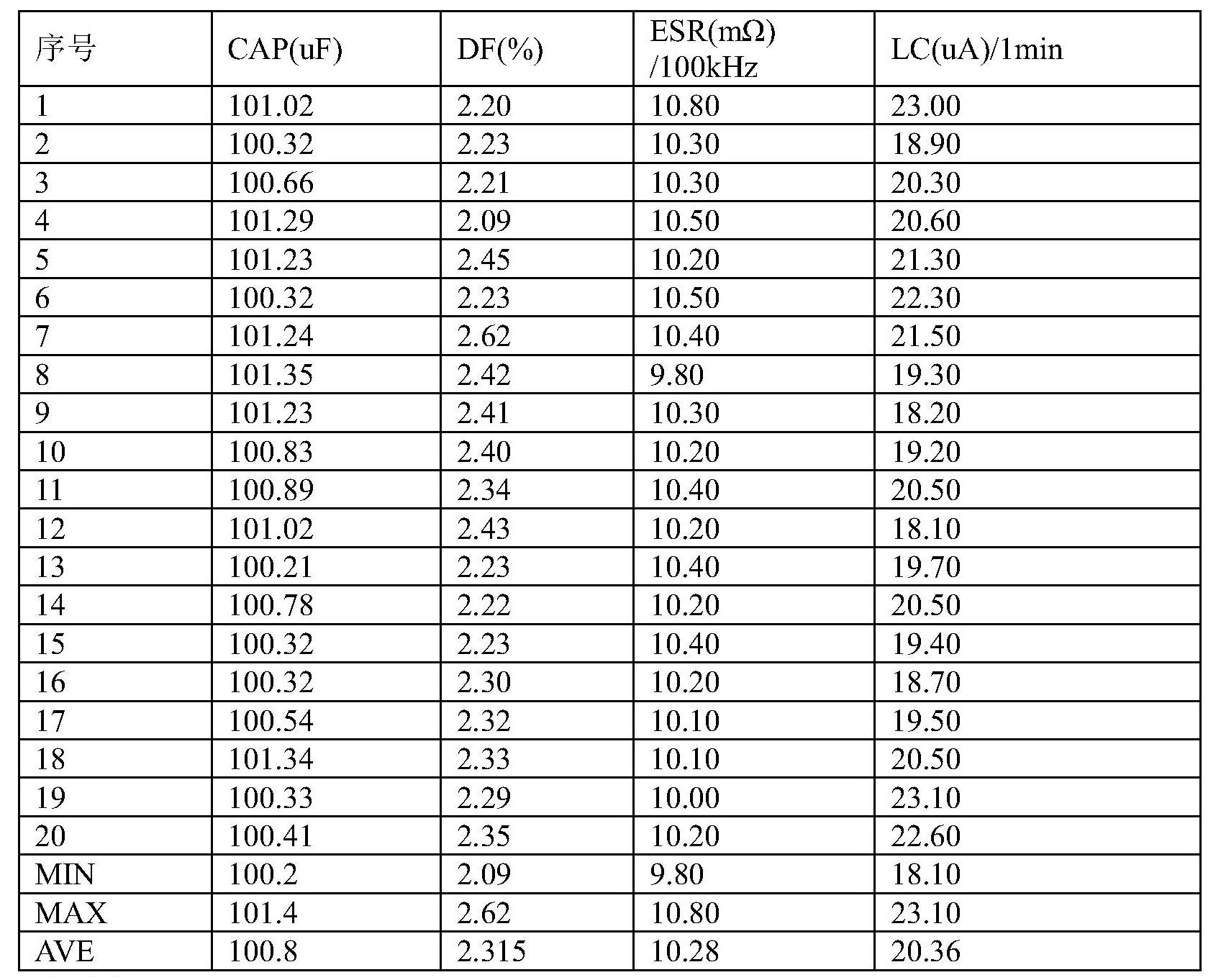

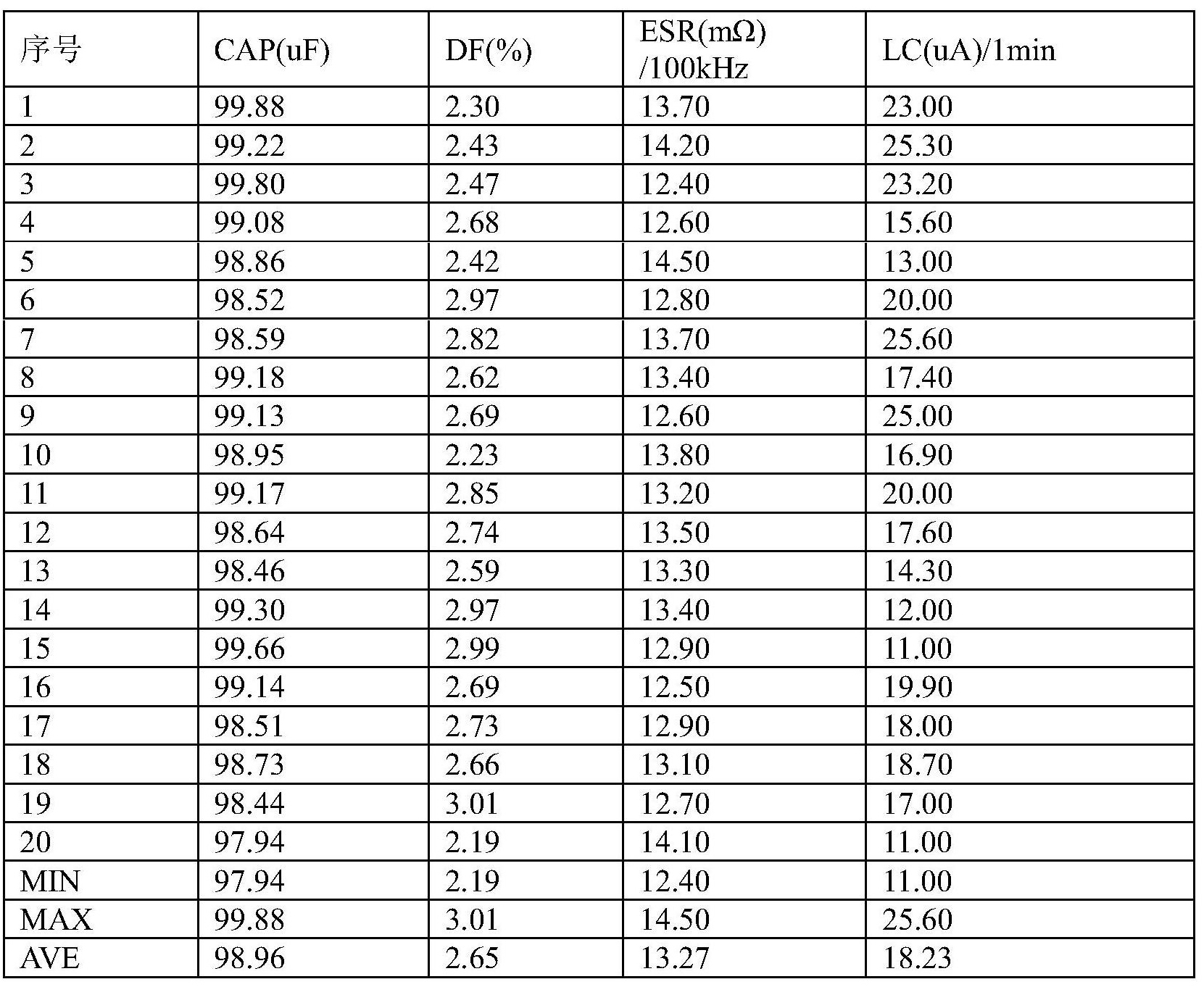

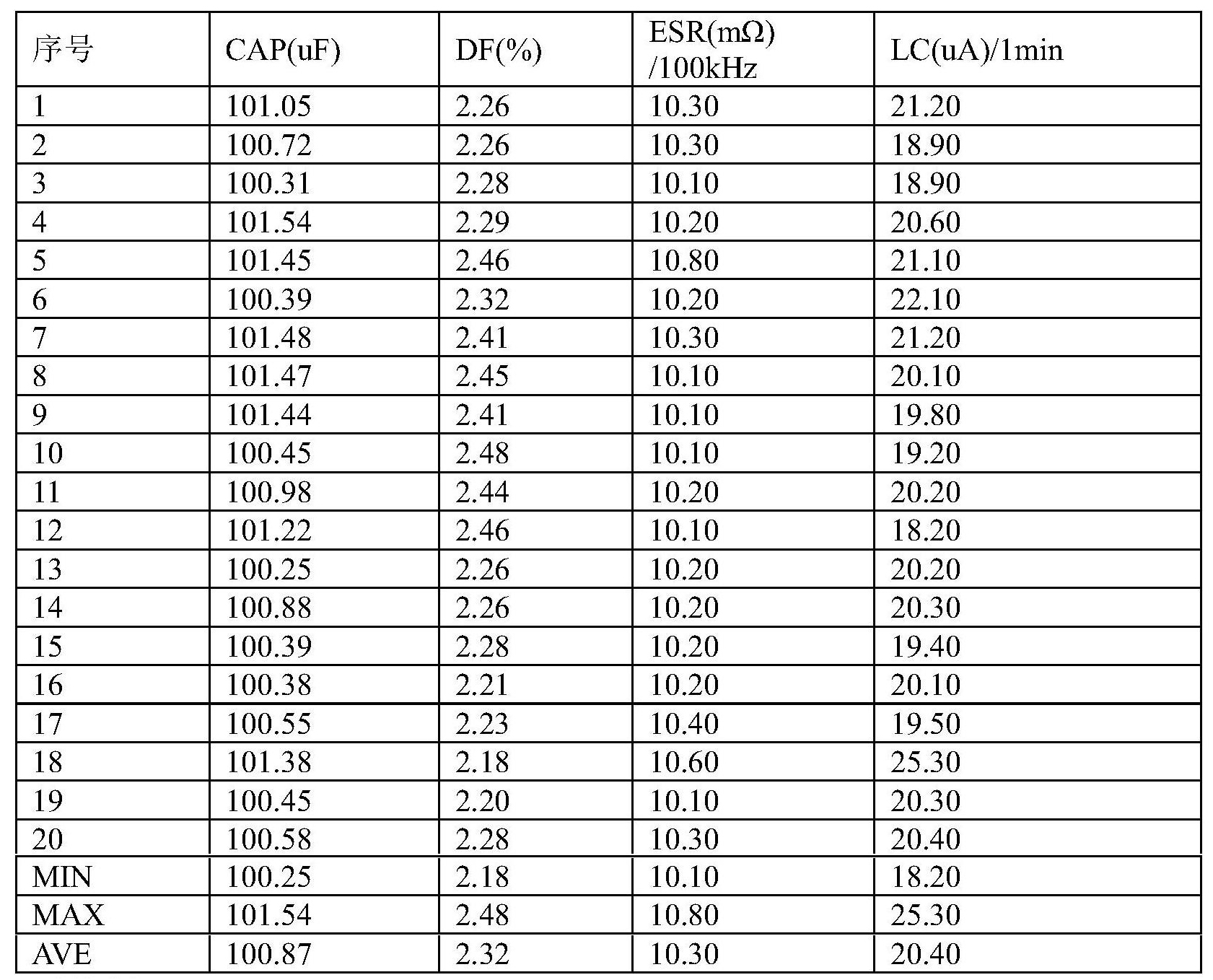

類似於實施例1製造20個電容器並分析,電容器規格為200伏100微法,尺寸Φ16*26毫米,不同之處在於步驟(3)至步驟(4)之間增加了常壓含浸步驟,該常壓含浸步驟具體為:將芯包保留在分散體A中,破真空至常壓狀態,含浸時間為5分鐘;其他步驟不變,其分析結果見表3。

表3為實施例3製得的電容器的性能測試

表3

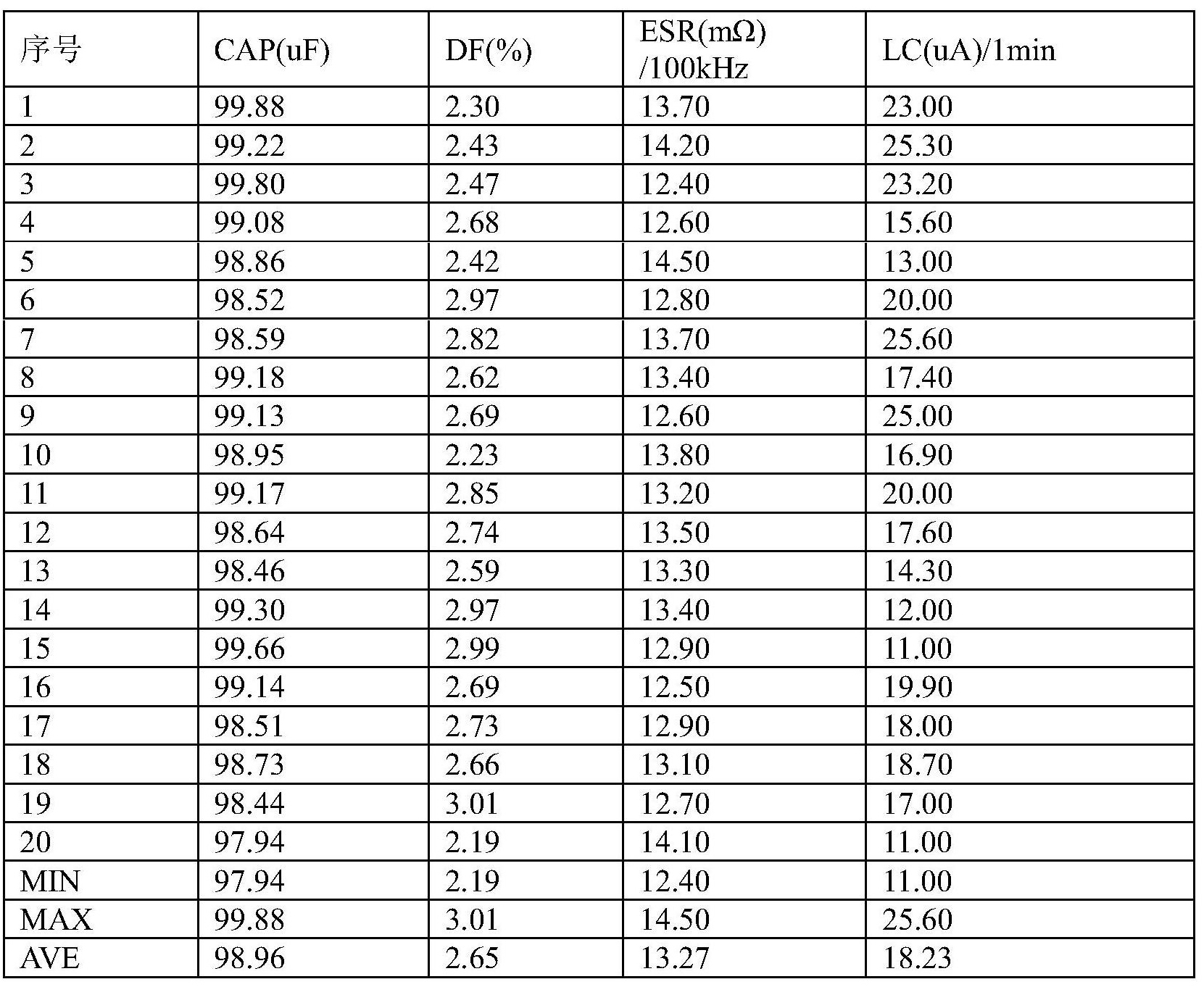

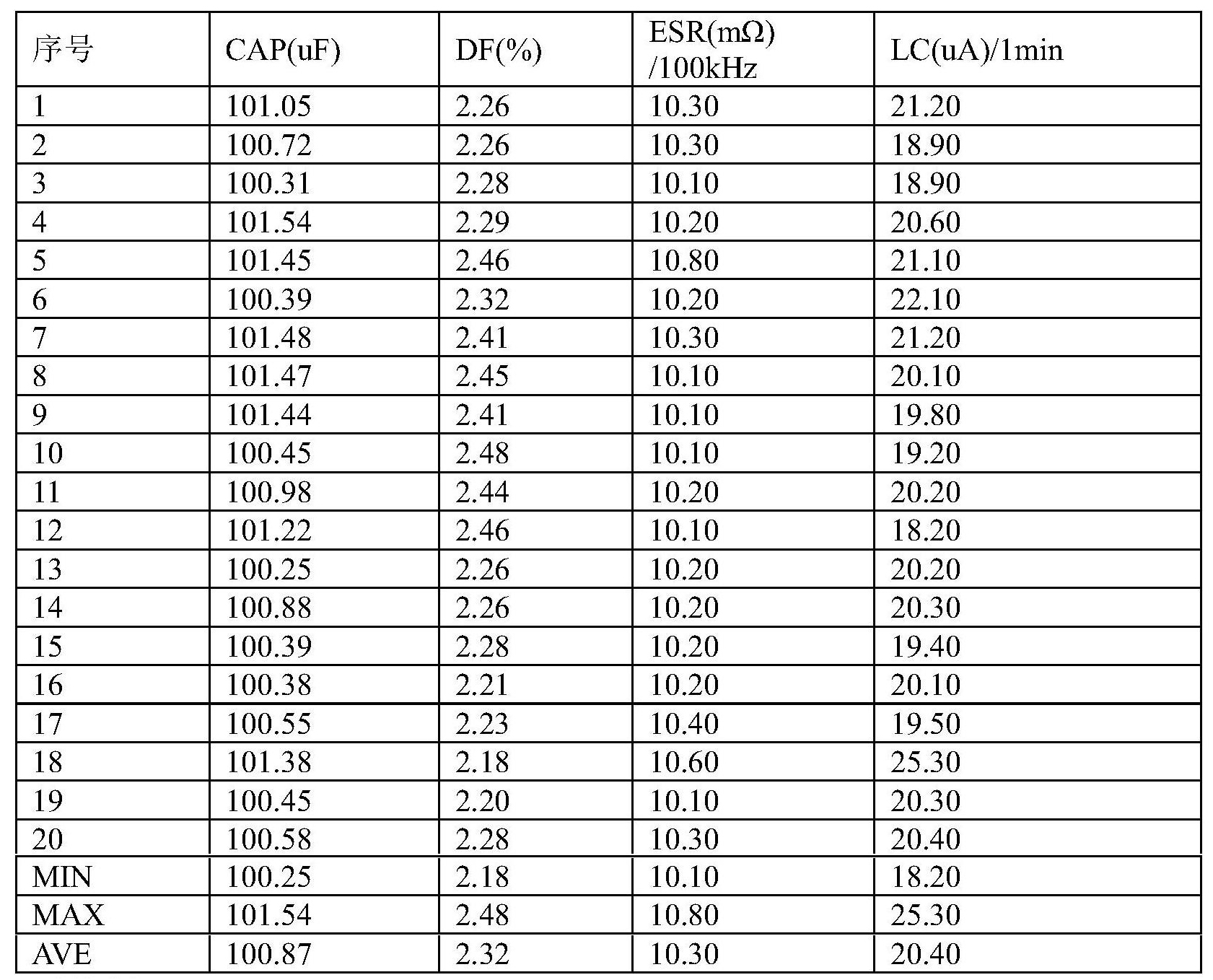

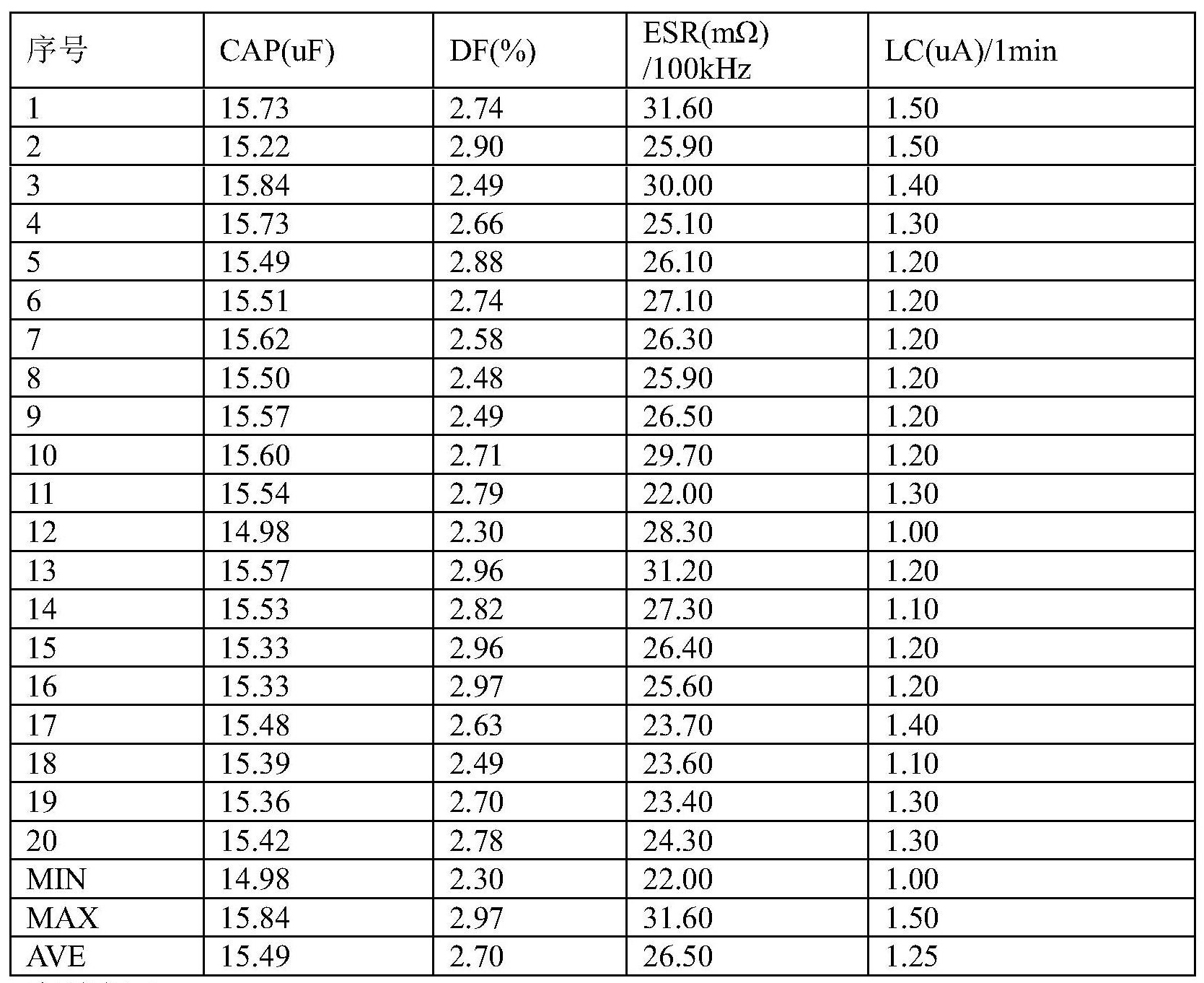

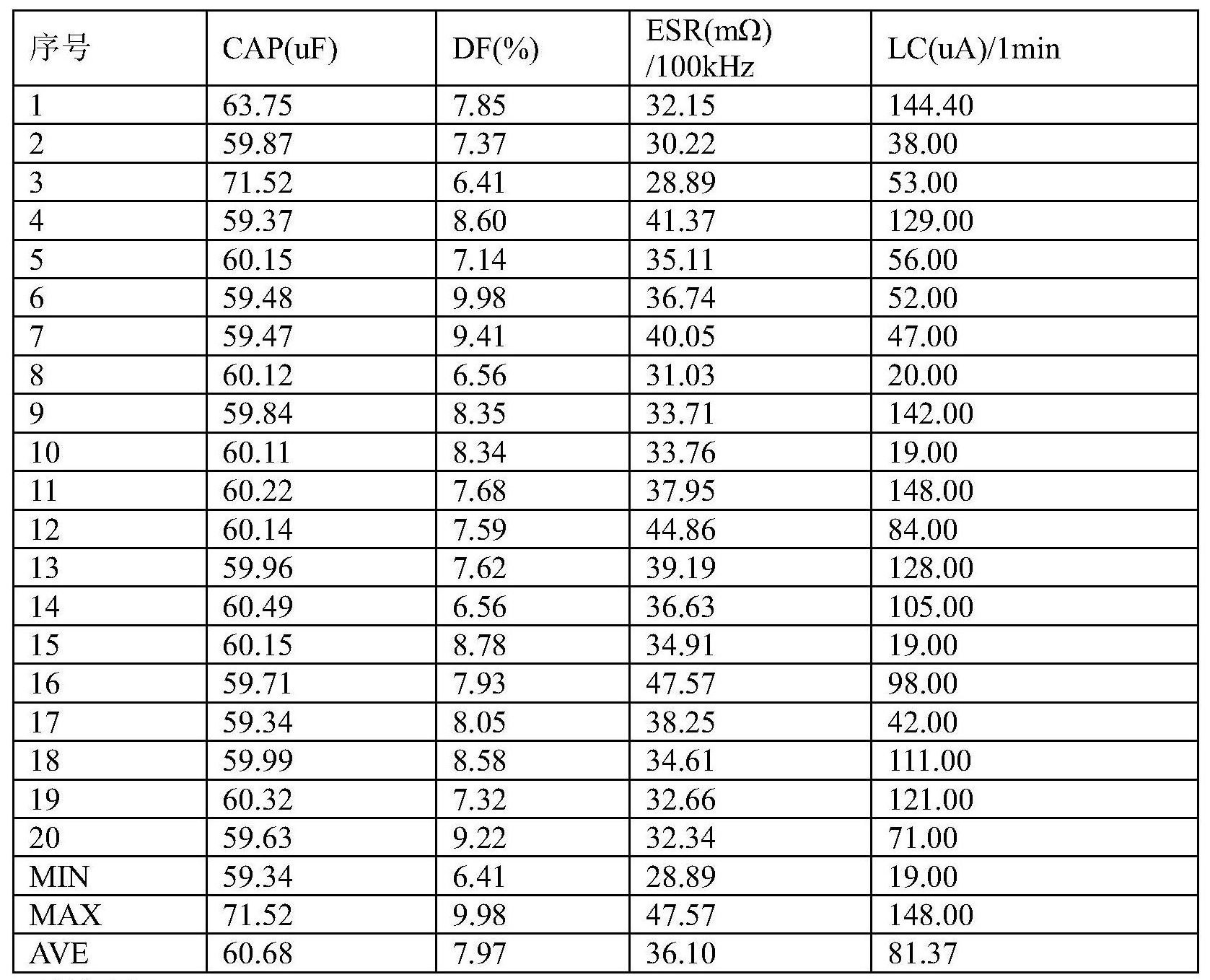

類似於實施例2製造20個電容器並分析,電容器規格為200伏100微法,尺寸Φ16*26毫米,不同之處在於步驟(3)至步驟(4)之間增加了常壓含浸步驟,該常壓含浸步驟具體為:將芯包保留在分散體A中,放氣至常壓狀態,含浸時間為5分鐘;其他步驟不變,其分析結果見表4。

表4為實施例4製得的電容器的性能測試

表4

該電容器的製造方法為:

(1)JCC陽極箔,其型號為HGF110J16-365VF-1.33微法,寬度為17毫米,長度為491毫米;Nanofoil陰極箔,其型號為NF3000,寬度為17毫米,長度為521毫米;電解紙Asahi Kasel ADS040060,寬度為20毫米,作成電容器規格為200伏100微法,尺寸Φ16*26毫米。所述陽極箔與陰極箔之間通過電解紙一起卷繞成芯包,將芯包的陽極焊接於鐵條上,芯包浸入化成液,根據正箔的電壓施加365V電壓在磷酸系化成液中化成20分鐘;化成後將芯包浸於70℃純水中浸泡30分鐘以除去化成液中殘留的成份,然後進行75℃低溫乾燥60分鐘後再於150℃高溫乾燥30分鐘;

(2)將乾燥後的芯包浸入分散體A中,含浸時間為15分鐘;

(3)將芯包移出分散體A,並抽真空至850帕的真空狀態,再將芯包浸入分散體A中,含浸時間為5分鐘;

(4)將芯包保留在分散體A中,破真空,並通入壓縮空氣進行加壓至0.5兆帕,含浸時間為5分鐘;

(5)將芯包保留在分散體A中,放氣至常壓狀態,含浸時間為5分鐘;

(6)取出芯包,將其置於85℃低溫乾燥60分鐘,再將芯包置於150℃高溫乾燥30分鐘,取出芯包;

(7)步驟(3)至(6)循環5次;

(8)裝入鋁殼,用橡膠塞封口,老化處理獲得固體電解質鋁電解電容器。老化的方法是將產品放入110℃的環境中,施加0.2倍額定電壓,80分鐘,再施加0.5倍額定電壓60分鐘,再施加0.8倍額定電壓40分鐘,再施加1.0倍額定電壓20分鐘,再施加1.2倍額定電壓20分鐘即可。

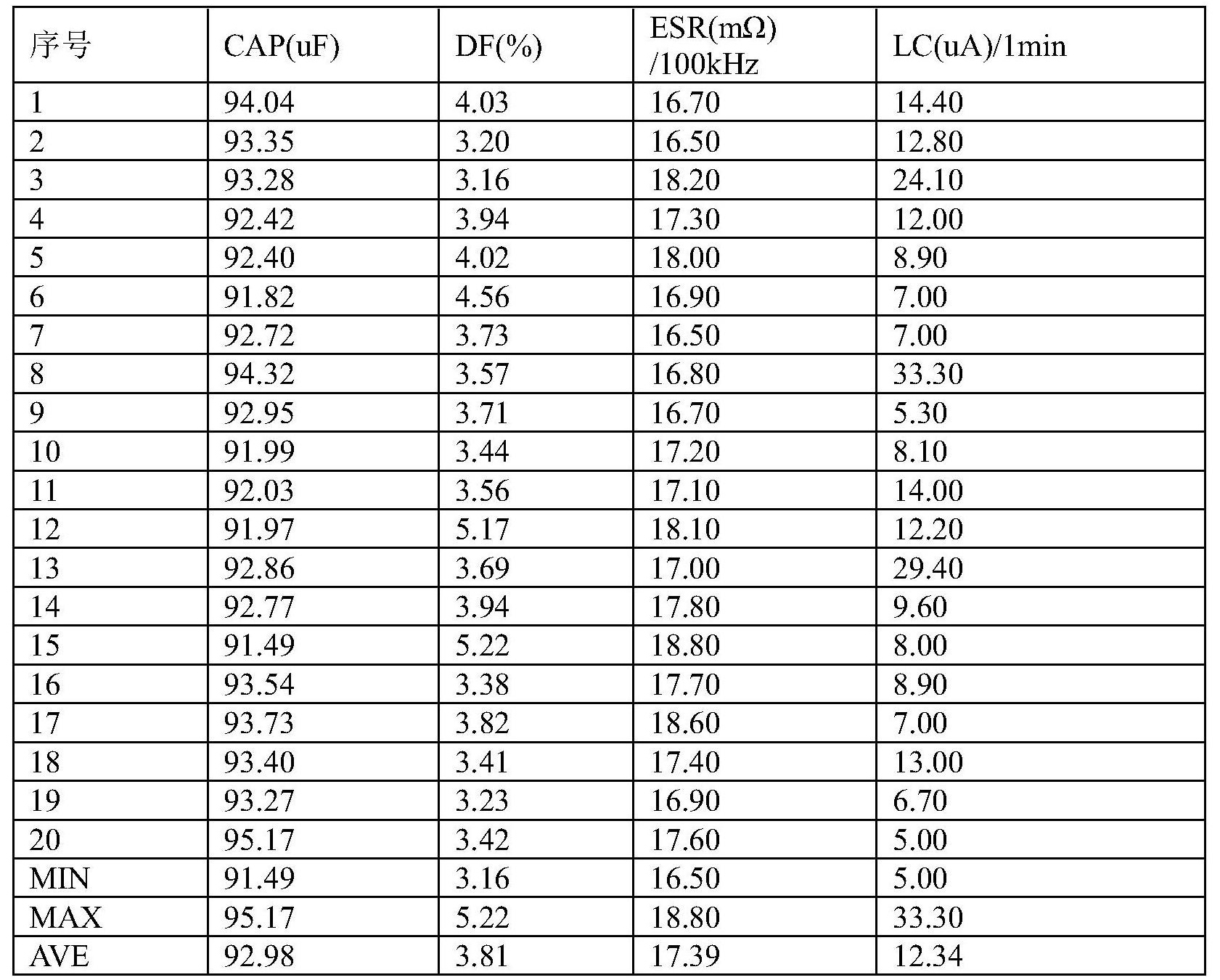

老化結束抽取20個進行測試,結果見表5。

表5為實施例5製得的電容器的性能測試

表5

該電容器的製造方法為:

(1)JCC陽極箔,其型號為110LJB22B-33VF-58.4微法,寬度為17毫米,長度為391毫米;Nanofoil陰極箔,其型號為NF3000,寬度為17毫米,長度為421毫米;電解紙NKK,RTZ3040,寬度為20毫米,作成電容器規格為16伏3300微法,尺寸Φ16*26毫米。所述陽極箔與陰極箔之間通過電解紙一起卷繞成芯包,將芯包的陽極焊接於鐵條上,芯包浸入化成液,根據正箔的電壓施加365V電壓在磷酸系化成液中化成20分鐘;化成後將芯包浸於70°C純水中浸泡30分鐘以除去化成液中殘留的成份,然後進行75℃低溫乾燥60分鐘後再於150℃高溫乾燥30分鐘;

(2)將乾燥後的芯包浸入分散體A中,含浸時間為15分鐘;

(3)將芯包移出分散體A,並抽真空至850帕的真空狀態,再將芯包浸入分散體A中,含浸時間為5分鐘;取出芯包,將其置於85℃低溫乾燥60分鐘;

(4)將芯包浸在分散體A中,破真空,並通入壓縮空氣進行加壓至0.5兆帕,含浸時間為5分鐘;取出芯包,將其置於85℃低溫乾燥60分鐘;

(5)將芯包浸在分散體A中,放氣至常壓狀態,含浸時間為5分鐘;取出芯包,將其置於85℃低溫乾燥60分鐘,再將芯包置於150℃高溫乾燥30分鐘,取出芯包;

(6)步驟(3)至(5)循環5次;

(7)裝入鋁殼,用橡膠塞封口,老化處理獲得固體電解質鋁電解電容器。老化的方法是將產品放入110℃的環境中,施加0.2倍額定電壓,80分鐘,再施加0.5倍額定電壓60分鐘,再施加0.8倍額定電壓40分鐘,再施加1.0倍額定電壓20分鐘,再施加1.2倍額定電壓20分鐘即可。

老化結束抽取20個進行測試,結果見表6。

表6為實施例6製得的電容器的性能測試

表6

類似於實施例5製造20個電容器並分析,不同之處在於該實施例採用JCC陽極箔(型號為HGF110J16-365VF-1.33微法,寬度為7.5毫米,長度為192毫米)、Nanofoil陰極箔(型號為NF3000寬度為7.5毫米,長度為212毫米)且陽極箔與陰極箔之間通過寬度為15毫米型號為Asahi Kasel ADS040060的電解紙一起卷繞成芯包,作成規格為200伏15微法,尺寸為Φ10*12毫米的電容器,其分析結果見表7。

表7為實施例7製得的電容器的性能測試

表7

類似於實施例5製造20個電容器並分析,不同之處在於採用JCC陽極箔(型號為HGF110J16-365VF-1.33微法,寬度為13毫米,長度為302毫米)、Nanofoil陰極箔(型號為NF3000寬度為13毫米,長度為327毫米),且陽極箔與陰極箔之間通過寬度為15毫米型號為Asahi Kasel ADS040060的電解紙一起卷繞成芯包,作成規格200伏47微法,尺寸為Φ13*20毫米的電容器,其分析結果見表8。

表8為實施例8製得的電容器的性能測試

表8

類似於實施例5製造20個電容器並分析,作成電容器規格為200伏100微法,尺寸Φ16*26毫米,不同之處在於該實施例所用到的導電聚合物粒徑約為30~50納米,其分析結果見表9。

表9為實施例9製得的電容器的性能測試

表9

類似於實施例5製造20個電容器並分析,作成電容器規格為200伏100微法,尺寸Φ16*26毫米,不同之處在於該實施例所用到的導電聚合物粒徑約為70~90納米,其分析結果見表10。

表10為實施例10製得的電容器的性能測試

表10

該實施例所用到的固體電解質為導電聚合物和導電碳材料的混合物,其中導電聚合物為聚3,4乙烯二氧噻吩,其粒徑約為40~80納米,優選60納米;導電碳材料為平均粒徑為150納米的石墨烯;並將聚3,4乙烯二氧噻吩與石墨烯按重量百分比為1:1製備成分散體B,其中石墨烯和聚3,4乙烯二氧噻吩的濃度分別為重量百分比3%和3%。該電容器的製造方法為:

(1)JCC陽極箔,其型號為HGF110J16-365VF-1.33微法,寬度為17毫米,長度為491毫米;Nanofoil陰極箔,其型號為NF3000,寬度為17毫米,長度為521毫米;電解紙Asahi Kasel ADS040060,寬度為20毫米,作成電容器規格為200伏100微法,尺寸Φ16*26毫米。所述陽極箔與陰極箔之間通過電解紙一起卷繞成芯包,將芯包的陽極焊接於鐵條上,芯包浸入化成液,根據正箔的電壓施加365V電壓在磷酸系化成液中化成20分鐘;化成後將芯包浸於40℃純水中浸泡30分鐘以除去化成液中殘留的成份,然後進行50℃低溫乾燥20分鐘後再於160℃高溫乾燥20分鐘;

(2)將乾燥後的芯包浸入分散體B中,含浸時間為1分鐘;

(3)將芯包移出分散體B,並抽真空至700帕的真空狀態,再將芯包浸入分散體B中,含浸時間為5分鐘;

(4)將芯包保留在分散體B中,破真空,並通入壓縮空氣進行加壓至0.4兆帕,含浸時間為5分鐘;

(5)將芯包保留在分散體B中,放氣至常壓狀態,含浸時間為5分鐘;

(6)取出芯包,將其置於65℃低溫乾燥60分鐘,再將芯包置於150℃高溫乾燥40分鐘,取出芯包;

(7)步驟(3)至(6)循環8次;

(8)裝入鋁殼,用橡膠塞封口,老化處理獲得固體電解質鋁電解電容器。

老化結束抽取20個進行測試,結果見表11。

表11為實施例1製得的電容器的性能測試

表11

該實施例所用到的導電聚合物為聚3,4乙烯二氧噻吩,其粒徑約為40~80納米,優選60納米;導電碳材料為平均長度為150納米的碳納米管;並分別製備分散體A和分散體C,其中碳納米管和聚3,4乙烯二氧噻吩的濃度分別為重量百分比5%和2%。該電容器的製造方法為:

(1)JCC陽極箔,其型號為HGF110J16-365VF-1.33微法,寬度為17毫米,長度為491毫米;Nanofoil陰極箔,其型號為NF3000,寬度為17毫米,長度為521毫米;電解紙Asahi Kasel ADS040060,寬度為20毫米,作成電容器規格為200伏100微法,尺寸Φ16*26毫米。所述陽極箔與陰極箔之間通過電解紙一起卷繞成芯包,將芯包的陽極焊接於鐵條上,芯包浸入化成液,根據正箔的電壓施加365V電壓在磷酸系化成液中化成20分鐘;化成後將芯包浸於40℃純水中浸泡30分鐘以除去化成液中殘留的成份,然後進行50℃低溫乾燥20分鐘後再於160℃高溫乾燥20分鐘;

(2)將乾燥後的芯包浸入分散體A中,含浸時間為15分鐘;

(3)將芯包移出分散體A,並抽真空至850帕的真空狀態,再將芯包浸入分散體B中,含浸時間為10分鐘;

(4)將芯包保留在分散體A中,破真空,並通入壓縮空氣進行加壓至0.1兆帕,含浸時間為1分鐘;

(5)將芯包保留在分散體A中,放氣至常壓狀態,含浸時間為10分鐘;取出芯包,將其置於85℃低溫乾燥40分鐘,再將芯包置於110℃高溫乾燥60分鐘,取出芯包;

(6)將乾燥後的芯包浸入分散體C中,含浸時間為5分鐘;取出芯包,將其置於85℃低溫乾燥20分鐘,再將芯包置於165℃高溫乾燥20分鐘,取出芯包;

(7)步驟(3)至(8)循環5次;

(8)裝入鋁殼,用橡膠塞封口,老化處理獲得固體電解質鋁電解電容器。

老化結束抽取20個進行測試,結果見表1。

表12為實施例12製得的電容器的性能測試

表12

該實施例所用到的導電聚合物為聚3,4乙烯二氧噻吩,其粒徑約為40~80納米,優選60納米;導電碳材料為平均尺寸為100納米的碳納米管;並分別製備分散體A和分散體C,其中碳納米管和聚3,4乙烯二氧噻吩的濃度分別為重量百分比0.5%和2.5%。該電容器的製造方法為:

(1)JCC陽極箔,其型號為HGF110J16-365VF-1.33微法,寬度為17毫米,長度為491毫米;Nanofoil陰極箔,其型號為NF3000,寬度為17毫米,長度為521毫米;電解紙Asahi Kasel ADS040060,寬度為20毫米,作成電容器規格為200伏100微法,尺寸Φ16*26毫米。所述陽極箔與陰極箔之間通過電解紙一起卷繞成芯包,將芯包的陽極焊接於鐵條上,芯包浸入化成液,根據正箔的電壓施加365V電壓在磷酸系化成液中化成20分鐘;化成後將芯包浸於40℃純水中浸泡30分鐘以除去化成液中殘留的成份,然後進行50℃低溫乾燥20分鐘後再於160℃高溫乾燥20分鐘;

(2)將乾燥後的芯包浸入分散體C中,含浸時間為30分鐘;

(3)取出芯包,將其置於85℃低溫乾燥60分鐘,再將芯包置於150℃高溫乾燥30分鐘;

(4)將乾燥後的芯包浸入分散體A中,含浸時間為15分鐘;

(5)將芯包移出分散體A,並抽真空至970帕的真空狀態,再將芯包浸入分散體B中,含浸時間為8分鐘;

(6)將芯包保留在分散體A中,破真空,並通入壓縮空氣進行加壓至0.6兆帕,含浸時間為10分鐘;

(7)將芯包保留在分散體A中,放氣至常壓狀態,含浸時間為1分鐘;

(8)取出芯包,將其置於100℃低溫乾燥20分鐘,再將芯包置於135℃高溫乾燥60分鐘;

(9)步驟(4)至(8)循環5次;

(10)裝入鋁殼,用橡膠塞封口,老化處理獲得固體電解質鋁電解電容器。

老化結束抽取20個進行測試,結果見表13。

表13為實施例13製得的電容器的性能測試

表13

類似於實施例1作成電容器規格為200伏100微法,尺寸Φ16*26毫米的20個電容器並分析,不同之處在於去除步驟(3),且步驟(2)至(4)循環5次,其分析結果見表14。

表14為對比例1製得的電容器的性能測試

表14

類似於實施例1作成電容器規格為200伏100微法,尺寸Φ16*26毫米的20個電容器並分析,不同之處在於去除步驟(3)和(5),且步驟(2)含浸時間為30分鐘,其分析結果見表15。

表15為對比例2製得的電容器的性能測試

表15

該電容器的規格為16伏3300微法18*36.5毫米,其具體的製造方法為:

(1)陽極化成鋁箔與陰極箔之間用電解紙一起卷繞成芯包;

(2)焊接在鐵條上,浸入化成液中,使化成液剛好淹沒芯包,施加32V的化成電壓,同時對二個陽極化成鋁箔進行化成修復處理,處理時間為10分鐘;

(3)對芯包進行碳化處理,溫度300±10℃,碳化時間20分鐘;

(4)重複上述步驟(2)和(3)4次;

(5)將芯包分別放入單體中進行含浸,含浸時,使芯包的至少2/3處於含浸液面以下,含浸時間為6分鐘,完畢後,去溶劑;

(6)將芯包放入氧化劑中進行含浸,含浸時,使芯包的全部處於含浸液面以下,含浸方法是先將內部為常壓的芯包含浸於氧化劑中2分鐘,再脫離氧化劑,抽真空至真空度90千帕以下,保持2分鐘,時間到後放氣於常壓,並通入壓縮空氣至壓力為3atm,含浸於氧化劑中5分鐘,時間到完成含浸;

(7)對含浸好的芯包進行兩段式聚合:首先,低溫聚合,聚合溫度50±10℃,聚合時間200±10分鐘;其次,高溫聚合,聚合溫度150±10℃,聚合時間100±10分鐘;

(8)老化處理和測試分選:先向電容器的一極分別施以額定電壓的0.5倍、1倍、1.2倍的電壓進行老化處理,然後再向電容器的另一極分別施以額定電壓的0.5倍、1倍、1.2倍的電壓進行老化處理。

老化結束抽取20個進行測試,其CAP(微法)平均為3312;DF(%)平均為3.3;ESR(毫歐)/100千赫茲平均為6.3;LC(微安)/1分鐘平均為153。

該對比例採用是單體與氧化劑採用的溶劑型溶劑,在含浸過程中,由於採用的溶劑表面張力小,能夠滲透到化成箔的微孔中,在微孔中形成導電聚合物,微孔中的氧化膜缺陷較多,導電聚合物的存在,這些缺陷會產生較大的漏電流,並且導電聚合物的修復能力較差,故大漏電產生後,就可能出現短路,因此很難提高產品的電壓。

該電容器的製造方法中所用到的陽極箔、陰極箔及電解紙和規格與實施例5相同,作成電容器規格為200伏100微法,尺寸Φ16*26毫米,其具體的製造方法為:

(1)陽極化成鋁箔與陰極箔之間用電解紙一起卷繞成芯包;

(2)將芯包置於300℃下進行碳化處理,除去灰份;再將芯包放在7%已二酸銨的水溶液中,施加9V電壓進行15分鐘修復損壞的氧化膜;

(3)將氧化劑對甲基苯磺酸鐵配成40~60%的醇溶液,將步驟(2)處理後的芯包浸入上述醇溶液3~6分鐘,取出芯包,置於60~70℃乾燥除去醇溶液;

(4)將單體3,4乙烯二氧噻吩配成40~55%的醇溶液,將含浸氧化劑並烘乾後的芯包含浸於單體的醇溶液中2~4分鐘,取出芯包,置於60~70℃乾燥除去醇溶液;升溫至110~120℃使之產生聚合反應,形成導電高分子導電層;

(5)將芯包裝上封口橡膠,放入鋁殼中,施加電壓老化100分鐘,獲得固體電解質鋁電解電容器。

老化結束抽取20個進行測試,結果見表16。

表16為對比例4製得的電容器的性能測試

表16

備註:由於對比例4中的方法耐壓不足,不能測試進行老化處理,故漏電流沒辦法測試。

根據實施例和對比例,《一種高壓固體電解質鋁電解電容器的製造方法》採用常壓、真空、加壓多種壓力環境結合的條件下將芯包浸入分散體A時,分散體A中的電解質能夠更充分在箔的表面生成穩定的導電高分子層,提高電容器電性能;同時,聚合物分散體A作為固體電解質,能夠有效提高高壓固體電解質鋁電解電容器的耐電壓值;同時,採用多次重複含浸步驟,熱處理後除去芯包中含浸溶劑,有利於下次對含浸液的吸收,可以獲得更低ESR的高壓固體電解質鋁電解電容器,提高引出率,降低損耗同時可以提高產品的一致性;特別是(真空含浸+低溫乾燥)→(加壓含浸+低溫乾燥)→(常壓含浸+低溫乾燥+高溫乾燥)的循環含浸過程,更有利於下次對含浸液中導電聚合物的吸收,可以獲得更低ESR,使芯包浸得更透更充分,獲得穩定的導電高分子層。

製造電容器時採用真空狀態含浸,其主要作用是將電解紙中、箔的表面以及箔微孔中的氣體抽去,為分散體A的吸附騰出了空間,可以吸附更多的分散體A。若箔表面若有氣泡,則會阻止分散體A的吸附,影響乾燥後分散體A在箔表面形成膜的完整性,進而影響產品的性能。同時真空可以帶走分散體A中的氣泡,提高了分散體A的滲透效果。

而真空含浸後進入常壓狀態,主要是藉助氣體的壓力,將浸在分散體A的芯包在一個大氣壓的條件下進一步的滲透,加壓的原理是一樣的,就是相對於真空有更大的壓力差,使浸在分散體A中的芯包含浸得更加透徹,吸附更多的分散體A。

真空、常壓和加壓三種不同壓力狀態的結合可以在不同狀態下有不同的壓力,一步步加大壓力,使芯包浸得更透更充分。

對於大尺寸如Φ16*26的電容器,由於芯包較大,分散體A經過的路徑更長,更不宜滲透,單是真空和常壓結合或者加壓和常壓結合很難實現芯包含浸效果,對其性能也造成一定的影響。

實施例11、實施例12與實施例13是在導電聚合物電解質中增加了導電能力更強的碳材料,來增加導電聚合物的導電性能。固體電解質的導電性能增強後,會直接降低產品的串聯等效電阻(ESR),同時產品的損耗也會稍有降低。不同的加入方式會對產品有微小的差別,比如濃度,含浸的次序產品會有微小的差別,這些可能通過多次試驗來完成最佳化。從實施例5中可以看出,因為沒有碳材料增加導電性能,故沒加導電碳材料的相比其串聯等效電阻會增大,損耗也會有稍微的增加。

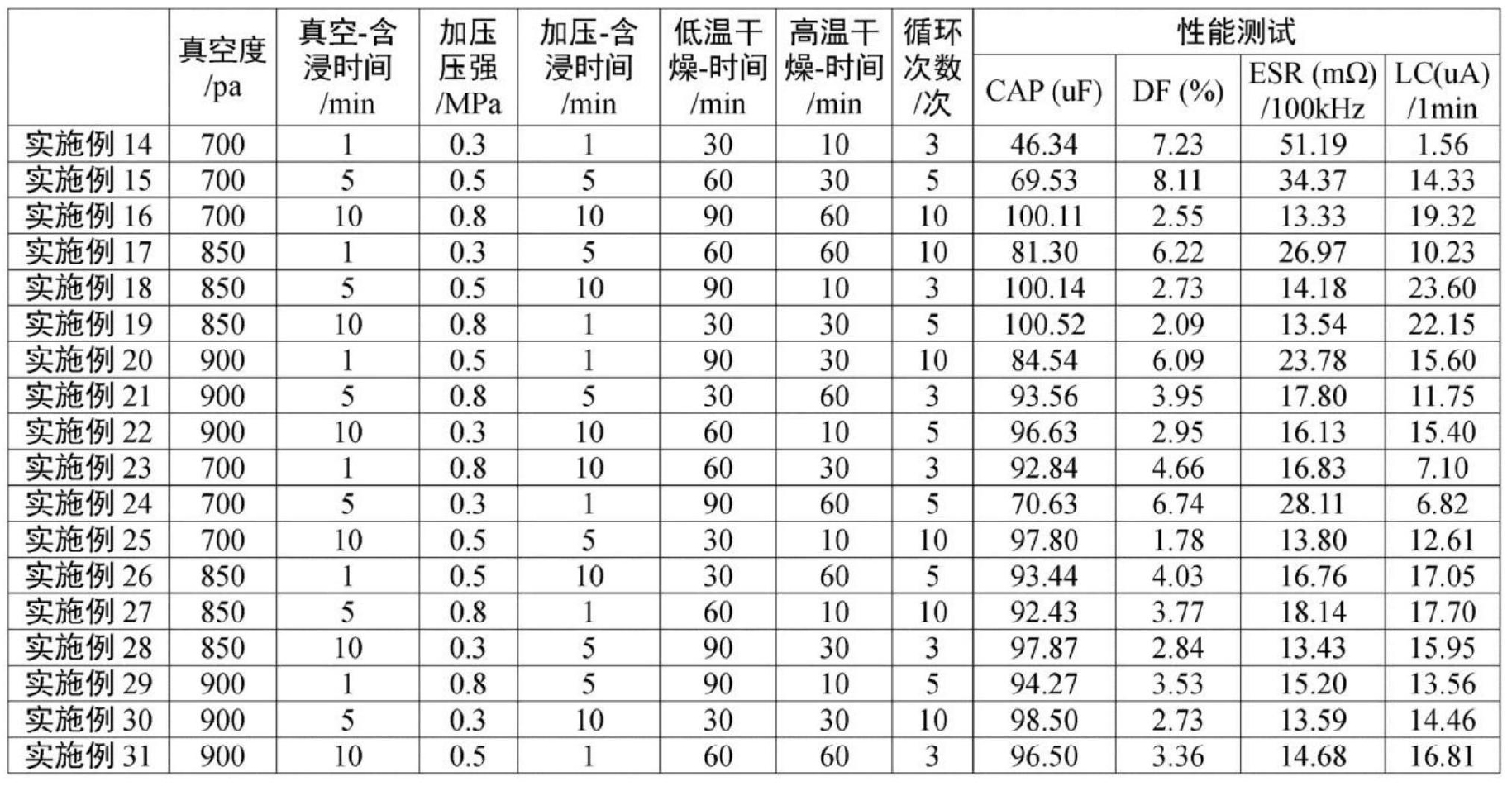

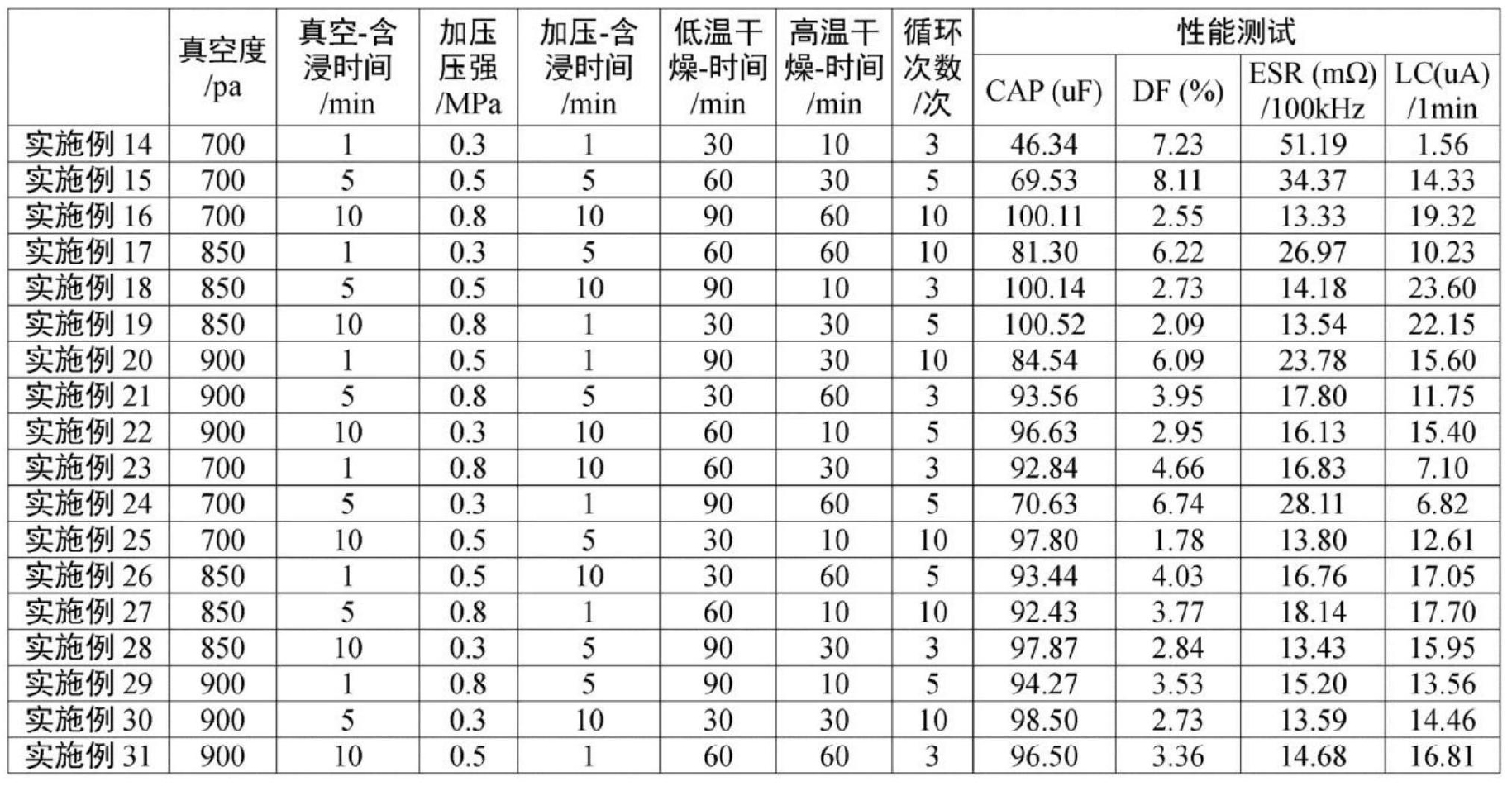

為了能夠更好的實現固體電解質鋁電解電容器的最佳性能,《一種高壓固體電解質鋁電解電容器的製造方法》還進行了工藝最佳化改進,以下結合正交最佳化實驗進行說明。所述正交最佳化實驗為7因素三水平,進行18次實驗,老化結束後分別抽取20個進行測試,測試結果為其平均值,具體情況見表17。

表17為正交最佳化實驗的因素及水平和性能測試

表17

這個正交試驗不是完整意義上所有的條件的正交,只是選了7個影響因素比較大的做了個研究,實際生產工藝會由這個規律性的結果,與實際的生產以及生產效率結合起來,做一個性能與效率的綜合,確定生產的工藝。

從這個正交試驗來看:真空度不是越高越好,太低可能會導致芯包中的氣體排不乾淨,會導致分散體A吸附不能完善;真空度太高,會造成分散體A中的水分散失,造成粘度增大,也會影響到實際的含浸效果。真空含浸時間在含浸中也有同產的問題,時間太短,含浸不充分,增長時間能夠提高含浸效時,但超過一定的時間,提高的效果不明顯,同時也會因時間太長,造成分散體A粘度大,造成下一個周期含浸不效果。

加壓含浸的壓力,對含浸效果在明顯改善,加壓含浸時間增長,含浸的效時也會改善。但可以實施的範圍內,考慮到安全性,沒有再增大壓力。

低溫乾燥的目的,是讓分散體中的水份慢慢排出芯包,溫度過高至水沸騰的狀態,會影響分散體在箔表面的聚合物膜的形成,溫度過低會影響排出速度。時間增加會改善水份排出的效果,但時間太長不會明顯增加效果並致使生產效率降低。高溫乾燥目的是進一步除去芯包中的水份,溫度選擇受高備的限制,高溫乾燥時間也要選擇合適的時間,太長沒有效果,同時會對產品作一些傷害。

因為分散體的固含量較低,選用多次含浸的方式,增加聚合物存有量,從試驗結果來看,增加到一定的次數後,性能提高效果就不明顯。實驗例中只是針對現在分散體的固含量進行的試驗,固含量的變化,含浸次數會作變化。固含量越高,含浸次數可相應的減少。

榮譽表彰

2018年12月20日,《一種高壓固體電解質鋁電解電容器的製造方法》獲得第二十屆中國專利優秀獎。