《一種鋁合金曲面加強筋板熱壓成形方法》是北京航星機器製造有限公司於2017年3月17日申請的專利,該專利申請號為2017101618541,公布號為CN106881387A,公布日為2017年6月23日,發明人是秦中環、李保永、劉奇、徐凱、劉偉、李信。

《一種鋁合金曲面加強筋板熱壓成形方法》發明方法如下:①對鋁合金曲面加強筋板進行平面展開;②根據加強筋在平面展開圖中的位置在板材上製備出相應加強筋;③設計並加工鋁合金曲面加強筋板熱壓成形模具;④對鋁合金曲面加強筋板進行熱壓成形;⑤對鋁合金曲面加強筋板進行充氣校形。該發明採用熱壓成形+充氣校形組合工藝成形鋁合金曲面加強筋板,解決了此類零件在常規的冷衝壓或機械加工中尺寸精度和型面精度難以控制的問題,改善了零件的表面質量,避免了鑄造加工中超重問題;先採用熱壓成形,可以有效避免冷成形工藝中回彈、起皺和開裂等缺陷的產生;後採用充氣校形,保證了零件尺寸精度、型面精度以及表面質量要求。

2021年6月24日,《一種鋁合金曲面加強筋板熱壓成形方法》獲得第二十二屆中國專利銀獎。

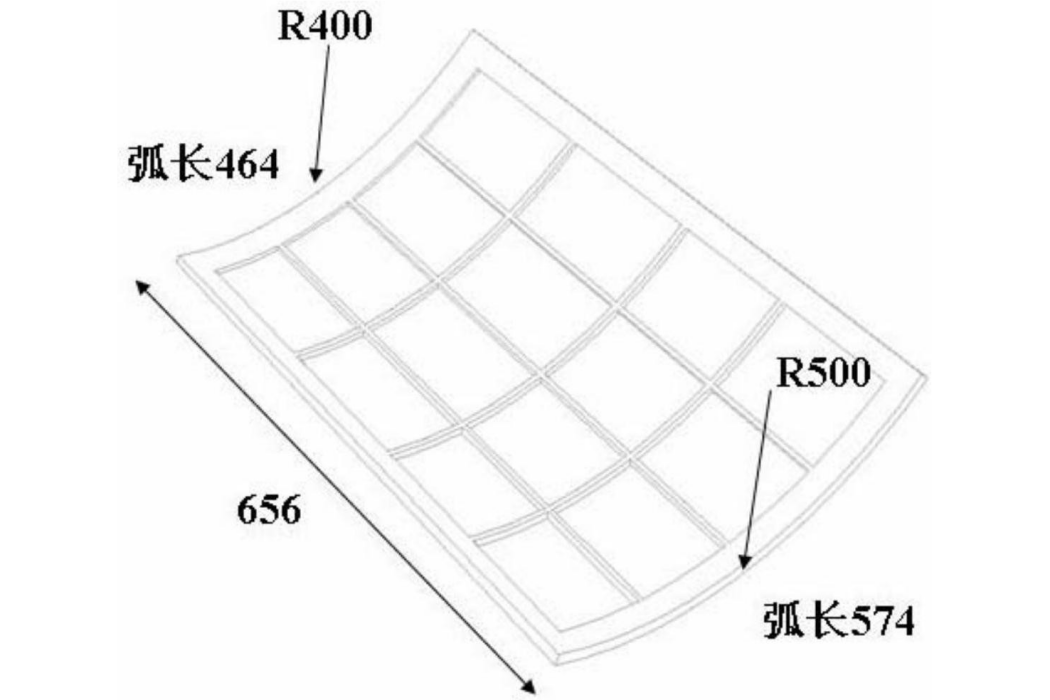

(概述圖為《一種鋁合金曲面加強筋板熱壓成形方法》摘要附圖)

基本介紹

- 中文名:一種鋁合金曲面加強筋板熱壓成形方法

- 公布號:CN106881387A

- 申請人:北京航星機器製造有限公司

- 發明人:秦中環、李保永、劉奇、徐凱、劉偉、李信

- 申請號:2017101618541

- 申請日:2017年3月17日

- 公布日:2017年6月23日

- 地址:北京市東城區和平里東街1號

- 代理機構:中國航天科技專利中心

- 代理人:楊春穎

- Int. Cl.:B21D22/02(2006.01)I; B21D26/021(2011.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,技術領域,權利要求,實施方式,專利榮譽,

專利背景

鋁合金因具有優異的使用性能,在航空航天、軌道交通、武器裝備等領域套用十分廣泛。在航空航天領域,鋁合金曲面加強筋板類零部件產品的整體化、輕量化程度越來越高,製造精度要求也越來越高。在板料成形領域,鋁合金曲面加強筋板常用製造方法主要有冷壓成形和鑄造成形兩種。冷壓成形不但尺寸精度難以達到要求,型面精度也難以控制,通常後續需要大量的手工校形,成形周期長,並且容易產生回彈、起皺和開裂等缺陷。另外,在冷成形過程中,壁厚不均勻會導致加強筋之間壁薄部分下陷。鑄造成形方法受材料種類限制,鋁合金曲面加強筋板類零件鑄造困難,後續仍需要大量機械加工,加工成本高,製備周期長。

發明內容

專利目的

《一種鋁合金曲面加強筋板熱壓成形方法》的技術解決問題:提供一種鋁合金曲面加強筋板熱壓成形方法,它能克服2017年3月相關技術加工的零件整體性差、外形精度控制困難或成本較高的缺點,能有效地保證鋁合金曲面加強筋板的精密成形。成形出的鋁合金曲面加強筋板零件質量穩定,整體性好,減重效果明顯,尺寸精度、型面精度以及表面質量較高,並且成形周期較短,加工成本較低。

技術方案

《一種鋁合金曲面加強筋板熱壓成形方法》步驟如下:

(1)根據需要成形的鋁合金曲面加強筋板外形尺寸和加強筋位置,確定出熱壓成形所需的平面板材厚度、板材尺寸以及加強筋在平面板材上的位置;

(2)根據加強筋在平面板材上的位置,在平面板材上製備出相應加強筋,並根據需要成形的鋁合金曲面加強筋板的平面展開圖加工出成形所需板材外形;

(3)根據需要成形的鋁合金曲面加強筋板的外形尺寸,製作鋁合金曲面加強筋板熱壓成形模具,然後按照鋁合金曲面加強筋板尺寸對熱壓成形模具的型腔進行適當放大加工;

(4)將步驟(3)製作的熱壓成形模具加熱至熱壓成形溫度後,把步驟(2)製備的板材放於熱壓成形模具的型腔內即上模和下模之間,上模逐漸向下模運動,板材在熱壓成形模具型腔內逐漸變形,直至上模和下模閉合即合模完全,板材熱壓成形完畢;

(5)步驟(4)完成後,步驟(4)熱壓成形後板材與上模之間形成一個密閉型腔,上模設有通氣孔,通氣孔連線型腔內和外界,通過上模的通氣孔將密閉型腔與外界氣源連通,按照設定的隨時間變化的壓力向密閉型腔通氣加壓校形,使鋁合金曲面加強筋板加強筋之間的曲面部位形成光滑曲面。

步驟(1)所述的熱壓成形所需平面板材厚度不小於鋁合金曲面加強筋板最大壁厚。

步驟(2)所述在平面板材上製備出相應加強筋的製備方法為化銑加工或者機械銑加工。

步驟(3)所述對熱壓成形模具的型腔進行適當放大加工,使熱壓成形模具型腔尺寸適當放大量為需要成形的鋁合金曲面加強筋板的外形尺寸的3‰~7‰。

步驟(4)所述熱壓成形溫度為420~520攝氏度,上模向下模運動速度為1~10毫米/秒。

步驟(5)所述載入的氣體壓力為0.1~3兆帕。

有益效果

(1)《一種鋁合金曲面加強筋板熱壓成形方法》所成形的鋁合金曲面加強筋板,整體性好,零件尺寸精度、型面精度以及表面質量較高;

(2)《一種鋁合金曲面加強筋板熱壓成形方法》採用熱壓成形,可有效避免回彈、起皺和開裂等缺陷的產生;

(3)《一種鋁合金曲面加強筋板熱壓成形方法》採用充氣校形可以實現零件的近淨成形,能有效減少後續加工量,避免後續手工校形,提高效率,降低成本。

附圖說明

圖1為鋁合金曲面加強筋板示意圖;

圖2為熱壓成形鋁合金曲面加強筋板所需板材示意圖;

圖3為鋁合金曲面加強筋板熱壓成形模具示意圖;

圖4為鋁合金曲面加強筋板熱壓、充氣過程示意圖。

技術領域

《一種鋁合金曲面加強筋板熱壓成形方法》屬於精密鈑金加工領域,涉及一種鋁合金曲面加強筋板熱壓成形方法,它適用於成形尺寸精度、型面精度以及表面質量要求較高的鋁合金曲面加強筋板。

權利要求

1.一種鋁合金曲面加強筋板熱壓成形方法,其特徵在於步驟如下:(1)根據需要成形的鋁合金曲面加強筋板外形尺寸和加強筋位置,確定出熱壓成形所需的平面板材厚度、板材尺寸以及加強筋在平面板材上的位置;所述的熱壓成形所需平面板材厚度不小於鋁合金曲面加強筋板最大壁厚;(2)根據加強筋在平面板材上的位置,在平面板材上製備出相應加強筋,並根據需要成形的鋁合金曲面加強筋板的平面展開圖加工出成形所需板材外形;(3)根據需要成形的鋁合金曲面加強筋板的外形尺寸,製作鋁合金曲面加強筋板熱壓成形模具,然後按照鋁合金曲面加強筋板尺寸對熱壓成形模具的型腔進行適當放大加工;所述對熱壓成形模具的型腔進行適當放大加工,使熱壓成形模具型腔尺寸適當放大量為需要成形的鋁合金曲面加強筋板的外形尺寸的3‰~7‰;(4)將步驟(3)製作的熱壓成形模具加熱至熱壓成形溫度後,把步驟(2)製備的板材放於熱壓成形模具的型腔內即上模和下模之間,上模逐漸向下模運動,板材在熱壓成形模具型腔內逐漸變形,直至上模和下模閉合即合模完全,板材熱壓成形完畢;所述熱壓成形溫度為420~520攝氏度,上模向下模運動速度為1~10毫米/秒;(5)步驟(4)完成後,步驟(4)熱壓成形後板材與上模之間形成一個密閉型腔,上模設有通氣孔,通氣孔連線型腔內和外界,通過上模的通氣孔將密閉型腔與外界氣源連通,按照設定的隨時間變化的壓力向密閉型腔通氣加壓校形,使鋁合金曲面加強筋板加強筋之間的曲面部位形成光滑曲面。

2.根據權利要求1所述的一種鋁合金曲面加強筋板熱壓成形方法,其特徵在於:步驟(2)所述在平面板材上製備出相應加強筋的製備方法為化銑加工或者機械銑加工。

3.根據權利要求1所述的一種鋁合金曲面加強筋板熱壓成形方法,其特徵在於:步驟(5)所述載入的氣體壓力為0.1~3兆帕。

實施方式

《一種鋁合金曲面加強筋板熱壓成形方法》屬於精密鈑金加工領域,涉及到一種鋁合金曲面加強筋板熱壓成形方法,它適用於成形尺寸精度、型面精度以及表面質量要求較高的鋁合金曲面加強筋板。該方法如下:①對鋁合金曲面加強筋板進行平面展開;②根據加強筋在平面展開圖中的位置在板材上製備出相應加強筋;③設計並加工鋁合金曲面加強筋板熱壓成形模具;④對鋁合金曲面加強筋板進行熱壓成形;⑤對鋁合金曲面加強筋板進行充氣校形。

《一種鋁合金曲面加強筋板熱壓成形方法》的採用熱壓成形+充氣校形組合工藝成形鋁合金曲面加強筋板,解決了此類零件在常規的冷衝壓或機械加工中尺寸精度和型面精度難以控制的問題,改善了零件的表面質量,避免了鑄造加工中超重問題;先採用熱壓成形,可以有效避免冷成形工藝中回彈、起皺和開裂等缺陷的產生;後採用充氣校形,保證了零件尺寸精度、型面精度以及表面質量要求。

《一種鋁合金曲面加強筋板熱壓成形方法》要成形的鋁合金曲面加強筋板,包括曲面鋁合金板以及曲面鋁合金板一面上的加強筋,加強筋縱橫交替且均勻分布,鋁合金板的另一面為光滑曲面。

以某鋁合金曲面加強筋板為優選的方案示例,其形狀尺寸見圖1,零件材料為5A06鋁合金,外型面為錐形面,外形尺寸656毫米,小端圓弧R400,大端圓弧R500毫米。最厚部位在邊緣與加強筋,厚度為9毫米,最薄部位在加強筋之間厚度為3毫米。優選的加強筋寬度5毫米-10毫米,高度4毫米~6毫米,橫縱各有3條,均勻分布。

具體的優選方案按如下工藝步驟進行:

步驟一,進行平面展開:根據鋁合金曲面加強筋板外形尺寸和加強筋相對位置,設計出熱壓成形所需板材厚度為10毫米~12毫米,根據弧長464毫米(小圓端弧長)和574毫米(大圓端弧長)相等,板材尺寸為656毫米(下料長度,即大圓端和小圓端的距離)、R2762毫米(R代表弧形幾何形狀,坯料小圓端的半徑是2762毫米)、R3417(R代表弧形幾何形狀,坯料大圓端的半徑是3417毫米),同理設計出加強筋在平面展開圖中的位置,如圖2所示;

步驟二,加強筋的製備:如圖2所示,將板材銑成9毫米,而後根據加強筋在平面展開圖中的位置在厚板上製備出相應加強筋,並根據平面展開圖加工出熱壓成形所需板材外形;

步驟三,設計成形模具:設計製作鋁合金曲面加強筋板熱壓成形模具時,要按照鋁合金曲面加強筋板尺寸進行放大加工,放大係數選取為5‰;

步驟四,板材熱壓成形:將步驟三設計製備的熱壓成形模具加熱至460攝氏度~490攝氏度,把步驟二製備的板材放於熱壓成形模具上模1、下模4之間,如圖3所示。上模1上有通氣孔2與外界的氣源連線。上模1逐漸向下運動,速度為1毫米/秒~5毫米/秒,板材3在熱壓成形模具中逐漸變形,直至上模1和下模4合模完全,即板材3熱壓成形完畢;

步驟五,板材充氣校形:步驟四完成後,板材3與上模1之間形成一個密閉型腔,如圖4所示。通過上模1的通氣孔2將密閉型腔與外界氣源連通,按照設定的時間壓力載入曲線向密閉型腔通氣加壓校形,氣體壓力為0.8兆帕~1.2兆帕,使加強筋之間可能下陷的薄壁部位逐漸恢復。

採用此方法製備的鋁合金曲面加強筋板尺寸精度為±0.3毫米,型面精度±0.5毫米,表面粗糙度Ra3.2以下,比截至2017年3月相關方法製造成本降低10%以上,加工效率提高20%以上。

《一種鋁合金曲面加強筋板熱壓成形方法》還有一種優選方案,在步驟(1)所述的熱壓成形所需平面板材厚度等於鋁合金曲面加強筋板最大壁厚,鋁合金曲面加強筋板加工效率比2017年3月相關方法提高30%以上。

《一種鋁合金曲面加強筋板熱壓成形方法》還有一種優選方案,在步驟(4)所述的超塑成形溫度為420~460攝氏度,可使鋁合金曲面加強筋板成形成本比2017年3月相關技術降低20%以上。

《一種鋁合金曲面加強筋板熱壓成形方法》還有一種優選方案,在步驟(5)所述載入的氣體壓力為1~3兆帕,可使鋁合金曲面加強筋板成形尺寸精度提高到±0.2毫米以上,使航天飛行器有更優異的氣動外形,有利於航天飛行器的姿態控制。

專利榮譽

2021年6月24日,《一種鋁合金曲面加強筋板熱壓成形方法》獲得第二十二屆中國專利銀獎。