專利背景

常規

再生橡膠是將廢舊輪胎破碎、造粒,然後添加活化劑、脫硫劑彭潤軟化劑、水在脫硫罐中經高溫高壓降解脫硫後再經機械捏煉、精煉,製成可用於橡膠加工業的再生橡膠。常規再生橡膠可廣泛套用於輪胎、鞋類、管帶等橡膠製造行業。但是,在這些橡膠製品中都需要製備一些密度高,硬度大的部件膠料。這需要對再生橡膠進行再次加工,在橡膠加工企業中由於設備、生產環境等原因的限制,製備高密度、高硬度的膠料都需要在煉膠設備中投入大量高密度填充物質因而帶來能耗高、粉塵污染大的問題,而且膠料質量也很難達到要求。

發明內容

專利目的

該發明的目的是提供了一種可以解決上述問題的至少一部分的新脫硫罐及高密度再生橡膠的製作方法。

技術方案

《一種脫硫罐及高密度再生橡膠的製作方法》包括脫硫罐本體,所述脫硫罐本體上安裝有溫度控制裝置和壓力控制裝置,所述溫度控制裝置包括數字溫度儀,所述壓力控制裝置包括數字壓力計,所述數字溫度儀的最大量程大於250℃,所述數字壓力計的最大量程大於3.5兆帕。

可選的,所述溫度控制裝置還包括加熱裝置,所述壓力控制裝置還包括增壓閥和泄壓閥。

可選的,所述脫硫罐本體內部還安裝有紅外線發射裝置。

可選的,所述脫硫罐還包括廢氣回收裝置。

根據該發明的另一個方面提供了一種高密度再生橡膠的製作方法,包括,步驟1,脫硫,所述脫硫需要的材料按重量份數計包括:輪胎膠粉100份,活化劑0.2-0.5份,樹脂增塑劑3-6份,彭潤軟化劑11-17份,陶土250-400份,輕質碳酸鈣80-150份,硫酸鋇60-80份,水6-10份;具體步驟為,將上述材料混合投入脫硫罐中脫硫,其中,脫硫罐內的溫度為200-215℃,壓力為2.75-3.0兆帕,脫硫時間為3.5小時。步驟2,捏煉,將脫硫後得到的膠粉置入捏煉機中進行捏煉。步驟3,精煉,將捏煉後的橡膠製品加入精煉機精煉,得到高密度再生橡膠。

可選的,所述脫硫步驟之前還包括步驟a,將樹脂增塑劑打碎至直徑5厘米以下的小塊。

可選的,所述脫硫步驟之前還包括步驟b,將水及彭潤軟化劑混合加熱至可流動狀態。

可選的,在步驟1之前還包括步驟c,將破舊輪胎粉碎、造粒得到輪胎膠粉。

可選的,在步驟a之前還包括步驟c,將破舊輪胎粉碎、造粒得到輪胎膠粉。

可選的,所述脫硫步驟之前還包括步驟a和/或步驟b,所述步驟a和/或步驟b之前還包括步驟c,將破舊輪胎粉碎、造粒得到輪胎膠粉;所述步驟a為將樹脂增塑劑打碎至直徑5厘米以下的小塊;所述步驟b為將水及彭潤軟化劑混合加熱至可流動狀態。

改善效果

《一種脫硫罐及高密度再生橡膠的製作方法》提供的脫硫罐,在脫硫罐本體上安裝最大量程為250℃的數字溫度儀,最大量程為3.5兆帕的數字壓力計,通過該數字溫度儀和數字壓力計控制脫硫罐內的溫度和壓力,從而可以在脫硫的步驟中添加該發明提供的材料來生產出高密度再生橡膠,在橡膠加工企業中可以直接使用,不用再次加工,因此,使用該發明提供的脫硫罐及高密度再生橡膠的製作方法,既提高了生產效率,又降低了能耗,防止了再次加工帶來的粉塵污染。

附圖說明

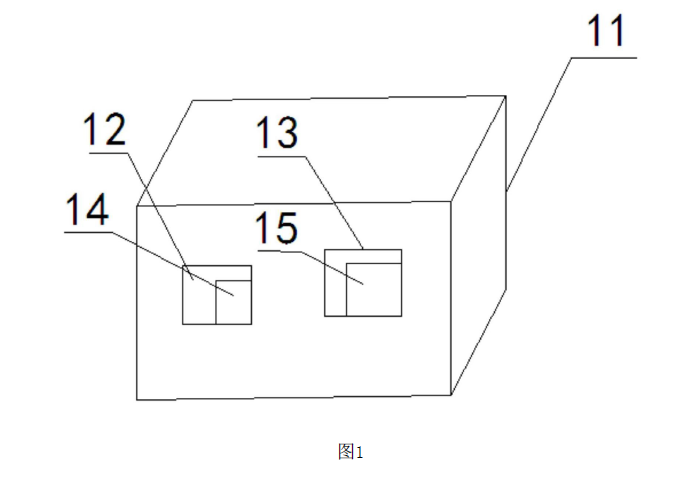

圖1為《一種脫硫罐及高密度再生橡膠的製作方法》的結構示意圖;

其中,11、脫硫罐本體;12、溫度控制裝置;13、壓力控制裝置;14、數字溫度儀;15、數字壓力計。

權利要求

1.《一種脫硫罐及高密度再生橡膠的製作方法》其特徵在於,包括,

步驟1,脫硫,所述脫硫需要的材料按重量份數計包括:輪胎膠粉100份,活化劑0.2-0.5份,樹脂增塑劑3-6份,彭潤軟化劑11-17份,陶土250-400份,輕質碳酸鈣80-150份,硫酸鋇60-80份,水6-10份;

具體步驟為,將上述材料混合投入脫硫罐中脫硫,其中,脫硫罐內的溫度為200-215℃,壓力為2.75-3.0兆帕,脫硫時間為3.5小時;

步驟2,捏煉,將脫硫後得到的膠粉置入捏煉機中進行捏煉;

步驟3,精煉,將捏煉後的橡膠製品加入精煉機精煉,得到高密度再生橡膠。

2.根據權利要求1所述的高密度再生橡膠的製作方法,其特徵在於,所述脫硫步驟之前還包括步驟a,將樹脂增塑劑打碎至直徑5厘米以下的小塊。

3.根據權利要求1或2所述的高密度再生橡膠的製作方法,其特徵在於,所述脫硫步驟之前還包括步驟b,將水及彭潤軟化劑混合加熱至可流動狀態。

4.根據權利要求1所述的高密度再生橡膠的製作方法,其特徵在於,在步驟1之前還包括步驟c,將破舊輪胎粉碎、造粒得到輪胎膠粉。

5.根據權利要求2所述的高密度再生橡膠的製作方法,其特徵在於,在步驟a之前還包括步驟c,將破舊輪胎粉碎、造粒得到輪胎膠粉。

6.根據權利要求1所述的高密度再生橡膠的製作方法,其特徵在於,所述脫硫步驟之前還包括步驟a和/或步驟b,所述步驟a和/或步驟b之前還包括步驟c,將破舊輪胎粉碎、造粒得到輪胎膠粉;

所述步驟a為將樹脂增塑劑打碎至直徑5厘米以下的小塊;所述步驟b為將水及彭潤軟化劑混合加熱至可流動狀態。

實施方式

操作內容

《一種脫硫罐及高密度再生橡膠的製作方法》包括脫硫罐本體11,所述脫硫罐本體上安裝有溫度控制裝置12和壓力控制裝置13,所述溫度控制裝置包括數字溫度儀14,所述壓力控制裝置包括數字壓力計15,所述數字溫度儀的最大量程大於250℃,所述數字壓力計的最大量程大於3.5兆帕。

所述溫度控制裝置可以是外部連線加熱裝置,這樣,加熱裝置有故障時方便維修。最好是溫度控制裝置包括加熱裝置,這樣不但方便控制,而且加熱裝置做為脫硫罐的一部分,工作時熱量損失小;所述壓力控制裝置最好還包括增壓閥和泄壓閥以方便調節脫硫罐內部的壓力。

該申請中,所述脫硫罐本體內部最好還安裝有紅外線發射裝置,利用紅外線發射裝置發射的紅外線穿透到原子、分子的間隙,會使原子、分子的振動加快、間距拉大,增加反應效率。

為了減小脫硫過程中帶來的廢棄污染,所述脫硫罐還安裝有廢氣回收裝置,廢氣回收裝置是2015年12月之前的裝置。

根據該發明的另一個方面提供了一種高密度再生橡膠的製作方法,此處所述的高密度再生橡膠指的是密度大於1.6克/立方厘米的再生橡膠,該方法包括,步驟1,脫硫,所述脫硫需要的材料按重量份數計包括:輪胎膠粉100份,活化劑0.2-0.5份,樹脂增塑劑3-6份,彭潤軟化劑11-17份,陶土250-400份,輕質碳酸鈣80-150份,硫酸鋇60-80份,水6-10份;該申請所述的輪胎膠粉最好是20#輪胎膠粉,活化劑最好用古馬隆樹脂,樹脂增塑劑最好用松香,彭潤軟化劑,一般也稱為軟化劑,橡膠軟化劑等,該申請的材料都可在市面購買此處不再贅述,但是該配方是申請人經過長時間努力研製的,是該發明的重點。具體脫硫步驟為,將上述材料混合投入脫硫罐中脫硫,其中,脫硫罐內的溫度為200-215℃,壓力為2.75-3.0兆帕,脫硫時間為3.5小時。步驟2,捏煉,將脫硫後得到的膠粉置入捏煉機中進行捏煉。步驟3,精煉,將捏煉後的橡膠製品加入精煉機精煉,得到高密度再生橡膠。在實際生產中,購買的輪胎膠粉一般質量不合格,影響影響生產出的高密度橡膠的質量,為此,在步驟1之前最好還包括有步驟c將破舊輪胎粉碎、造粒得到輪胎膠粉,粉碎、造粒工藝是該領域技術人員熟知的。

通常輪胎再生橡膠的密度只能達到1.24克/立方厘米,而使用該方法生產的高密度再生橡膠,密度可達到1.6-1.8克/立方厘米,用該方法生產的高密度再生橡膠製得的產品更結實耐用,深受橡膠加工廠家的歡迎。

在實際的生產過程中,由於樹脂增塑劑為塊狀,體積相對較大,反應後可能會有殘留,從而使生產出的高密度再生橡膠有結塊的現象,影響產品的質量,為此,在脫硫步驟前,最好增加步驟a,將樹脂增塑劑打碎至直徑5厘米以下的小塊,這樣利於使樹脂增塑劑反應完全。

彭潤軟化劑一般為固態,直接使用反應時間一般比較長,影響生產效率,為此,所述脫硫步驟之前還包括步驟b,將水及彭潤軟化劑混合加熱至可流動狀態。需要說明的是,步驟a和步驟b沒有先後順序,可以是同時的,也可以是一個步驟在先另一個步驟在後,此處不做具體限定。但是,如果使用步驟c,步驟c要在步驟a和步驟b之前。

實施案例

《一種脫硫罐及高密度再生橡膠的製作方法》所述的高密度再生橡膠指的是密度大於1.6克/立方厘米的再生橡膠,該方法包括,步驟c,將破舊輪胎粉碎、造粒得到輪胎膠粉。步驟a,將樹脂增塑劑打碎至直徑5厘米以下的小塊,這樣利於使樹脂增塑劑反應完全。步驟1,脫硫,所述脫硫需要的材料按重量份數計包括:輪胎膠粉100份,活化劑0.2-0.5份,樹脂

增塑劑3-6份,彭潤

軟化劑11-17份,

陶土250-400份,輕質碳酸鈣80-150份,硫酸鋇60-80份,水6-10份;具體脫硫步驟為,將上述材料混合投入脫硫罐中脫硫,其中,脫硫罐內的溫度為200-215℃,壓力為2.75-3.0兆帕,脫硫時間為3.5小時。步驟2,捏煉,將脫硫後得到的膠粉置入捏煉機中進行捏煉。步驟3,精煉,將捏煉後的橡膠製品加入精煉機精煉,得到高密度再生橡膠。

一種高密度再生橡膠的製作方法,此處所述的高密度再生橡膠指的是密度大於1.6克/立方厘米的再生橡膠,該方法包括,步驟c,將破舊輪胎粉碎、造粒得到輪胎膠粉。步驟b,將水及彭潤軟化劑混合加熱至可流動狀態。步驟1,脫硫,所述脫硫需要的材料按重量份數計包括:輪胎膠粉100份,活化劑0.2-0.5份,樹脂增塑劑3-6份,彭潤軟化劑11-17份,陶土250-400份,輕質碳酸鈣80-150份,硫酸鋇60-80份,水6-10份;具體脫硫步驟為,將上述材料混合投入脫硫罐中脫硫,其中,脫硫罐內的溫度為200-215℃,壓力為2.75-3.0兆帕,脫硫時間為3.5小時。步驟2,捏煉,將脫硫後得到的膠粉置入捏煉機中進行捏煉。步驟3,精煉,將捏煉後的橡膠製品加入精煉機精煉,得到高密度再生橡膠。

榮譽表彰

2021年11月,《一種脫硫罐及高密度再生橡膠的製作方法》獲得2020年度四川專利獎三等獎。