專利背景

四氧化三鈷是一種黑色粉末,主要套用於玻璃陶瓷行業、電子行業或還原後套用於硬質合金等行業。四氧化三鈷還原後製成的鈷粉可廣泛套用於

硬質合金、

金剛石工具、電池材料以及磁性材料等領域。2006年前,中國國內外生產四氧化三鈷的方法,大多是以草酸鈷為原料,向反應爐內通入空氣,經反應後而得四氧化三鈷。2006年4月之前的實現該生產方法的裝備為單管或多管馬弗爐。

草酸鈷生產四氧化三鈷時,從殼體一端的進料口將裝有草酸鈷的舟皿逐個推入爐管內,待爐管內的舟皿放滿後,將兩端的進、出料口封閉,而後向反應爐內通入空氣並通過電爐絲對爐管進行加熱。反應完成後,將進、出料口打開,從出料口取出

舟皿,此時舟皿內的草酸鈷已反應而成四氧化三鈷。這種製作方式,存在著如下的弊端:一是極難生產粒徑小於2.5微米的細四氧化三鈷;二是生產效率低,這是由於它的生產過程為間歇式,無法實現連續生產;三是操作工人勞動強度大,這是由於操作工人需將草酸鈷裝入舟皿,接著再將舟皿推入爐內,反應完後需將舟皿從爐管內取出,最後還需將舟皿內的四氧化三鈷倒出,多個環節需要手工操作;四是設備造價高,由於採用鋼鐵外殼和爐管以及包繞在爐管外的電爐絲,造成設備成本昂貴,且電爐絲出現損壞時不便於維修;五是生產過程耗能大,由於採用電爐絲加熱,生產過程為間歇式,龐大的馬弗爐外殼及外露的爐 管和大量舟皿的冷進熱出,帶來了巨大的耗能;六是產品質量不穩定,產品粒度分布不均勻,且有海綿狀結塊,這是由於草酸鈷堆集在舟皿內,表層與裡層的草酸鈷接觸空氣程度不一,造成反應進程不一;七是極易造成環境污染,由於草酸鈷裝入舟皿、舟皿推入爐內、爐內取出舟皿、舟皿內的四氧化三鈷倒出等工序,都會造成粉塵的飄逸,對周圍環境會產生較大污染,同時,向爐內通入空氣也會帶起粉塵,當打開進、出料口的爐門時,爐管內帶粉塵的空氣會從進、出料口飄出,增加了對工作環境的粉塵污染,嚴重影響了操作工人的身體健康。

發明內容

專利目的

該發明的目的在於克服2006年4月之前的技術之不足,提供一種節能型草酸鈷連續生產四氧化三鈷的方法及裝置,具有能耗低、環境污染小、設備造價低、可穩定連續生產細到0.2微米的四氧化三鈷、產品質量穩定的特點,並大大提高勞動生產效率,減輕操作工人的勞動強度,消除生產過程中粉塵飄逸,淨化生產環境,保證操作工人的身體健康。

技術方案

《一種節能型草酸鈷連續生產四氧化三鈷的方法及裝置》所述方法包括如下步驟:

a.採用螺旋送料方式向反應爐的第一區連續送入草酸鈷原料;

b.初始由反應爐的第一區的底端送入加熱的空氣,熱空氣的溫度設定在能使草酸鈷生成四氧化三鈷的反應起動的區間;

c.調節通入空氣的流量,使在第一區內的粉體實現氣固流態化,建立有一定高度的第一沸騰層;

d.反應開始進行後,草酸鈷熱解會析出大量熱量,當草酸鈷分解產生的熱足以維持反應溫度後,停止通入加熱的空氣,轉為通入常溫的空氣,並通過調 節空氣流量來調節爐溫,使爐溫維持在草酸鈷生成四氧化三鈷的反應溫度;

e.反應過程中,草酸鈷與空氣在第一沸騰層中受熱後反應生成四氧化三鈷、水分子和二氧化碳;翻滾在第一區沸騰層的四氧化三鈷粉體,以流態化方式通過溢流管被引至反應爐的第二區;水分子和二氧化碳則由第一區的頂端逸出,部分隨空氣一同從頂端逸出的細粉體則由第一集塵器加以收集;

f.向反應爐的第二區內連續不斷地通入常溫的空氣,並通過調節通入空氣的流入量,使在第二區內的細粉體實現氣固流態化,建立有一定高度的第二沸騰層;

g.進入第二沸騰層內的四氧化三鈷細粉體被通入的空氣所冷卻;翻滾在第二區沸騰層的四氧化三鈷粉體,以流態化方式從溢流口被引入成品收集容器;隨空氣從第二區頂端逸出的粉體則由第二集塵器加以收集。

該發明的節能型草酸鈷連續生產四氧化三鈷的方法,其初始通入的熱空氣的溫度設定在可使草酸鈷反應生成四氧化三鈷的溫度區間,與傳統方法所要求的溫度相同。該發明的節能型草酸鈷連續生產四氧化三鈷的方法,其第一沸騰層和第二沸騰層的高度等於反應爐第一區或第二區溢流口與各自底部的距離,第一沸騰層的高度應確保沸騰層內翻滾的粉體具有一定的數量、熱容及反應時間;第二沸騰層的高度應確保沸騰層內翻滾的粉體具有一定的數量及冷卻時間。

該發明的草酸鈷連續生產四氧化三鈷的方法,其第一沸騰層為反應層,在這裡草酸鈷分解生成四氧化三鈷,當反應開始進行後,草酸鈷熱解會析出大量 熱量,這些熱量可以維持新進入第一區的草酸鈷與空氣產生反應而生成四氧化三鈷所需要的溫度,這樣,在反應過程中,就不需要繼續通入熱空氣,而是通入常溫的空氣即可,因而大大降低了能耗。改為通入常溫的空氣後,可以通過調節空氣流量來實現調節爐溫,防止粉末物料燒結。該發明的草酸鈷連續生產四氧化三鈷的方法,其第二沸騰層為冷卻層,在這裡四氧化三鈷被冷卻,冷卻後的四氧化三鈷就可直接包裝、運輸。

一種如上所述草酸鈷連續生產四氧化三鈷的裝置,它包括一呈長條豎狀而置的由金屬材料製作而成的具有筒形結構的爐本體,爐本體在大約中部位置由隔板密封隔成上、下兩腔體;上腔體的上部設有通出爐外的進料口,其頂端通過管道接至第一集塵器,進料口處裝有帶貯料斗的螺旋給料機,下部裝有可透氣流的第一空氣分布板,第一空氣分布板下的腔體與輸送空氣的管道相連線,第一空氣分布板上設有由氣固流態化形成的第一沸騰層,在第一沸騰層的表層位置的爐本體上設有第一溢流口,通過溢管和第二沸騰層下端連通;下腔體的底部裝有可透氣流的第二空氣分布板,第二空氣分布板下的腔體與輸送空氣管道相連線,第二空氣分布板上設有由氣固流態化構成的第二沸騰層,在第二沸騰層的表層位置的爐本體上設有第二溢流口,第二溢流口通過溢出管道接成品收集容器,在第二沸騰層的底層位置的爐本體上設有溢流入口,入口與第一溢流口之間通過溢流管相連線,下腔的頂部設有排氣口,排氣口通過管道接至第二集塵器。

所述的爐本體為不鏽鋼材料製作而成的筒形體。所述的爐本體的頂部是由下向上呈漸次增大的錐形腔體。所述的第一空氣分布板上均勻設有許多帶有微孔的風帽。所述的第二空氣分布板上均勻設有許多帶有微孔的風帽。所述的第二集塵器上還設有出氣口,第二集塵器的出氣口通過管道接至淨化裝置,淨化裝置通過管道接至氣泵,氣泵的出口接至第二空氣分布板下的腔體。所述的爐本體的上腔體的外部還包裹有保溫層。

該發明的草酸鈷連續生產四氧化三鈷的裝置,在製備時,草酸鈷原料由帶貯料斗的螺旋給料機進入爐本體的上腔,初始向上腔體內通入熱空氣,在第一空氣分布板上方建立第一沸騰層。反應開始進行後,草酸鈷熱解會析出大量熱量,當草酸鈷分解產生的熱足以維持反應溫度後,停止通入加熱的空氣,而轉為通入常溫的空氣,此後,一般無需再通入熱空氣。在上腔體的第一沸騰層內,草酸鈷與空氣發生瞬間反應而生成四氧化三鈷、水分子和二氧化碳,四氧化三鈷從第一溢流口流至爐本體的下腔,水分子、二氧化碳以及部分粉體細塵則由頂端進入第一集塵器。向爐本體的下腔通入常溫的空氣,在第二空氣分布板上方建立第二沸騰層。在第二沸騰層內,向上的空氣與四氧化三鈷粉體相接觸,在流態化中完成熱交換帶走四氧化三鈷粉體的熱量,使四氧化三鈷粉體降溫,四氧化三鈷粉體在流態化過程中,流入第二溢流口,進入成品收集容器。由於上部草酸鈷原料不斷進入,爐本體的上、下腔不斷有空氣進入,依靠草酸鈷分解的放熱反應所產生的熱能,反應過程可以連續不斷地進行。

有益效果

《一種節能型草酸鈷連續生產四氧化三鈷的方法及裝置》的有益效果是,由於採用了將草酸鈷熱解所析出的大量熱量,來維持反應持續進行,熱空氣只是初始時需要,此後整個生產過程不再需要補充熱量,這種利用草酸鈷生成四氧化三鈷的放熱反應以及通過調節空氣的進入量來控制反應溫度,達到了實現控制四氧化三鈷粉末粒度的目的。相對於原有的生產方式和設備,可以帶來如下的有益效果:一是整個生產過程除起始階段外不需要任何加熱,大大降低了能耗;二是生產過程是連續進行,大大提高了生產 效率;三是操作簡便,操作工人只需將草酸鈷裝入進料漏斗,其他工序均不需人工操作,大大降低了工人的勞動強度;四是設備的造價低,原有設備造價約需20-40萬元,而2006年4月之前的設備造價僅需幾萬元;五是產品質量更穩定,產品的粒度分布均勻,這是由於草酸鈷呈飄浮狀與空氣全方位接觸進行反應,熱質交換完整快速,消除了造成粒度分布不均的因素;六是大大降低了對環境的污染,由於僅需將草酸鈷裝入漏斗,其它裝卸粉體的工序均已免除,實現無塵操作、清潔生產,淨化了生產環境,保護了操作工人的身體健康。

附圖說明

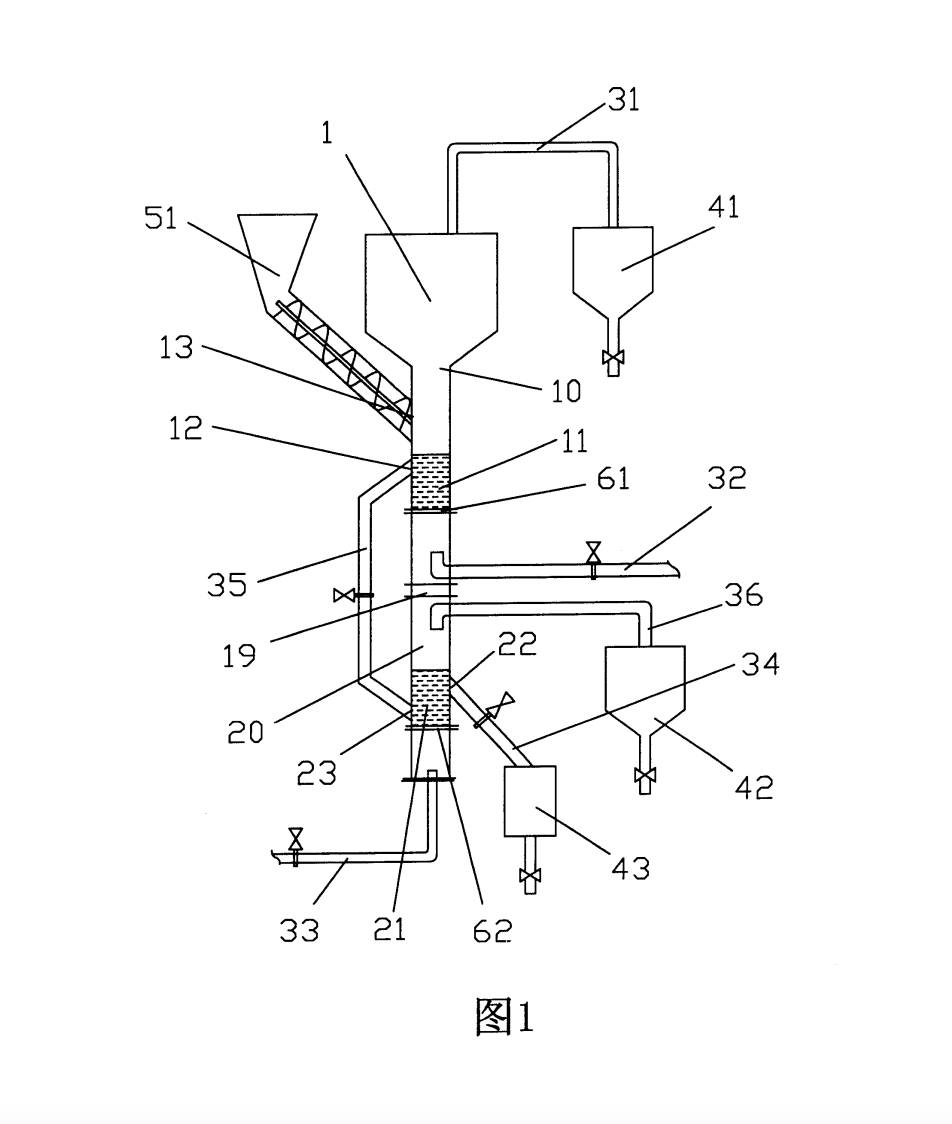

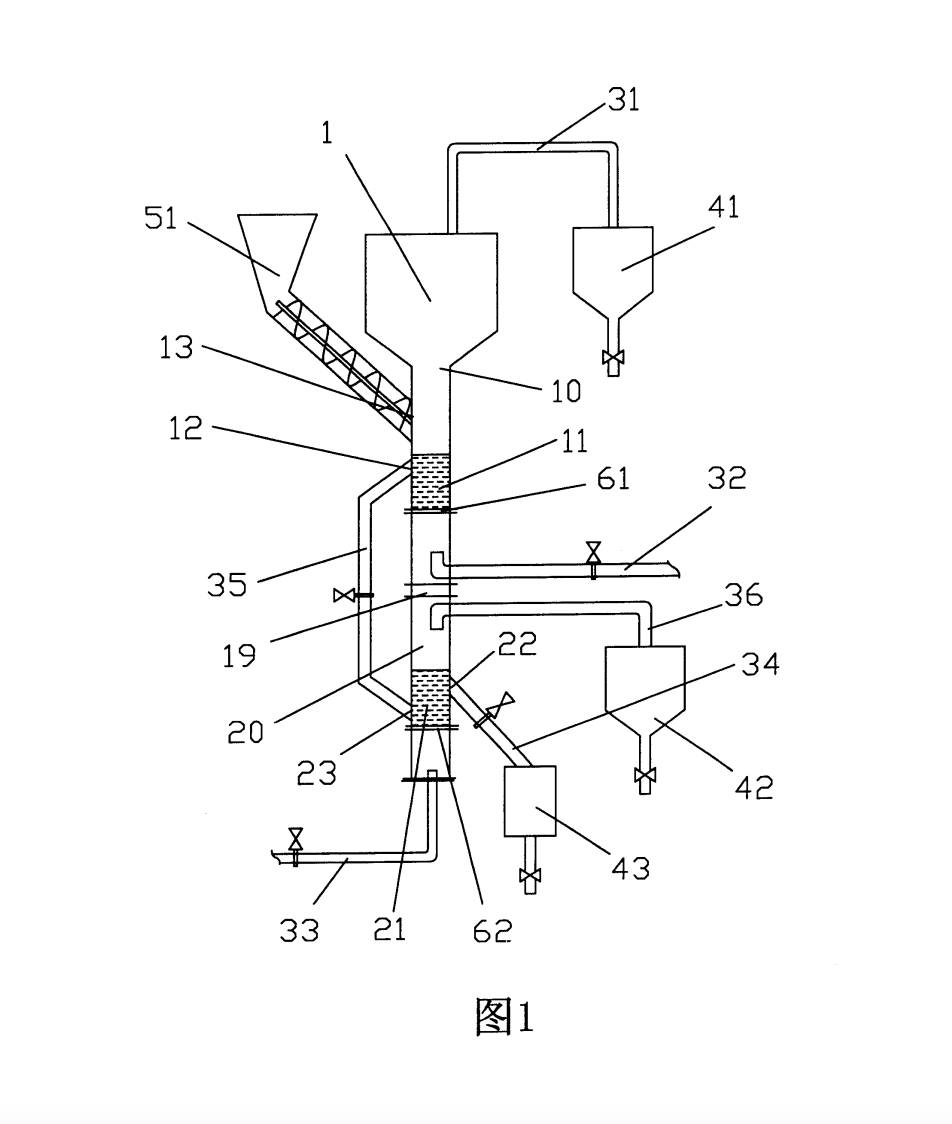

圖1是節能型草酸鈷連續生產四氧化三鈷的裝置的構造示意圖。

附圖說明

權利要求

1.一種節能型草酸鈷連續生產四氧化三鈷的方法,其特徵在於:它包括如下步驟:

a.採用螺旋送料方式向反應爐的第一區連續送入草酸鈷原料;

b.初始由反應爐的第一區的底端送入加熱的空氣,熱空氣的溫度設定在能使草酸鈷生成四氧化三鈷的反應起動的區間;

c.調節通入空氣的流量,使在第一區內的粉體實現氣固流態化,建立有一定高度的第一沸騰層;

d.反應開始進行後,草酸鈷熱解會析出大量熱量,當草酸鈷分解產生的熱足以維持反應溫度後,停止通入加熱的空氣,轉為通入常溫的空氣,並通過調節空氣流量來調節爐溫,使爐溫維持在草酸鈷生成四氧化三鈷的反應溫度;

e.反應過程中,草酸鈷與空氣在第一沸騰層中受熱後反應生成四氧化三鈷、水分子和二氧化碳;翻滾在第一區沸騰層的四氧化三鈷粉體,以流態化方式通過溢流管被引至反應爐的第二區;水分子和二氧化碳則由第一區的頂端逸出,部分隨空氣一同從頂端逸出的細粉體則由第一集塵器加以收集;

f.向反應爐的第二區內連續不斷地通入常溫的空氣,並通過調節通入空氣的流入量,使在第二區內的細粉體實現氣固流態化,建立有一定高度的第二沸騰層;

g.進入第二沸騰層內的四氧化三鈷細粉體被通入的空氣所冷卻;翻滾在第二區沸騰層的四氧化三鈷粉體,以流態化方式從溢流口被引入成品收集容器;隨空氣從第二區頂端逸出的粉體則由第二集塵器加以收集。

2.一種如權利要求1所述的節能型草酸鈷連續生產四氧化三鈷的裝置,其特徵在於:它包括一呈長條豎狀而置的由金屬材料製作而成的具有筒形結構的爐本體,爐本體在大約中部位置由隔板密封隔成上、下兩腔體;上腔體的上部設有通出爐外的進料口,其頂端通過管道接至第一集塵器,進料口處裝有帶貯料斗的螺旋給料機,下部裝有可透氣流的第一空氣分布板,第一空氣分布板下的腔體與輸送空氣的管道相連線,第一空氣分布板上設有由氣固流態化形成的第一沸騰層,在第一沸騰層的表層位置的爐本體上設有第一溢流口,通過溢管和第二沸騰層下端連通;下腔體的底部裝有可透氣流的第二空氣分布板,第二空氣分布板下的腔體與輸送空氣管道相連線,第二空氣分布板上設有由氣固流態化構成的第二沸騰層,在第二沸騰層的表層位置的爐本體上設有第二溢流口,第二溢流口通過溢出管道接成品收集容器,在第二沸騰層的底層位置的爐本體上設有溢流入口,入口與第一溢流口之間通過溢流管相連線,下腔的頂部設有排氣口,排氣口通過管道接至第二集塵器。

3.根據權利要求2所述的一種節能型草酸鈷連續生產四氧化三鈷的裝置,其特徵在於:所述的爐本體為不鏽鋼材料製作而成的筒形體。

4.根據權利要求2所述的一種節能型草酸鈷連續生產四氧化三鈷的裝置,其特徵在於:所述的爐本體的頂部是由下向上呈漸次增大的錐形腔體。

5.根據權利要求2所述的一種節能型草酸鈷連續生產四氧化三鈷的裝置,其特徵在於:所述的第一空氣分布板上均勻設有許多帶有微孔的風帽。

6.根據權利要求2所述的一種節能型草酸鈷連續生產四氧化三鈷的裝置,其特徵在於:所述的第二空氣分布板上均勻設有許多帶有微孔的風帽。

7.根據權利要求2所述的一種節能型草酸鈷連續生產四氧化三鈷的裝置, 其特徵在於:所述的第二集塵器上還設有出氣口,第二集塵器的出氣口通過管道接至淨化裝置,淨化裝置通過管道接至氣泵,氣泵的出口接至第二空氣分布板下的腔體。

8.根據權利要求2所述的一種節能型草酸鈷連續生產四氧化三鈷的裝置,其特徵在於:所述的爐本體的上腔體的外部還包裹有保溫層。

實施方式

參見圖1所示,該發明的一種節能型草酸鈷連續生產四氧化三鈷的裝置,它包括一呈長條豎狀而置的由金屬材料製作而成的具有筒形結構的爐本體1,爐本體1在大約中部位置由隔板19密封隔成上腔體10、下腔體20;上腔體10的上部設有通出爐外的進料口13,其頂端通過管道31接至第一集塵器41,進料口13處裝有帶貯料斗的螺旋給料機51,下部裝有可透氣流的第一空氣分布板61,第一空氣分布板61下的腔體與輸送空氣的管道32相連線,第一空氣分布板61上設有由氣固流態化形成的第一沸騰層11,在第一沸騰層11的表層位置的爐本體上設有第一溢流口12,通過溢管35和第二沸騰層21下端連通;下腔體20的底部裝有可透氣流的第二空氣分布板62,第二空氣分布板62下的腔體與輸送空氣管道33相連線,第二空氣分布板62上設有由氣固流態化構成的第二沸騰層21,在第二沸騰層21的表層位置的爐本體上設有第二溢流口22,第 二溢流口22通過溢出管道34接成品收集容器43,在第二沸騰層21的底層位置的爐本體上設有溢流入口23,入口23與第一溢流口12之間通過溢流管35相連線,下腔20的頂部設有排氣口,排氣口通過管道36接至第二集塵器42。

其中,爐本體1為不鏽鋼材料製作而成的筒形體;爐本體1的頂部是由下向上呈漸次增大的錐形腔體,第一空氣分布板61上均勻設有許多帶有微孔的風帽;第二空氣分布板62上均勻設有許多帶有微孔的風帽;在爐本體1的上腔體的外部還包裹有保溫層(圖中未示出)。下面結合該發明的裝置,進一步說明該發明的節能型草酸鈷連續生產四氧化三鈷的方法。該發明的一種節能型草酸鈷連續生產四氧化三鈷的方法,它包括如下步驟:

步驟a.通過帶貯料斗的螺旋給料機51向爐本體的上腔10連續送入草酸鈷原料;

步驟b.初始由反應爐的上腔10的底端送入加熱的空氣,在輸送空氣管道32內通有熱空氣或普通空氣,先是通過管道32的閥門控制,將熱空氣送入第一空氣分布板61下的腔體內,並經由第一空氣分布板61向上進入第一空氣分布板61與爐本體1頂端之間的腔中,熱空氣的溫度設定在能使草酸鈷生成四氧化三鈷的反應起動的區間;

步驟c.通過調節通入的氣流量,可以在第一空氣分布板61上形成一沸騰層,即第一沸騰層11,第一沸騰層11的高度超過第一溢流口12;第一沸騰層的高度通過調節空氣流量來實現,不同位置的氣流量則可以通過第一空氣分布板61上的風帽(圖中未示出)的分布來實現;

步驟d.反應開始進行後,草酸鈷熱解會析出大量熱量,當草酸鈷分解產生的熱足以維持反應溫度後,停止由管道32通入加熱的空氣,轉為由管道32通 入常溫的空氣,並通過調節空氣流量來調節爐溫,使爐溫維持在草酸鈷生成四氧化三鈷的反應溫度;

步驟e.反應過程中,草酸鈷與空氣在第一沸騰層11中受熱後反應生成四氧化三鈷、水分子和二氧化碳;翻滾在第一沸騰層11的四氧化三鈷粉體,以流態化方式從溢流口12通過溢流管35被引至反應爐的下腔20;水分子和二氧化碳則由上腔10的頂端逸出,部分隨空氣一同從頂端逸出的細粉體則通過管道31由第一集塵器41加以收集;

步驟f.向反應爐的下腔20的底端連續不斷地通入常溫的空氣,並通過調節通入空氣的流入量,使在下腔20內的細粉體實現氣固流態化,建立有一定高度的第二沸騰層21;第二沸騰層21的高度超過第二溢流口22;第二沸騰層21的高度通過調節空氣流量來實現,不同位置的氣流量則可以通過第二空氣分布板62上的風帽(圖中未示出)的分布來實現;

步驟g.進入第二沸騰層21內的四氧化三鈷細粉體被通入的空氣所冷卻;翻滾在第二沸騰層21的四氧化三鈷粉體,以流態化方式從第二溢流口22並通過管道34被引入成品收集容器43;隨空氣從下腔20頂端逸出的粉體則由第二集塵器42加以收集。這樣,成品收集容器43、第一集塵器41、第二集塵器42收集到的即為四氧化三鈷粉體。

榮譽表彰

2015年11月27日,《一種節能型草酸鈷連續生產四氧化三鈷的方法及裝置》獲得

第十七屆中國專利獎優秀獎。