專利背景

稻殼作為穀物加工的主要副產品之一,是一種量大面廣價廉的可再生資源。稻殼表面堅硬,矽含量高,不易被細菌分解,且堆積密度小,廢棄破壞環境,成為米業企業的包袱,稻殼的開發利用意義重大。碳化稻殼是指稻殼經過加熱至其著火點溫度以下,使其不充分燃燒而形成的木炭化物質。其具重量輕、熔點高、性能穩定、雜質少以及實用方便的特點。適用於鋼鐵企業中的

鋼水包、

鐵水包、模鑄及其他金屬表面覆蓋保溫。碳化稻殼已廣泛套用於鋼鐵、化工、電子等行業。

在稻殼碳化過程中熱解溫度對製備的稻殼炭的理化性質影響最為明顯。分別於100-500℃範圍內燃燒稻殼製備生物質炭,經分析表明,生物質炭比表面積、灰分含量、pH值均隨熱解溫度的提高而增加,但稻殼炭產量降低;元素分析結果表明,製備的生物質炭除富含碳外,還含有大量其他元素,如N、P、Ca和Mg,熱解溫度越高,製備出的稻殼炭的P、Ca和Mg等元素含量越高。厭氧條件下熱解農作物秸稈製備的稻殼炭的碳含量隨製備溫度的提高,含量逐漸提高,而H和O的含量則逐漸降低。250-650℃條件下熱解製備的稻殼炭的總比表面積隨熱解溫度的升高變大,而微孔孔徑隨熱解溫度提升逐漸變小,對環境污染物的吸附作用也逐漸增強。由此可見,不同溫度條件下熱解製備的稻殼炭的成分含量、酸鹼度、比表面積以及微孔孔徑等均有很大差異。

碳化稻殼生產方法較多,傳統方法是露天建碳化窯,碳化過程產生的熱烈及煙氣直接排祥空氣中,對環境造成嚴重污染;2013年前,報導的生物質炭製備技術主要採用經晾乾的稻殼後,置於碳化爐內,通過燃燒室稻殼的有氧充分燃燒產生的熱源或其他熱源加熱,對熱解溫度不加控制,這樣製備出來的生物質炭一般熱解溫度都在500℃以上,製備出的稻殼炭性質難以控制,另外,對所碳化的稻殼沒有進行有效的冷卻,不能達到連續生產,達不到根據需要製備合適生物質炭的目的,而且速度慢,效率低等缺陷。

發明內容

專利目的

《一種稻殼碳化裝置及稻殼碳化方法》要解決的第一個技術問題是提供一種稻殼碳化裝置,所述稻殼碳化裝置爐體內壁覆有耐高溫隔熱材料,可以減小碳化過程中的能量損失,提高熱量的利用率;其進料口和出料口都採取了密封措施,可以為熱解碳化提供密封缺氧的環境;且設有用於監控的熱電偶,可以根據不同物料調節碳化溫度;碳化室下部設有內壁光滑鋼管,使碳化後的高溫稻殼滑到轉動滾筒,可使溫度迅速冷卻,提高碳化質量。

技術方案

《一種稻殼碳化裝置及稻殼碳化方法》採用下述技術方案:

一種稻殼碳化裝置,包括碳化室、滑動爐蓋、內壁光滑鋼管、滾筒、爐體支架;所述碳化室頂部中心位置為進料口,滑動爐蓋蓋於碳化室的進料口;所述內壁光滑鋼管的一端與碳化室底部中心位置的出料口相連線,連線的部位設有活動爐排,另一端與滾筒相連線;所述滾筒兩端設有齒輪,齒輪底部位置設有電機;所述碳化室右側的下部固接爐體支架;碳化室的內壁和外壁之間有隔熱材料層,碳化室上部設有進氣管和排氣管,所述進氣管上設有進氣閥,所述排氣管帶有排氣閥;所述碳化室內底部設有環形電加熱管,中部設有帶溫度表的熱電偶和壓力計。進一步地,碳化室與滑動爐蓋間設有密封圈,碳化室與內壁光滑鋼管間設有密封圈。

該發明要解決的第二個技術問題是提供一種稻殼碳化方法,該方法顯著降低了碳化稻殼所需的功率消耗和時間,提高成品率,且操作簡單,維護方便。為解決第二個技術問題,該發明採用下述技術方案:

一種稻殼碳化方法,包括如下步驟:

a.將稻殼除雜質後,放入碳化室內,蓋上滑動爐蓋;

b.接通環形電加熱管,通電引燃水稻稻殼,通過控制連線在碳化室中的帶溫度表的熱電偶、進氣閥和出氣閥,控制碳化室內溫度及壓強;

c.打活動火爐排,使經高溫碳化的稻殼沿著內壁光滑鋼管滑到滾筒,並實現快速冷卻,冷卻後,即可從滾筒口收集碳化好的稻殼。

進一步地,步驟a中所述放入碳化室內的稻殼的體積不超過碳化室的4/5。進一步地,步驟b中接通環形電加熱管,通電5-8分鐘後,打開進氣閥,使壓強達到120-180磅/平方英寸表壓,溫度在92-115℃,持續20-30分鐘;然後關閉進氣閥,打開排氣閥,使壓強控制在120-180磅/平方英寸表壓下,持續升溫至192-208℃,保持30-35分鐘;再繼續調節碳化室內溫度至810-900℃後。關閉排氣閥,使稻殼在密封厭氧環境中進行熱解碳化,持續40-50分鐘。

進一步地,步驟c中打開活動火爐排,使高溫碳化稻殼沿著內壁光滑鋼管滑到滾筒,經速率為25轉/分鐘滾筒轉動,實現快速冷卻,持續50-60分鐘後,即可從滾筒口收集碳化好的稻殼。進一步地,稻殼碳化率大於99.7%、成品率大於99.5%、熔點高於1800℃。

有益效果

《一種稻殼碳化裝置及稻殼碳化方法》的稻殼碳化方法,由於在碳化稻殼的過程中,對去除殘餘水分在缺氧環境中進行熱解碳化,缺氧環境可以避免物料燃燒,減少排放物對環境的污染,提高物料的產出率;在碳化爐中,由於爐體內壁覆有耐高溫隔熱材料,可以減小碳化過程中的能量損失,提高熱量的利用率;由於進料口和出料口都採取了密封措施,可以為熱解碳化提供密封缺氧的環境;由於採用電加熱方式,並設有用於監控的熱電偶,可以根據不同物料調節碳化溫度;由於碳化室下部設有內壁光滑鋼管,使碳化後的高溫稻殼滑到轉動滾筒,可使溫度迅速冷卻,提高了碳化質量,該方法顯著降低了碳化稻殼所需的功率消耗和時間,提高成品率,且操作簡單,維護方便。

附圖說明

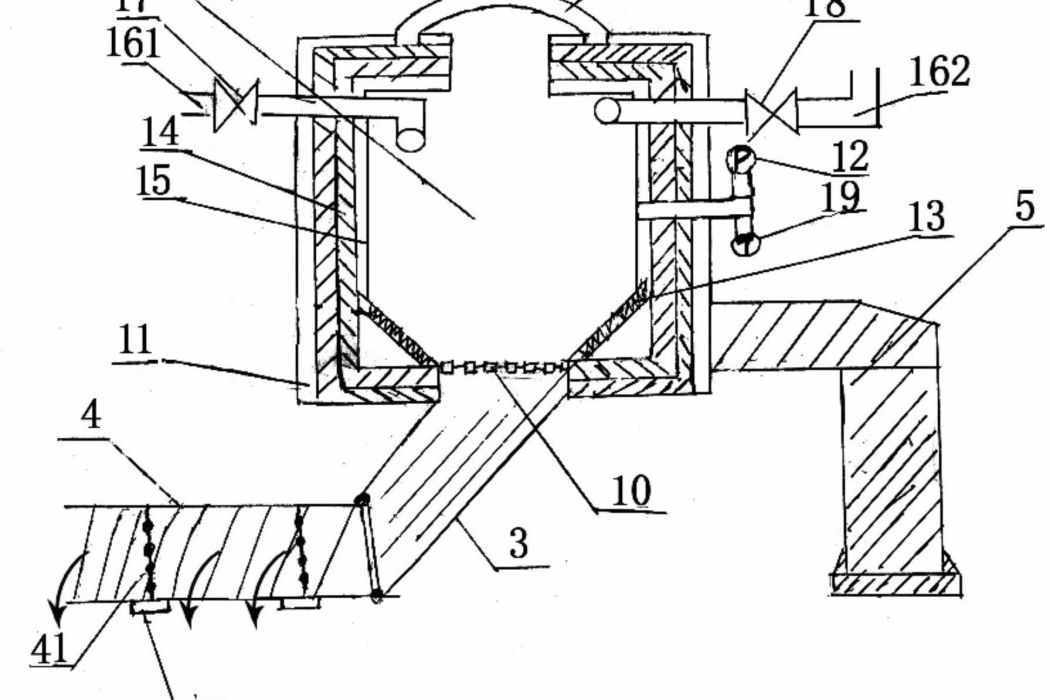

圖1是《一種稻殼碳化裝置及稻殼碳化方法》的稻殼碳化裝置的主視圖。

其中:1、碳化室,2、滑動爐蓋,3、內壁光滑鋼管4、滾筒5、爐體支架,10、活動爐排,11、碳化室外壁,12、壓力計,13、環形電加熱管,14、隔熱材料層15、碳化室內壁,161、進氣管,162、排氣管,17、進氣閥,18、排氣閥,19、帶溫度表的熱電偶,41、齒輪,42、電機。

附圖說明

權利要求

1.一種稻殼碳化裝置,其特徵在於:包括碳化室(1)、滑動爐蓋(2)、內壁光滑鋼管(3)、滾筒(4)、爐體支架(5);所述碳化室(1)頂部中心位置為進料口,滑動爐蓋(2)蓋於碳化室(1)的進料口;所述內壁光滑鋼管(3)的一端與碳化室(1)底部中心位置的出料口相連線,連線的部位設有活動爐排(10),另一端與滾筒(13)相連線;所述滾筒(4)兩端設有齒輪(41),齒輪(41)底部位置設有電機(42);所述碳化室(1)右側的下部固接爐體支架(5);碳化室(1)的內壁(15)和外壁(11)之間設有有隔熱材料層(14),碳化室(1)上部設有進氣管(161)和排氣管(162),所述進氣管(161)上設有進氣閥(17),所述排氣管(162)帶有排氣閥(18);所述碳化室(1)內底部設有環形電加熱管(13),中部設有帶溫度表的熱電偶(19)和壓力計(12)。

2.根據權利要求1所述的一種稻殼碳化裝置,其特徵在於:碳化室(1)與滑動爐蓋(2)間設有密封圈,碳化室(1)與內壁光滑鋼管(3)間設有密封圈。

3.根據如權利要求1-2所述的裝置的稻殼碳化方法,其特徵在於:包括如下步驟:

a.將稻殼除雜質後,放入碳化室(1)內,蓋上滑動爐蓋(2);

b.接通環形電加熱管(13),通電引燃水稻稻殼,通過控制連線在碳化室(1)中的帶溫度表的熱電偶(19)、進氣閥(17)和出氣閥(18),控制碳化室(1)內溫度及壓強;

c.打活動火爐排(10),使經高溫碳化的稻殼沿著內壁光滑鋼管(3)滑到滾筒(4),並實現快速冷卻,冷卻後,即可從滾筒口收集碳化好的稻殼。

4.根據權利要求3所述的稻殼碳化方法,其特徵在於:步驟a所述放入碳化室(1)內的稻殼的體積不超過碳化室(1)的4/5。

5.根據權利要求3所述的稻殼碳化方法,其特徵在於:步驟b中接通環形電加熱管(13),通電5-8分鐘後,打開進氣閥(17),使壓強達到120-180磅/平方英寸表壓,溫度在92-115℃,持續20-30分鐘;然後關閉進氣閥(17),打開排氣閥(18),使壓強控制在120-180磅/平方英寸表壓下,持續升溫至 192-208℃,保持30-35分鐘;再繼續調節碳化室(1)內溫度至810-900℃後。關閉排氣閥(18),使稻殼在密封厭氧環境中進行熱解碳化,持續40-50分鐘。

6.根據權利要求3所述的稻殼碳化方法,其特徵在於:步驟c中打開活動火爐排(11),使高溫碳化稻殼沿著內壁光滑鋼管(3)滑到滾筒(4),經速率為25轉/分鐘滾筒(4)轉動,實現快速冷卻,持續50-60分鐘後,即可從滾筒(4)口收集碳化好的稻殼。

7.根據權利要求3所述的稻殼碳化方法,其特徵在於:稻殼碳化率大於99.7%、成品率大於99.5%、熔點高於1800℃。

實施方式

實施例1

將8千克稻殼經除雜質後,放入碳化室1內,蓋上滑動爐蓋2。接通環形電加熱管3,通電7分鐘,打開與進氣閥17連線的空氣壓縮機,使壓強達到170磅/平方英寸表壓,溫度在95℃,持續25分鐘,除去稻殼中的水分。關閉空氣壓縮機,關閉進氣閥17,打開排氣閥18,使壓強控制在170磅/平方英寸表壓下,持續升溫至200℃,保持35分鐘。繼續調節碳化室1內溫度9至830℃後。關閉碳化室上的排氣閥18,使稻殼在密封厭氧環境中進行熱解碳化,持續45分鐘。抽離活動火爐排10,使高溫碳化稻殼沿著內壁光滑鋼管3滑到滾筒4,經速率為25轉/分鐘滾筒轉動,實現快速冷卻,持續55分鐘後,從滾筒口收集。

實施效果:經過上述方法,共投入水稻殼物料8千克,生產時間為167分鐘,生產出碳化稻殼1.5千克,產率為19%,C含量63%,H含量2.4%,N含量1%,稻殼碳化率為99.9%、成品率為99.7%、熔點為1830℃。

實施例2

通過滑動爐蓋2,將適宜的水稻殼裝到碳化室內1,碳化室1內底部兩端採用環形電加熱管3,使水稻殼直接加熱,從而促使其引燃。碳化室內壁採用的絕緣材料4減少在燃燒和熱解過程中碳化室內臂5的熱損失。碳化室1首先被增壓。打開與進氣閥17連線的空氣壓縮機,空氣經過進氣閥門17輸送至碳化室1中,通過升降碳化室1內部壓強,實現所需壓強。然後,通電使環形電加熱管13加熱碳化室1內的稻殼,在加熱過程中可以對碳化室1輸送空氣助燃。或者,可先加熱稻殼到燃點的溫度,然後加入空氣,使碳化室1內部達到所需壓強。通過排氣閥18從碳化室右上部釋放氣體,進一步控制碳化室1內的壓強。碳化室1內部溫度可通過熱電偶9來監測。碳化室1內部壓強可通過壓力計12來監測。在點燃前的加熱期間,由於稻殼含有水分,容易汽化,壓強會上升。

當稻殼點燃時,溫度及壓強上升的會更快。此時,在環形電加熱管3通電5-8分鐘即可關掉開關,以使碳化室1外供能量減至最佳。當壓力計12達到壓強指定極限時通過排氣閥18釋放碳化室內部氣體,該指定極限值一般不超過380磅/平方英寸表壓。最佳壓強範圍控制在120-180磅/平方英寸表壓,以維持燃燒。按每千克乾稻殼計算,輸送至碳化室1的總空氣量不超過1.7千克。輸送空氣所需時間取決於空氣及料量,在60-90分鐘內。經排氣閥18和排氣管16釋放碳化室1內的氣體,以降低碳化室1內的壓強。當碳化室1內的稻殼充分碳化後,經活動火爐排10,沿著內壁光滑鋼管3滑到滾筒4,經滾筒4轉動,實現快速冷卻,滾筒4兩端有齒輪41,齒輪41底部位置有電機42,電機42同步轉動,速率為25轉/分鐘,最後冷卻後的碳化稻殼收集。

在以上條件下,碳化室內的稻殼的準確碳化時間取決於稻殼的水分含量,但是,一般不超過122分鐘。

榮譽表彰

2016年9月,《一種稻殼碳化裝置及稻殼碳化方法》獲得第二屆吉林省專利獎優秀獎。