專利背景

CN1275431報導了用膜式磺化法磺化石油餾分的方法,其選用分子量為320~380的減壓餾分油利用膜式磺化製備石油磺酸鹽產品,由於原料油中飽和烴含量高達80.0%,芳烴含量僅有12.4%,因此可磺化物很少,大部分是起溶劑作用的難磺化飽和烴,如果原料油中可磺化的芳烴轉化率大於40%時,造成產生的酸渣量高達4~9%,易堵塞膜器,後處理過程繁瑣。

CN1472199A採用連續罐式磺化法,由於用到有機溶劑作為稀釋劑,勢必要增加溶劑回收系統,同時在磺化反應過程中,需要控制反應溫度在-30~30攝氏度,需要增加冷卻系統,造成磺酸鹽的生產成本增加。另外,在生產過程中使用的大量有毒有害溶劑,對操作人員和環境都會造成影響。

CN1486976A選用以重烷基苯和直鏈烷基苯按一定配比組成的混合烷基苯為原料製備烷基苯磺酸鹽,CN101054514A選用烷基苯胺製備出烷基苯胺的羧酸鹽或磺酸鹽表面活性劑,CN1379076A是以石油煉油廠150~500SN基礎油為原料,利用SO3氣體磺化、萃取、中和、蒸餾濃縮製得三次採油用石油磺酸鹽產品,CN1327979A選用分子量為380~520的芳香基減壓餾分油,採用三級罐組式反應器磺化、萃取、中和工藝可製得85%含量以上的石油磺酸鹽,CN101318112A選用200~550攝氏度的餾分油,CN101402592A選用280~600攝氏度餾分油為原料製備石油磺酸鹽產品,CN1468849A採用10~20%的減二、減三、減四餾分油或糠醛抽提油,CN1203935A以原油或200~500攝氏度餾分油、糠醛抽出油和抽余油、臨氫降凝尾油為原料製備石油磺酸鹽,上述石油磺酸鹽產品所採用的原料或是原油或是原油餾分或是經溶劑精製、加氫處理的餾分,未公開對原料的製備工藝。由於未對磺化原料進行最佳化,磺化生成的磺酸鹽收率不高,產品質量不高;磺化過程中不可避免地存在酸渣量過多,堵塞管道,影響裝置的正常運行;停工時,易造成三氧化硫廢氣、廢水、廢酸渣泄漏。

發明內容

專利目的

《一種石油磺酸鹽的製備方法》的目的在於提供一種磺酸鹽的製備方法,該磺化原料是經過加氫處理工藝製備而成,採用本發明製備的磺酸鹽產品質量優良,磺化反應過程快速平穩,生成的酸渣量少,能夠連續化生產,可作為三元或二元複合驅油劑或作為防鏽劑的原料之一。

技術方案

《一種石油磺酸鹽的製備方法》提供的技術方案為:採用石蠟基、中間基、環烷基或芳香基的減二線、減三線、減四線石油餾分,經加氫處理得到所述的磺化原料產品。

所述的石蠟基、中間基、環烷基或芳香基的減二線、減三線、減四線石油餾分性質見表1,經加氫處理得到所述的磺化原料產品性質見表2。

餾分油 | 餾程(攝氏度) | 膠質+瀝青質(%)不大於 | CA(%) | 酸值(毫克KOH/克)不大於 |

|---|

| | | | |

| | | | |

| | | | |

餾分油 | 餾程(攝氏度) | 膠質+瀝青質(%)不大於 | CA(%) | 酸值(毫克KOH/克)不大於 |

|---|

| | | | |

| | | | |

| | | | |

所述的石蠟基、中間基、環烷基或芳香基的減二線、減三線、減四線石油餾分進行加氫處理的工藝條件為:反應壓力2~15兆帕,體積空速0.1~1.0小時,反應溫度300~420攝氏度,氫油體積比500~1500:1。

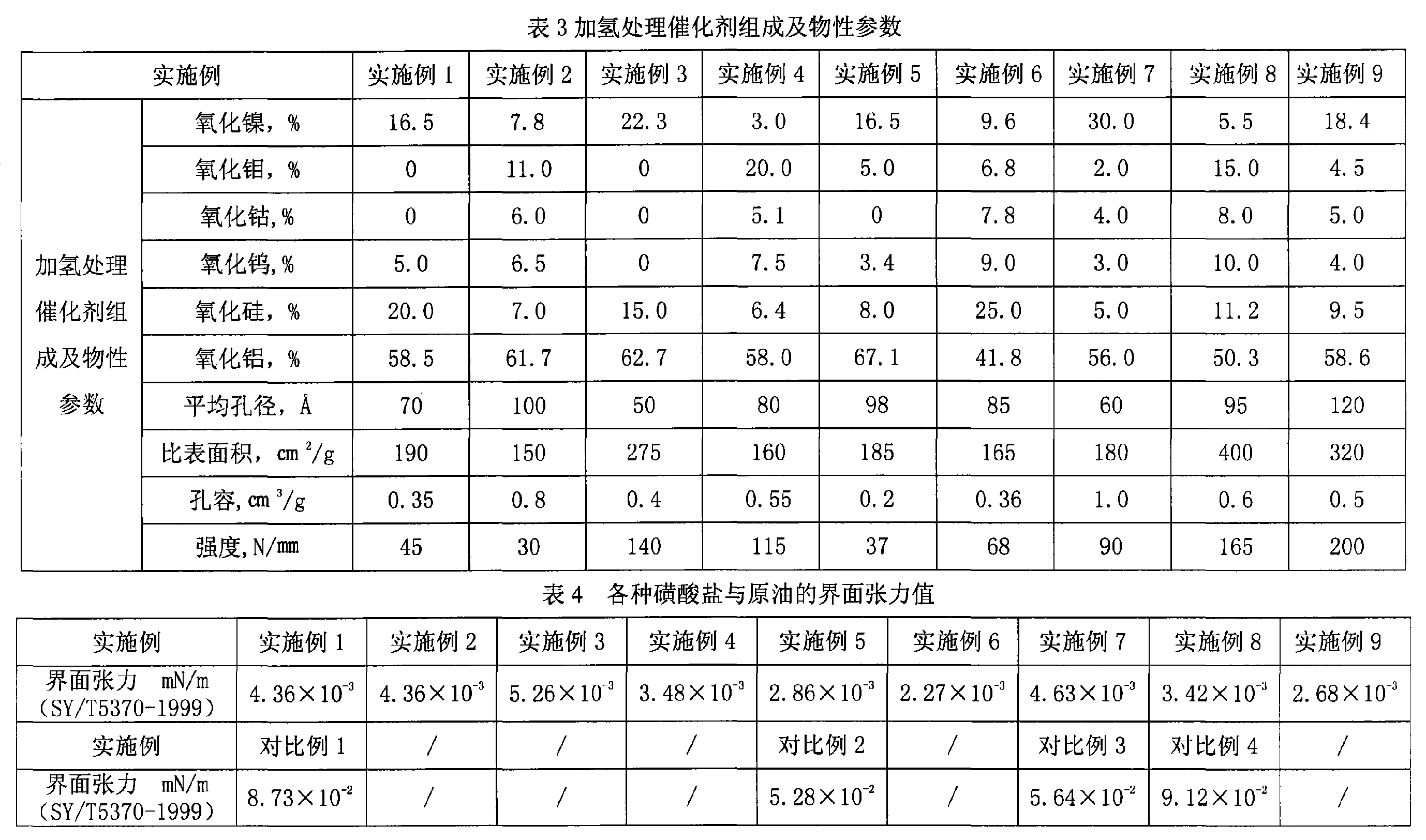

加氫處理所用催化劑是本領域常用加氫處理催化劑,活性組分為Ni、W、Mo、Co其中一種、兩種或三種以上組合,各組分占催化劑的重量配比為:氧化鎳3~30%和/或氧化鉬0.1~20%和/或氧化鈷0.1~8%和/或氧化鎢0.1~10%和氧化矽5~25%和餘量的氧化鋁載體。所述催化劑的物性參數為:平均孔徑50~120埃,比表面積150~400平方厘米/克,孔容0.2~1.0立方厘米/克,強度30~200牛/毫米。

將上述加氫處理後製得的磺化原料進行磺化,磺化工藝條件為:氣態三氧化硫作磺化劑,採用膜式磺化或釜式磺化,磺化劑體積濃度5%,反應時間為5秒,三氧化硫與原料油重量比為10:100,磺化溫度45攝氏度,靜置時間1小時,得到的酸性油採用體積濃度為20%氫氧化鈉水溶液中和至終點pH為7,中和溫度90攝氏度,再用體積濃度為20%的乙醇溶液萃取,乙醇溶液用量為中和產物體積的40%,加熱濃縮至活性物含量為35%的石油磺酸鹽。

改善效果

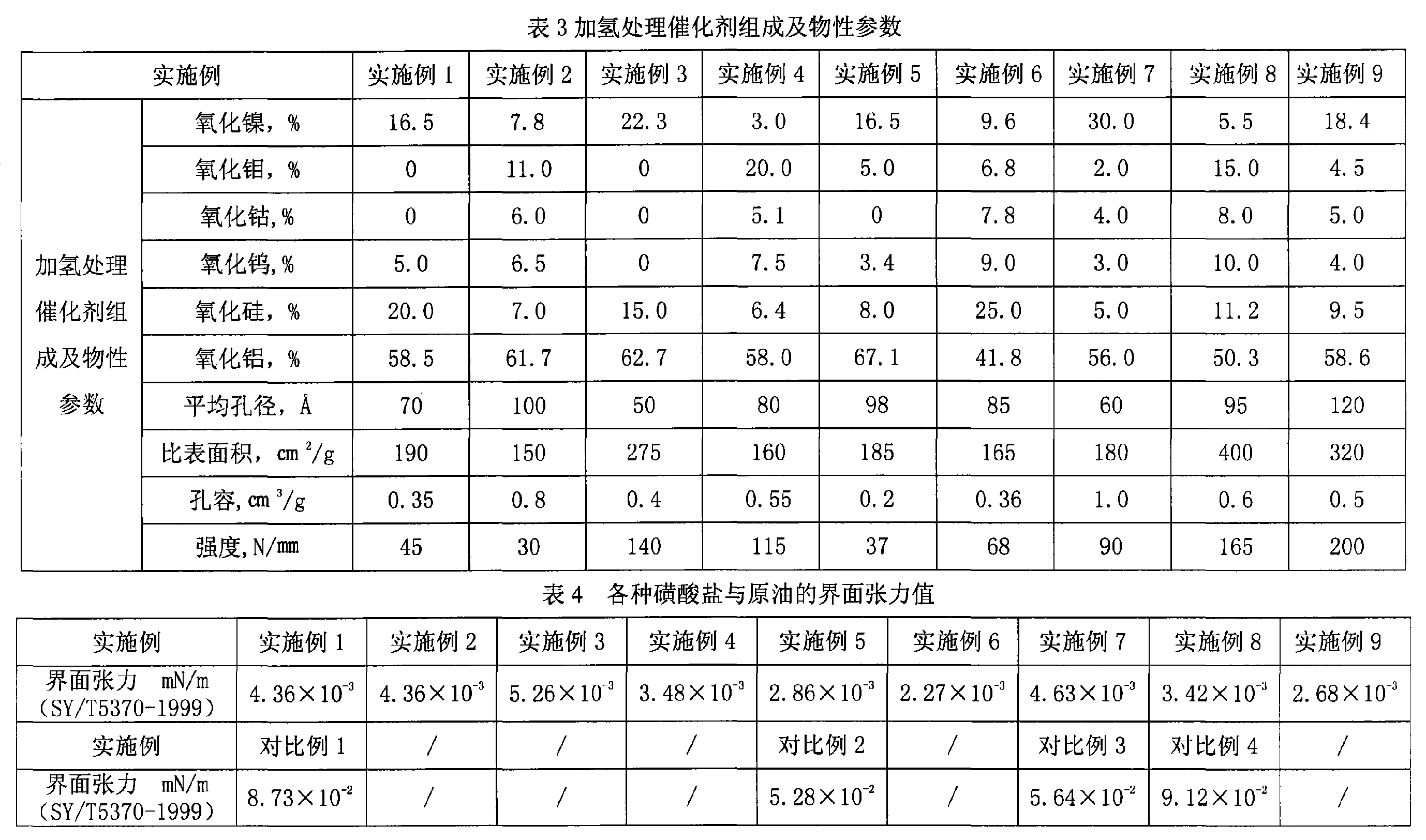

《一種石油磺酸鹽的製備方法》以加氫處理後所得的油品為原料進行磺化反應,對磺化劑和磺化原料選擇範圍寬,可採用氣體或液體SO3、H2SO4等進行膜式或釜式磺化,由於加氫精制後的磺化原料膠質、瀝青質含量明顯降低,因而生成的酸渣比採用直餾石油餾分磺化反應生成的酸渣明顯減少,磺化反應快速平穩;由於加氫精制保留了原有的芳烴,同時使一部分膠質轉化為芳烴,這樣磺化原料芳烴含量有一定增大,由此原料生產的磺酸鹽收率增加,磺化效率提高,以該磺化原料製備的磺酸鹽產品含量高,尤其減少了由於停工造成三氧化硫廢氣、廢水、廢酸渣泄漏,整個生產過程可進行連續化生產。同時,得到的石油磺酸鹽達到了複合驅油用表活劑的要求,即重量濃度為0.3%的表活劑與原油的界面張力小於1×10毫牛/米。

技術領域

《一種石油磺酸鹽的製備方法》涉及一種石油磺酸鹽添加劑的製備方法,更具體地說,涉及一種石油磺酸鹽原料的製備方法。

權利要求

1.一種石油磺酸鹽的製備方法,其特徵在於:(1)採用石蠟基、中間基、環烷基或芳香基的石油減二線、減三線、減四線餾分,餾程340~520攝氏度,膠質+瀝青質的重量≤10%,芳烴重量5~35%,酸值≤10毫克KOH/克,經加氫處理得到磺化原料;加氫處理工藝為:反應壓力2~15兆帕,體積空速0.1~1.0小時,反應溫度300~420攝氏度,氫油體積比500~1500:1;加氫處理所用催化劑,活性組分為Ni、W、Mo、Co其中一種、或兩種以上的組合,各組分占催化劑的重量配比為:氧化鎳3~30%和/或氧化鉬0.1~20%和/或氧化鈷0.1~8%和/或氧化鎢0.1~10%和氧化矽5~25%和餘量的氧化鋁載體;所述催化劑的物性參數為:平均孔徑50~120埃,比表面積150~400平方厘米/克,孔容0.2~1.0立方厘米/克,強度30~200牛/毫米;(2)將上述加氫處理後製得的磺化原料進行磺化,磺化工藝條件為:氣態三氧化硫作磺化劑,採用膜式磺化方式,磺化劑體積濃度5%,反應時間為5秒,三氧化硫與原料油重量比為10:100,磺化溫度45攝氏度,靜置時間1小時,得到的酸性油採用體積濃度為20%氫氧化鈉水溶液中和至終點pH為7,中和溫度90攝氏度,再用體積濃度為20%的乙醇溶液萃取,乙醇溶液用量為中和產物體積的40%,加熱濃縮至活性物含量為35%的石油磺酸鹽。

實施方式

實施例1

環烷基減二線餾分油:餾程359~410攝氏度、平均分子量358,酸值9.54毫克KOH/克,膠質+瀝青質7.24%,芳烴含量CA19.31%,40攝氏度粘度65.7平方毫米/秒,閃點186攝氏度。

加氫處理工藝條件:反應壓力4兆帕,體積空速0.5小時,反應溫度320攝氏度,氫油體積比1200:1。催化劑的組成及物性見表3。

將上述環烷基減二線餾分油按照所述的加氫處理工藝條件進行處理,製備出的環烷基減二線磺化原料產品性質為:餾程352~428攝氏度,平均分子量355,酸值0.1毫克KOH/克,膠質+瀝青質0.29%,芳烴23.93%,40攝氏度粘度54.53平方毫米/秒,閃點185攝氏度。

將上述加氫處理後製得的環烷基減二線磺化原料進行磺化,磺化工藝條件為:氣態三氧化硫作磺化劑,採用膜式磺化方式,磺化劑濃度5%,反應時間為5秒,三氧化硫與原料油重量比為10:100,磺化溫度45攝氏度,靜置時間1小時,得到的酸性油採用體積濃度為20%氫氧化鈉水溶液中和至終點pH為7,中和溫度90攝氏度,再用體積濃度為20%的乙醇溶液萃取,乙醇溶液用量為中和產物體積的40%,加熱濃縮至活性物含量為35%的石油磺酸鹽。

400克的環烷基減二線磺化原料經過上述磺化工藝處理後,磺化酸性油的收率為91.74%,產生的酸渣少且軟,酸渣可順利排放,0.3%(重量)的磺酸鹽的水溶液與克拉瑪依7中區原油的界面張力見表4。

實施例2

環烷基減三線餾分油:餾程382.1~448攝氏度、平均分子量410,酸值7.58毫克KOH/克,膠質+瀝青質8.1%,芳烴21.86%,40攝氏度粘度287.1平方毫米/秒,閃點210攝氏度。

加氫處理工藝條件:反應壓力7兆帕,體積空速1.0小時,反應溫度420攝氏度,氫油體積比500:1。催化劑的組成及物性見表3。

將上述環烷基減三線餾分油按照所述的加氫處理工藝條件進行處理,製備出的環烷基減三線磺化原料產品性質為:餾程380.5~450.6攝氏度,平均分子量356,酸值0.2毫克KOH/克,膠質+瀝青質0.1%,芳烴27.52%,40攝氏度粘度280.26平方毫米/秒,閃點212攝氏度。

將上述加氫處理後製得的環烷基減三線磺化原料進行磺化,磺化工藝條件為:液態三氧化硫作磺化劑,採用釜式磺化方式,磺化劑濃度5%,溶劑為二氯乙烷,反應時間為4小時,三氧化硫與原料油重量比為10:100,磺化溫度15攝氏度,靜置時間1小時,得到的酸性油用體積濃度為20%氫氧化鈉水溶液中和至終點pH為7,中和溫度90攝氏度,再用體積濃度為20%的乙醇溶液萃取,乙醇溶液用量為中和產物體積的40%,加熱濃縮至活性物含量為35%的石油磺酸鹽。

1000克的原料油經過磺化後,磺化酸性油的收率為90.56%。產生的酸渣少且軟,酸渣可順利排放。0.3%磺酸鹽的水溶液與克拉瑪依7中區原油的界面張力見表4。

實施例3

環烷基減四線餾分油:餾程406.2~499.6攝氏度、平均分子量472,酸值7.38毫克KOH/克,膠質+瀝青質10.18%,芳烴21.94%,100攝氏度粘度24.72平方毫米/秒,閃點248攝氏度。

加氫處理工藝條件:反應壓力15兆帕,體積空速0.1小時,反應溫度300攝氏度,氫油體積比1500:1。催化劑的組成及物性見表3。

將上述環烷基減四線餾分油按照所述的加氫處理工藝條件進行處理,製備出的環烷基減四線磺化原料產品性質為:餾程404.5~489.7攝氏度,平均分子量356,酸值0.2毫克KOH/克,膠質+瀝青質0.1%,芳烴27.52%,40攝氏度粘度280.26平方毫米/秒,閃點250攝氏度。

將上述加氫處理後製得的環烷基減四線磺化原料進行磺化,磺化工藝條件為:液態三氧化硫作磺化劑,採用釜式磺化方式,磺化劑濃度5%,溶劑為二氯乙烷,反應時間為4小時,三氧化硫:原料油重量比為10:100,磺化溫度15攝氏度,靜置時間1小時,得到的酸性油用體積濃度為20%氫氧化鈉水溶液中和至終點pH為7,中和溫度90攝氏度,再用體積濃度為20%的乙醇溶液萃取,乙醇溶液用量為中和產物體積的40%,加熱濃縮至活性物含量為35%的石油磺酸鹽。

1000克的原料油經過磺化後,磺化酸性油的收率為91.36%。產生的酸渣少且軟,酸渣可順利排放。0.3%磺酸鹽的水溶液與克拉瑪依7中區原油的界面張力見表4。

實施例4

石蠟基減二線餾分油:餾程342.6~422.5攝氏度、平均分子量348,酸值3.54毫克KOH/克,膠質+瀝青質4.23%,芳烴9.96%,40攝氏度粘度64.7平方毫米/秒,閃點183攝氏度。

加氫處理工藝條件:反應壓力2兆帕,體積空速0.3小時,反應溫度360攝氏度,氫油體積比800:1。催化劑的組成及物性見表3。

將上述石蠟基減二線餾分油按照所述的加氫處理工藝條件進行處理,製備出的石蠟基減二線磺化原料產品性質為:餾程352~426攝氏度,平均分子量350,酸值0.1毫克KOH/克,膠質+瀝青質0.29%,芳烴10.22%,40攝氏度粘度55.67平方毫米/秒,閃點184攝氏度。

將上述加氫處理後製得的石蠟基減二線磺化原料進行磺化,磺化工藝條件為:氣態三氧化硫作磺化劑,採用膜式磺化方式,磺化劑濃度5%,反應時間為5秒,三氧化硫:原料油重量比為10:100,磺化溫度45攝氏度,靜置時間1小時,得到的酸性油用體積濃度為20%氫氧化鈉水溶液中和至終點pH為7,中和溫度90攝氏度,再用體積濃度為20%的乙醇溶液萃取,乙醇溶液用量為中和產物體積的40%,加熱濃縮至活性物含量為35%的石油磺酸鹽。

400克的原料油經過磺化後,磺化酸性油的收率為91.4%。產生的酸渣少且軟,酸渣可順利排放。0.3%磺酸鹽的水溶液與克拉瑪依7中區原油的界面張力見表4。

實施例5

石蠟基減四線餾分油:餾程407.2~499.8攝氏度、平均分子量476,酸值3.54毫克KOH/克,膠質+瀝青質8.18%,芳烴11.24%,100攝氏度粘度26.82平方毫米/秒,閃點257攝氏度。

加氫處理工藝條件:反應壓力10兆帕,體積空速0.6小時,反應溫度360攝氏度,氫油體積比1300:1。催化劑的組成及物性見表3。

將上述石蠟基減四線餾分油按照所述的加氫處理工藝條件進行處理,製備出的石蠟基減四線磺化原料產品性質為:餾程402.5~513.3攝氏度,平均分子量432,酸值0.25毫克KOH/克,膠質+瀝青質0.94%,芳烴12.63%,100攝氏度粘度73.11平方毫米/秒,閃點247攝氏度。

將上述加氫處理後製得的石蠟基減四線磺化原料進行磺化,磺化工藝條件為:液態三氧化硫作磺化劑,採用釜式磺化方式,磺化劑濃度5%,溶劑為二氯乙烷,反應時間為4小時,三氧化硫:原料油重量比為10:100,磺化溫度15攝氏度,靜置時間1小時,得到的酸性油用體積濃度為20%氫氧化鈉水溶液中和至終點pH為7,中和溫度90攝氏度,再用體積濃度為20%的乙醇溶液萃取,乙醇溶液用量為中和產物體積的40%,加熱濃縮至活性物含量為35%的石油磺酸鹽。

1000克的原料油經過磺化後,磺化酸性油的收率為92.87%。產生的酸渣少且軟,酸渣可順利排放。0.3%磺酸鹽的水溶液與克拉瑪依7中區原油的界面張力見表4。

實施例6

中間基減二線餾分油:餾程364.6~411.5攝氏度、平均分子量364,酸值7.44毫克KOH/克,膠質+瀝青質7.24%,芳烴17.93%,40攝氏度粘度62.7平方毫米/秒,閃點189攝氏度。

加氫處理工藝條件:反應壓力7兆帕,體積空速0.5小時,反應溫度350攝氏度,氫油體積比900:1。催化劑的組成及物性見表3。

將上述中間基減二線餾分油按照所述的加氫處理工藝條件進行處理,製備出的中間基減二線磺化原料產品性質為:餾程361~421攝氏度,平均分子量357,酸值0.2毫克KOH/克,膠質+瀝青質0.49%,芳烴18.31%,40攝氏度粘度53.47平方毫米/秒,閃點185攝氏度。

將上述加氫處理後製得的中間基減二線磺化原料進行磺化,磺化工藝條件為:氣態三氧化硫作磺化劑,採用膜式磺化方式,磺化劑濃度5%,反應時間為5秒,三氧化硫:原料油重量比為10:100,磺化溫度45攝氏度,靜置時間1小時,得到的酸性油用體積濃度為20%氫氧化鈉水溶液中和至終點pH為7,中和溫度90攝氏度,再用體積濃度為20%的乙醇溶液萃取,乙醇溶液用量為中和產物體積的40%,加熱濃縮至活性物含量為35%的石油磺酸鹽。

400克的原料油經過磺化後,磺化酸性油的收率為94.76%。產生的酸渣少且軟,酸渣可順利排放。0.3%磺酸鹽的水溶液與克拉瑪依7中區原油的界面張力見表4。

實施例7

中間基減三線餾分油:餾程387.1~438攝氏度、平均分子量416,酸值5.54毫克KOH/克,膠質+瀝青質8.52%,芳烴19.56%,40攝氏度粘度284.1平方毫米/秒,閃點214攝氏度。

加氫處理工藝條件:反應壓力15兆帕,體積空速0.1小時,反應溫度420攝氏度,氫油體積比1000:1。催化劑的組成及物性見表3。

將上述中間基減三線餾分油按照所述的加氫處理工藝條件進行處理,製備出的中間基減三線磺化原料產品性質為:餾程389.6~448.7攝氏度,平均分子量327,酸值0.2毫克KOH/克,膠質+瀝青質0.1%,芳烴19.86%,40攝氏度粘度278.84平方毫米/秒,閃點208攝氏度。

將上述加氫處理後製得的中間基減三線磺化原料進行磺化,磺化工藝條件為:液態三氧化硫作磺化劑,採用釜式磺化方式,磺化劑濃度5%,溶劑為二氯乙烷,反應時間為4小時,三氧化硫:原料油重量比為10:100,磺化溫度15攝氏度,靜置時間1小時,得到的酸性油用體積濃度為20%氫氧化鈉水溶液中和至終點pH為7,中和溫度90攝氏度,再用體積濃度為20%的乙醇溶液萃取,乙醇溶液用量為中和產物體積的40%,加熱濃縮至活性物含量為35%的石油磺酸鹽。

1000克的原料油經過磺化後,磺化酸性油的收率為95.36%。產生的酸渣少且軟,酸渣可順利排放。0.3%磺酸鹽的水溶液與克拉瑪依7中區原油的界面張力見表4。

實施例8

芳香基減三線餾分油:餾程384.6~442.7攝氏度、平均分子量421,酸值8.78毫克KOH/克,膠質+瀝青質8.1%,芳烴31.86%,40攝氏度粘度287.0平方毫米/秒,閃點208攝氏度。

加氫處理工藝條件:反應壓力3兆帕,體積空速0.9小時,反應溫度340攝氏度,氫油體積比700:1。催化劑的組成及物性見表3。

將上述芳香基減三線餾分油按照所述的加氫處理工藝條件進行處理,製備出的中間基減三線磺化原料產品性質為:餾程387.5~461.8攝氏度,平均分子量334,酸值0.1毫克KOH/克,膠質+瀝青質0.1%,芳烴37.52%,40攝氏度粘度206.53平方毫米/秒,閃點206攝氏度。

將上述加氫處理後製得的芳香基減三線磺化原料進行磺化,磺化工藝條件為:液態三氧化硫作磺化劑,採用釜式磺化方式,磺化劑濃度5%,溶劑為二氯乙烷,反應時間為4小時,三氧化硫:原料油重量比為10:100,磺化溫度15攝氏度,靜置時間1小時,得到的酸性油用體積濃度為20%氫氧化鈉水溶液中和至終點pH為7,中和溫度90攝氏度,再用體積濃度為20%的乙醇溶液萃取,乙醇溶液用量為中和產物體積的40%,加熱濃縮至活性物含量為35%的石油磺酸鹽。

1000克的原料油經過磺化後,磺化酸性油的收率為96.76%。產生的酸渣少且軟,酸渣可順利排放。0.3%磺酸鹽的水溶液與克拉瑪依7中區原油的界面張力見表4

實施例9

芳香基減四線餾分油:餾程410.2~493.5攝氏度、平均分子量485,酸值6.38毫克KOH/克,膠質+瀝青質10.18%,芳烴27.94%,100攝氏度粘度25.56平方毫米/秒,閃點253攝氏度。

加氫處理工藝條件:反應壓力9兆帕,體積空速0.2小時,反應溫度370攝氏度,氫油體積比1100:1。催化劑的組成及物性見表3。

將上述芳香基減四線餾分油按照所述的加氫處理工藝條件進行處理,製備出的芳香基減四線磺化原料產品性質為:餾程400.5~499.6攝氏度,平均分子量485,酸值0.25毫克KOH/克,膠質+瀝青質0.94%,芳烴31.6%,100攝氏度粘度34.73平方毫米/秒,閃點256攝氏度。

將上述加氫處理後製得的芳香基減四線磺化原料進行磺化,磺化工藝條件為:液態三氧化硫作磺化劑,採用釜式磺化方式,磺化劑濃度5%,溶劑為二氯乙烷,反應時間為4小時,三氧化硫:原料油重量比為10:100,磺化溫度15攝氏度,靜置時間1小時,得到的酸性油用體積濃度為20%氫氧化鈉水溶液中和至終點pH為7,中和溫度90攝氏度,再用體積濃度為20%的乙醇溶液萃取,乙醇溶液用量為中和產物體積的40%,加熱濃縮至活性物含量為35%的石油磺酸鹽。

1000克的原料油經過磺化後,磺化酸性油的收率為96.91%。產生的酸渣少且軟,酸渣可順利排放。0.3%磺酸鹽的水溶液與克拉瑪依7中區原油的界面張力見表4。

對比例1

採用實施例1的環烷基減二線餾分油為原料,不通過加氫處理,直接進行磺化反應,磺化工藝條件採用實施例1的工藝條件,得到的磺化酸性油收率為68.42%。產生的酸渣很硬,易粘附在容器內壁或管道上,影響磺化實驗的正常進行。0.3%磺酸鹽的水溶液與克拉瑪依7中區原油的界面張力見表4。

對比例2

採用實施例5的石蠟基減四線餾分油原料,不通過加氫處理,直接進行磺化,磺化工藝條件採用實施例5的工藝條件,得到的磺化酸性油收率為65.08%。產生的酸渣很硬,易粘附在容器內壁或管道上,影響磺化實驗的正常進行。0.3%磺酸鹽的水溶液與克拉瑪依7中區原油的界面張力見表4。

對比例3

採用實施例7的石蠟基減四線餾分油原料,不通過加氫處理,直接進行磺化反應,磺化工藝條件採用實施例7的工藝條件,得到的磺化酸性油收率為67.73%。產生的酸渣很硬,易粘附在容器內壁或管道上,影響磺化實驗的正常進行。0.3%磺酸鹽的水溶液與克拉瑪依7中區原油的界面張力見表4。

對比例4

採用實施例8的芳香基減三線餾分油原料,不通過加氫處理,直接進行磺化反應,磺化工藝條件採用實施例8的工藝條件,得到的磺化酸性油收率為69.73%。產生的酸渣很硬,易粘附在容器內壁或管道上,影響磺化實驗的正常進行。0.3%磺酸鹽的水溶液與克拉瑪依7中區原油的界面張力見表4。

表3和表4

專利榮譽

2021年6月24日,《一種石油磺酸鹽的製備方法》獲得第二十二屆中國專利優秀獎。