專利背景

截至2010年1月,國際原油價格持續升高,由此引發了國際範圍內可替代能源技術的研究熱潮。甲醇是石油化工的基石,通過適當的反應,可以轉化為多種石油化工產品。由於世界煤儲藏量遠比石油和天然氣多得多,因此從煤出發制合成氣、甲醇、最後制汽油的研究在中國國內外研究中均給予極高的關注。甲醇轉化制汽油(MTG)技術是由Mobil公司發明的一種甲醇轉化成油品的技術。自1974年起,該公司申請了多項相關的專利,並於20世紀80年代在紐西蘭建設了工業規模的甲醇轉化制汽油的裝置。該方法製得的汽油抗爆震性能好,不存在常用汽油中的硫、氯等組分,而化學組成與常用汽油很相似。

中國煤炭儲量豐富。其中,褐煤含水率較高(14%—30%),熱值低(通常小於3500大卡/公斤),直接利用受到一定的限制。若能夠利用褐煤進行轉化,實施煤制甲醇後轉化成油品的技術,符合提高資源的綜合利用、節約能源、改善環境的要求,符合國家產業政策。但截至2010年1月由褐煤經過轉化製得的甲醇合成油中芳烴含量較高,且其中含有乾氣和液化氣等輕組分,品質不能達到汽油的國家標準,因而有必要對甲醇合成油進行精製,獲得滿足國標要求的汽油產品。

發明內容

專利目的

《一種甲醇合成油精製方法和設備》針對芳烴含量較高的甲醇合成油,採用精餾—結晶聯合工藝,以獲得符合國家汽油標準產品為目的,副產乾氣、液化氣和具有高附加值的高純均四甲苯產品,提出一種甲醇合成油精製方法和設備。

技術方案

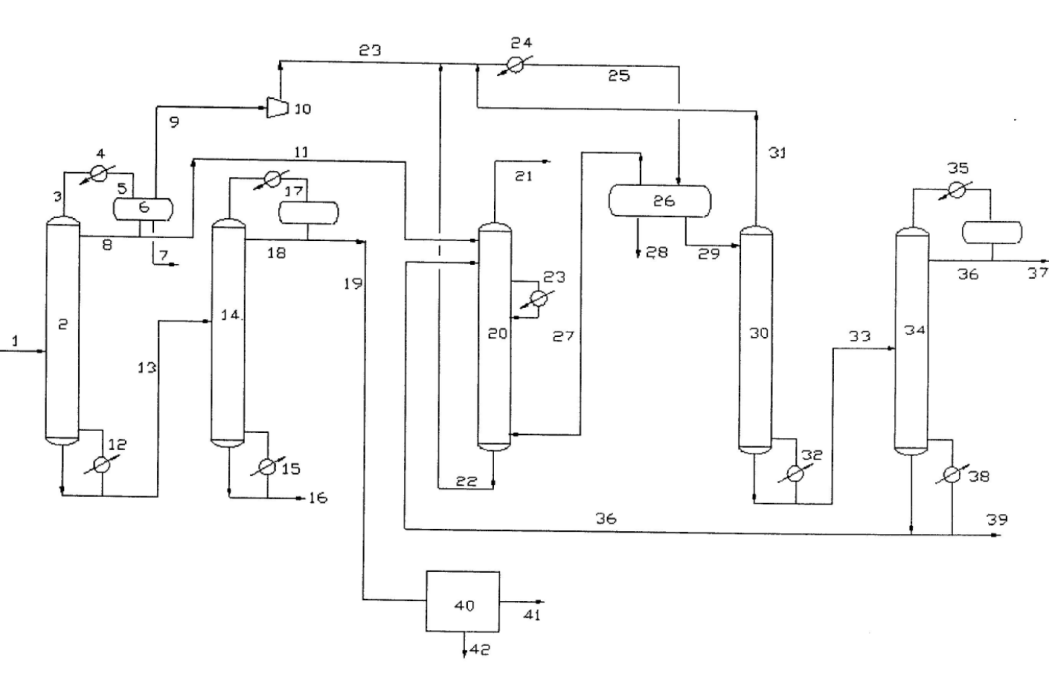

《一種甲醇合成油精製方法和設備》的甲醇合成油精製設備,包括有粗汽油分餾塔、均四甲苯回收塔、乾氣回收塔、脫乙烷塔、汽油精製塔、壓縮機組、氣液分離器、冷凝器、再沸器、回流罐、換熱器和若干機泵組成。其中:粗汽油分餾塔、均四甲苯回收塔和汽油精製塔塔頂均設定冷凝器和塔底均設定再沸器,乾氣回收塔設定有中間泵循取熱裝置,脫乙烷塔塔底設定有再沸器。粗汽油分餾塔塔頂冷凝器氣相出口連線到壓縮機組的進口,冷凝器液相出口連線到乾氣回收塔進料口,塔底液相出料口連線到均四甲苯回收塔進料口;均四甲苯回收塔塔頂出均四富集液進入結晶系統的進口,塔底液相出料為重組分;乾氣回收塔塔頂出乾氣,塔底液相出口連線到壓縮機組出口和壓縮機組後冷器進口之間管線上;脫乙烷塔塔頂氣相出口連線到壓縮機組出口和壓縮機後冷器進口之間的管線上,塔底液相出料口連線到汽油精製塔進料口;壓縮機組後冷器出口連線到氣液分離器入口,分離器氣相出口連線到乾氣回收塔塔底氣相入口,分離器液相出口連線到脫乙烷塔;汽油精製塔塔底液相出口一部分作為精製汽油,另一部分循環回至乾氣回收塔補充進料口;

所述的乾氣回收塔設定有一套或者幾套中間泵循取熱裝置。所述的結晶系統出口結晶母液出口可以返回粗汽油分餾塔。

《一種甲醇合成油精製方法和設備》的甲醇合成油精製設備的操作方法是:

a)通過粗汽油分餾塔得到的氣相經壓縮機組後進入氣液分離器,產出氣相經過乾氣回收塔,得到乾氣產品;

b)粗汽油分餾塔得到的液相進入均四甲苯回收塔後,塔頂得到均四甲苯富集液,經結晶系統後可以得到高純的均四甲苯產品;

c)脫乙烷塔底得到的脫乙烷汽油經汽油精製塔分離後塔頂得到液化氣,塔底得到精製汽油。

具體操作方法如下(參照圖1所示):原料粗汽油1進入粗汽油分餾塔2,塔頂氣相3進冷凝器4後氣液混合物料5入氣液分離回流罐6,回流罐6出來的氣相9進入壓縮機組10,分離出廢水7,液體一部分作為汽油分餾塔的回流8,另一部分11作為乾氣回收塔20的進料;粗汽油分餾塔底經再沸器12采出液體13進入均四甲苯回收塔14,塔頂氣相經冷凝回流17後一部分作為回流18,另一部分為均四甲苯富集液19,塔底經再沸器15後采出重組分16;均四甲苯富集液19進入結晶系統40,得到高純的均四甲苯產品41,餘下結晶母液42,可以直接采出或全部/部分返回粗汽油分餾塔2重新處理;經壓縮機組10壓縮得到的氣相23經壓縮機後冷器24得到氣液混合物25,進入氣液分離器26,分離得到水28,壓縮機凝縮油29進入脫乙烷塔30塔,氣相27回到乾氣回收塔20塔底;乾氣回收塔20塔頂產出乾氣21,塔底得到的富吸收油22回到壓縮機組10和壓縮機後冷器24之間的管線;脫乙烷塔30塔底得到的脫乙烷汽油33進入汽油精製塔34,塔底再沸器38後采出精製汽油39,塔頂氣相經冷凝回流35後一部分作為回流36,另一部分作為液化氣產品37。

所述的重組分產品16,結晶母液42可根據油品牌號要求部分或者全部與精製汽油39混合,獲得滿足要求的汽油產品。

甲醇合成油精製方法中,粗汽油分餾塔塔頂壓力為100~300千帕,溫度70~180℃;芳烴回收塔塔頂壓力2~300千帕,溫度30~250℃;乾氣回收塔塔頂壓力為500~2000千帕,溫度30~80℃;乾氣回收塔中間泵循返回溫度為20~70℃;脫乙烷塔塔頂壓力為500~2000千帕,溫度30~100℃;汽油精製塔塔頂壓力為500~2000千帕,溫度20~100℃;壓縮機組出口壓力為500~2000千帕;結晶系統操作溫度為-20~95℃。

改善效果

《一種甲醇合成油精製方法和設備》提出了一種甲醇合成油精製方法和設備,該方法和設備適用於芳烴含量超過40%(其中均四甲苯含量約占總合成油量3~40%)的甲醇合成油,能夠將芳烴含量較高的甲醇合成油精製獲得合格的汽油產品,聯產高純度的均四甲苯(>95wt%),副產乾氣、液化氣等產品,提升了甲醇合成油製備油品的品質,提高市場競爭力,創造了經濟效益。

附圖說明

圖1為一種甲醇合成油精製方法示意圖。

圖1 一種甲醇合成油精製方法示意圖

權利要求

1.《一種甲醇合成油精製方法和設備》包括有粗汽油分餾塔、均四甲苯回收塔、乾氣回收塔、脫乙烷塔、汽油精製塔、壓縮機組、氣液分離器、冷凝器、再沸器、回流罐、換熱器和機泵組成;其特徵是:粗汽油分餾塔、均四甲苯回收塔和汽油精製塔塔頂均設定冷凝器和塔底均設定再沸器,乾氣回收塔設定有中間泵循取熱裝置,脫乙烷塔塔底設定有再沸器;粗汽油分餾塔塔頂冷凝器氣相出口連線到壓縮機組的進口,冷凝器液相出口連線到乾氣回收塔進料口,塔底液相出料口連線到均四甲苯回收塔進料口;均四甲苯回收塔塔頂出均四富集液進入結晶系統的進口,塔底液相出料為重組分;乾氣回收塔塔頂出乾氣,塔底液相出口連線到壓縮機組出口和壓縮機組後冷器進口之間管線上;脫乙烷塔塔頂氣相出口連線到壓縮機組出口和壓縮機後冷器進口之間的管線上,塔底液相出料口連線到汽油精製塔進料口;壓縮機組後冷器出口連線到氣液分離器入口,分離器氣相出口連線到乾氣回收塔塔底氣相入口,分離器液相出口連線到脫乙烷塔;汽油精製塔塔底液相出口一部分作為精製汽油,另一部分循環回至乾氣回收塔補充進料口。

2.如權利要求1所述的甲醇合成油精製設備,其特徵是所述的乾氣回收塔設定有一套或者幾套中間泵循取熱裝置。

3.如權利要求1所述的甲醇合成油精製設備,其特徵是所述的結晶系統出口結晶母液返回粗汽油分餾塔。

4.由權利要求1、2或3所述的甲醇合成油精製設備的操作方法,其特徵是:

(a)通過粗汽油分餾塔得到的氣相經壓縮機組後進入氣液分離器,產出氣相經過乾氣回收塔,得到乾氣產品;

(b)粗汽油分餾塔得到的液相進入均四甲苯回收塔後,塔頂得到均四甲苯富集液,經結晶系統後可以得到高純的均四甲苯產品;

(c)脫乙烷塔底得到的脫乙烷汽油經汽油精製塔分離後塔頂得到液化氣,塔底得到精製汽油。

5.如權利要求4所述的操作方法,其特徵是具體操作方法如下:原料粗汽油(1)進入粗汽油分餾塔(2),塔頂氣相(3)進去冷凝器(4)後氣液混合物料(5)入氣液分離回流罐(6),回流罐(6)出來的氣相(9)進入壓縮機組(10),分離出廢水(7),液體一部分作為汽油分餾塔的回流(8),另一部分(11)作為乾氣回收塔(20)的進料;粗汽油分餾塔底經再沸器(12)采出液體(13)進入均四甲苯回收塔(14),塔頂氣相經冷凝回流(17)後一部分作為回流(18),另一部分為均四甲苯富集液(19),塔底經再沸器(15)後采出重組分(16);均四甲苯富集液(19)進入結晶系統(40),得到高純的均四甲苯產品(41),餘下結晶母液(42)直接采出或全部或部分返回粗汽油分餾塔(2)重新處理;經壓縮機組(10)壓縮得到的氣相(23)經壓縮機後冷器(24)得到氣液混合物(25),進入氣液分離器(26),分離得到水(28),壓縮機凝縮油(29)進入脫乙烷塔(30)塔,氣相(27)回到乾氣回收塔(20)塔底;乾氣回收塔(20)塔頂產出乾氣(21),塔底得到的富吸收油(22)回到壓縮機組(10)和壓縮機後冷器(24)之間的管線;脫乙烷塔(30)塔底得到的脫乙烷汽油(33)進入汽油精製塔(34),塔底再沸器(38)後采出精製汽油(39),塔頂氣相經冷凝回流(35)後一部分作為回流(36),另一部分作為液化氣產品(37)。

6.如權利要求5所述的甲醇合成油精製的操作方法,其特徵是:甲醇合成油精製方法中,粗汽油分餾塔塔頂壓力為100~300千帕,溫度70~180℃;芳烴回收塔塔頂壓力2~300千帕,溫度30~250℃;乾氣回收塔塔頂壓力為500~2000千帕,溫度30~80℃;乾氣回收塔中間泵循返回溫度為20~70℃;脫乙烷塔塔頂壓力為500~2000千帕,溫度30~100℃;汽油精製塔塔頂壓力為500~2000千帕,溫度20~100℃;壓縮機組出口壓力為500~2000千帕;結晶系統操作溫度為-20~95℃。

實施方式

實施例1

原料甲醇合成油處理量為30噸/小時,其中均四甲苯質量含量為8%。粗汽油分餾塔(2)塔頂壓力為100千帕,溫度70℃;芳烴回收塔(14)塔頂壓力2千帕,溫度30℃;乾氣回收塔(20)塔頂壓力為500千帕,溫度30℃,乾氣回收塔設定一個中間取熱,返回溫度為36℃;脫乙烷塔(30)塔頂壓力為500千帕,溫度30℃;汽油精製塔(34)塔頂壓力為500千帕,溫度20℃;壓縮機組出口壓力為500千帕;結晶系統(40)操作溫度為-20℃,餘下結晶母液(42)直接采出不返回粗汽油分餾塔,結晶母液(42)、重組分(16)與精製汽油(39)全部混合後終餾點為204.2℃,達到93#汽油的辛烷值要求,可作為合格汽油產品。

通過該方法處理得到均四甲苯為2.4噸/小時,純度為99.9%,均四甲苯產品收率99.9%;乾氣1.18噸/小時;液化氣2.6噸/小時,合格的汽油產品23.82噸/小時。

實施例2

原料甲醇合成油處理量為30噸/小時,其中均四甲苯質量含量為8%。粗汽油分餾塔(2)塔頂壓力為300千帕,溫度180℃;芳烴回收塔(14)塔頂壓力300千帕,溫度180℃;乾氣回收塔(20)塔頂壓力為2000千帕,溫度240℃,為合理取熱並平衡塔徑乾氣回收塔設定兩個中間取熱,返回溫度分別為36℃和70℃;脫乙烷塔(30)塔頂壓力為2000千帕,溫度100℃;汽油精製塔(34)塔頂壓力為2000千帕,溫度100℃;壓縮機組出口壓力為2000千帕;結晶系統(40)操作溫度為95℃,餘下結晶母液(42)返回粗汽油分餾塔,重組分(16)與精製汽油(39)全部混合後,終餾點為205℃,辛烷值符合93#汽油產品要求。

通過該方法處理得到均四甲苯為2.3噸/小時,純度為95%,均四甲苯產品收率91.0%;乾氣1.18噸/小時;液化氣2.8噸/小時,合格的汽油產品23.72噸/小時。

實施例3

原料甲醇合成油處理量為30噸/小時,其中均四甲苯質量含量為8%。粗汽油分餾塔(2)塔頂壓力為200千帕,溫度100℃;芳烴回收塔(14)塔頂壓力100千帕,溫度200℃;乾氣回收塔(20)塔頂壓力為1300千帕,溫度42.4℃,為合理取熱並平衡塔徑乾氣回收塔設定三個中間取熱,返回溫度分別為36℃、20℃和40℃;脫乙烷塔(30)塔頂壓力為1350千帕,溫度44℃;汽油精製塔(34)塔頂壓力為1200千帕,溫度65℃;壓縮機組出口壓力為1500千帕;結晶系統(40)操作溫度為40℃,餘下結晶母液(42)部分返回粗汽油分餾塔。

通過該方法處理得到均四甲苯為2.3噸/小時,純度為99%,均四甲苯產品收率94.9%;乾氣1.18噸/小時;液化氣2.6噸/小時;重組分0.65噸/小時;合格的汽油產品23.27噸/小時。

榮譽表彰

2017年12月11日,《一種甲醇合成油精製方法和設備》獲得第十九屆中國專利優秀獎。