《一種用於核聚變極向場超導磁體製造的雙線並繞系統》是中國科學院合肥物質科學研究院於2018年3月15日申請的發明專利,該專利申請號為201810213413,公布號為CN108597850A,專利公布日為2018年9月28日,發明人是宋雲濤、文偉、沈光、陸坤、陳進、吳維越。

《一種用於核聚變極向場超導磁體製造的雙線並繞系統》公開了一種用於核聚變極向場超導磁體製造的雙線並繞系統,包括兩包括兩條完全對稱的超導線圈繞制生產線,以及落模工裝、迴轉平台和繞制模具、自動控制系統。該發明滿足了核聚變極向場超導磁體製造高精度尺寸、匝間絕緣性能等要求。

2022年7月22日,《一種用於核聚變極向場超導磁體製造的雙線並繞系統》獲得第二十三屆中國專利金獎。

(概述圖為《一種用於核聚變極向場超導磁體製造的雙線並繞系統》的摘要附圖 )

基本介紹

- 中文名:一種用於核聚變極向場超導磁體製造的雙線並繞系統

- 公布號:CN108597850A

- 公布日:2018年9月28日

- 申請號:201810213413

- 申請日:2018年3月15日

- 申請人:中國科學院合肥物質科學研究院

- 地址:安徽省合肥市蜀山湖路350號

- 發明人:宋雲濤、文偉、沈光、陸坤、陳進、吳維越

- 代理機構:安徽合肥華信智慧財產權代理有限公司

- 代理人:余成俊

- Int.Cl.:H01F41/04(2006.01)I、H01F41/096(2016.01)I、H01F41/09(2016.01)I、G21B1/05(2006.01)I

- 類別:發明專利

專利背景,發明內容,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

熱核聚變為人類提供取之不盡的清潔能源,超導磁體為托克馬克裝置提供所需磁場,以達到控制和約束高溫電漿的目的。

極向場磁體是托克馬克裝置超導磁體的主磁體之一,用於控制電漿形狀和穩定電漿形態。受導體製造生產限制,單根超導導體的長度往往不大於 1千米,為了實現大安匝數的超導磁體線圈製造,大型核聚變極向場超導磁體線圈設計通常為雙餅結構,並通過雙餅間的接頭連線兩根導體以彌補單根導體製造長度的不足。為此,線圈須採用雙線並繞技術。2018年3月之前對於大型極向場超導磁體的雙線並繞技術國內尚屬空白,且滿足大尺寸超導磁體線圈繞製成形後的高精度形位,表面潔淨度及匝間絕緣自動化包繞等要求的生產線設計經驗有限,因此一種用於核聚變極向場超導磁體製造的雙線並繞系統的技術為填補以上的空白提供了成熟可行的方案。

發明內容

技術方案

《一種用於核聚變極向場超導磁體製造的雙線並繞系統》所採用的技術方案為包括兩條完全對稱的超導線圈繞制生產線,以及迴轉平台、落模工裝和繞制模具;每條超導線圈繞制生產線分別由導體放送設備、校直機、超聲清洗機、噴砂清洗機、彎曲成型機、匝間絕緣包帶機組成,其中每條超導線圈繞制生產線中的彎曲成型機、匝間絕緣包帶機分別設定在迴轉平台上,落模工裝、繞制模具亦設定在迴轉平台上;線上圈繞制過程中,每個超導線圈繞制生產線中的導體放送設備將超導導體放出,然後經過校直機校直、超聲清洗機超聲清洗、噴砂清洗機噴砂清洗處理後送入迴轉平台上對應的彎曲成型機,再經彎曲成型機成形為所需的半徑後,由對應的匝間絕緣包帶機完成多層絕緣帶的包繞,最後兩條超導線圈繞制生產線中的超導導體由落模工裝固定在繞制模具輪廓內正確位置。

所述導體放送設備由一個電機驅動的可轉動的導體放送筒以及預校直機構成,待繞制超導導體纏繞存儲在導體放送筒上,通過電機驅動導體放送筒轉動實現放送超導導體;導體放送設備承載直徑為3.5米∽4.5米、質量為12噸∽16噸的超導導體,導體放送設備按照線圈繞制方向和速度要求放送超導導體並確保超導導體處於相同的放送高度,導體放送設備對超導導體進行預校直處理並為後續校直設備提供恆定半徑的超導導體。

所述校直機由一排電機驅動的可轉動的主動輪,以及設定在一排主動輪對面的一排從動輪構成,主動輪與從動輪呈一一交錯,超導導體從主動輪排和從動輪排之間經過,由主動輪和從動輪實現超導導體的校直;校直機對恆定半徑的超導導體進行高精度校直處理,校直後的導體直線度優於0.3毫米/1000毫米。

所述超聲清洗機包括清洗倉、設定在清洗倉一側的超聲發生器,以及存儲有去離子水的去離子水箱、存儲有清洗液的清洗液箱構成,去離子水箱、清洗液箱內分別通過泵和管路與清洗倉內連通,超導導體從清洗倉一端進入清洗倉內,並從清洗倉另一端穿出,由去離子水箱、清洗液箱分別向清洗倉內通入去離子水、清洗液,並由超聲發生器向清洗倉內傳送超音波對超導導體進行清洗;超聲清洗機對鹼性無泡溶液進行加熱處理,並採用高溫鹼性無泡溶液對超導導體進行超聲表面去油清洗和吹乾等處理,經超聲清洗機處理後的超導導體表面清潔並能通過水膜破裂測試。

所述噴砂清洗機由噴砂倉、清洗倉,以及噴砂機、平衡水箱、自動加砂機構成,超導導體從噴砂倉一端穿入噴砂倉、從噴砂倉另一端穿出後再從清洗倉一端穿入,最後從清洗倉另一端穿出,自動加砂機與噴砂機連線,噴砂機的噴砂口通入噴砂倉內,平衡水箱與清洗倉內連通;噴砂清洗機對超導導體表面進行噴砂處理,噴砂後的表面粗糙度均勻並在表面光潔度3~6微米之間;噴砂後的導體採用去離子水清洗和精過濾的壓縮空氣吹乾。

一種用於核聚變極向場超導磁體製造的雙線並繞系統,其特徵在於:所述彎曲成型機包括分別由電機驅動的導向輪對、多個進給輪對、成形輪、壓下輪,以及噴碼機,每個進給輪對中其中一個進給輪為主動進給輪,另外一個進給輪為從動進給輪,超導導體經導向輪對導向後,再依次經過多個進給輪對、成形輪後送入壓下輪位置,壓下輪由電機或活塞缸驅動可直線運動,壓下輪運動至超導導體對超導導體進行彎曲成形,所述噴碼機設定在成形輪對面,並以成形輪所在位置為特徵點,由噴碼機在特徵點對超導導體進行噴砂,還包括編碼器,由編碼器根據導向輪或主動進給輪的轉動長度對超導導體進行計長;彎曲成型機對超導導體進給長度進行精確計量,長度計量的精度優於300百萬分比濃度,彎曲成型機上安裝噴碼機對處於特徵點的超導導體表面噴碼標識,彎曲成型機對含匝間過渡段的線圈各半徑高精度無張力彎曲成形。

所述匝間絕緣包帶機恆張力的完成多層絕緣帶的半疊包纏繞,滿足各層絕緣帶之間的錯位距離要求並確保包繞後的絕緣帶平整,無打皺、凸起現象。

所述迴轉平台在空載和負載條件下,平面度小於1毫米;安裝其上的繞制模具的輪廓度小於1毫米;迴轉平台上安裝有導體支撐架和導向機構,利用導體支撐和導向機構實現超導導體匝間絕緣包繞後緩慢、順利的落到迴轉平台上;迴轉平台上安裝有落模工裝,由落模工裝將落到迴轉平台上的超導導體落模至繞制模具並進行夾緊處理,確保超導導體處於繞制模具輪廓內的正確位置;迴轉平台上刻劃了線圈特徵點參考線,所刻劃的參考線和理論參考線的之間的偏差小於0.5毫米。

《一種用於核聚變極向場超導磁體製造的雙線並繞系統》還包括自動控制系統,所述自動控制系統對超導線圈繞制生產線中各設備及迴轉平台和迴轉平台上各設備進行單機和在線上操作;自動控制系統識別各報警信號,並根據報警信號進行持續報警或急停停機等處理;自動控制系統通過閉環位置控制協調和聯動各設備,保證單條生產線內各設備的高度同步,並以迴轉平台為橋樑實現兩條生產線之間的高度同步。

改善效果

《一種用於核聚變極向場超導磁體製造的雙線並繞系統》可實現極向場超導磁體雙餅線圈的高精度雙線並繞,具有使用方便、繞制精度高的優點。

附圖說明

圖1 |  圖2a |  圖2b |

圖3a |  圖3b |  圖4a |

圖4b |  圖5 |  圖6 |

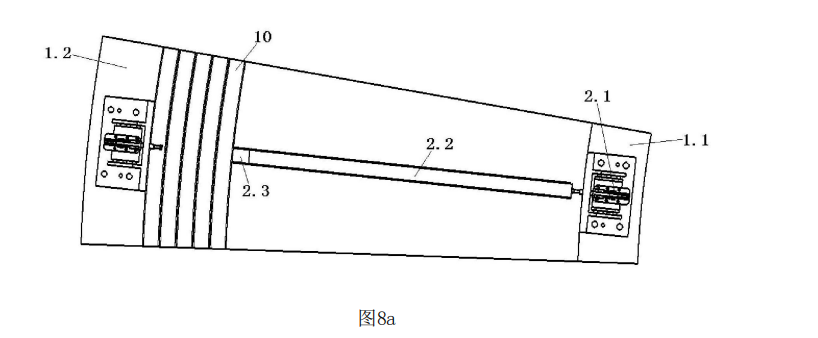

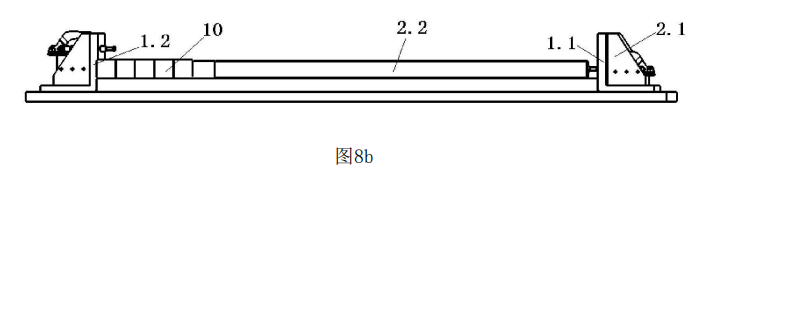

圖7a |  圖7b |  圖8a |

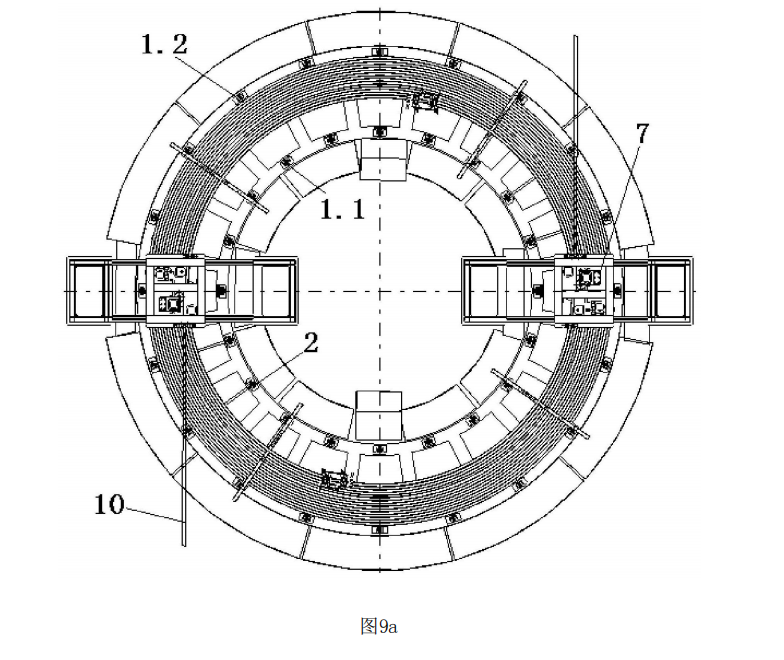

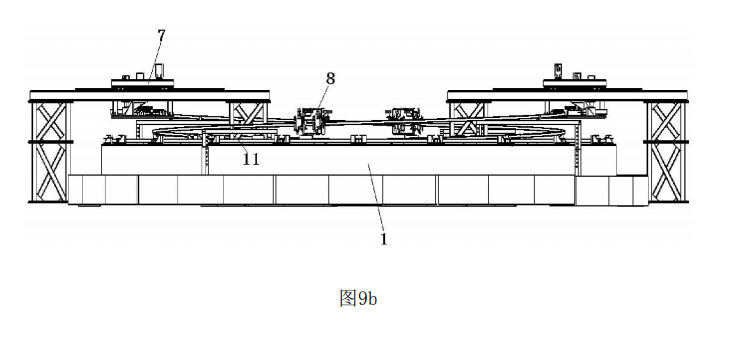

圖8b |  圖9a |  圖9b |

圖10 | / | / |

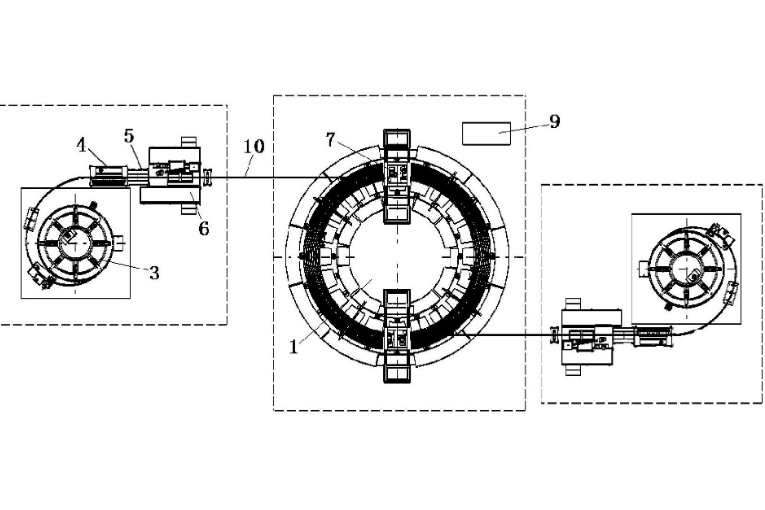

圖1為《一種用於核聚變極向場超導磁體製造的雙線並繞系統》雙線並繞系統生產線布局示意圖。

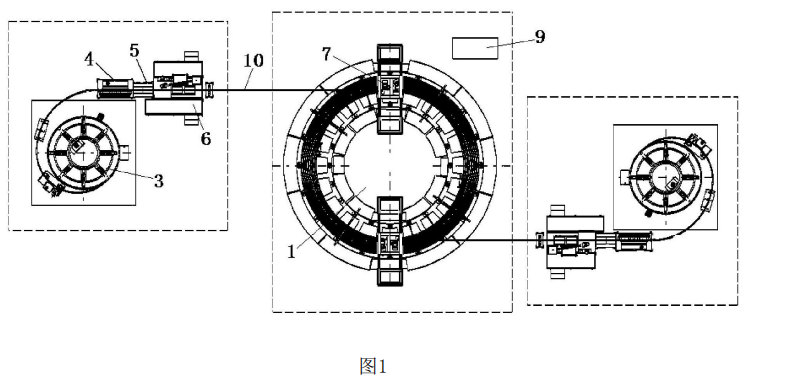

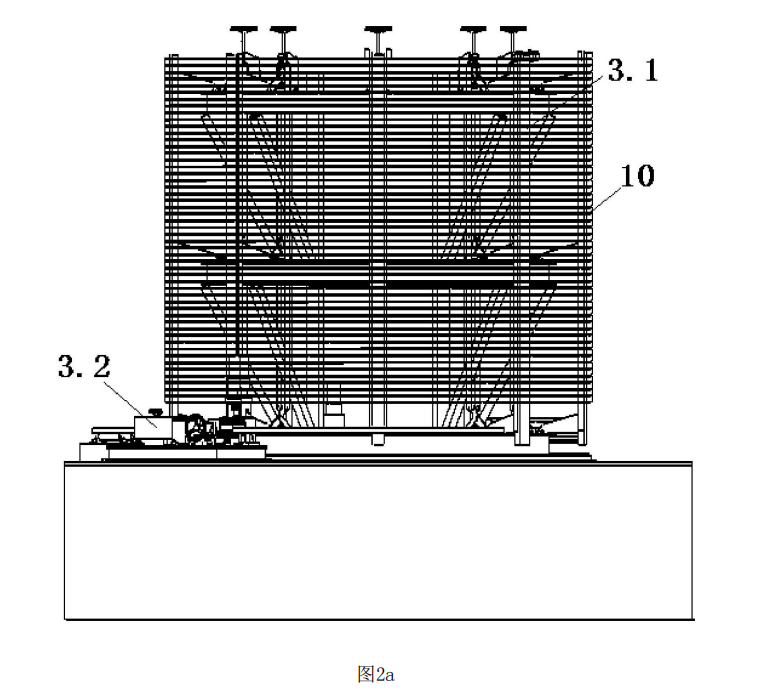

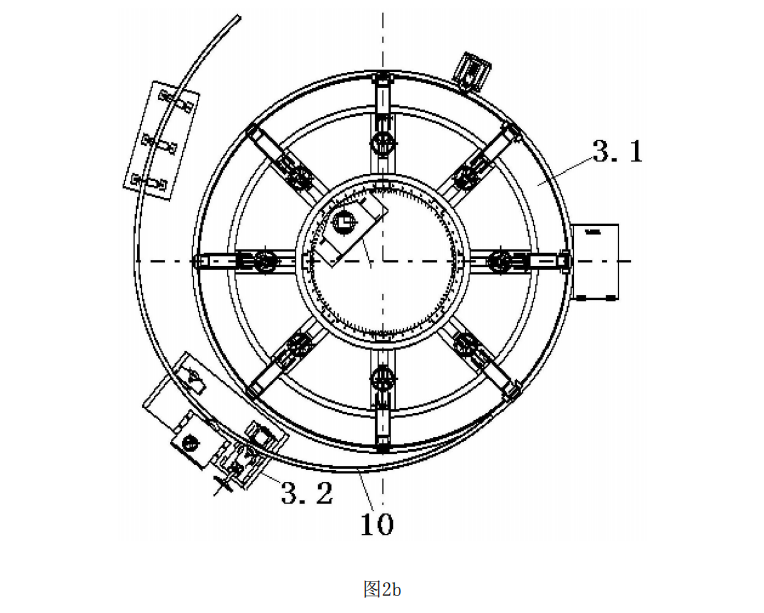

圖2a為雙線並繞系統導體放送設備正視圖,圖2b為雙線並繞系統導體放送設備俯視圖。

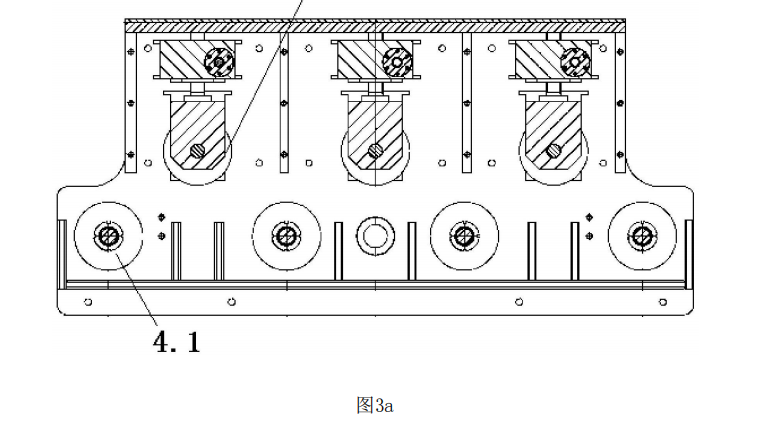

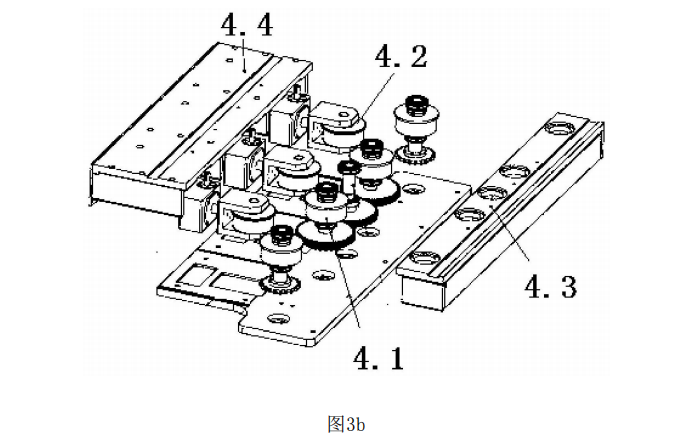

圖3a為雙線並繞系統校直機俯向剖視圖,圖3b為雙線並繞系統校直機爆炸圖。

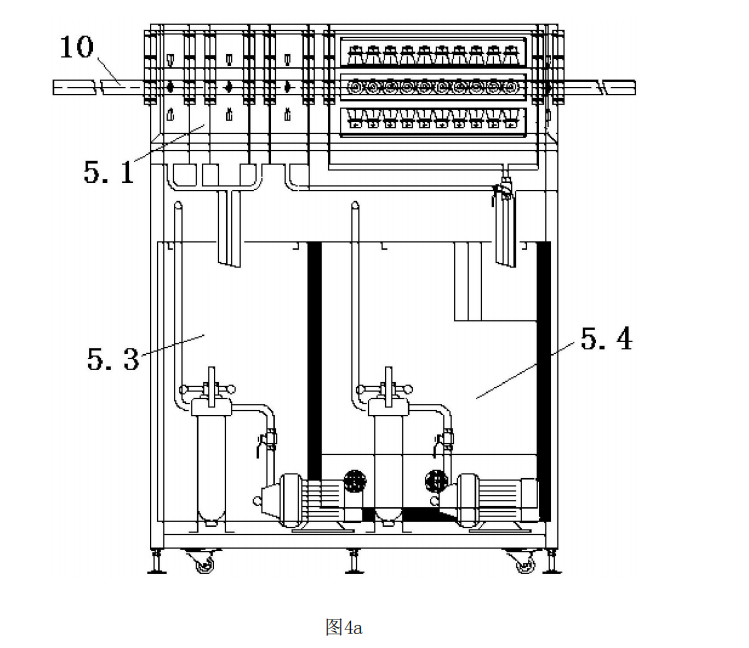

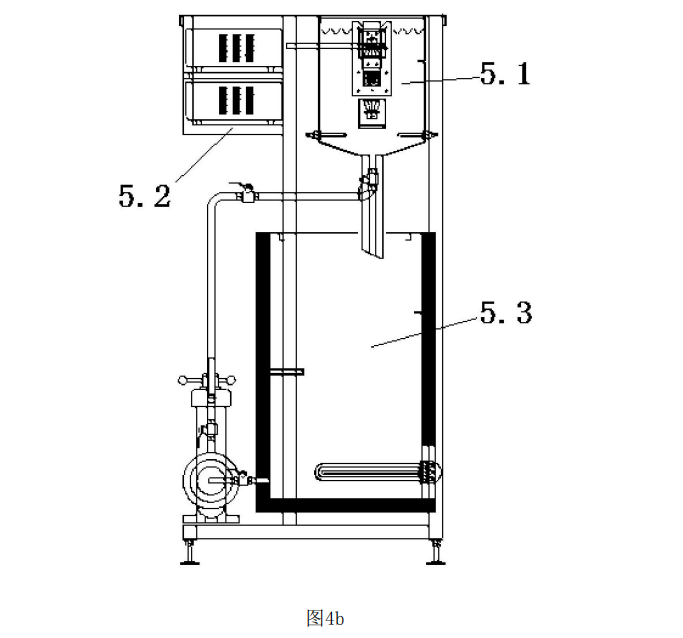

圖4a為雙餅並繞系統超聲清洗機正視圖,圖4b為雙餅並繞系統超聲清洗機側視圖。

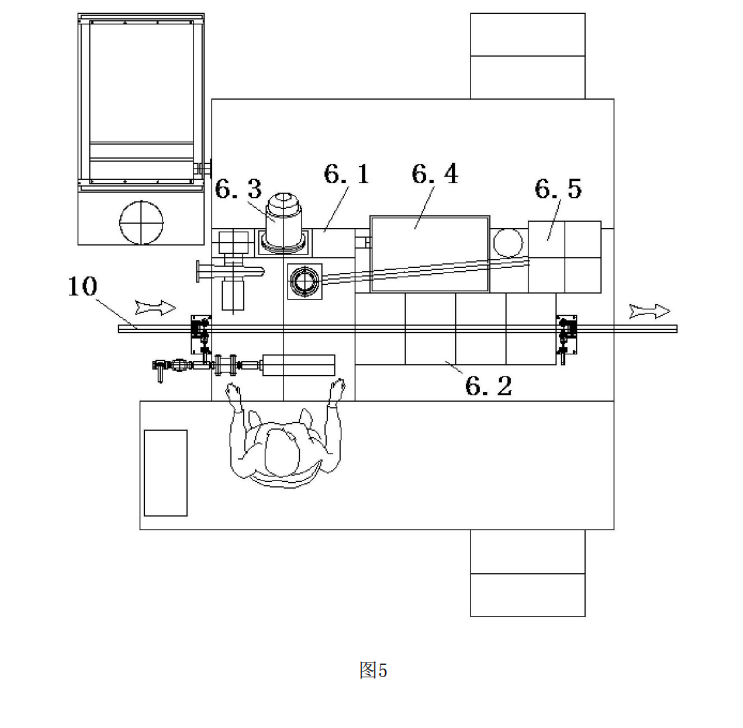

圖5為雙線並繞系統噴砂機清洗設備原理示意圖。

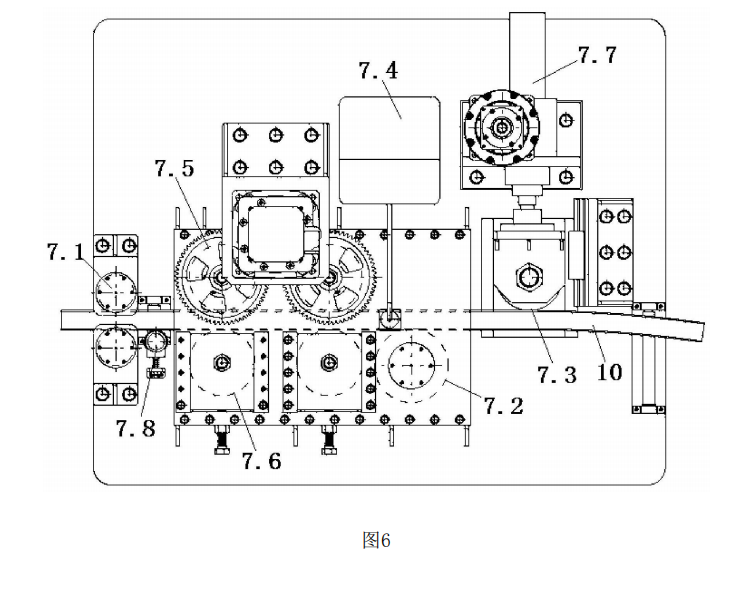

圖6為雙線並繞系統彎曲成型機原理示意圖。

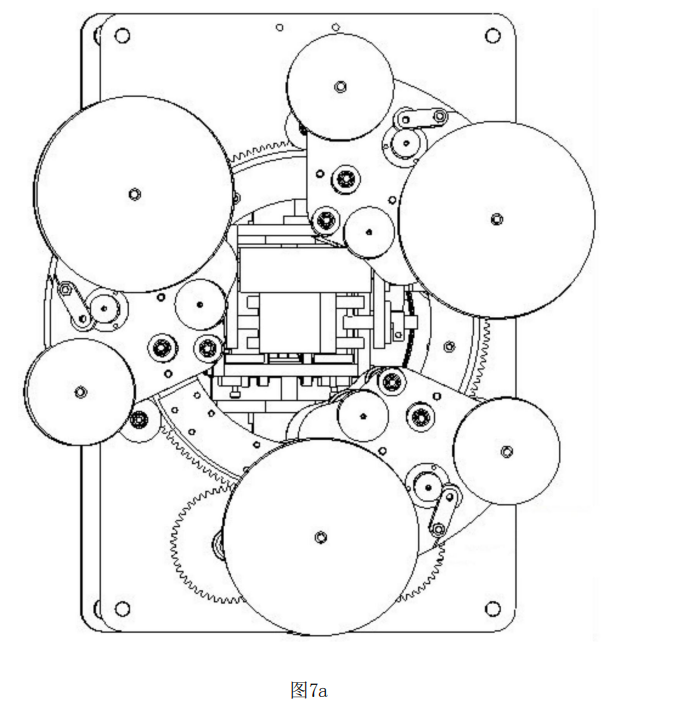

圖7a為雙餅並繞系統匝間絕緣包帶機側視圖,圖7b為雙餅並繞系統匝間絕緣包帶機俯視圖。

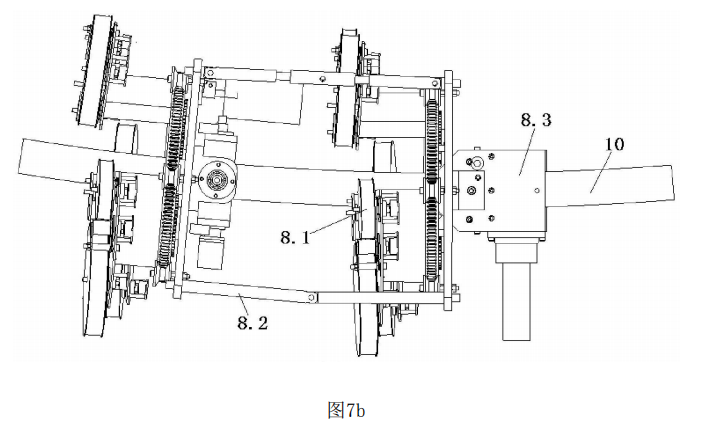

圖8a為雙線並繞系統落模工裝俯視圖,圖8b為雙線並繞系統落模工裝側視圖。

圖9a為雙線並繞系統迴轉平台及模具、導體落模俯視圖,圖9b為雙線並繞系統迴轉平台及模具、導體落模側視圖。

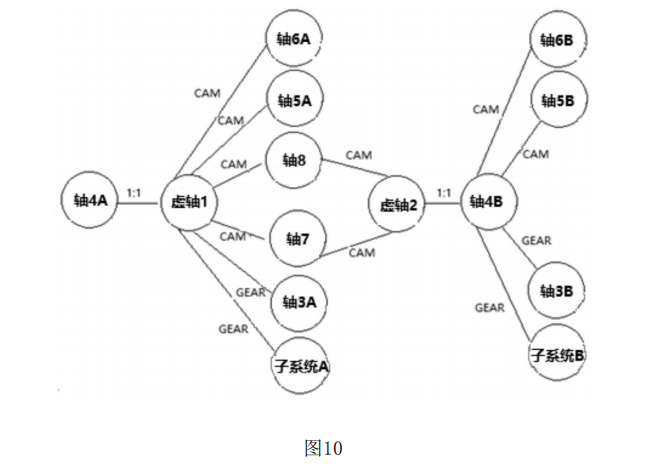

圖10為雙線並繞系統自動控制系統各軸邏輯圖。

權利要求

1.《一種用於核聚變極向場超導磁體製造的雙線並繞系統》其特徵在於:包括兩條完全對稱的超導線圈繞制生產線,以及迴轉平台、落模工裝和繞制模具;每條超導線圈繞制生產線分別由導體放送設備、校直機、超聲清洗機、噴砂清洗機、彎曲成型機、匝間絕緣包帶機組成,其中每條超導線圈繞制生產線中的彎曲成型機、匝間絕緣包帶機分別設定在迴轉平台上,落模工裝、繞制模具亦設定在迴轉平台上;線上圈繞制過程中,每個超導線圈繞制生產線中的導體放送設備將超導導體放出,然後經過校直機校直、超聲清洗機超聲清洗、噴砂清洗機噴砂清洗處理後送入迴轉平台上對應的彎曲成型機,再經彎曲成型機成形為所需的半徑後,由對應的匝間絕緣包帶機完成多層絕緣帶的包繞,最後兩條超導線圈繞制生產線中的超導導體由落模工裝固定在繞制模具輪廓內正確位置。

2.根據權利要求1所述所述導體放送設備由一個電機驅動的可轉動的導體放送筒以及預校直機構成,待繞制超導導體纏繞存儲在導體放送筒上,通過電機驅動導體放送筒轉動實現放送超導導體;導體放送設備承載直徑為3.5米∽4.5米、質量為12t∽16t的超導導體,導體放送設備按照線圈繞制方向和速度要求放送超導導體並確保超導導體處於相同的放送高度,導體放送設備對超導導體進行預校直處理並為後續校直設備提供恆定半徑的超導導體。

3.所述校直機由一排電機驅動的可轉動的主動輪,以及設定在一排主動輪對面的一排從動輪構成,主動輪與從動輪呈一一交錯,超導導體從主動輪排和從動輪排之間經過,由主動輪和從動輪實現超導導體的校直;校直機對恆定半徑的超導導體進行高精度校直處理,校直後的導體直線度優於0.3毫米/1000毫米。

4.所述超聲清洗機包括清洗倉、設定在清洗倉一側的超聲發生器,以及存儲有去離子水的去離子水箱、存儲有清洗液的清洗液箱構成,去離子水箱、清洗液箱內分別通過泵和管路與清洗倉內連通,超導導體從清洗倉一端進入清洗倉內,並從清洗倉另一端穿出,由去離子水箱、清洗液箱分別向清洗倉內通入去離子水、清洗液,並由超聲發生器向清洗倉內傳送超音波對超導導體進行清洗;超聲清洗機對鹼性無泡溶液進行加熱處理,並採用高溫鹼性無泡溶液對超導導體進行超聲表面去油清洗和吹乾等處理,經超聲清洗機處理後的超導導體表面清潔並能通過水膜破裂測試。

5.所述噴砂清洗機由噴砂倉、清洗倉,以及噴砂機、平衡水箱、自動加砂機構成,超導導體從噴砂倉一端穿入噴砂倉、從噴砂倉另一端穿出後再從清洗倉一端穿入,最後從清洗倉另一端穿出,自動加砂機與噴砂機連線,噴砂機的噴砂口通入噴砂倉內,平衡水箱與清洗倉內連通;噴砂清洗機對超導導體表面進行噴砂處理,噴砂後的表面粗糙度均勻並在表面光潔度3~6微米之間之間;噴砂後的導體採用去離子水清洗和精過濾的壓縮空氣吹乾。

6.所述彎曲成型機包括分別由電機驅動的導向輪對、多個進給輪對、成形輪、壓下輪,以及噴碼機,每個進給輪對中其中一個進給輪為主動進給輪,另外一個進給輪為從動進給輪,超導導體經導向輪對導向後,再依次經過多個進給輪對、成形輪後送入壓下輪位置,壓下輪由電機或活塞缸驅動可直線運動,壓下輪運動至超導導體對超導導體進行彎曲成形,所述噴碼機設定在成形輪對面,並以成形輪所在位置為特徵點,由噴碼機在特徵點對超導導體進行噴砂,還包括編碼器,由編碼器根據導向輪或主動進給輪的轉動長度對超導導體進行計長;彎曲成型機對超導導體進給長度進行精確計量,長度計量的精度優於300百萬分比濃度,彎曲成型機上安裝噴碼機對處於特徵點的超導導體表面噴碼標識,彎曲成型機對含匝間過渡段的線圈各半徑高精度無張力彎曲成形。

7.所述匝間絕緣包帶機恆張力的完成多層絕緣帶的半疊包纏繞,滿足各層絕緣帶之間的錯位距離要求並確保包繞後的絕緣帶平整,無打皺、凸起現象。

8.所述迴轉平台在空載和負載條件下,平面度小於1毫米;安裝其上的繞制模具的輪廓度小於1毫米;迴轉平台上安裝有導體支撐架和導向機構,利用導體支撐和導向機構實現超導導體匝間絕緣包繞後緩慢、順利的落到迴轉平台上;迴轉平台上安裝有落模工裝,由落模工裝將落到迴轉平台上的超導導體落模至繞制模具並進行夾緊處理,確保超導導體處於繞制模具輪廓內的正確位置;迴轉平台上刻劃了線圈特徵點參考線,所刻劃的參考線和理論參考線的之間的偏差小於0.5毫米。

9.還包括自動控制系統,所述自動控制系統對超導線圈繞制生產線中各設備及迴轉平台和迴轉平台上各設備進行單機和在線上操作;自動控制系統識別各報警信號,並根據報警信號進行持續報警或急停停機等處理;自動控制系統通過閉環位置控制協調和聯動各設備,保證單條生產線內各設備的高度同步,並以迴轉平台為橋樑實現兩條生產線之間的高度同步。

實施方式

如圖1所示,一種用於核聚變極向場超導磁體製造的雙線並繞系統,包括兩條完全對稱的超導線圈繞制生產線,以及迴轉平台1、落模工裝2和繞制模具;每條超導線圈繞制生產線分別由導體放送設備3、校直機4、超聲清洗機5、噴砂清洗機6、彎曲成型機7、匝間絕緣包帶機8組成,其中每條超導線圈繞制生產線中的彎曲成型機7、匝間絕緣包帶機8分別設定在迴轉平台1上,落模工裝 2、繞制模具亦設定在迴轉平台1上;線上圈繞制過程中,每個超導線圈繞制生產線中的導體放送設備3將超導導體10放出,然後經過校直機4校直、超聲清洗機5超聲清洗、噴砂清洗機6噴砂清洗處理後送入迴轉平台1上對應的彎曲成型機7,再經彎曲成型機7成形為所需的半徑後,由對應的匝間絕緣包帶機8完成多層絕緣帶的包繞,最後兩條超導線圈繞制生產線中的超導導體10由落模工裝2固定在繞制模具輪廓內正確位置。

如圖2a、2b所示,導體放送設備3由一個電機驅動的可轉動的導體放送筒 3.1以及預校直機3.2構成,待繞制超導導體10纏繞存儲在導體放送筒3.1上,通過電機驅動導體放送筒3.1轉動實現放送超導導體10;導體放送設備承載直徑為3.5米∽4.5米、質量為12t∽16t的超導導體,導體放送設備按照線圈繞制方向和速度要求放送超導導體並確保超導導體處於相同的放送高度,導體放送設備對超導導體進行預校直處理並為後續校直設備提供恆定半徑的超導導體。

如圖3a、3b所示,校直機4由一排電機驅動的可轉動的主動輪4.1,以及設定在一排主動輪對面的一排從動輪4.2構成,主動輪4.1安裝在主動輪固定板4.3 上,從動輪4.2安裝在從動輪固定板4.4上,主動輪4.1與從動輪4.2呈一一交錯,超導導體10從主動輪排和從動輪排之間經過,由主動輪4.1和從動輪4.2實現超導導體的校直;校直機4對恆定半徑的超導導體進行高精度校直處理,校直後的導體直線度優於0.3毫米/1000毫米。

如圖4a、4b所示,超聲清洗機5包括清洗倉5.1、設定在清洗倉5.1一側的超聲發生器5.2,以及存儲有去離子水的去離子水箱5.3、存儲有清洗液的清洗液箱5.4構成,去離子水箱5.3、清洗液箱5.4內分別通過泵和管路與清洗倉5.1內連通,超導導體10從清洗倉5.1一端進入清洗倉5.1內,並從清洗倉5.1另一端穿出,由去離子水箱5.3、清洗液箱5.4分別向清洗倉5.1內通入去離子水、清洗液,並由超聲發生器5.2向清洗倉5.1內傳送超音波對超導導體進行清洗;超聲清洗機5對鹼性無泡溶液進行加熱處理,並採用高溫鹼性無泡溶液對超導導體 10進行超聲表面去油清洗和吹乾等處理,經超聲清洗機5處理後的超導導體10 表面清潔並能通過水膜破裂測試。

如圖5所示,噴砂清洗機6由噴砂倉6.1、清洗倉6.2,以及噴砂機6.3、平衡水箱6.4、自動加砂機6.5構成,超導導體10從噴砂倉6.1一端穿入噴砂倉6.1、從噴砂倉6.1另一端穿出後再從清洗倉6.2一端穿入,最後從清洗倉6.2另一端穿出,自動加砂機6.5與噴砂機6.3連線,噴砂機6.3的噴砂口通入噴砂倉6.1 內,平衡水箱6.4與清洗倉6.2內連通;噴砂清洗機6對超導導體10表面進行噴砂處理,噴砂後的表面粗糙度均勻並在Ra3~6微米之間;噴砂後的導體採用去離子水清洗和精過濾的壓縮空氣吹乾。

如圖6所示,彎曲成型機7包括分別由電機驅動的導向輪對7.1、多個進給輪對、成形輪7.2、壓下輪7.3,以及噴碼機7.4,每個進給輪對中其中一個進給輪為主動進給輪7.5,另外一個進給輪為從動進給輪7.6,超導導體10經導向輪對7.1導向後,再依次經過多個進給輪對、成形輪7.2後送入壓下輪7.3位置,壓下輪7.3由電機或活塞缸7.7驅動可直線運動,壓下輪7.3運動至超導導體10 對超導導體10進行彎曲成形,噴碼機7.4設定在成形輪7.2對面,並以成形輪 7.2所在位置為特徵點,由噴碼機7.4在特徵點對超導導體10進行噴砂,還包括編碼器7.8,由編碼器7.8根據導向輪或主動進給輪的轉動長度對超導導體10進行計長;彎曲成型機7對超導導體10進給長度進行精確計量,長度計量的精度優於300百萬分比濃度,彎曲成型機7上安裝噴碼機對7.4處於特徵點的超導導體10表面噴碼標識,彎曲成型機7對含匝間過渡段的線圈各半徑高精度無張力彎曲成形。

如圖7a、7b所示,匝間絕緣包帶機8中包帶輪8.1對穿過匝間絕緣包帶機機架8.2的超導導體10進行包帶,匝間絕緣包帶機的機架8.2為角度可調的支架結構,在超導導體10進入方向設定行走輪8.3以將超導導體導入,匝間絕緣包帶機8恆張力的完成多層絕緣帶的半疊包纏繞,滿足各層絕緣帶之間的錯位距離要求並確保包繞後的絕緣帶平整,無打皺、凸起現象。

如圖8a、8b、圖9a、9b所示,迴轉平台1內的繞制模具由環形內模1.1和環形外模1.2構成,超導導體需要落入內、外模1.1、1.2之間,落模工裝2包括設定在內、外模1.1、1.2彼此相對的側面的快夾2.1,以及垂直連線在內模快夾上的過渡桿2.2,過渡桿2.2指向外模1.1的一端連線有尼龍墊塊2.3,超導導體落入內、外模1.1、1.2之間並沿迴轉平台環向繞制,由過渡桿2.2使超導導體限制在內、外模之間。迴轉平台1在空載和負載條件下,平面度小於1毫米;安裝其上的繞制模具的輪廓度小於1毫米;迴轉平台1上安裝有導體支撐11和導向機構,利用導體支撐11和導向機構實現超導導體10匝間絕緣包繞後緩慢、順利的落到迴轉平台1上;迴轉平台1上安裝有落模工裝2,由落模工裝2將落到迴轉平台1上的超導導體10落模至繞制模具並進行夾緊處理,確保超導導體10處於繞制模具輪廓內的正確位置;迴轉平台1上刻劃了線圈特徵點參考線,所刻劃的參考線和理論參考線的之間的偏差小於0.5毫米。

還包括自動控制系統9,自動控制系統9對超導線圈繞制生產線中各設備及迴轉平台1和迴轉平台1上各設備進行單機和在線上操作;自動控制系統9識別各報警信號,並根據報警信號進行持續報警或急停停機等處理;自動控制系統9 通過閉環位置控制協調和聯動各設備,保證單條生產線內各設備的高度同步,並以迴轉平台為橋樑實現兩條生產線之間的高度同步。

《一種用於核聚變極向場超導磁體製造的雙線並繞系統》包括兩條完全對稱的超導線圈繞制生產線,以及迴轉平台1、落模工裝2和繞制模具、自動控制系統9;每條繞制生產線分別由導體放送設備3、校直機4、超聲清洗機5、噴砂清洗機6、彎曲成型機7、匝間絕緣包帶機8等組成。

如圖1所示,導體放送設備3、校直機4、超聲清洗機5、噴砂清洗機6的功能是對超導導體進行所需的前處理。彎曲成型機7、匝間絕緣包帶機8、落模工裝2、迴轉平台1及繞制模具、自動控制系統9是整個繞制生產線的核心單元,實現導體的高精度成形、絕緣處理、準確落模至繞制模具輪廓內的正確位置等功能。

如圖2a、2b所示,導體放送設備3通過頂端伸縮機構調節導體放送筒的直徑承載導體直徑約為4米,質量約為14噸的超導導體。超導導體各匝分別安裝在導體放送筒定位槽內。線上圈繞制的過程中,導體放送設備按照線圈繞制方向和速度要求,通過旋轉和升降(升降單元圖中未顯示)放出導體並保證導體處於相同的放送高度,安裝其上的預校直機3.2能對超導導體進行預校直處理,為後續校直機提供恆定半徑(R=3500毫米)的超導導體。

如圖3a、3b所示,校直機4為七輥結構,線上圈繞制過程中,通過調節三個從動輪的壓下量實現導體的精確校直。經過校直處理後的超導導體直線度不大於0.3毫米/1000毫米。

如圖4a、4b所示,超聲清洗機5由機械動密封、超聲清洗倉、去離子水倉及壓縮空氣吹乾系統等組成。機械動密封實現導體進給過程超聲清洗液的動密封,超聲清洗系統按照特定的功率(2.5kW)和頻率(28kHz)對導體進行超聲去油清洗,去離子水清洗倉及壓縮空氣吹乾系統實現導體的再次清洗和乾燥處理。清洗液箱和超聲清洗倉內安裝有加熱棒和控溫系統,能夠對鹼性無泡清洗液進行加熱(工作溫度55℃)和控溫處理。

如圖5所示,噴砂清洗機6以氧化鋁白剛玉金剛砂和水的混合物(水砂比例為3:1)為磨料,採用6百帕無油壓縮空氣作為磨料加速動力源對超導導體表面進行噴砂處理。此外,噴砂清洗機配備了旋水分離系統和自動加砂系統,能夠實時過濾和排出噴砂後的細小砂粒並定期自動添加定量的新砂,保證砂倉內水砂的比例恆定及磨料粒度的均勻性。經噴砂處理後的導體表面粗糙度均勻並在3~ 6微米之間。噴砂清洗機的清洗倉內配有二級去離子水清洗噴嘴和壓縮空氣吹乾系統,實現噴砂後的導體的徹底清洗和乾燥。經過二級清洗和吹乾的超導導體表面清潔,使用白綢布擦拭表面,白綢布上無任何可見殘留物。

如圖1和圖9a、9b所示,彎曲成型機7、匝間絕緣包帶機8、迴轉平台1及繞制模具、落模工裝2、自動控制系統9是繞制生產線的核心單元。

如圖6所示,彎曲成型機7採用三輥成形原理對超導導體進行彎曲成形處理。導體進給長度是線圈繞制的最關鍵參數,彎曲成型機上安裝有高精度接觸式絕對值編碼器滾輪測長機構,測長精度優於300ppm。此外,彎曲成型機上安裝有線上噴碼系統,可對線圈各特徵點進行噴碼標識。彎曲成型機的壓下輪移動量採用伺服電機和高精度光柵尺閉環控制,實現各彎曲半徑的高效準確成形。

如圖7a、7b所示,匝間絕緣包帶機8對彎曲成形的導體進行多層玻璃絲帶和聚醯亞胺帶的線上複合和半疊包繞,其上安裝有阻尼器。在匝間絕緣過程中,絕緣自動包繞機通過行走機構和旋轉機構,按照半疊包的速度比例關係在導體上邊行走邊包繞。安裝在帶盤上的阻尼器能夠有效的控制包繞張力。角度調節機構能夠實現包繞機角度的調整,適應不同彎曲半徑的導體匝間絕緣自動包繞。

如圖8a、8b和圖9a、9b所示,迴轉平台1按照線圈繞制方向和速度轉動,在空載和負載條件下,平面度都優於1毫米。安裝在迴轉平台上的繞制模具是控制線圈外形的基準,內外繞制模具的輪廓度不大於1毫米。迴轉平台上安裝有導體支撐工裝,實現導體匝間絕緣包繞後緩慢、順利的落到迴轉平台。迴轉平台上安裝的落模工裝可對落到迴轉平台上的超導導體進行快速夾緊,確保落模的導體處於正確的徑向位置。此外,迴轉平台上還刻劃了線圈各特徵點參考線,所刻劃的參考線和理論參考線的之間的偏差不大於0.5毫米。

超導導體落模時,各匝導體的徑向尺寸和周向位置是兩個最重要的參數。當超導導體降落到迴轉平台後,採用落模工裝夾緊導體,確保已經落模的各匝導體的實際徑向尺寸與理論尺寸偏差不大於0.5毫米。,此外,通過監控導體上和迴轉平台上參考線之間的偏差,並採用自動控制系統對導體進給長度進行補償校正處理,確保導體處於正確的周向位置,避免匝間過渡處的絕緣過壓。

自動控制系統9實現對所有子系統進行單機和在線上等操作。自動控制系統識別各報警信號,並根據報警信號進行持續報警或急停停機等處理。自動控制系統通過閉環位置控制協調和聯動各設備,保證單條生產線內各設備的高度同步,並以迴轉平台為橋樑實現兩條生產線之間的高度同步。自動控制系統各控制軸的分布見表1。

電機軸定義 | 所在單元 | 功能 |

M1 | 導體放送 (A) | 導體放送筒升降 |

M2 | 導體放送(A) | 導體放送筒旋轉 |

M3 | 導體放送(A) | 預校直導體 |

M4 (3A) | 導體校直(A) | 校直導體 |

M5 (4A) | 導體彎曲成形(A) | 進給導體 |

虛軸1 | 導體彎曲成形(A) | 導體進給長度計量 |

M6(5A) | 導體彎曲成形(A) | 彎曲成型機徑向移動 |

M7 (6A) | 導體彎曲成形(A) | 彎曲成形導體 |

M8(7) | 迴轉平台 | 迴轉平台轉動 |

M9 (8) | 迴轉平台 | 迴轉平台轉動 |

M10 (6B) | 導體彎曲成形(B) | 彎曲成形導體 |

M11 (5B) | 導體彎曲成形(B) | 彎曲成型機徑向移動 |

M12(4B) | 導體彎曲成形(B) | 進給導體 |

虛軸2 | 導體彎曲成形(B) | 導體進給長度計量 |

M13 (3B) | 導體校直(B) | 校直導體 |

M14 | 導體放送(B) | 預校直導體 |

M15 | 導體放送(B) | 導體放送筒旋轉 |

M16 | 導體放送 (B) | 導體放送筒升降 |

《一種用於核聚變極向場超導磁體製造的雙線並繞系統》雙線並繞生產線自動控制系統採用SIEMENS SIMOTION D多軸運動控制模組實現各運動軸的同步控制。為了減少控制軸和降低控制難度,將導體放送設備從控制系統獨立,以子系統的形式通過IO接口同步控制。如圖10所示,線上圈繞制過程中,自動控制系統分別以A線和B線編碼器計量的導體進給長度作為位置環基準,實現單條生產線內所有設備的運動同步關係。線圈雙線並繞時,以A線為基準,通過迴轉平台的旋轉速度和位置獲取B線的運動速度參數,最終實現兩個生產線之間的高精度運動同步。

榮譽表彰

2022年7月22日,《一種用於核聚變極向場超導磁體製造的雙線並繞系統》獲得第二十三屆中國專利金獎。