專利背景

熱軋帶肋鋼筋是建築混凝土結構的主要材料。2008年前,中國在混凝土結構中主要使用335兆帕級和400兆帕級熱軋帶肋鋼筋,500兆帕級熱軋帶肋鋼筋也有少量套用。335兆帕級鋼筋主要用20MnSi鋼通過熱軋來生產,鋼中含有0.40-0.80%Si和1.20-1.60%Mn;400兆帕級鋼筋主要採用釩、釩氮、鈮、鈦微合金化熱軋工藝生產,鋼中除含有0.40-0.80%Si和1.20-1.60%Mn外,還有含量較高微合金化元素;500兆帕級鋼筋主要採用釩、釩氮、釩鈮微合金化熱軋工藝生產,鋼中微合金化元素含量更高。隨著建築事業的快速發展,熱軋帶肋鋼筋的產量大幅度增加,對合金資源的需求也大幅度增加,已造成了資源供應緊張、價格急劇上漲。這不僅增加了生產成本、建設成本,也制約了高強度級別熱軋帶肋鋼筋的推廣套用。

餘熱處理鋼筋利用Q235類普碳鋼或20MnSi鋼筋通過餘熱處理就可生產400兆帕級、460兆帕級甚至500兆帕級鋼筋,不需要添加釩、鈮、鈦等微合金化元素,節約了合金資源。其基本原理是鋼筋從軋機的成品機架軋出後,經冷卻裝置進行快速表面淬火,然後利用鋼筋芯部熱量由里向外自回火,並在冷床空冷至室溫。該技術能有效地利用了相變強化,發揮了鋼材的強度潛力,但該技術2008年前在中國建築業未被認可,原因是餘熱處理鋼筋焊接後有失強現象(也即強度降低,強度往往降低至其採用普通熱軋工藝時的強度水平),且認為強屈比低(一般只能保證≥1.1)、抗震性能不好,鋼筋表面形成硬相組織,降低構件的疲勞性能。

超細晶鋼筋的研究者利用組織超細化生產技術實現了用Q235類普碳鋼生產400兆帕級鋼筋,大幅度降低了合金含量,不需要加微合金化元素。但生產超細晶鋼筋需在約780-850℃的低溫進行≥50%大變形量的軋制,對設備的要求很高,需投入大量費用進行技術改造,2008年前的現有設備一般難以實現此工藝。

也有研究者不進行低溫軋制,利用近似常規的工藝進行軋制,在900~950℃以上精軋。依靠軋後快速冷卻來提高強度、節約合金元素。但冷卻強度不宜過大,冷卻強度過大了表面就會出現自回火組織,生產出餘熱處理鋼筋。較小的冷卻強度對提高強度的貢獻很有限,節約合金元素的效果也較小。實踐證明,單純依靠較小冷卻強度的軋後快速冷卻,用20MnSi鋼生產400兆帕級鋼筋,其屈服強度不合格率較高,對於負偏差軋制的鋼筋、大規格鋼筋(≥Φ25毫米)以及自然放置一段時間後的鋼筋,其屈服強度更容易不合格。屈服強度達到要求的鋼筋的強度富裕量也較小。

發明內容

專利目的

為克服上述現有熱軋帶肋鋼筋軋制生產工藝的缺點,《一種熱軋帶肋鋼筋組合控制軋制工藝》提出了一種熱軋帶肋鋼筋的組合控制軋制生產工藝,可用於用普碳鋼、低合金鋼或微合金化鋼軋制生產屈服強度335兆帕級、400兆帕級和500兆帕級等熱軋帶肋鋼筋。通過採用《一種熱軋帶肋鋼筋組合控制軋制工藝》的工藝,可以在保證鋼筋性能合格穩定的前提下,明顯節約合金元素用量,降低生產成本。

軋制工藝

為解決上述技術問題,《一種熱軋帶肋鋼筋組合控制軋制工藝》提供的一種熱軋帶肋鋼筋的組合控制軋制工藝,包括對開軋溫度、精軋溫度、精軋變形量和軋後冷卻速度的控制,其特點是,開軋溫度按920~980℃控制,控制最低精軋溫度為800~850℃,並保證800~900℃的累計軋制變形量≥40%,且800~850℃的累計精軋變形量控制為≤30%,軋件出精軋機後進入冷卻器進行快速冷卻,軋件上冷床時表面溫度控制在Ac3~Ac3+50℃。

採用《一種熱軋帶肋鋼筋組合控制軋制工藝》軋制工藝生產的熱軋帶肋鋼筋的芯部顯微組織主要是鐵素體+珠光體,表層無連續的自回火組織,表層主要顯微組織是細的鐵素體+珠光體或細的鐵素體+珠光體+少量貝氏體。

《一種熱軋帶肋鋼筋組合控制軋制工藝》的軋制生產工藝,對開軋溫度、精軋溫度和精軋變形量、軋後快速冷卻工藝進行了組合控制:

1、降低鋼坯加熱溫度,使開軋溫度(指第1架軋機出口處溫度)按920~980℃控制。

2、在連續或半連續式軋機上軋製成形,控制最小精軋溫度為800~850℃,並保證800~900℃的累計軋制變形量≥40%,且為減小精軋機負荷,800~850℃的累計精軋變形量控制為≤30%。

3、軋件出精軋機後進入冷卻器進行快速冷卻,冷卻速度≥250℃/秒,通過調整冷卻工藝參數使軋件上冷床時表面溫度控制在Ac3(連續加熱時完全奧氏體化的溫度)~Ac3+50℃或810-860℃。隨後鋼筋在冷床上自然冷卻。

以上工序中所涉及的溫度均指可測量的鋼材表面溫度。

技術方案

開軋溫度(具體指第1架軋機後出口處溫度)按920-980℃控制要求必須降低鋼坯加熱溫度,並且儘量使鋼溫均勻。降低鋼坯加熱溫度可減小加熱時奧氏體晶粒尺寸,從而使形變前原始奧氏體晶粒尺寸較小,對最終產品的組織細化和強化有利。當鋼中不加微合金化元素時,鋼在加熱時隨著加熱溫度升高,鋼的奧氏體晶粒粗化傾向會更大,降低鋼坯加熱溫度從而減小加熱時奧氏體晶粒尺寸的效果也越明顯。當鋼中含有極少量微合金化元素時,其碳、氮化物在奧氏體中溶解溫度也較低,一般可以保證微合金化元素全部或大部分固溶於奧氏體中,發揮其作用。

在連續或半連續式軋機上軋製成形時,在奧氏體再結晶區大變形軋制實現了再結晶細化。對於鋼筋表層和次表層來說,保證800~900℃的累計精軋變形量≥40%的軋制是基本上在未再結晶區進行的大變形軋制,有利於最終產品的組織細化和強化,鋼筋芯部溫度較高的部分則進一步再結晶細化,800~850℃的累計精軋變形量控制為≤30%,是為了減小精軋機負荷,這樣,利用現有的軋機或稍加大軋機的能力就能實現。

軋件出精軋機後進入冷卻器進行快速冷卻,冷卻速度≥250℃/秒,對於芯部的奧氏體來說,相變前的快速冷卻可進一步增加其最終的強度,快速冷卻有利於防止奧氏體晶粒長大,鋼中加入微量合金元素時還有利於抑制碳、氮化物在中溫區的析出和長大,並增加析出形核率,增加其阻止再結晶晶粒長大的作用,相變前奧氏體晶粒細化導致了最終產品的組織細化。快速冷卻還有利於添加微合金元素鋼的碳、氮化物在低溫區析出。增加的細晶強化和析出強化提高了鋼筋芯部的的強度。對於表層的奧氏體來說,快速冷卻後迅速轉變成低溫相變產物,隨後由於芯部的熱量傳到表層又使其奧氏體化,在冷床上表層組織自然冷卻完成正火的過程,由於相變重結晶和餘熱自正火,產品表層獲得了比芯部更細的組織。軋件上冷床時表面溫度應控制在Ac3~Ac3+50℃或810-860℃。上冷床時表面溫度過低會在鋼筋表層出現回火組織,出現回火組織的餘熱處理鋼筋2008年前還未被中國建築業所接受。上冷床時表面溫度過高會導致軋後冷卻強度不夠,在冷床上完成的相變的原始奧氏體晶粒尺寸較大,對細化相變後的最終組織不利。嚴格來講,最好是控制軋件芯部餘熱將表面加熱能達到的最高溫度,但實際操作難以實現,而這一溫度與軋件上冷床時表面溫度非常接近,故我們在工藝上實際控制軋件上冷床時表面溫度。

改善效果

生產熱軋帶肋鋼筋時,採用《一種熱軋帶肋鋼筋組合控制軋制工藝》的組合控制軋制生產工藝,可以通過工藝的組合控制產生的強化效果,在保證性能符合要求的前提下,降低鋼中Mn、Si和微合金化元素的含量,甚至可不使用微合金化元素。從而可節約合金資源、降低生產成本;還可促進節材高效的高強度鋼筋在建築領域推廣套用,具有明顯的經濟效益和社會效益。《一種熱軋帶肋鋼筋組合控制軋制工藝》的組合控制軋制生產工藝不會使鋼筋表面產生連續的自回火組織,而是有一層細的鐵素體+珠光體或鐵素體+珠光體+少量貝氏體,完全符合中國的使用習慣,可被市場接受;也不要求在奧氏體向鐵素體轉變的臨界溫度附近進行低溫大變形,因此對軋制設備的要求不高,利用現有的軋機或稍加大軋機的能力就能實現;由於對開軋溫度、精軋溫度和精軋變形量、軋後較小冷卻強度的快速冷卻工藝進行了組合控制,所以與單純依靠軋後較小冷卻強度的快速冷卻的工藝相比,《一種熱軋帶肋鋼筋組合控制軋制工藝》工藝提高性能、保證性能的穩定性、降低合金成本的效果更好。

技術領域

《一種熱軋帶肋鋼筋組合控制軋制工藝》屬於建築用棒材熱軋技術領域,主要涉及一種熱軋帶肋鋼筋的軋制工藝。

權利要求

1.一種熱軋帶肋鋼筋的組合控制軋制工藝,包括對開軋溫度、精軋溫度、精軋變形量和軋後冷卻速度的控制,其特徵在於,所述的開軋溫度按920-980℃控制,控制最低精軋溫度為800~850℃,並保證800~900℃的累計軋制變形量≥40%,且800~850℃的累計精軋變形量控制為≤30%,軋件出精軋機後進入冷卻器進行快速冷卻,軋件上冷床時表面溫度控制在Ac3~Ac3+50℃。

2.根據權利要求1所述的熱軋帶肋鋼筋的組合控制軋制工藝,其特徵在於,軋件上冷床時表面溫度控制在810-860℃。

3.根據權利要求1所述的熱軋帶肋鋼筋的組合控制軋制工藝,其特徵在於,軋件出精軋機後的冷卻速度≥250℃/s。

4.一種如權利要求1至3之一所述的組合控制軋制工藝生產的熱軋帶肋鋼筋,其特徵在於,熱軋鋼帶肋筋的芯部顯微組織主要是鐵素體+珠光體,表層無連續的自回火組織,表層主要顯微組織是細的鐵素體+珠光體或細的鐵素體+珠光體+少量貝氏體。

實施方式

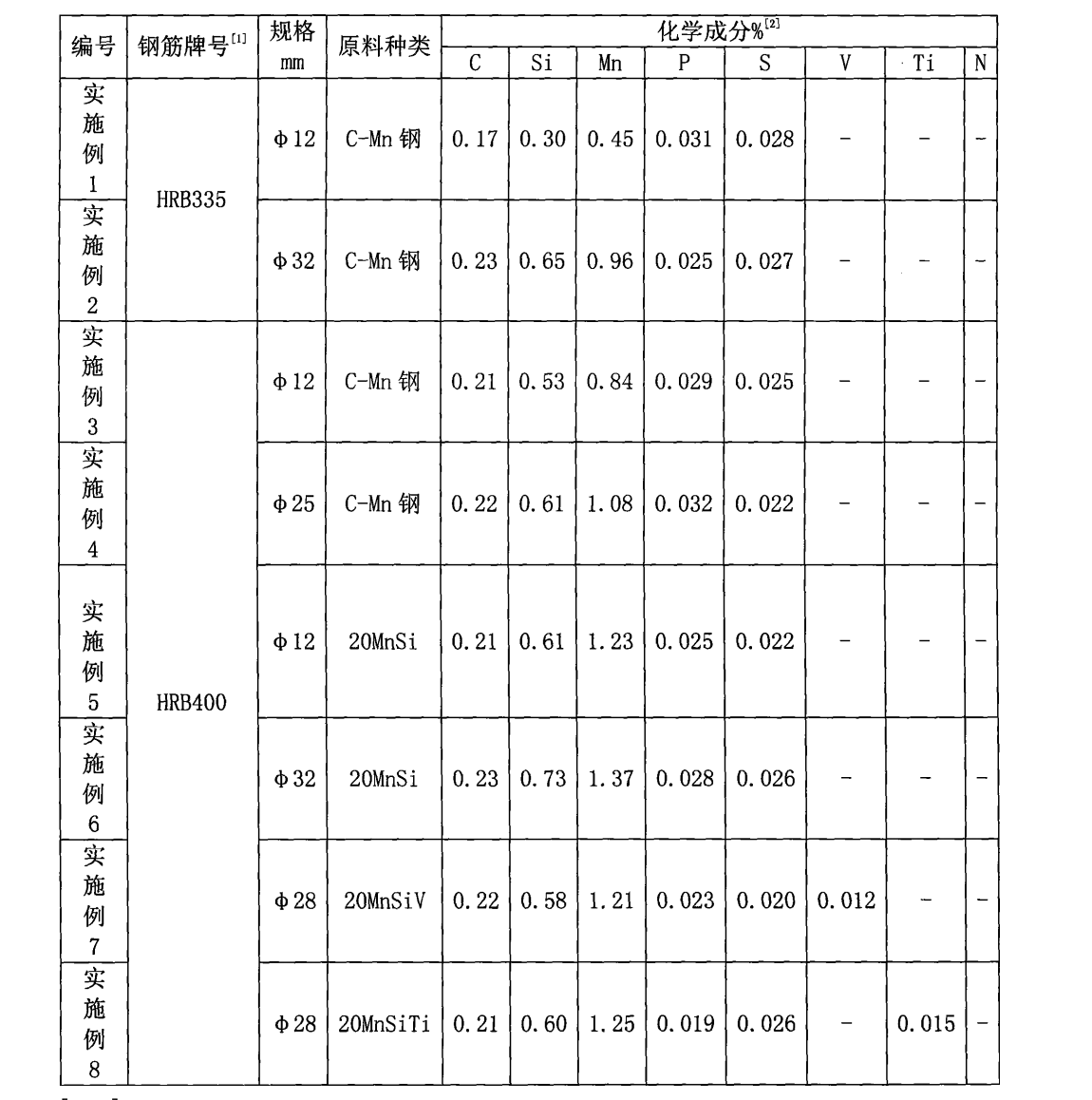

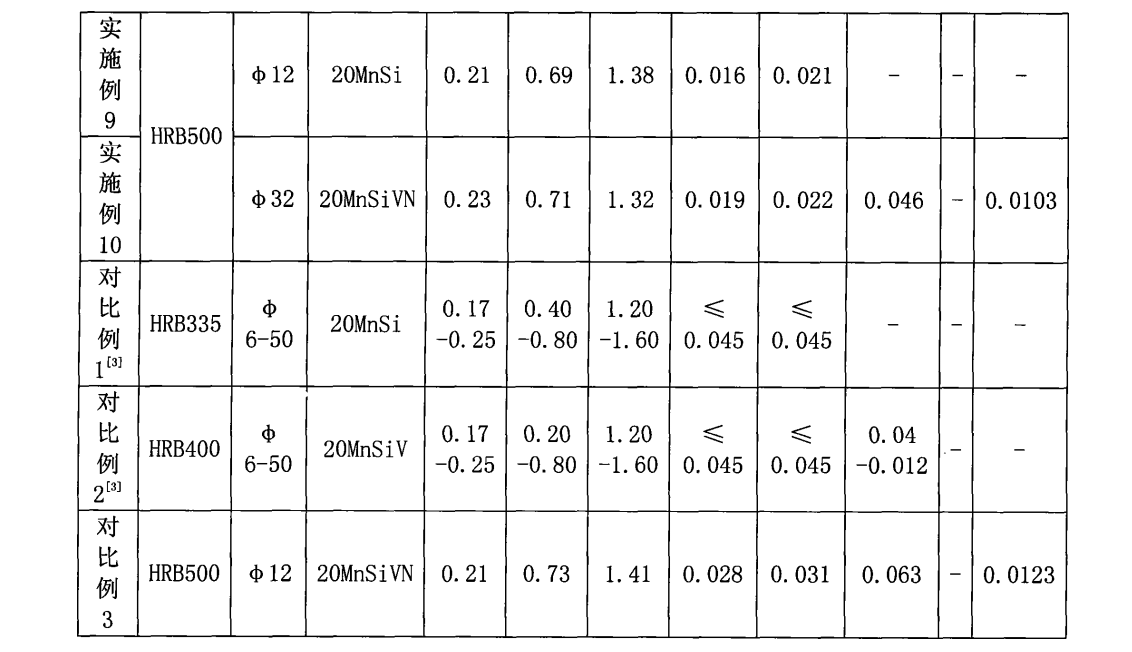

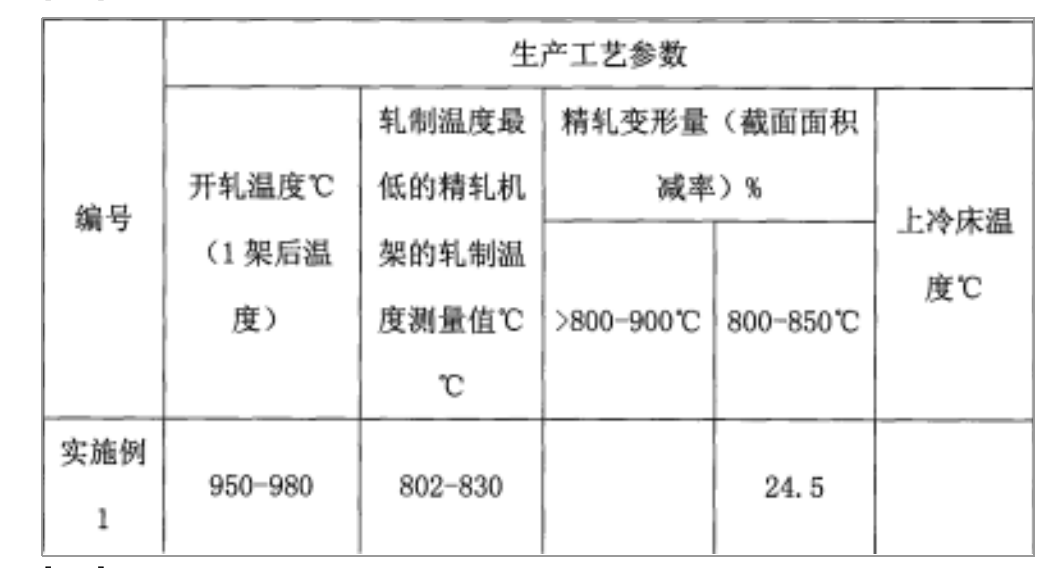

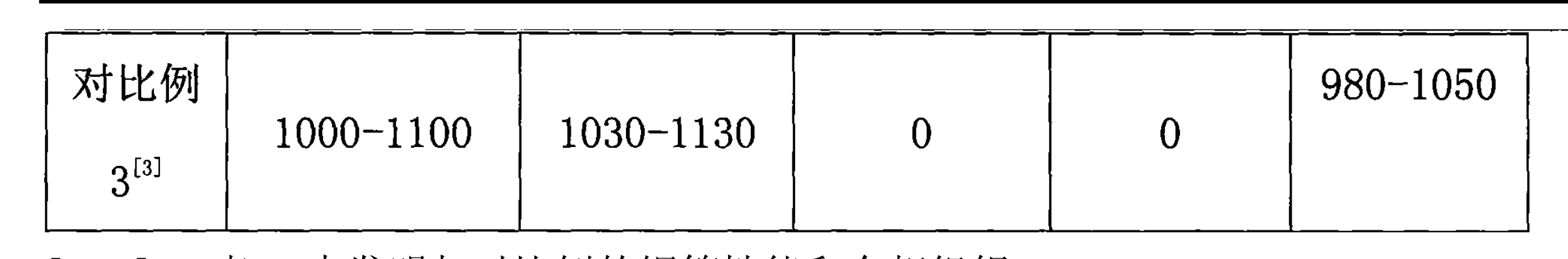

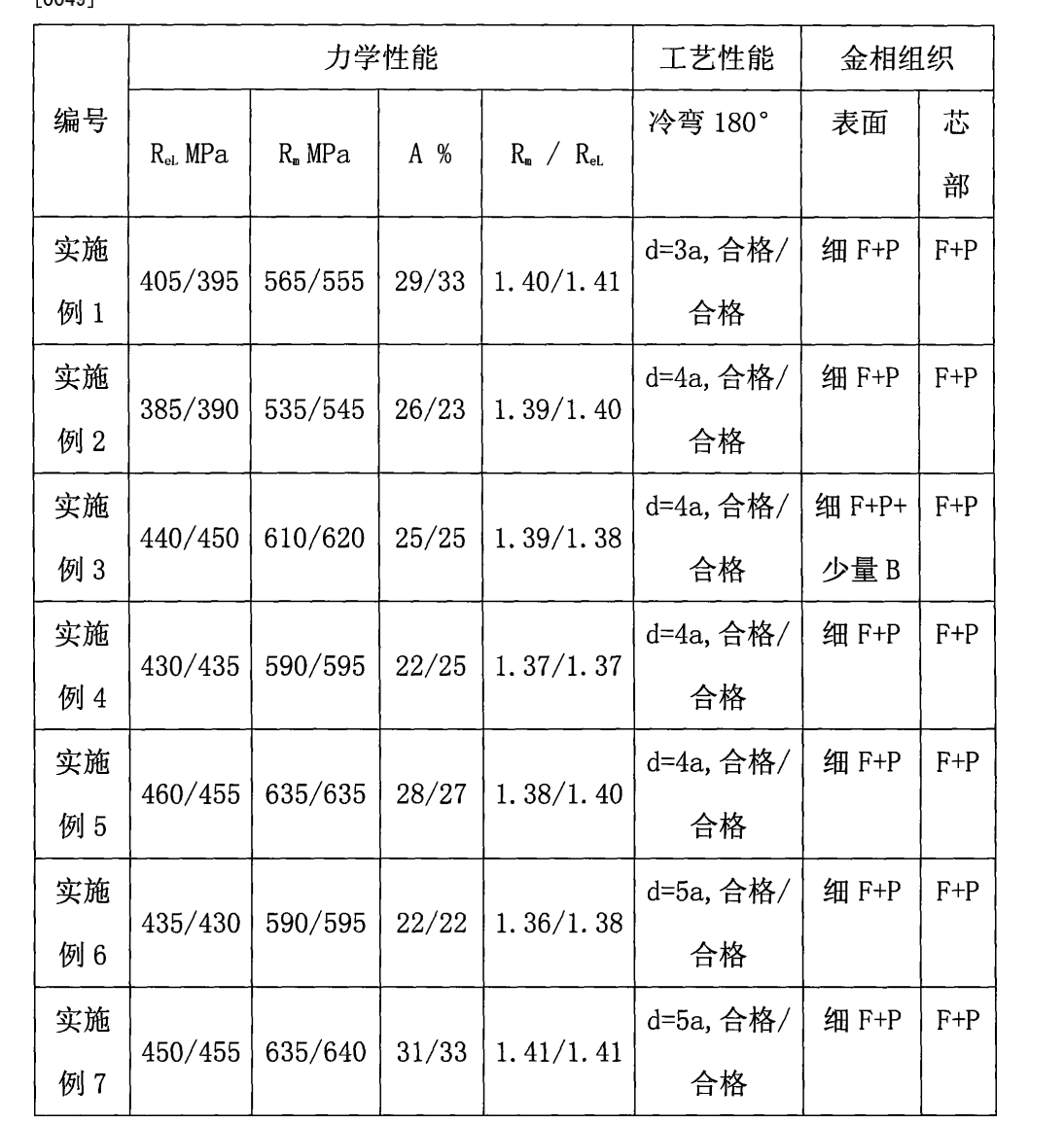

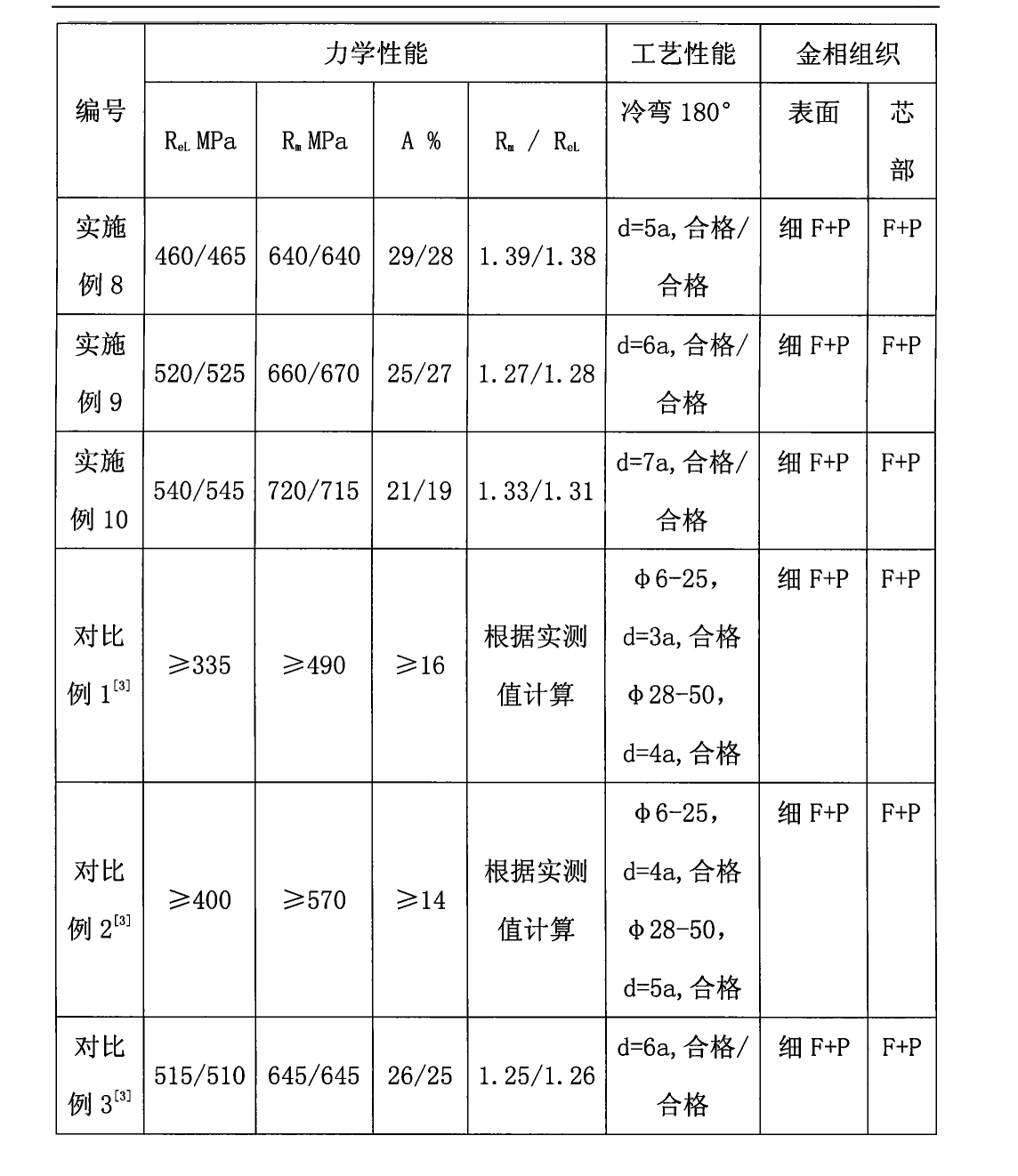

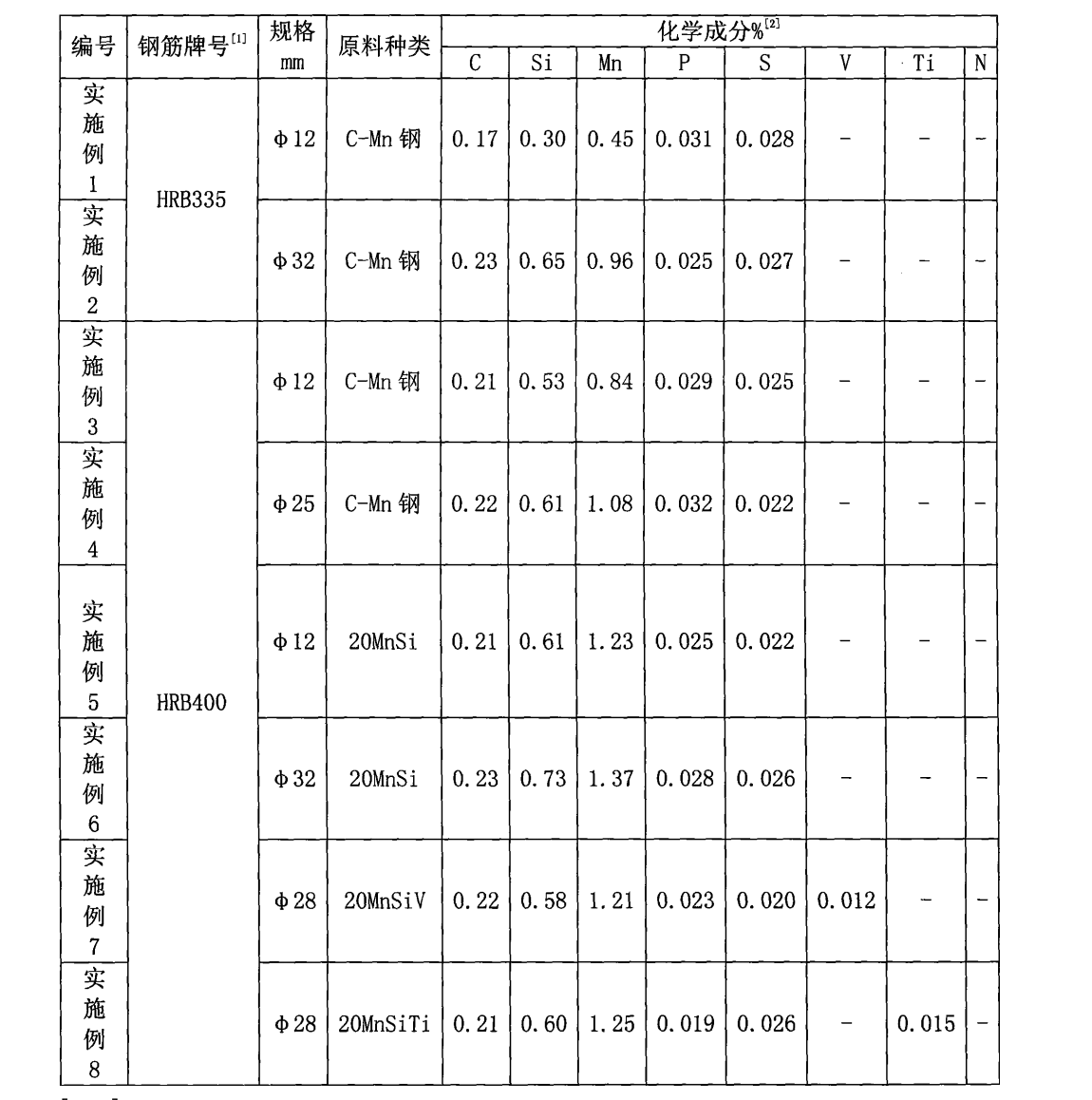

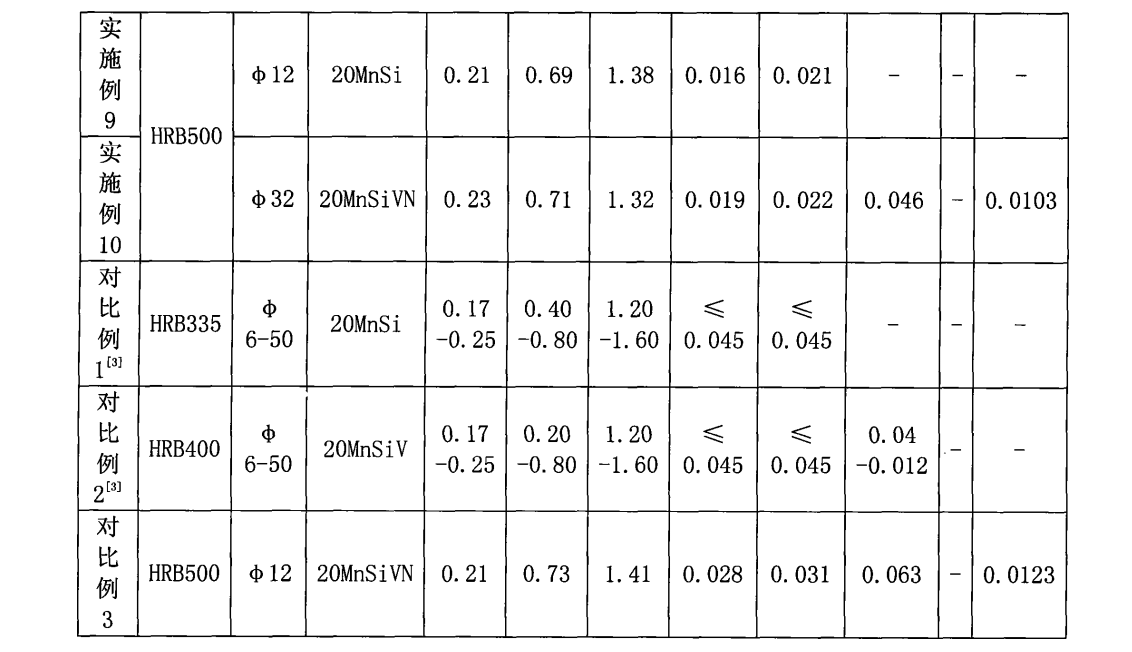

《一種熱軋帶肋鋼筋組合控制軋制工藝》生產條件為轉爐或電爐冶煉、連鑄成150毫米方坯,連續棒材軋機上軋制,軋後快速冷卻,然後上冷床自然冷卻。對比例1、2分別列出了HRB335和HRB400鋼筋國家標準推薦的成分(GB1499-1998)和規定的性能(GB1499.2-2007)要求,對比例3列出了2008年前常規熱軋工藝生產的HRB500鋼筋的成分和性能1例。

採用C-Mn鋼生產HRB335,鋼筋規格為φ12毫米,其成分見表1實施例1、主要生產工藝參數見表2實施例1,鋼筋性能和金相組織見表3實施例1。由表1可知,實施例1化學成分中矽、錳含量均比對比例1低,由表3可知,實施例1的所有力學性能均高於對比例1的力學性能,鋼筋表層無回火組織。由此可見,在保證力學性能符合或高於國標要求的情況下,採用《一種熱軋帶肋鋼筋組合控制軋制工藝》生產的鋼筋可明顯地降低合金元素,且鋼筋表層無回火組織。

採用C-Mn鋼生產HRB335,鋼筋規格為φ32毫米,其成分見表1實施例2、主要生產工藝參數見表2實施例2,鋼筋性能和金相組織見表3實施例2。由表1可知,實施例2化學成分中矽、錳含量均比對比例1低,由表3可知,實施例2的所有力學性能均高於對比例1的力學性能,鋼筋表層無回火組織。由此可見,在保證力學性能符合或高於國標要求的情況下,採用《一種熱軋帶肋鋼筋組合控制軋制工藝》生產的鋼筋可明顯地降低合金元素,且鋼筋表層無回火組織。

採用C-Mn鋼生產HRB400,鋼筋規格為φ12毫米,其成分見表1實施例3、主要生產工藝參數見表2實施例3,鋼筋性能和金相組織見表3實施例3。由表1可知,實施例3化學成分中矽、錳含量均比對比例2低,且不需添加釩,由表3可知,實施例3的所有力學性能均高於對比例2的力學性能,鋼筋表層無回火組織。由此可見,在保證力學性能符合或高於國標要求的情況下,採用《一種熱軋帶肋鋼筋組合控制軋制工藝》生產的鋼筋可明顯地降低合金元素,且鋼筋表層無回火組織。

採用C-Mn鋼生產HRB400,鋼筋規格為φ25毫米,其成分見表1實施例4、主要生產工藝參數見表2實施例4,鋼筋性能和金相組織見表3實施例4。由表1可知,實施例4化學成分中矽、錳含量均比對比例2低,且不需添加釩,由表3可知,實施例4的所有力學性能均高於對比例2的力學性能,鋼筋表層無回火組織。由此可見,在保證力學性能符合或高於國標要求的情況下,採用《一種熱軋帶肋鋼筋組合控制軋制工藝》生產的鋼筋可明顯地降低合金元素,且鋼筋表層無回火組織。

採用20MnSi鋼生產HRB400,鋼筋規格為φ12毫米,其成分見表1實施例5、主要生產工藝參數見表2實施例5,鋼筋性能和金相組織見表3實施例5。由表1可知,實施例5化學成分中矽、錳含量均比對比例2低,且不需添加釩,由表3可知,實施例5的所有力學性能均高於對比例2的力學性能,鋼筋表層無回火組織。由此可見,在保證力學性能符合或高於國標要求的情況下,採用《一種熱軋帶肋鋼筋組合控制軋制工藝》生產的鋼筋可明顯地降低合金元素,且鋼筋表層無回火組織。

採用20MnSi鋼生產HRB400,鋼筋規格為φ32毫米,其成分見表1實施例6、主要生產工藝參數見表2實施例6,鋼筋性能和金相組織見表3實施例6。由表1可知,實施例6化學成分中矽、錳含量均比對比例2低,且不需添加釩,由表3可知,實施例6的所有力學性能均高於對比例2的力學性能,鋼筋表層無回火組織。由此可見,在保證力學性能符合或高於國標要求的情況下,採用《一種熱軋帶肋鋼筋組合控制軋制工藝》生產的鋼筋可明顯地降低合金元素,且鋼筋表層無回火組織。

採用20MnSiV鋼生產HRB400,鋼筋規格為φ28毫米,其成分見表1實施例7、主要生產工藝參數見表2實施例7,鋼筋性能和金相組織見表3實施例7。由表1可知,實施例7化學成分中矽、錳含量均比對比例2低,由表3可知,實施例7的所有力學性能均高於對比例2的力學性能,鋼筋表層無回火組織。由此可見,在保證力學性能符合或高於國標要求的情況下,採用《一種熱軋帶肋鋼筋組合控制軋制工藝》生產的鋼筋可明顯地降低合金元素,且鋼筋表層無回火組織。

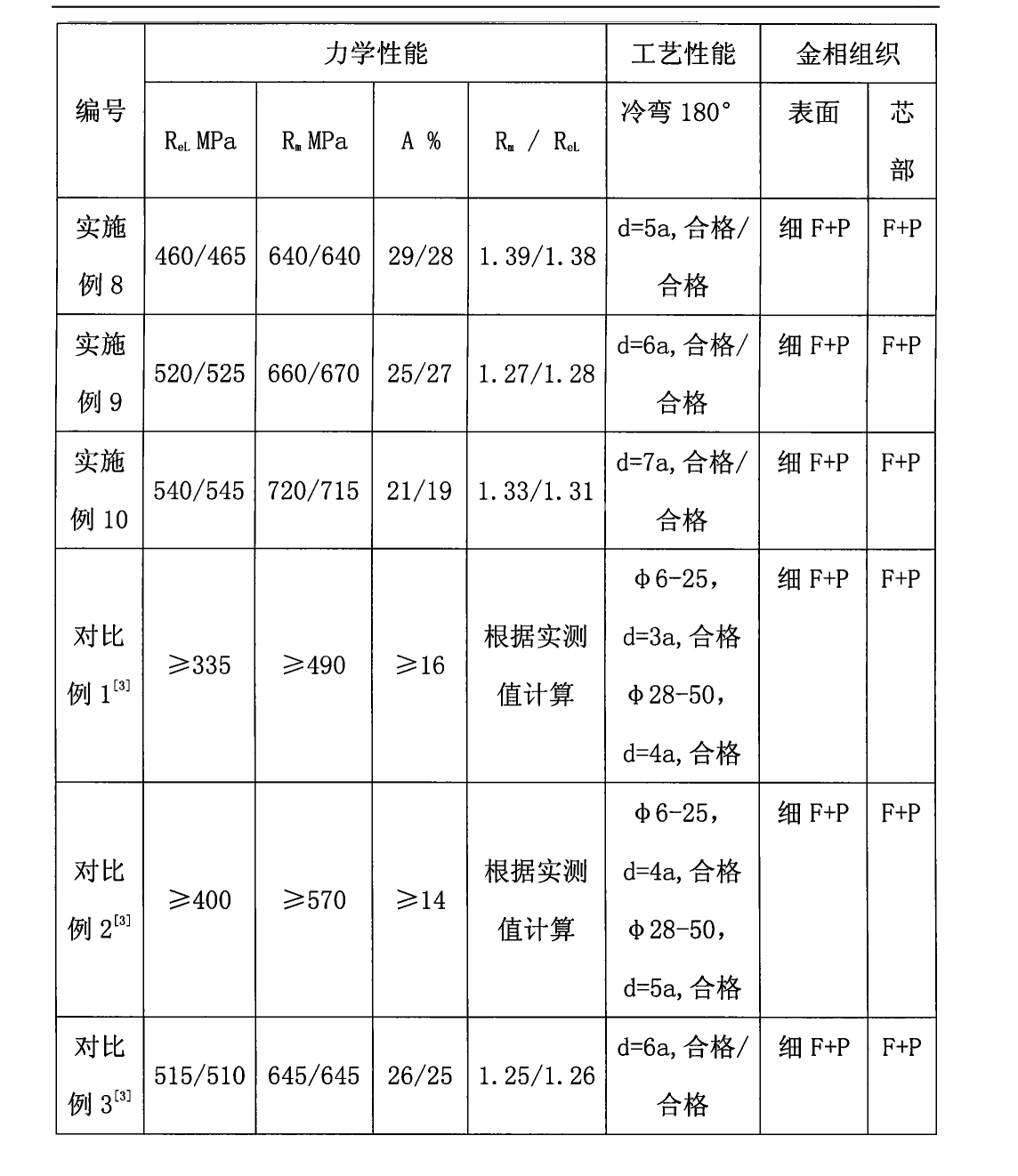

採用20MnSiTi鋼生產HRB400,鋼筋規格為φ28毫米,其成分見表1實施例8、主要生產工藝參數見表2實施例8,鋼筋性能和金相組織見表3實施例8。由表1可知,實施例8化學成分中矽、錳含量均比對比例2低,由表3可知,實施例8的所有力學性能均高於對比例2的力學性能,鋼筋表層無回火組織。由此可見,在保證力學性能符合或高於國標要求的情況下,採用《一種熱軋帶肋鋼筋組合控制軋制工藝》生產的鋼筋可明顯地降低合金元素,且鋼筋表層無回火組織。

採用20MnSi鋼生產HRB500,鋼筋規格為φ12毫米,其成分見表1實施例9、主要生產工藝參數見表2實施例9,鋼筋性能和金相組織見表3實施例9。由表1可知,實施例9化學成分中矽、錳含量均比對比例3低,且不需添加釩氮合金,由表3可知,實施例9的所有力學性能高於或相當於對比例3的力學性能,鋼筋表層無回火組織。由此可見,在保證力學性能與比例3的相當或高於比例3的情況下,採用《一種熱軋帶肋鋼筋組合控制軋制工藝》生產的鋼筋可明顯地降低合金元素,且鋼筋表層基本無回火組織。

採用20MnSiVN鋼生產HRB500,鋼筋規格為φ32毫米,其成分見表1實施例10、主要生產工藝參數見表2實施例10,鋼筋性能和金相組織見表3實施例10。由表1可知,實施例10化學成分中矽、錳和釩氮合金含量均比對比例3低,由表3可知,實施例10的所有力學性能高於或相當於對比例3的力學性能,鋼筋表層無回火組織。由此可見,在保證力學性能與比例3的相當或高於比例3的情況下,採用《一種熱軋帶肋鋼筋組合控制軋制工藝》生產的鋼筋可明顯地降低合金元素,且鋼筋表層基本無回火組織。

表1《一種熱軋帶肋鋼筋組合控制軋制工藝》與對比例的化學成分(熔煉分析)

表1

表1

* 注 :[1] 執行 GB1499.2-2007 ;“-”表示未加入且未分析 ;成分與性能要求數據引用自 GB1499-1998 附錄 B 的表 B1。

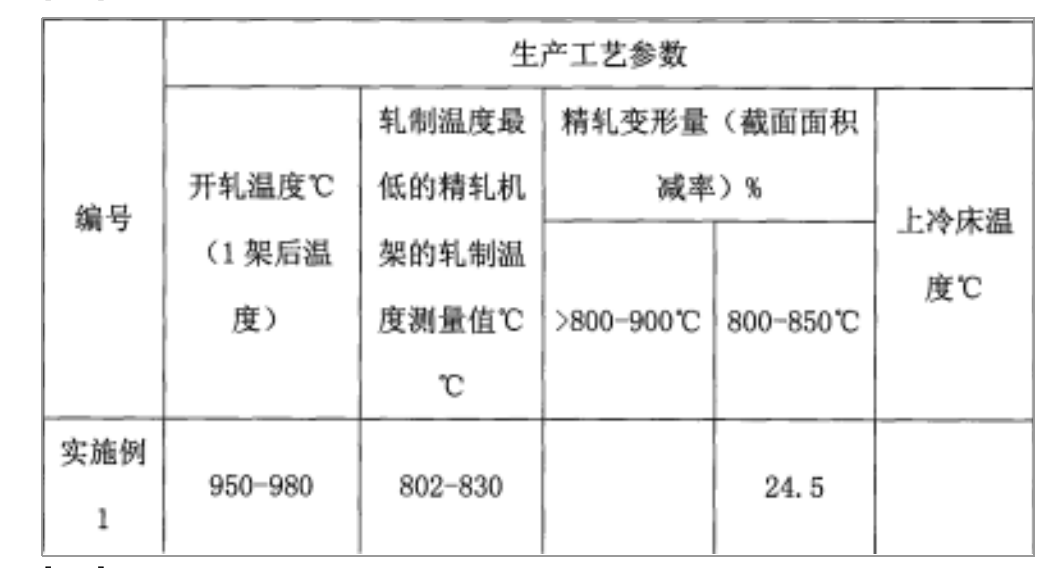

表2:《一種熱軋帶肋鋼筋組合控制軋制工藝》與對比例的生產工藝參數

表2

表2

表2

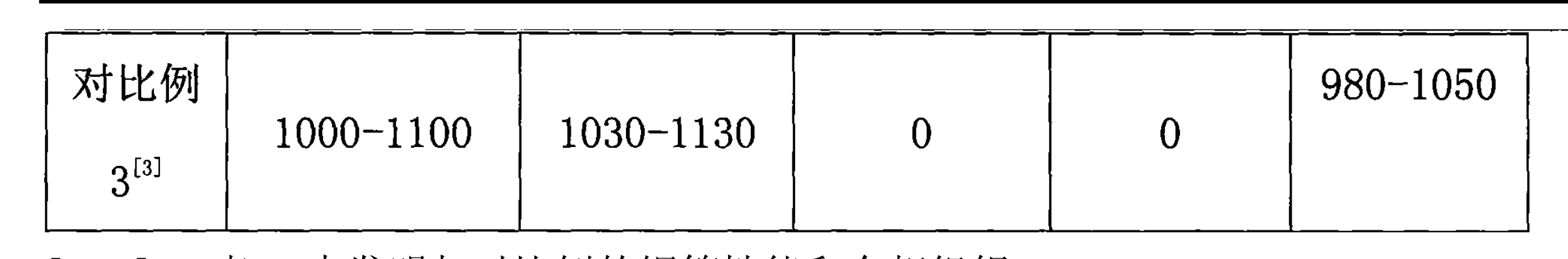

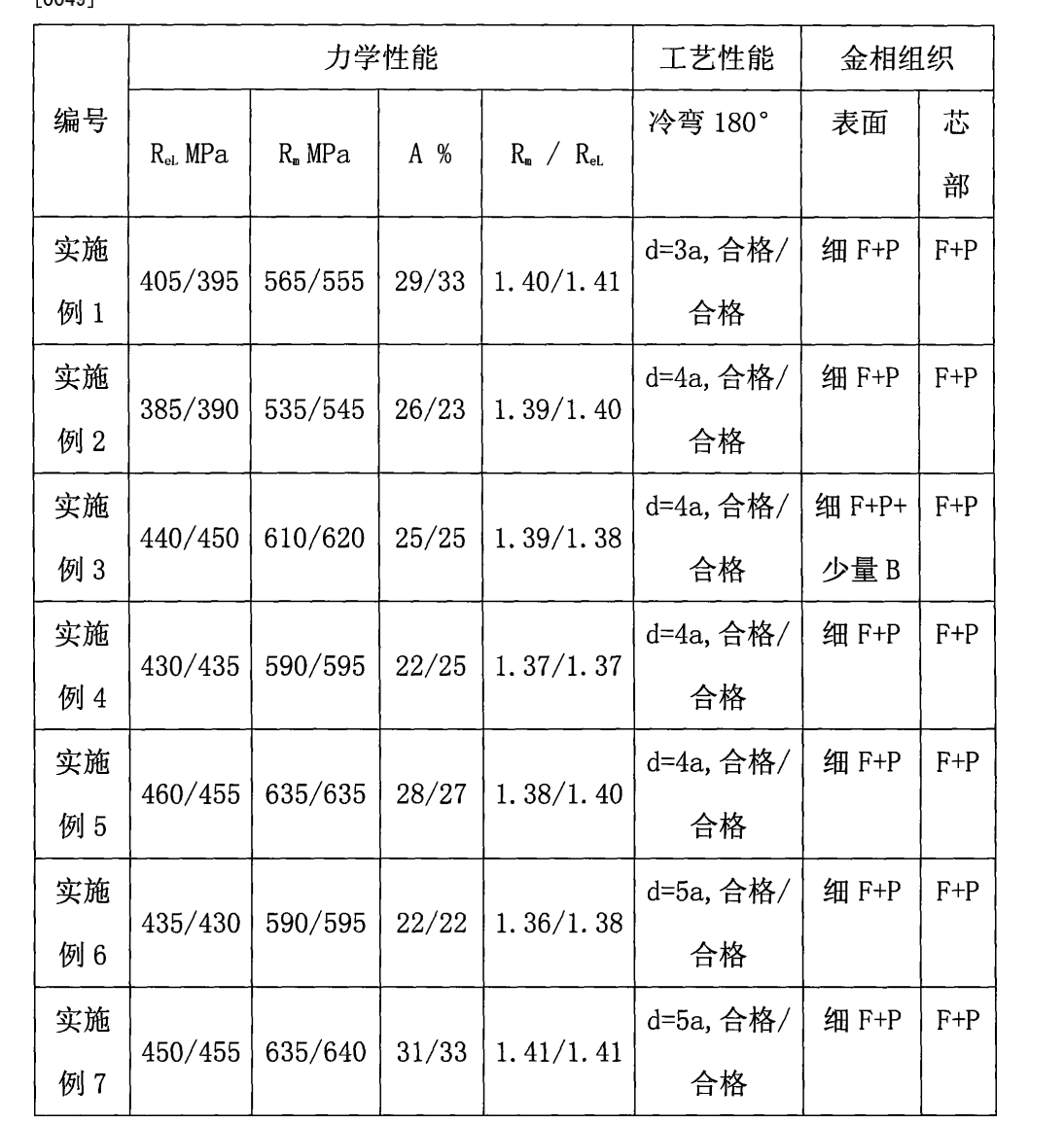

表3《一種熱軋帶肋鋼筋組合控制軋制工藝》與對比例的鋼筋性能和金相組織

表3

表3

榮譽表彰

2020年7月14日,《一種熱軋帶肋鋼筋組合控制軋制工藝》獲得第二十一屆中國專利獎優秀獎。