專利背景

氨化造粒複合肥是採用氨化、二次脫氯造粒生產工藝,原理是將氯化鉀與硫酸加入反應槽加熱並在一定條件下反應,選出的HCl氣體經水吸收後可製得一定濃度的鹽酸,生成的硫酸氫鉀與稀磷酸混合後形成混酸。將該混酸與合成氨按比例在管式反應器反應,生成復肥料漿直接噴入轉鼓造粒機中生成氮、磷、鉀一定比例的硫基複合肥。

在硫基複合肥的生產工藝中,噴漿造粒工藝是比較典型的一種工藝,其主要包括氯化鉀轉化-磷酸混合-噴漿造粒乾燥工序,具體包括:過量濃硫酸經過計量後送入轉化槽,氯化鉀經過計量後由螺旋輸送機加入轉化槽中。反應生成的氯化氫氣體依次進入換熱器、降膜吸收塔和尾氣吸收塔,經過洗滌吸收後放空。脫鹽水由2#尾氣吸收塔加入,依次溢流到1#尾氣吸收塔、稀鹽酸槽和鹽酸槽。反應生成的硫酸氫鉀溶液進入混酸槽與洗滌後的稀硫酸混合,在十字管式反應器內與氨中和,藉助壓縮空氣通過噴嘴使之霧化均勻塗布在返料上,然後乾燥成粒。尾氣用新鮮稀磷酸洗滌後放空。產品為氯根小於3%的硫基複合肥。該工藝的缺點是產品中的氨態氮含量偏低,一般為9%~10%,要實現15-15-15、20-10-10養分需要補充大量尿素。

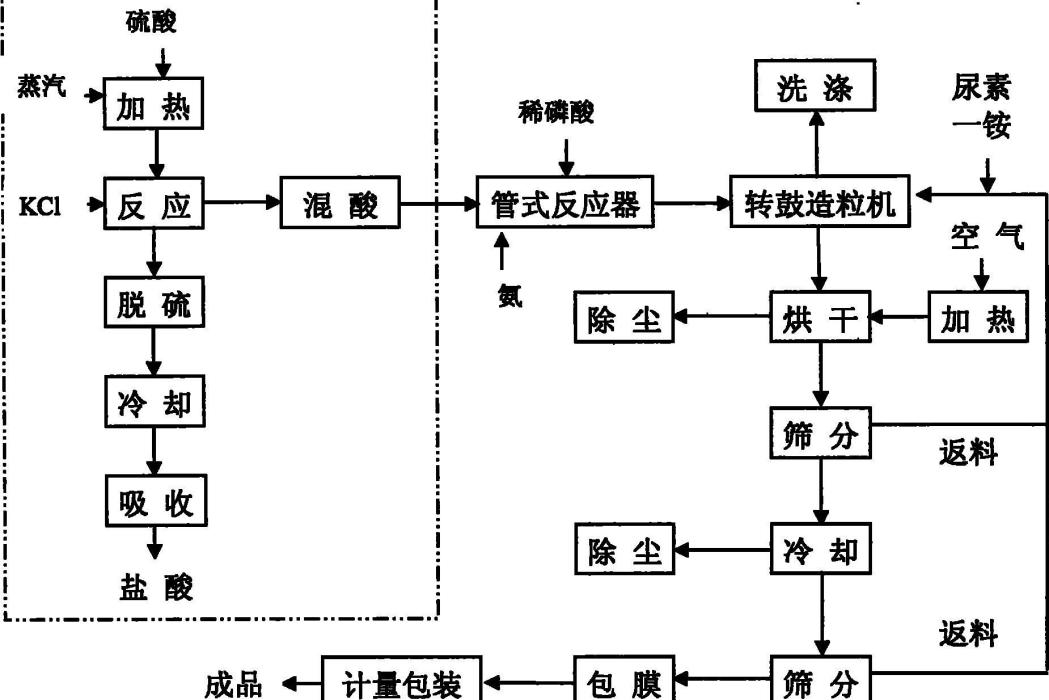

2011年6月之前的硫基複合肥生產工藝如圖1所示,其裝置的復肥工段主物料典型流程為:預中和+管式反應器、轉鼓造粒、一段乾燥、篩分、尿素塗膜、一段冷卻、精篩、撲粉包裹工藝流程;造粒尾氣處理採用兩級文丘里洗滌+旋風塔洗滌、空塔除沫後排空;乾燥尾氣處理採用旋風乾法除塵、一級文丘里洗滌、一級旋風洗滌塔洗滌、空塔除沫後排空;冷卻尾氣處理採用沉降除塵後直接排空;設備收塵含塵氣體2011年6月之前是併入造粒機與造粒尾氣一併處理。各旋風除塵器物料及沉降室物料均為人工卸料、人工轉運至返料斗提機,地面無除塵細粉返料平面輸送設備。

2011年6月之前硫基複合肥生產裝置,生產品種固定,只能用來生產硫基複合肥。如需生產其他品種複合肥,比如氯基複合肥,則應大規模改造生產裝置。2011年6月之前的技術中,從未有人嘗試用硫基複合肥生產裝置,在小規模改造下,既能生產硫基複合肥,又能生產氯基複合肥,實現複合肥生產裝置的彈性生產,擴大生產品種。這種嘗試在所屬技術領域的技術人員看來是不可能實現的,但該發明證明其屬於技術偏見。

2011年6月之前技術的氨酸法生產高濃度複合肥工藝,必須要用到大量的磷酸一銨和尿素,由於磷酸一銨和尿素本身就是化學肥料之一,其生產工藝複雜且價格較高,因此如何在複合肥的生產工藝中,減少磷酸一銨和尿素的使用量,用其他原料來替代,是該領域所面臨的迫切技術難題。

同時,如何利用2011年6月之前的工藝裝置,比如2011年6月之前的硫基複合肥生產裝置,在不大規模變動生產裝置的前提下,僅通過小規模改造和物料、工藝的調整,生產氯基複合肥,從而有效利用2011年6月之前裝置,實現生產品種的多元化,也是該領域面臨的技術難題。

發明內容

專利目的

針對2011年6月之前技術的不足,《一種氨酸法生產高濃度複合肥工藝方法》的目的之一在於提供一種氨酸法生產高濃度複合肥工藝方法,特別是一種以稀磷酸氨化、氯化銨替代部分磷酸一銨和部分尿素的高濃度複合肥生產工藝。

技術方案

《一種氨酸法生產高濃度複合肥工藝方法》包括如下步驟:

(1)向管式反應器按比例供入稀磷酸和氨,以生成

磷酸一銨(NH

4H

2PO

4)和

磷酸二銨((NH

4)

2HPO

4);

(2)將管式反應器中生成的磷酸一銨(NH

4H

2PO

4)和

磷酸二銨((NH

4)

2HPO

4)及未反應的氨供入造粒機,與供入造粒機的尿素和氯化銨一起進行造粒,從而獲得複合肥。該發明的目的之一還在於克服該領域的技術偏見,提供一種利用硫基複合肥生產裝置生產氯基複合肥的工藝方法,利用2011年6月之前的硫基複合肥生產裝置,不僅能夠生產硫基複合肥,還可以生產氯基複合肥。所述方法如下:

(1)停止硫基複合肥生產裝置中管式反應器之前的生產工序;

(2)向管式反應器按比例供入稀磷酸和氨,以生成磷酸一銨(NH4H2PO4)和磷酸二銨((NH4)2HPO4);

(3)將管式反應器中生成的磷酸一銨(NH4H2PO4)和磷酸二銨((NH4)2HPO4)及未反應的氨供入造粒機,與供入造粒機的尿素和氯化銨一起進行造粒,從而獲得複合肥。該發明所述的管式反應器中,供入的氨應使得稀磷酸反應完全,即反應物中不應有磷酸存在。

該發明可選的向管式反應器中供入少量硫酸,所述少量是指硫酸的供入量低於稀磷酸供入量的50%(體積),優選低於30%,更優選20%。當供入硫酸時,可增加配酸槽及一台混酸泵,實現稀磷酸和硫酸的混合併向管式反應器供應混酸。

該發明所述的造粒機中,可選擇性的向造粒機供入額外的磷酸一銨,所述“額外的磷酸一銨”是相對於管式反應器中生成的磷酸一銨,即供入造粒機的磷酸一銨,不僅來自於管式反應器中生成的磷酸一銨,還來自於額外的供給。

該發明所述的方法,優選向造粒機供入氨。

該發明所述的造粒機,優選轉鼓造粒機。

該發明所述工藝方法,在造粒工藝之後的工序,可與硫基複合肥生產工藝相同。

該發明所述的工藝方法,優選將尾氣洗滌液與氨反應,進行預中和並將預中和產物供給管式反應器。

所述預中和反應的中和度優選0.8-1.2,更優選1.0;管式反應器內的中和度優選為1.1-1.6,更優選1.3-1.5;造粒機內的中和度優選為1.4-1.8,更優選1.5。

該發明所述的稀磷酸,其濃度為所屬技術領域所定義的稀磷酸濃度,其是重量濃度小於50%的磷酸水溶液。該發明的稀磷酸對濃度沒有特殊限定,其濃度可以在15-50%之間,但優選21%左右。

改善效果

(1)能夠利用2011年6月之前的硫基複合肥生產裝置,生產氯基複合肥。這大大提高了2011年6月之前生產線的利用率,拓寬了生產品種;

(2)用稀磷酸氨化、氯化銨替代部分磷酸一銨和部分尿素,可以生產20-15-10的高濃度複合肥,不僅降低了生產成本,還獲得了高濃度的複合肥。

附圖說明

圖1是硫基複合肥裝置的複合肥生產工藝圖;

圖2是該發明複合肥裝置的複合肥生產工藝圖。

權利要求

1. 《一種氨酸法生產高濃度複合肥工藝方法》所述方法主要包括如下步驟:

(1) 向管式反應器按比例供入稀磷酸和氨,以生成磷酸一銨和磷酸二銨;

(2) 將管式反應器中生成的磷酸一銨和磷酸二銨供入造粒機,與供入造粒機的尿素和氯化銨一起進行造粒,從而獲得複合肥;其中,供入的氨的量為使稀磷酸反應完全。

2. 一種利用硫基複合肥生產裝置生產氯基複合肥的工藝方法,所述方法主要包括如下步驟:

(1) 停止硫基複合肥生產裝置中管式反應器之前的生產工序;

(2) 向管式反應器按比例供入稀磷酸和氨,以生成磷酸一銨和磷酸二銨;

(3) 將管式反應器中生成的磷酸一銨和磷酸二銨供入造粒機,與供入造粒機的尿素和氯化銨一起進行造粒,從而獲得複合肥;其中,供入的氨的量為使稀磷酸反應完全。

3. 如權利要求1或2所述的方法,其特徵在於,可選的向管式反應器中供入少量硫酸。

4. 如權利要求3所述的方法,其特徵在於,供入硫酸時,增加配酸槽及一台混酸泵,實現稀磷酸和硫酸的混合併向管式反應器供應混酸。

5. 如權利要求1或2所述的方法,其特徵在於,可選擇性的向造粒機供入額外的磷酸一銨。

6. 如權利要求1或2所述的方法,其特徵在於,向造粒機供入氨。

7. 如權利要求1或2所述的方法,其特徵在於,所述的造粒機為轉鼓造粒機。

8. 如權利要求1或2所述的方法,其特徵在於,將尾氣洗滌液與氨反應,進行預中和並將預中和產物供給管式反應器。

9. 如權利要求8所述的方法,其特徵在於,所述預中和反應的中和度為0.8-1.2。

10. 如權利要求9所述的方法,其特徵在於,所述預中和反應的中和度為1.0。

11. 如權利要求1或2所述的方法,其特徵在於,管式反應器內的中和度為1.1-1.6;造粒機內的中和度為1.4-1.8。

12. 如權利要求11所述的方法,其特徵在於,管式反應器內的中和度為1.3-1.5;造粒機內的中和度為1.5。

實施方式

如附圖2所示,《一種氨酸法生產高濃度複合肥工藝方法》與2011年6月之前技術的硫基複合肥生產工藝相似,其不需要硫基複合肥生產工藝管式反應器之前的生產工序,直接向管式反應器中供入稀磷酸和氨。

申請人在宣城分公司硫基複合肥裝置上進行改進型氨酸法複合肥工藝的驗證試生產,試生產確定的產品規格:N:P2O5:K2O=20-15-10,試生產確定的生產能力:按硫基正常生產能力的80%進行試生產,即小時生產能力為:~11.85噸。

序號 | 原料名稱 | 規格 | 含水量(%) | 消耗定額(千克) | 小時消耗量(千克) |

|---|

1 | | | | | |

|---|

2 | | | | | |

|---|

3 | | | | | |

|---|

4 | | | | | |

|---|

5 | | | | | |

|---|

6 | | | | | |

|---|

7 | | | | | |

|---|

8 | | | | | |

|---|

9 | | | | | |

|---|

(1)管式反應器內的反應

管式反應器內的反應包括稀磷酸與氨反應生成磷酸一銨和磷酸二銨的反應,以及硫酸與氨反應生成硫酸銨的反應。管式反應器內稀磷酸或稀磷酸與硫酸的混酸,與氨的反應,可視為酸鹼的中和反應。

管式反應器中和度初步控制在1.3左右,此時的用氨量約占總氨量的35.26%,此部分主要是預中和的磷酸或硫酸混合後的混酸在管式反應器內中和所需要的氣氨量。

硫酸反應:H2SO4——(NH4)2SO4——2NH3 |

| | |

| | |

生成的硫銨量:D=355.5×98%×132÷98=469.26千克硫銨所消耗的氣氨量:B=355.5×98%×34÷98=120.87千克磷銨料漿中和至1.3時的反應:

當所有的一銨全部生成二銨時的氨耗E=383.87×17÷115=56.75千克,當控制管反中和度為1.3時,即有30%的一銨氨化生成二銨,那么這部分的氨消耗量為56.75×30%=17千克;管式反應器總氨消耗量為:120.87+17=137.87千克。

(2)造粒機內的反應

在造粒機內主要進行氨化粒化反應,其氨化粒化中和度初步控制在1.5左右,此時的用氨量約占總氨量的50.24%,即每小時耗氨208.72千克。此部分主要是通過轉鼓造粒機內的氨分布器,在轉鼓氨化粒化機內的氨化粒化時所需要的氨量及逸出的氣氨量之和。因在轉鼓造粒機內有大量以原料形式投入的粉狀磷酸一銨,磷酸一銨在有一定的液相量存在的條件下可與氨繼續中和,可使部分磷酸一銨氨化生成磷酸二銨,故在造粒機內進行氨化粒化時所消耗的氨量較大,這也是以氣氨(轉化為銨態氮)提高產品氮含量的一個重要措施。

管式反應器磷銨料漿氨化到中和度1.5時的耗氨量:56.75×20%=11.35千克

投料來的磷酸一銨氨化至中和度1.5時的耗氨量:

F=(3495.75×17÷115)×50%=197.37千克(未考慮雜質含量)

中和度在1.5時,根據經驗,氨的逸出量不是很大,如果在試生產時控制的比較理想時,可適當提高磷銨的中和度,以此可適當減少氯化銨或尿素的用量。

在造粒機內造粒完畢之後,可以繼續進行2011年6月之前技術的其他工藝步驟,比如一段乾燥、篩分、尿素塗膜、一段冷卻、精篩、撲粉包裹工藝流程,以及對各工藝步驟產生的尾氣進行處理的步驟。由於所述後續步驟及尾氣處理工藝均為2011年6月之前技術。

(3)預中和反應

各尾氣的洗滌液中含有磷酸及部分磷酸的銨鹽,因此對尾氣洗滌液進行預中和並將中和液作為原料供給管式反應器,也是該發明的優選技術方案。尾氣洗滌液磷酸預中和度控制在1.0左右,用氨量約占總氨量的14.5%,即每小時耗氨56.75千克;此部分氨主要是從轉鼓氨化粒化時逸出的氣氨量。其具體反應如下所示:

P2O5——2H3PO4——2NH4H2PO4——2NH3 |

| | |

| | |

預中和反應消耗的氣氨量:A=237×34÷142=56.75千克

預中和反應生成的磷酸一銨的量:C=230×237÷142=383.87千克。

榮譽表彰

2016年1月,《一種氨酸法生產高濃度複合肥工藝方法》獲得第四屆安徽專利獎優秀獎。