《一種核聚變裝置用CS超導電纜導體生產方法》是白銀有色集團股份有限公司於2015年9月7日申請的專利,該專利的公布號為CN105161222A,申請號為2015105620819,授權公布日為2015年12月16日,發明人是秦經剛、薛天軍、魏周榮、張應俊、蘇其明。

《一種核聚變裝置用CS超導電纜導體生產方法》涉及電線電纜生產製造技術領域,具體的說是一種核聚變裝置用CS超導電纜導體生產方法,它包括一級纜、二級纜、三級纜、四級纜絞合,四級纜絞合後的緊壓整形,五級纜絞合,五級纜絞合後的緊壓整形等步驟,在上述的各個步驟中,各級纜在絞合中必須嚴格控制各股線的放線張力,為了防止在緊壓過程中電纜外表面股線直接接觸輥壓輪,造成股線壓扁受損,緊壓前,在絞合好的四級纜、五級纜外面需要重疊繞包相應規格的銅帶進行防護。該發明所述方法所製備的核聚變裝置用CS超導電纜導體的各項性能指標完全滿足ITER國際組織所頒布的技術規範要求,超導股線完好無損,電纜孔隙率均衡,導體表面無扁平壓斷等不良現象。

2018年12月20日,《一種核聚變裝置用CS超導電纜導體生產方法》獲得第二十屆中國專利優秀獎。

(概述圖為《一種核聚變裝置用CS超導電纜導體生產方法》摘要附圖)

基本介紹

- 中文名:一種核聚變裝置用CS超導電纜導體生產方法

- 公告號:CN105161222A

- 授權日:2015年12月16日

- 申請號:2015105620819

- 申請日:2015年9月7日

- 申請人:白銀有色集團股份有限公司

- 地址:甘肅省白銀市白銀區友好路96號

- 發明人:秦經剛、薛天軍、魏周榮、張應俊、蘇其明

- Int.Cl.:H01B13/02(2006.01)I; H01B12/08(2006.01)I

- 代理機構:甘肅省智慧財產權事務中心

- 代理人:張克勤

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

核聚變裝置用CS超導電纜導體是一種多級電纜,導體的第一級子纜由若干根銅線和若干根超導線材按照一定的絞合節距絞合構成,然後將若干根子纜單元再按照一定的絞合節距絞合構成二級子纜,同理再構成三級、四級子纜,最終絞製成五級極纜。超導電纜絞合後的股線達864根,每根超導股線直徑為0.82±0.003毫米。由於各級纜外徑、電纜的空隙係數對於導體的電磁性能影響較大,因此,CICC管裝電纜導體絞纜過程對於電纜的外徑、電纜的空隙率的控制要求是非常嚴格的。

由於核聚變裝置用CS超導電纜導體各級纜的絞合節距是其它核聚變裝置用超導電纜導體絞合節距的一半,核聚變裝置用管狀超導電纜的設計外徑遠小於電纜絞合的自然外徑,在電纜的絞合中必須採取外徑縮徑措施,超導絲的材質比較硬,幾乎沒有伸長率,如按常規核聚變裝置用導體縮徑的辦法對CS超導電纜的外徑進行控制,在縮徑中超導股線表面的鈮鍍層極易被刮掉,導致位於超導電纜表層的超導股線發生變形,甚至股線的超導絲斷裂,由於位於表層股線的空隙率比裡層股線的空隙率小,造成電纜空隙率不均衡,這樣絞合出的超導電纜不符合CS超導電纜技術規範的要求。

發明內容

專利目的

《一種核聚變裝置用CS超導電纜導體生產方法》的目的是提供一種核聚變裝置用CS超導電纜導體生產方法,以解決超導電纜在絞合緊壓外徑控制中超導股線鍍層脫落、超導絲損傷斷裂、空隙率不均勻的問題。

技術方案

《一種核聚變裝置用CS超導電纜導體生產方法》包括以下步驟:

步驟一、一級纜絞合,使用單絞機對兩根0.82±0.003毫米超導股線和一根0.82±0.003毫米軟銅線進行絞合,絞合方向為右向,絞合節距為20-25毫米,超導股線和軟銅線的放線張力值控制在18-20牛,絞合後超導絲表面鍍層完好、無損;

步驟二、二級纜絞合,將步驟一所製備的一級纜用籠式絞線機進行絞合,絞合方向為右向,絞合節距為44-54毫米,一級纜的放線張力值控制在43-45牛;

步驟三、三級纜絞合,將步驟二所製備的二級纜用籠式絞線機進行絞合,絞合方向為右向,絞合節距為81-97毫米,二級纜的放線張力值控制在77-80牛;

步驟四、四級纜絞合,將步驟三所製備的三級纜用籠式絞線機進行絞合,絞合方向為右向,絞合節距為150-170毫米,三級纜的放線張力值控制在150-200牛;

步驟五、緊壓四級纜,步驟四所製備的四級纜外面重疊繞包1層規格為0.1*25毫米的銅帶,重疊率為5±1%,繞包方向為左向,繞包率為70±5%;繞包好銅帶後,採用六道輥壓輪加一道整形鎢鋼模的緊壓方式,對四級纜進行緊壓,緊壓後將包覆的銅帶拆除,緊壓後的四級纜外徑為13.0-14.0毫米;

步驟六、絞合五級纜,將步驟五所製備的四級纜用籠式絞線機進行絞合,絞合方向為右向,絞合節距為430-470毫米,四級纜的放線張力值控制在350-400牛;

步驟七:緊壓五級纜,將步驟六所製備的五級纜外面重疊繞包1層規格為0.1*35毫米的銅帶,重疊率為5±1%,繞包方向為左向;繞包好銅帶後,採用十道輥壓輪加一道整形鎢鋼模的緊壓方式,對五級纜進行緊壓,緊壓後將包覆的銅帶拆除,對電纜進行整形,所得五級纜的外經為32.4-32.9毫米。

作為《一種核聚變裝置用CS超導電纜導體生產方法》的進一步改進,所述步驟五中對四級纜緊壓的六道輥壓輪採用一豎一橫三組輥壓方式,輥壓輪的孔徑分別為15.5毫米,15.5毫米,14.5毫米14.5毫米,13.8毫米,13.8毫米,整形鎢鋼模的孔徑為13.9毫米。

作為《一種核聚變裝置用CS超導電纜導體生產方法》的更進一步改進,所述步驟七中對五級纜緊壓的十道輥壓輪採用一豎一橫五組輥壓方式,輥壓輪的孔徑分別為36.0毫米,36.0毫米,35.0毫米35.0毫米,34.0毫米,34.0毫米,33.0毫米,33.0毫米,32.5毫米,32.5.毫米,整形鎢鋼模的孔徑為32.4毫米。

作為《一種核聚變裝置用CS超導電纜導體生產方法》的更進一步改進,所述步驟七中所使用的輥壓輪為尼龍材質。

在上述的各個步驟中,各級纜在絞合中必須嚴格控制各股線的放線張力,否則,如果張力過大,會造成超導絲由於拉伸過度而損傷,如果各股線張力不一致,造成絞合中各股線的絞入量不一致,絞合後電纜會產生彎曲等不良現象。

步驟一所述的一級纜絞合採用經過改造的φ630單絞機上進行絞合,該單絞機的特點是主動放線、主動退扭;放線張力自動檢測自動反饋自動控制。絞合後的一級纜超導絲表面鍍層完好、無損。

步驟二、步驟三所述的二級纜、三級纜絞合採用能夠完全退扭的φ500/6型籠式絞線機絞合,該設備經過改造具有主動放線且張力能夠自動控制,保證股線在絞合放出時張力恆定、可控。

步驟四、步驟六所述的四級纜、五級纜絞合採用具有完全退扭且經改造後具有主動放線、張力可控功能的φ1250/6籠式絞線機進行絞合。

為了滿足四級纜、五級纜的外徑要求,對絞合後的四級纜、五級纜必須進行緊壓,為了防止在緊壓過程中電纜外表面股線直接接觸輥壓輪,造成股線壓扁受損,緊壓前,在絞合好的四級纜、五級纜外面需要重疊繞包相應規格的銅帶進行防護。

改善效果

《一種核聚變裝置用CS超導電纜導體生產方法》所述方法所製備的核聚變裝置用CS超導電纜導體的各項性能指標完全滿足ITER國際組織所頒布的技術規範要求,超導股線完好無損,電纜孔隙率均衡,導體表面無扁平壓斷等不良現象。

附圖說明

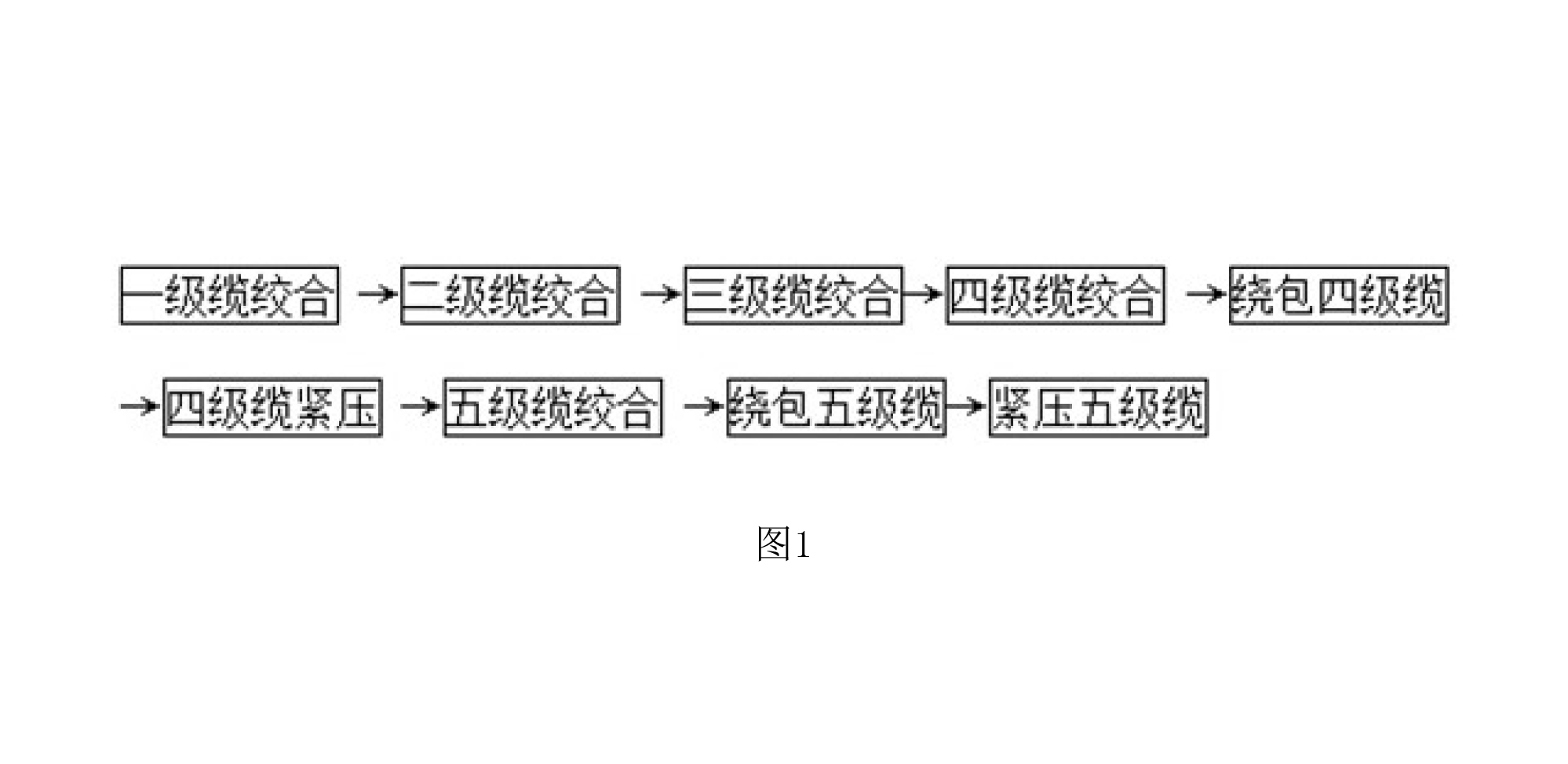

圖1是《一種核聚變裝置用CS超導電纜導體生產方法》的生產流程圖。

技術領域

《一種核聚變裝置用CS超導電纜導體生產方法》涉及電線電纜生產製造技術領域,具體的說是一種核聚變裝置用CS超導電纜導體生產方法。

權利要求

1.一種核聚變裝置用CS超導電纜導體生產方法,其特徵在於:它包括以下步驟:步驟一、一級纜絞合,使用單絞機對兩根0.82±0.003毫米超導股線和一根0.82±0.003毫米軟銅線進行絞合,絞合方向為右向,絞合節距為20-25毫米,超導股線和軟銅線的放線張力值控制在18-20牛,絞合後超導絲表面鍍層完好、無損;步驟二、二級纜絞合,將步驟一所製備的一級纜用籠式絞線機進行絞合,絞合方向為右向,絞合節距為44-54毫米,一級纜的放線張力值控制在43-45牛;步驟三、三級纜絞合,將步驟二所製備的二級纜用籠式絞線機進行絞合,絞合方向為右向,絞合節距為81-97毫米,二級纜的放線張力值控制在77-80牛;步驟四、四級纜絞合,將步驟三所製備的三級纜用籠式絞線機進行絞合,絞合方向為右向,絞合節距為150-170毫米,三級纜的放線張力值控制在150-200牛;步驟五、緊壓四級纜,步驟四所製備的四級纜外面重疊繞包1層規格為0.1*25毫米的銅帶,重疊率為5±1%,繞包方向為左向,繞包率為70±5%;繞包好銅帶後,採用六道輥壓輪加一道整形鎢鋼模的緊壓方式,對四級纜進行緊壓,緊壓後將包覆的銅帶拆除,緊壓後的四級纜外徑為13.0-14.0毫米;步驟六、絞合五級纜,將步驟五所製備的四級纜用籠式絞線機進行絞合,絞合方向為右向,絞合節距為430-470毫米,四級纜的放線張力值控制在350-400牛;步驟七:緊壓五級纜,將步驟六所製備的五級纜外面重疊繞包1層規格為0.1*35毫米的銅帶,重疊率為5±1%,繞包方向為左向;繞包好銅帶後,採用十道尼龍輥壓輪加一道整形鎢鋼模的緊壓方式,對五級纜進行緊壓,緊壓後將包覆的銅帶拆除,對電纜進行整形,所得五級纜的外經為32.4-32.9毫米。

2.根據權利要求1所述的一種核聚變裝置用CS超導電纜導體生產方法,其特徵在於:所述步驟五中對四級纜緊壓的六道輥壓輪採用一豎一橫三組輥壓方式,輥壓輪的孔徑分別為15.5毫米,15.5毫米,14.5毫米14.5毫米,13.8毫米,13.8毫米,整形鎢鋼模的孔徑為13.9毫米。

3.根據權利要求1或2所述的一種核聚變裝置用CS超導電纜導體生產方法,其特徵在於:所述步驟七中對五級纜緊壓的十道輥壓輪採用一豎一橫五組輥壓方式,輥壓輪的孔徑分別為36.0毫米,36.0毫米,35.0毫米35.0毫米,34.0毫米,34.0毫米,33.0毫米,33.0毫米,32.5毫米,32.5.毫米,整形鎢鋼模的孔徑為32.4毫米。

實施方式

如圖1所示的一種核聚變裝置用CS超導電纜導體生產方法,它包括以下步驟:

步驟一、一級纜絞合,使用單絞機對兩根0.82±0.003毫米超導股線和一根0.82±0.003毫米軟銅線進行絞合,絞合方向為右向,絞合節距為20-25毫米,超導股線和軟銅線的放線張力值控制在18-20牛,絞合後超導絲表面鍍層完好、無損;

步驟二、二級纜絞合,將步驟一所製備的一級纜用籠式絞線機進行絞合,絞合方向為右向,絞合節距為44-54毫米,一級纜的放線張力值控制在43-45牛;

步驟三、三級纜絞合,將步驟二所製備的二級纜用籠式絞線機進行絞合,絞合方向為右向,絞合節距為81-97毫米,二級纜的放線張力值控制在77-80牛;

步驟四、四級纜絞合,將步驟三所製備的三級纜用籠式絞線機進行絞合,絞合方向為右向,絞合節距為150-170毫米,三級纜的放線張力值控制在150-200牛;

步驟五、緊壓四級纜,步驟四所製備的四級纜外面重疊繞包1層規格為0.1*25毫米的銅帶,重疊率為5±1%,繞包方向為左向,繞包率為70±5%;繞包好銅帶後,採用六道輥壓輪加一道整形鎢鋼模的緊壓方式,對四級纜進行緊壓,六道輥壓輪採用一豎一橫三組輥壓方式,輥壓輪的孔徑分別為15.5毫米,15.5毫米,14.5毫米14.5毫米,13.8毫米,13.8毫米,整形鎢鋼模的孔徑為13.9毫米;緊壓後將包覆的銅帶拆除,緊壓後的四級纜外徑為13.0-14.0毫米;

步驟六、絞合五級纜,將步驟五所製備的四級纜用籠式絞線機進行絞合,絞合方向為右向,絞合節距為430-470毫米,四級纜的放線張力值控制在350-400牛;

步驟七:緊壓五級纜,將步驟六所製備的五級纜外面重疊繞包1層規格為0.1*35毫米的銅帶,重疊率為5±1%,繞包方向為左向;繞包好銅帶後,採用十道輥壓輪加一道整形鎢鋼模的緊壓方式,對五級纜進行緊壓,十道輥壓輪採用一豎一橫五組輥壓方式,輥壓輪的孔徑分別為36.0毫米,36.0毫米,35.0毫米35.0毫米,34.0毫米,34.0毫米,33.0毫米,33.0毫米,32.5毫米,32.5.毫米,整形鎢鋼模的孔徑為32.4毫米,輥壓輪為尼龍材質;緊壓後將包覆的銅帶拆除,對電纜進行整形,所得五級纜的外經為32.4-32.9毫米。

為了滿足四級纜、五級纜的外徑要求,對絞合後的四級纜、五級纜必須進行緊壓,為了防止在緊壓過程中電纜外表面股線直接接觸輥壓輪,造成股線壓扁受損,緊壓前,在絞合好的四級纜、五級纜外面需要重疊繞包相應規格的銅帶進行防護。

《一種核聚變裝置用CS超導電纜導體生產方法》所述方法所製備的核聚變裝置用CS超導電纜導體的各項性能指標完全滿足ITER國際組織所頒布的技術規範要求,超導股線完好無損,電纜孔隙率均衡,導體表面無扁平壓斷等不良現象。

榮譽表彰

2018年12月20日,《一種核聚變裝置用CS超導電纜導體生產方法》獲得第二十屆中國專利優秀獎。