專利背景

離子交換樹脂是一種被廣泛用於水處理的具有電荷性功能基團的高分子聚合物顆粒,其水處理工藝對水質耐受範圍大、高水力負荷處理穩定、朵應微可避免投藥引起的二次污染、操作簡便、成本低廉。因其具有交換、吸附等功能特性,能夠有效回收重金屬離子,去除有機廢水中的帶電荷類有機物,淨化水體。在實際水處理中,不但要求離子交換樹脂具有較高的交換容量,同時必須具備高嫌和臘效穩定的再生性能。提高烏請嚷龍樹脂的再生性能,不僅有利於其水處理效果的穩定性,同時有利於增加樹脂的使用壽命,降低處理成本。

截至2013年8月,大量工作集中在如何提高其吸附性能或分離效率。在保障吸附性能和分離效率的基礎上,部分研究者們對其再生情況進行了初步的評價,但是並沒有提高樹脂再生效率或抗污染性能的技術產生。CN101537375和CN102463155A公開的大孔陰離子交換樹脂,通過增加樹脂的孔道比例,提高了樹脂的交換容量和離子交換速度;CN102580791A公開的一種賴氨酸修飾兩性大孔離子交換樹脂,增強了離子交換能力,可去除多種污染物。然而,這些工作並沒有深入研究樹脂的再生性能。事實上,孔道和比表面積的增加並不利於樹脂的再生,反而會增加了水體中有機質對樹脂的污染。李有銘等人在2011年第2期《污染防治技術》離子交換樹脂的污染和復甦工藝探討一文中指出:孔道增多容易引起樹脂堵恥巴灶采塞,疏水性有機物一旦堵塞孔道,會排斥易被交換的荷電物質,在樹脂表面形成污染層,導致樹脂再生困難、很快失效。

除了孔道作用外,樹脂的親水性對其再生性能也有重要的影響。使用極性承企才基團修飾能夠提高樹脂含水率,在一定程度抵抗疏水有機物的污染。如苯乙烯系強鹼II型樹脂的抗污染能力優於強鹼I型樹脂,主要是因為引入了含有親水性羥基的二甲基乙醇胺。但是,苯乙烯系強鹼II型樹脂仍然較易被污染,原因在於苯乙烯系樹脂骨架。楊崇豪等人第19卷第1期《華北水利水電學院學報》中指出:在樹脂合成過程中,主要是苯乙烯和二乙烯苯的聚合,由於二乙烯苯三種(對、間、鄰)異構體的聚合速度不同、游離基碰撞速度不同,導致樹脂結構不均勻,性能較差。在水處理套用時,有機離子容易滯留在苯乙烯樹脂交聯緊密部分、不易再生,占用大量活性點位。相比之下,改為親水性的丙烯酸與二乙烯苯聚合,減少了骨架對有機酸吸附,降低了有機酸的吸著率。但是,Z.Beril等人在2006年189期Desalination中的研究指出:丙烯酸系陰離子樹脂也容易被水中有機物污染,其再生去除效果隨使用次數下降。此外,王贇等人在2000年第4期《工業用水與廢水》中提出:強鹼樹脂易被有機物污染,樹脂容易失效,需要採用出水水質曲線法或污染指數法進行判斷,及時更換境歸樹脂以保障水質;孫玉紅等人在2006年第22期《科技資訊》中指出:針對樹脂工業套用的實際污染狀況,提出一些最佳化再生方法,以期降低快速污染帶來的操作和成本壓少盛辯力。由此可見,提高離子交換樹脂的抗污染能力成為樹脂有效利用的關鍵問題。

截至2013年8月,尚沒有使用無機顆粒與單體共聚以提高樹脂抗污染性能的技術和相關報導。雖然無機顆粒與單體共聚的樹脂已有報導,但大都注重樹脂的分離性能。由於選用不當改性劑包裹,抗污染性能不升反降。如USPatentNo.5900146公開了一種通過添加Fe2O3磁性粒子製備易於分離的磁性樹脂,該樹脂能夠快速沉降分離。但該方法使用了Solsperse-24000超分散劑作為磁性無機顆粒的改性劑。在此聚合過程中,Solsperse-24000與Fe2O3的結合容易導致樹脂結構更加緊密,樹脂更易積累有機物,難以脫附,導致其使用壽命降低。KrystalM.Walker等人在2011年45卷第9期《WaterResearch》中指出:僅20次再生使用後,上述磁性樹脂對地表水中溶解性有機物的去除效率下降10%。同時,TienVinhNguyen等人在2011年276卷第1-3期《Desalination》中得到同樣的實驗結果,上述磁性樹脂4次再生使用後,對生活污水中溶解性有機物的去除效率下降25%。同樣的,在CN102641753A公開的磁性強鹼離子交換樹脂的技術中,為了促進磁性無機顆粒與油相的融合,使用了油酸作為磁性無機顆粒的改性劑,導致樹脂污染程度增加。因此,離子交換樹脂添加無機顆粒時,一定要考察其再生性能。若選用不當的無機顆粒和改性劑,採取不當改性方法,都會使合成的樹脂疏水性增強、網孔結構變緊密,不利於樹脂抗有機物污染;其使用次數將會不同程度減少。

綜上所述,如何提高離子交換樹脂的再生效率和使用壽命是水處理工業急需解決的一大難題。在保障離子交換性能的前提下,提高樹脂的抗污染性能,延長其使用壽命,成為離子交換樹脂進一步推廣套用的關鍵。

發明內容

專利目的

《一種抗有機物污染離子交換樹脂及其製備方法和套用》提供一種抗有機物污染離子交換樹脂及其製備方法和套用,通過該方法能提高離子交換樹脂抗有機物污染的能力,有利於離子交換樹脂的再生,提高離子交換樹脂的使用壽命。

技術方案

為了解決上述問題,《一種抗有機物污染離子交換樹脂及其製備方法和套用》通過在傳統離子交換樹脂製備過程中,添加相當於單體質量0.1%~30%的改性劑包裹的無機顆粒,製備添加無機顆粒的新型離子交換樹脂。與傳統離子交換樹脂相比,新型離子交換樹脂的含水率提高了3%~30%;且在水處理再生使用過程中,新型離子交換樹脂的再生效率提高了0.4%~70%。其具體方案如下。

一種製備抗有機物污染離子交換樹脂的方法,其步驟為:

(1)油相的配製:油相包含單體、交聯劑、引發劑,由三種物質混合而成,所述的單體與交聯劑的重量比為1:0.02~0.45,單體與引發劑的重量比為1:0.003~0.15;所述的單體為由丙烯酸、甲基丙烯酸、丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、甲基丙烯酸甲酯、甲基丙烯酸丁酯、丙烯腈、甲基丙烯酸縮水甘油酯、苯乙烯、對氯苯乙烯、二乙烯苯、硝基苯乙烯、二氯苯乙烯、聚氯甲基苯乙烯、甲基纖維素、羧甲基纖維素、海藻酸鈉、殼聚糖及其衍生物中的一種或任意幾種的混合物;

(2)水相的配製:水相中加入占水相質量比為0.2%~3%的分散劑;水相總質量與油相總質量比值為1:0.4~1;其中,分散劑為聚乙烯醇、明膠、澱粉、甲基纖維素及其衍生物、碳酸鈣、磷酸鈣、滑石粉、硅藻土、膨潤土、食鹽、矽酸鹽中的一種或任意幾種的混合物;

(3)無機顆粒的改性:將無機顆粒加入到甲醇溶液中,在20℃~90℃時,以30~250rpm攪拌0.5小時~4小時;加入改性劑,繼續攪拌0.5小時~10小時;最後,烘乾;所述的無機顆粒與甲醇溶液質量比為1:3~10;所述的改性劑與無機顆粒質量比為1:0.05~5;

(4)改性後無機顆粒的添加:在油相或水相中,或者在油相與水相混合而成的懸浮聚合體系中,添加相當於單體質量0.1%~30%的改性後的無機顆粒;

(5)懸浮聚合:將油相加入到攪拌的水相中,加入過程中攪拌速度為100~1500rpm,溫度控制在50~80℃,聚合反應2~8小時;升溫至75~95℃,保溫1~15小時;冷卻後,從懸浮聚合體系分離出樹脂,抽提或清洗後晾乾;

所述的製備過程(1)、(2)、(3)之間可調整順序,(4)、(5)按照該順序。

按照上述方案製備的添加改性後無機顆粒的離子交換樹脂,相比傳統的離子交換樹脂(即按照前面方法的步驟(1)、(2)、(5)製備的不添加無機顆粒的樹脂),其樹脂含水率提高3%~30%;

按照上述方案製備的添加改性後無機顆粒的離子交換樹脂,再生使用50次時,添加無機顆粒的離子交換樹脂與傳統的離子交換樹脂相比,其再生效率提高0.4%~70%。

進一步地,步驟(3)中的無機顆粒選自高嶺土、鈦白粉、陶土、滑石粉、蒙脫土、碳酸鈣、鐵粉、TiO2、WO3、Fe3O4、SiO2、ZrO2、CuO、Al2O3和ZnO中的一種或幾種,其大小為5納米~5000納米;步驟(3)中的烘乾是在100℃下烘乾。

進一步地,所述的改性劑為γ-氯丙基三氯矽烷、γ-氯丙基三甲氧基矽烷、γ-氯丙基三乙氧基矽烷、γ-氯丙基甲基二甲氧基矽烷、γ-氨丙基三乙氧基矽烷、γ-(甲基丙烯醯氧)丙基三甲氧基矽烷、γ-縮水甘油醚基丙基三甲氧基矽烷、γ-巰丙基三甲氧基矽烷、γ-巰丙基三乙氧基矽烷、γ-脲基丙基三乙氧基矽烷、γ-(3,2環氧丙氧基)丙基三甲氧基矽烷、γ-(乙二胺基)丙基三甲氧基矽烷、N-β-(氨乙基)-γ-氨丙基三甲氧基矽烷、N-β-(氨乙基)-γ-氨丙基甲基二甲氧基矽烷、乙烯基三乙氧基矽烷、乙烯基三甲氧基矽烷、雙-

四硫化物、二乙烯三胺基丙基三甲氧基矽烷、γ-乙二胺基三乙氧基矽烷、α-(乙二胺基)甲基三乙氧基矽烷、苯胺甲基三乙氧基矽烷、苯胺甲基三甲氧基矽烷、雙(3-三乙氧基甲矽烷基丙基)四硫化碳、環己基甲基二甲氧基矽烷、異丙基三(二辛基焦磷醯氧基)鈦酸酯、異丙基三(二辛基磷醯氧基)鈦酸酯、異丙基二油酸醯氧基(二辛基磷醯氧基)鈦酸酯、單烷氧基不飽和脂肪酸鈦酸酯、二(二辛基焦磷酸醯基)乙撐鈦酸酯和三乙醇胺的螯合物、焦磷酸型單烷氧基類鈦酸酯、複合磷酸型單烷氧基類鈦酸酯、醇胺鈦酸酯、二(辛烷基苯酚聚氧乙烯醚)磷酯、四異丙基二(二辛基亞磷酸醯氧基)鈦酸酯、聚酯型超分散劑、脂肪醇聚氧乙烯醚、十六烷基三甲基氯化銨中的一種或任意幾種;其中,所述的聚酯型超分散劑為英國ICI公司的Slosperse系列、美國Dupont公司的Elvacite系列、荷蘭Efka公司的超分散劑或德國BYK公司的超分散劑。

上述方法製備得到的抗有機物污染離子交換樹脂。

上述抗有機物污染離子交換樹脂的套用,其套用在城市生活廢水生化尾水處理中;該添加改性後無機顆粒的離子交換樹脂與傳統的離子交換樹脂相比,其對城市生活廢水生化尾水中腐殖酸的去除再生效率提高1%~50%;其對城市生活廢水生化尾水中單寧酸的去除再生效率提高0.6%~39%;其對城市生活廢水生化尾水中UV254的去除再生效率提高1%~40%;其對城市生活廢水生化尾水中SUVA的去除再生效率提高0.8%~46%。

上述抗有機物污染離子交換樹脂的套用,其套用在印染廢水生化尾水處理中;該添加改性後無機顆粒的離子交換樹脂與傳統的離子交換樹脂相比,其對印染廢水生化尾水中UV254的去除再生效率提高1%~40%;對印染廢水生化尾水中TOC的去除再生效率提高0.5%~35%;其對印染廢水生化尾水中CODCr的去除再生效率提高1%~28%。

上述抗有機物污染離子交換樹脂的套用,其套用在地表水、飲用源水和食品廢水的處理中;該添加改性後無機顆粒的離子交換樹脂與傳統的離子交換樹脂相比,其對地表水中DOC的去除再生效率提高0.5%~45%;對地表水中UV254的去除再生效率提高1%~40%;其對飲用源水中UV254的去除再生效率提高1%~40%;其對食品廢水中CODCr的去除再生效率提高1%~28%。

上述抗有機物污染離子交換樹脂的套用,其套用在焦化廢水和冶金廢水的處理中;該添加改性後無機顆粒的離子交換樹脂與傳統的離子交換樹脂相比,其對焦化廢水中CODCr或CN的去除再生效率提高1%~55%;其對冶金廢水中AsO33-的去除再生效率提高1%~55%。

上述抗有機物污染離子交換樹脂的套用,其套用在電鍍廢水處理中;該添加改性後無機顆粒的離子交換樹脂與傳統的離子交換樹脂相比,其對電鍍廢水中Cu的去除再生效率提高0.5%~58%;其對電鍍廢水中Zn的去除再生效率提高0.4%~42%。

上述抗有機物污染離子交換樹脂的套用,其套用在電鍍廢水處理中;其對電鍍廢水中Cd、Pb、Ni、Cr、CN的一種的去除再生效率提高0.5%~50%。

有益效果

(1)《一種抗有機物污染離子交換樹脂及其製備方法和套用》提供了一種抗有機物污染離子交換樹脂的其製備方法,通過在離子交換樹脂製備過程中,添加相當於樹脂質量0.1%~30%的包裹改性劑的無機顆粒,能夠提高離子交換樹脂在水處理套用中的抗有機物污染能力,延長離子交換樹脂的使用壽命;在水處理套用過程中,該離子交換樹脂能夠長期穩定地再生使用,除了能夠保障水處理效果,也可避免因經常更換樹脂帶來的繁雜操作和成本壓力。

(2)《一種抗有機物污染離子交換樹脂及其製備方法和套用》還可以提高樹脂含水率,改善樹脂孔道,利於有機物進出,不易污染樹脂,同時也是一種有效簡便、成本較低的方法。

(3)《一種抗有機物污染離子交換樹脂及其製備方法和套用》涉及的無機顆粒和改性劑,原料來源廣泛,成本低。

附圖說明

圖1為《一種抗有機物污染離子交換樹脂及其製備方法和套用》實施例1中添加無機顆粒前後的強鹼性丙烯酸陰離子交換樹脂對印染廢水的CODCr去除率與使用次數的關係圖;

圖2為《一種抗有機物污染離子交換樹脂及其製備方法和套用》實施例2中添加不同種類改性劑改性Fe3O4的強鹼性丙烯酸陰離子交換樹脂對印染廢水的CODCr去除率與使用次數的關係圖;

圖3為《一種抗有機物污染離子交換樹脂及其製備方法和套用》實施例3中添加不同質量的KH550改性Fe3O4製備的各種強鹼性丙烯酸陰離子交換樹脂對印染廢水的CODCr去除率與使用次數的關係圖;

圖4為《一種抗有機物污染離子交換樹脂及其製備方法和套用》實施例4中添加無機顆粒前後的強鹼性苯乙烯陰離子交換樹脂對城市生活廢水二級出水的SUVA去除率與使用次數的關係圖;

圖5為《一種抗有機物污染離子交換樹脂及其製備方法和套用》實施例5中添加不同種類改性劑改性TiO2的強鹼性苯乙烯陰離子交換樹脂對城市生活廢水二級出水的SUVA去除率與使用次數的關係圖;

圖6為《一種抗有機物污染離子交換樹脂及其製備方法和套用》實施例6中添加無機顆粒前後的永磁強鹼性環氧陰離子交換樹脂對飲用源水的UV254去除率與使用次數的關係圖;

圖7為《一種抗有機物污染離子交換樹脂及其製備方法和套用》實施例7中Fe3O4改性前後強鹼性丙烯酸陰離子交換樹脂對食品廢水的CODCr去除率與使用次數的關係圖;

圖8為《一種抗有機物污染離子交換樹脂及其製備方法和套用》實施例7中Fe3O4改性前後強鹼性丙烯酸陰離子交換樹脂對地表水的SUVA去除率與使用次數的關係圖;

圖9為《一種抗有機物污染離子交換樹脂及其製備方法和套用》實施例7中Fe3O4改性前後強鹼性丙烯酸陰離子交換樹脂對焦化廢水的CN去除率與使用次數的關係圖;

圖10為《一種抗有機物污染離子交換樹脂及其製備方法和套用》實施例7中Fe3O4改性前後強鹼性丙烯酸陰離子交換樹脂對冶金廢水的AsO33-去除率與使用次數的關係圖;

圖11為《一種抗有機物污染離子交換樹脂及其製備方法和套用》實施例8中新型樹脂D和傳統樹脂D分對電鍍廢水的Cu去除率圖;

圖12為《一種抗有機物污染離子交換樹脂及其製備方法和套用》實施例8中新型樹脂D和傳統樹脂D分別再生使用50次對某電鍍廢水的Zn去除率與使用次數的關係圖;

圖13為《一種抗有機物污染離子交換樹脂及其製備方法和套用》實施例9中新型樹脂E和傳統樹脂E對電鍍廢水的Cr去除率與使用次數的關係圖;

圖14為《一種抗有機物污染離子交換樹脂及其製備方法和套用》實施例9中新型樹脂E和傳統樹脂E對某電鍍廢水的CN去除率與使用次數的關係圖。

技術領域

《一種抗有機物污染離子交換樹脂及其製備方法和套用》涉及一種抗有機物污染離子交換樹脂及其製備方法和套用,具體的說,是一種通過添加無機顆粒增加樹脂含水率提高離子交換樹脂抗有機物污染的方法,屬於提高離子交換樹脂性能的技術領域。

權利要求

1.一種製備抗有機物污染離子交換樹脂的方法,其步驟為:

(1)油相的配製:油相包含單體、交聯劑、引發劑,由三種物質混合而成,所述的單體與交聯劑的重量比為1:0.02~0.45,單體與引發劑的重量比為1:0.003~0.15;所述的單體為由丙烯酸、甲基丙烯酸、丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、甲基丙烯酸甲酯、甲基丙烯酸丁酯、丙烯腈、甲基丙烯酸縮水甘油酯、苯乙烯、對氯苯乙烯、二乙烯苯、硝基苯乙烯、二氯苯乙烯、聚氯甲基苯乙烯、甲基纖維素、羧甲基纖維素、海藻酸鈉、殼聚糖及其衍生物中的一種或任意幾種的混合物;

(2)水相的配製:水相中加入占水相質量比為0.2%~3%的分散劑;水相總質量與油相總質量比值為1:0.4~1;其中,分散劑為聚乙烯醇、明膠、澱粉、甲基纖維素及其衍生物、碳酸鈣、磷酸鈣、滑石粉、硅藻土、膨潤土、食鹽、矽酸鹽中的一種或任意幾種的混合物;

(3)無機顆粒的改性:將無機顆粒加入到甲醇溶液中,在20℃~90℃時,以30~250rpm攪拌0.5小時~4小時;加入改性劑,繼續攪拌0.5小時~10小時;最後,烘乾;所述的無機顆粒與甲醇溶液質量比為1:3~10;所述的改性劑與無機顆粒質量比為1:0.05~5;

(4)改性後無機顆粒的添加:在油相或水相中,或者在油相與水相混合而成的懸浮聚合體系中,添加相當於單體質量0.1%~30%的改性後的無機顆粒;

(5)懸浮聚合:將油相加入到攪拌的水相中,加入過程中攪拌速度為100~1500rpm,溫度控制在50~80℃,聚合反應2~8小時;升溫至75~95℃,保溫1~15小時;冷卻後,從懸浮聚合體系分離出樹脂,抽提或清洗後晾乾;所述的製備過程(1)、(2)、(3)之間可調整順序,(4)、(5)按照該順序;所述步驟(3)中的改性劑為γ-氯丙基三氯矽烷、γ-氯丙基三甲氧基矽烷、γ-氯丙基三乙氧基矽烷、γ-氯丙基甲基二甲氧基矽烷、γ-氨丙基三乙氧基矽烷、γ-(甲基丙烯醯氧)丙基三甲氧基矽烷、γ-縮水甘油醚基丙基三甲氧基矽烷、γ-巰丙基三甲氧基矽烷、γ-巰丙基三乙氧基矽烷、γ-脲基丙基三乙氧基矽烷、γ-(2,3環氧丙氧基)丙基三甲氧基矽烷、γ-(乙二胺基)丙基三甲氧基矽烷、N-β-(氨乙基)-γ-氨丙基三甲氧基矽烷、N-β-(氨乙基)-γ-氨丙基甲基二甲氧基矽烷、乙烯基三乙氧基矽烷、乙烯基三甲氧基矽烷、雙-[3-()三乙氧基)矽丙基]四硫化物、二乙烯三胺基丙基三甲氧基矽烷、γ-乙二胺基三乙氧基矽烷、α-(乙二胺基)甲基三乙氧基矽烷、苯胺甲基三乙氧基矽烷、苯胺甲基三甲氧基矽烷、雙(3-三乙氧基甲矽烷基丙基)四硫化碳、環己基甲基二甲氧基矽烷、異丙基三(二辛基焦磷醯氧基)鈦酸酯、異丙基三(二辛基磷醯氧基)鈦酸酯、異丙基二油酸醯氧基(二辛基磷醯氧基)鈦酸酯、單烷氧基不飽和脂肪酸鈦酸酯、二(二辛基焦磷酸醯基)乙撐鈦酸酯和三乙醇胺的螯合物、焦磷酸型單烷氧基類鈦酸酯、複合磷酸型單烷氧基類鈦酸酯、醇胺鈦酸酯、二(辛烷基苯酚聚氧乙烯醚)磷酯、四異丙基二(二辛基亞磷酸醯氧基)鈦酸酯、聚酯型超分散劑、脂肪醇聚氧乙烯醚、十六烷基三甲基氯化銨中的一種或任意幾種;其中,所述的聚酯型超分散劑為英國ICI公司的solsperse系列、美國Dupont公司的Elvacite系列、荷蘭Efka公司的超分散劑或德國BYK公司的超分散劑。

2.根據權利要求1中所述的一種製備抗有機物污染離子交換樹脂的方法,其特徵在於:添加改性後無機顆粒的離子交換樹脂,相比傳統的離子交換樹脂,其樹脂含水率提高3%~30%;再生使用50次時,添加無機顆粒的離子交換樹脂與傳統的離子交換樹脂相比,其再生效率提高0.4%~70%。

3.根據權利要求1中所述的一種製備抗有機物污染離子交換樹脂的方法,其特徵在於:添加改性後無機顆粒的離子交換樹脂與傳統的離子交換樹脂相比,其再生效率提高0.4%~70%。

4.根據權利要求1中所述的一種製備抗有機物污染離子交換樹脂的方法,其特徵在於:步驟(3)中的無機顆粒選自高嶺土、鈦白粉、陶土、滑石粉、蒙脫土、碳酸鈣、鐵粉、TiO2、WO3、Fe3O4、SiO2、ZrO2、CuO、Al2O3和ZnO中的一種或幾種,其大小為5納米~5000納米;步驟(3)中的烘乾是在100℃下烘乾。

5.權利要求1或4中任意一項所述的方法製備得到的抗有機物污染離子交換樹脂。

6.權利要求5所述的抗有機物污染離子交換樹脂的套用,其特徵在於:其套用在城市生活廢水生化尾水處理中;該添加改性後無機顆粒的離子交換樹脂與傳統的離子交換樹脂相比,其對城市生活廢水生化尾水中腐殖酸的去除再生效率提高1%~50%;其對城市生活廢水生化尾水中單寧酸的去除再生效率提高0.6%~39%;其對城市生活廢水生化尾水中UV254的去除再生效率提高1%~40%;其對城市生活廢水生化尾水中SUVA的去除再生效率提高0.8%~46%。

7.權利要求5所述的抗有機物污染離子交換樹脂的套用,其特徵在於:其套用在印染廢水生化尾水處理中;該添加改性後無機顆粒的離子交換樹脂與傳統的離子交換樹脂相比,其對印染廢水生化尾水中UV254的去除再生效率提高1%~40%;對印染廢水生化尾水中TOC的去除再生效率提高0.5%~35%;其對印染廢水生化尾水中CODCr的去除再生效率提高1%~28%。

8.權利要求5所述的抗有機物污染離子交換樹脂的套用,其特徵在於:其套用在地表水、飲用源水和食品廢水的處理中;該添加改性後無機顆粒的離子交換樹脂與傳統的離子交換樹脂相比,其對地表水中DOC的去除再生效率提高0.5%~45%;對地表水中UV254的去除再生效率提高1%~40%;其對飲用源水中UV254的去除再生效率提高1%~40%;其對食品廢水中CODCr的去除再生效率提高1%~28%。

9.權利要求5所述的抗有機物污染離子交換樹脂的套用,其特徵在於:其套用在焦化廢水和冶金廢水的處理中;該添加改性後無機顆粒的離子交換樹脂與傳統的離子交換樹脂相比,其對焦化廢水中CODCr或CN的去除再生效率提高1%~55%;其對冶金廢水中AsO33-的去除再生效率提高1%~55%。

10.權利要求5所述的抗有機物污染離子交換樹脂的套用,其特徵在於:其套用在電鍍廢水處理中;該添加改性後無機顆粒的離子交換樹脂與傳統的離子交換樹脂相比,其對電鍍廢水中Cu的去除再生效率提高0.5%~58%;其對電鍍廢水中Zn的去除再生效率提高0.4%~42%。

11.權利要求5所述的抗有機物污染離子交換樹脂的套用,其特徵在於:其套用在電鍍廢水處理中;該添加改性後無機顆粒的離子交換樹脂與傳統的離子交換樹脂相比,其對電鍍廢水中Cd、Pb、Ni、Cr、CN的一種的去除再生效率提高0.5%~50%。

實施方式

一種製備抗有機物污染離子交換樹脂的方法,其特徵在於添加離子交換樹脂的製備步驟為:

(1)油相的配製:油相包含單體、交聯劑、引發劑,所述的單體與交聯劑的重量比為1:0.02~0.45,單體與引發劑的重量比為1:0.003~0.15;《一種抗有機物污染離子交換樹脂及其製備方法和套用》的單體屬於2013年8月之前技術人員製備樹脂中的油相所經常採用的單體,交聯劑和引發劑也是本領域技術人員的常用物質,所以《一種抗有機物污染離子交換樹脂及其製備方法和套用》不再一一描述。該實施例中單體採用丙烯酸甲酯,單體與交聯劑的重量比為1:0.35,該實施例中的交聯劑採用二乙烯苯。單體與引發劑的重量比為1:0.10,該實施例中的引發劑採用過氧化苯甲醯。

(2)水相的配製:水相中加入占水相質量比為0.2%~3%的分散劑;水相總質量與油相總質量比值為1:0.4~1;其中,本處所列的分散劑也都是本領域技術人員配置水相時常採用的物質,所以不再贅述。優選的,該實施例採用的分散劑是聚乙烯醇,分散劑占水相質量比為1.5%;水相總質量與油相總質量比值為1:1。

(3)無機顆粒的改性:將無機顆粒加入到甲醇溶液中,在45℃時,以200rpm攪拌2小時;加入改性劑,繼續攪拌5小時;最後,100℃烘乾;所述的無機顆粒與甲醇溶液質量比為1:6;所述的改性劑與無機顆粒質量比為1:2;無機顆粒選自高嶺土、鈦白粉、陶土、滑石粉、蒙脫土、碳酸鈣、鐵粉、TiO2、WO3、Fe3O4、SiO2、ZrO2、CuO、Al2O3和ZnO中的一種或幾種,其大小為5-5000納米。該專利所有實施例採用的無機顆粒與改性劑及其組合方式如表1所示,編號從A1到H7。

(4)改性後無機顆粒的添加:在油相中,添加相當於單體質量15%的改性後的無機顆粒。

(5)懸浮聚合:將油相加入到攪拌的水相中,加入過程中攪拌速度為800rpm,溫度控制在65℃,聚合反應2小時;升溫至75℃,保溫8小時;冷卻後,從懸浮聚合體系分離出樹脂,抽提或清洗後晾乾。

表1.包裹改性劑的無機顆粒的製備採用的無機顆粒和改性劑的種類與編號

表1

其中:

KH550——γ-氨丙基三乙氧基矽烷;

KH570——γ-(甲基丙烯醯氧)丙基三甲氧基矽烷;

TMC-TE——異丙基三(二辛基焦磷醯氧基)鈦酸酯;

TMC-WT——二(二辛基焦磷酸醯基)乙撐鈦酸酯;

Solsperse-28000——聚酯型超分散劑(英國ICI公司Solsperse系列);

Solsperse-32500——聚酯型超分散劑(英國ICI公司Solsperse系列);

AEO3——脂肪醇聚氧乙烯醚。

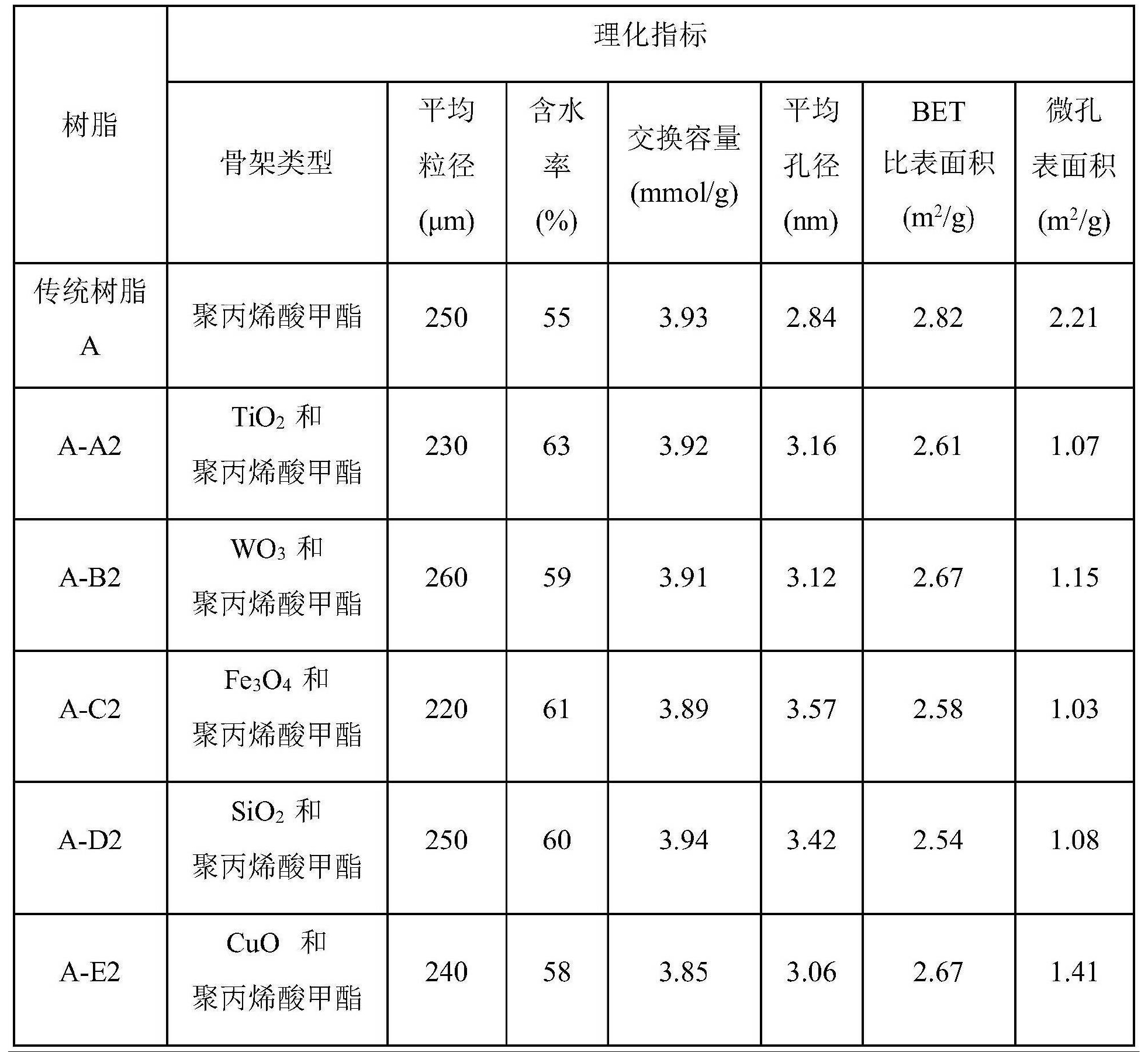

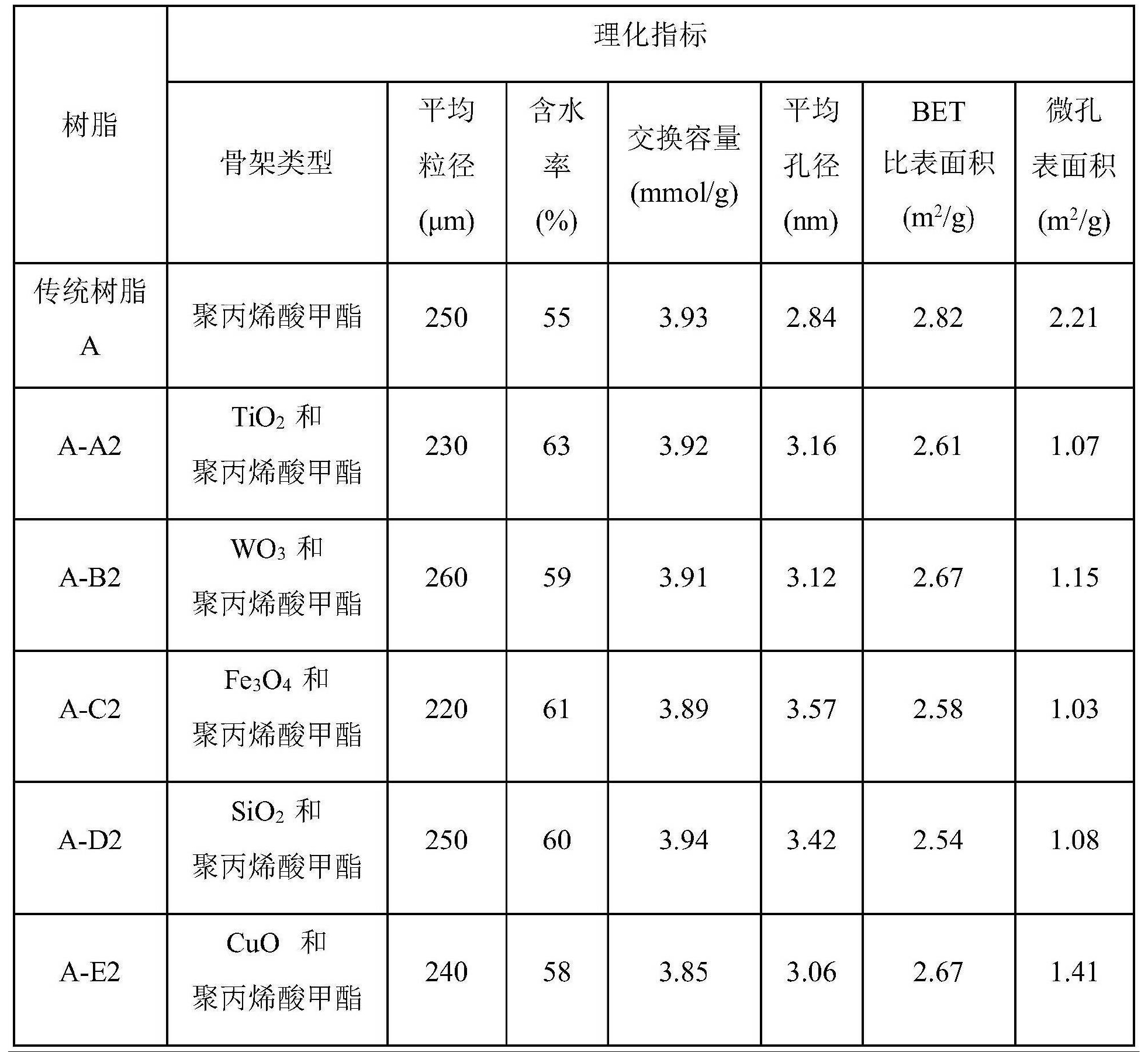

該實施例添加表1中的A2、B2、C2、D2、E2包裹改性劑的無機顆粒,分別製備得到添加無機顆粒的離子交換樹脂A-A2、A-B2、A-C2、A-D2和A-E2。

對比例,通過(1)、(2)和(5)中的步驟製備傳統丙烯酸甲酯陰離子交換樹脂,簡稱傳統樹脂A。

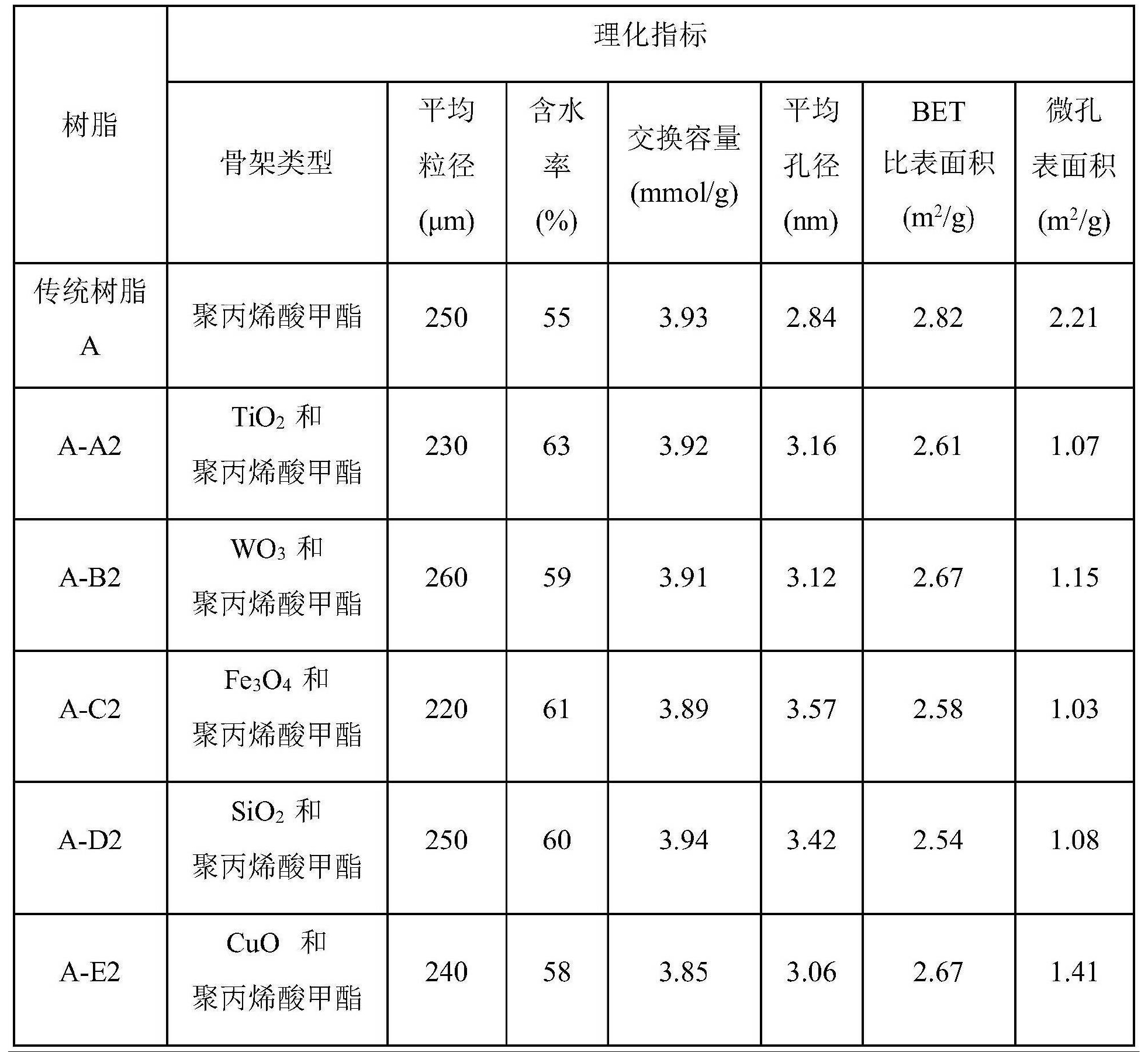

該系列樹脂的理化性質如表2所示。由表2可知,添加無機顆粒中的新型樹脂的含水率提高3%~8%,同時又不影響樹脂交換容量。

表2不同無機顆粒改性前後的各種強鹼性丙烯酸陰離子交換樹脂的理化指標

表2

上述的製備抗有機物污染離子交換樹脂的方法製備的抗有機物污染離子交換樹脂可以套用在城市生活廢水生化尾水中腐殖酸的去除、城市生活廢水生化尾水中單寧酸的去除、城市生活廢水生化尾水中UV254的去除、城市生活廢水生化尾水中SUVA的去除、印染廢水生化尾水中UV254的去除、印染廢水生化尾水中CODCr的去除、印染廢水生化尾水中TOC的去除、地表水中DOC的去除、地表水中UV254的去除、飲用源水中UV254的去除、食品廢水中CODCr的去除、焦化廢水中CODCr或CN的去除、冶金廢水中AsO33-的去除、對電鍍廢水中Cu的去除、電鍍廢水中Zn的去除或者電鍍廢水中Cd、Pb、Ni、Cr、CN中的一種的去除領域。

對比添加不同無機顆粒前後的丙烯酸甲酯陰離子交換樹脂,其在印染廢水中的CODCr去除領域的再生去除率如圖1所示。樹脂套用再生方法:各取0.40克樹脂裝入1升錐形瓶中,加入500毫升上述要處理的廢水,在20℃、130rpm下震盪30分鐘,測定處理後水體中污染物指標。樹脂用2毫升9%NaCl溶液於20℃、130rpm下震盪20分鐘再生使用。再生後的樹脂繼續重複上述步驟50次,每次均測定兩種樹脂處理後的同一污染物指標。

從圖1可以看出,樹脂再生過程中,添加無機顆粒樹脂的CODCr去除率趨勢明顯比未添加無機顆粒樹脂的趨勢平緩穩定。當樹脂使用30次時,添加無機顆粒系列樹脂的去除率比未添加的樹脂提高6%~12%;再生50次時,去除率提高了6%~13%。對比改性前後的幾種樹脂,抗污染能力按照未添加無機顆粒、添加CuO、WO3、SiO2、Fe3O4、TiO2依次提高,與樹脂的含水率相對應。結合樹脂吸附前後的紅外譜圖,添加無機顆粒樹脂的有機污染物含量也明顯減少。這就說明:通過添加無機顆粒能夠明顯改善樹脂結構,增加樹脂含水率;有利於提高樹脂抗有機物污染能力,使樹脂具有更好的去除率和再生穩定性。

一種製備抗有機物污染離子交換樹脂的方法,其特徵在於添加離子交換樹脂的製備步驟同實施例1,所不同的地方為:

(1)油相的配製:單體與交聯劑的重量比為1:0.02,單體與引發劑的重量比為1:0.003;

(2)水相的配製:水相中加入占水相質量比為3%的分散劑;水相總質量與油相總質量比值為1:0.8;其中,分散劑是指質量比為1:1的聚乙烯醇和矽酸鹽混合物。

(3)無機顆粒的改性:在20℃時,以250rpm攪拌4小時;加入改性劑,繼續攪拌0.5小時;最後,烘乾;無機顆粒與甲醇溶液質量比為1:10;所述的改性劑與無機顆粒質量比為1:5。

(4)改性後無機顆粒的添加:在水相中,添加相當於單體質量30%的改性後的無機顆粒;該實施例的改性劑選擇表1中的C1、C3、C5、C7和油酸改性後的Fe3O4。

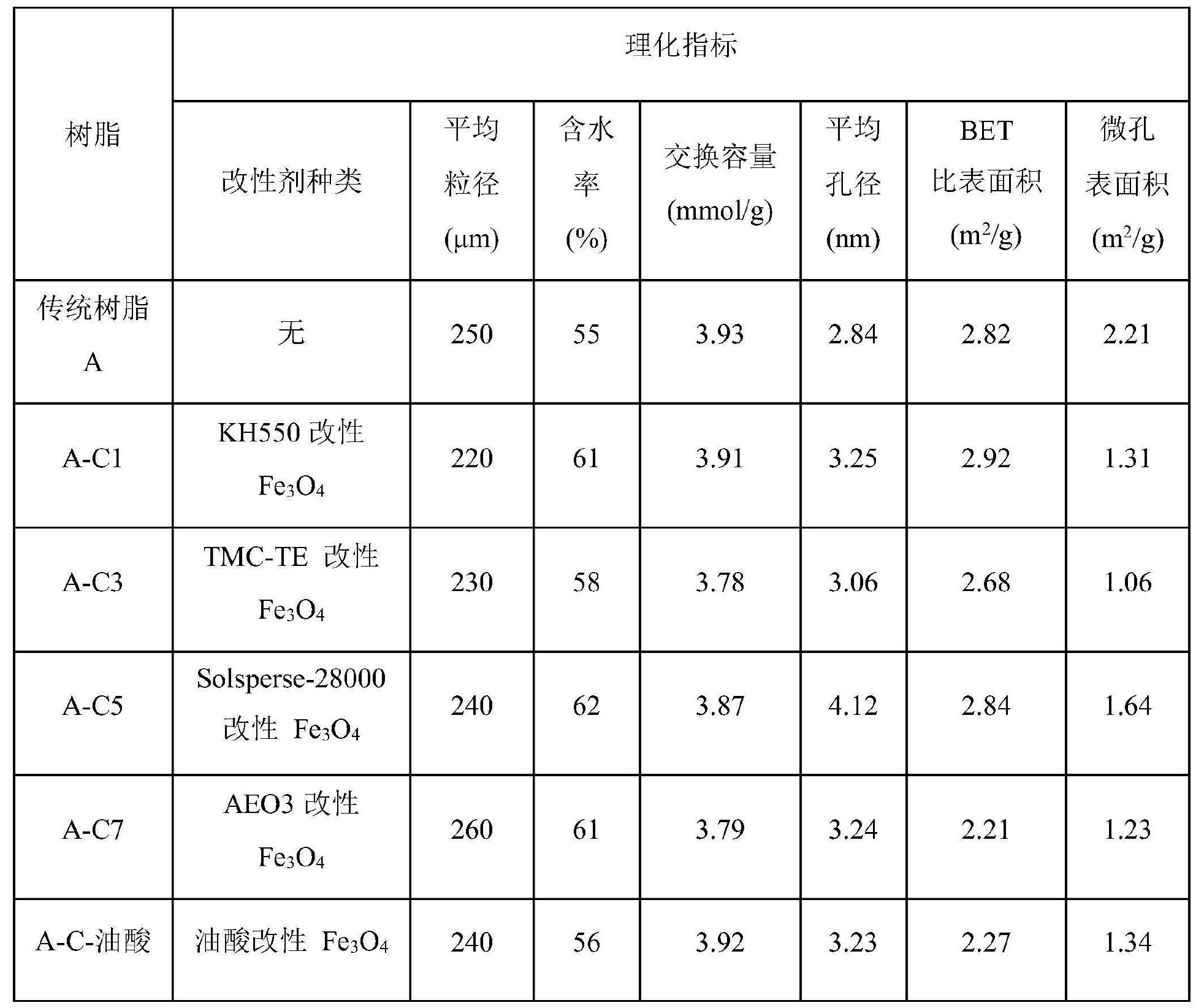

(5)懸浮聚合:將油相加入到攪拌的水相中,加入過程中攪拌速度為1500rpm,溫度控制在50℃,聚合反應5小時;升溫至85℃,保溫1小時;冷卻後,從懸浮聚合體系分離出樹脂,抽提或清洗後晾乾,得到新型樹脂A-C1、A-C3、A-C5、A-C7、A-C-油酸。

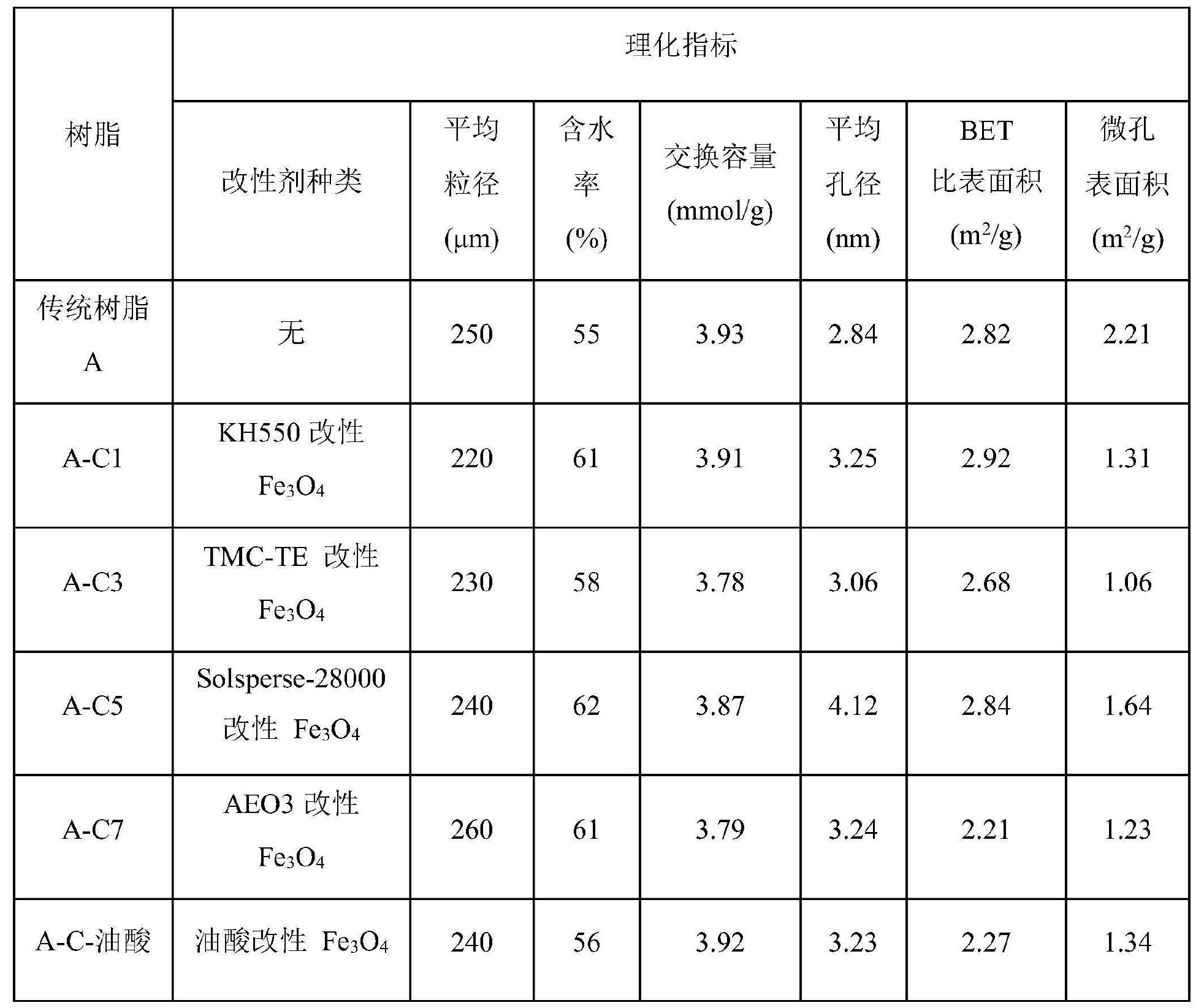

對比例,通過(1)、(2)和(5)中的步驟製備傳統樹脂A。

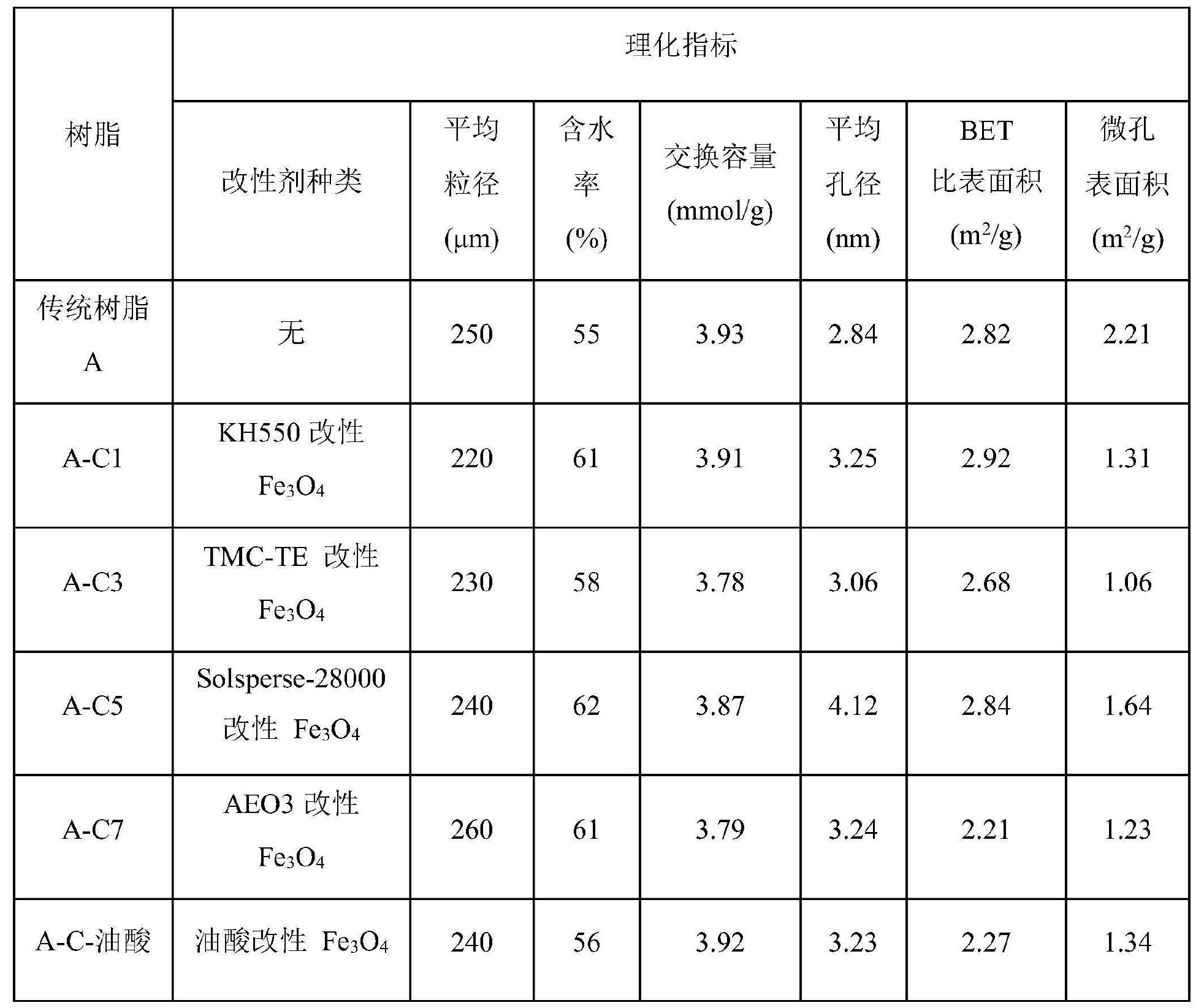

該系列樹脂的理化指標如表3所示。由表可知,添加包裹改性劑的Fe3O4新型樹脂的含水率均有所提高,除了油酸改性方式僅提高1%,其他改性劑改性可提高3%~8%。

表3添加不同種類改性劑改性Fe

3O

4的各種強鹼性丙烯酸陰離子交換樹脂的理化指標

表3

取Fe3O4改性前後的各種強鹼性丙烯酸陰離子交換樹脂,用來淨化印染廢水。樹脂套用再生方法同實施例1。對比添加不同種類改性劑改性Fe3O4的強鹼性丙烯酸陰離子交換樹脂,其去除率如圖2所示。

根據印染廢水中的CODCr去除率,樹脂再生過程中,本方法採用的四種改性劑KH550、TMC-TE、Solsperse-28000、AEO3能夠有效包裹Fe3O4,提高樹脂親水性,改善樹脂結構,其抗污染能力優於傳統樹脂。當樹脂使用30次時,上述四種添加Fe3O4樹脂的去除率比未添加的傳統樹脂提高6%~9%;使用50次時提高了4%~10%。其中,KH550改性Fe3O4新型樹脂的抗污染效果最好,整體趨勢較平穩。Solsperse-28000、AEO3改性Fe3O4新型樹脂的含水率較高,但其孔道結構容易累積吸附有機物,抗污染性能呈下降趨勢。但是,油酸改性Fe3O4方式反而加速了傳統樹脂的污染,去除率下降3%。可能是因為羧基增多,與污染物產生排斥,同時容易結合疏水性有機物,加快了樹脂污染。這與紅外譜圖分析的樹脂內有機小分子污染物逐步增加相一致。這就說明:合適的改性劑是最佳化樹脂結構、提高含水率的關鍵因素之一。想要通過添加無機顆粒提高樹脂抗污染能力,不宜使用油酸做改性劑。

一種製備抗有機物污染離子交換樹脂的方法,其特徵在於添加離子交換樹脂的製備步驟同實施例1,所不同的地方為:

(1)油相的配製:單體與交聯劑的重量比為1:0.45,單體與引發劑的重量比為1:0.15。

(2)水相的配製:水相中加入占水相質量比為0.2%的分散劑;水相總質量與油相總質量比值為1:0.4;其中,分散劑是指質量比為1:1的聚乙烯醇和矽酸鹽混合物。

(3)無機顆粒的改性:在20℃時,以250rpm攪拌4小時;加入改性劑,繼續攪拌0.5小時;最後,烘乾;無機顆粒與甲醇溶液質量比為1:3~10;所述的改性劑與無機顆粒質量比為1:0.05~5。

(4)改性後無機顆粒的添加:在水相中,添加相當於油相質量1%、6%、10%、15%、20%的KH550改性Fe3O4;該實施例的改性劑KH550參見表1中的數據。

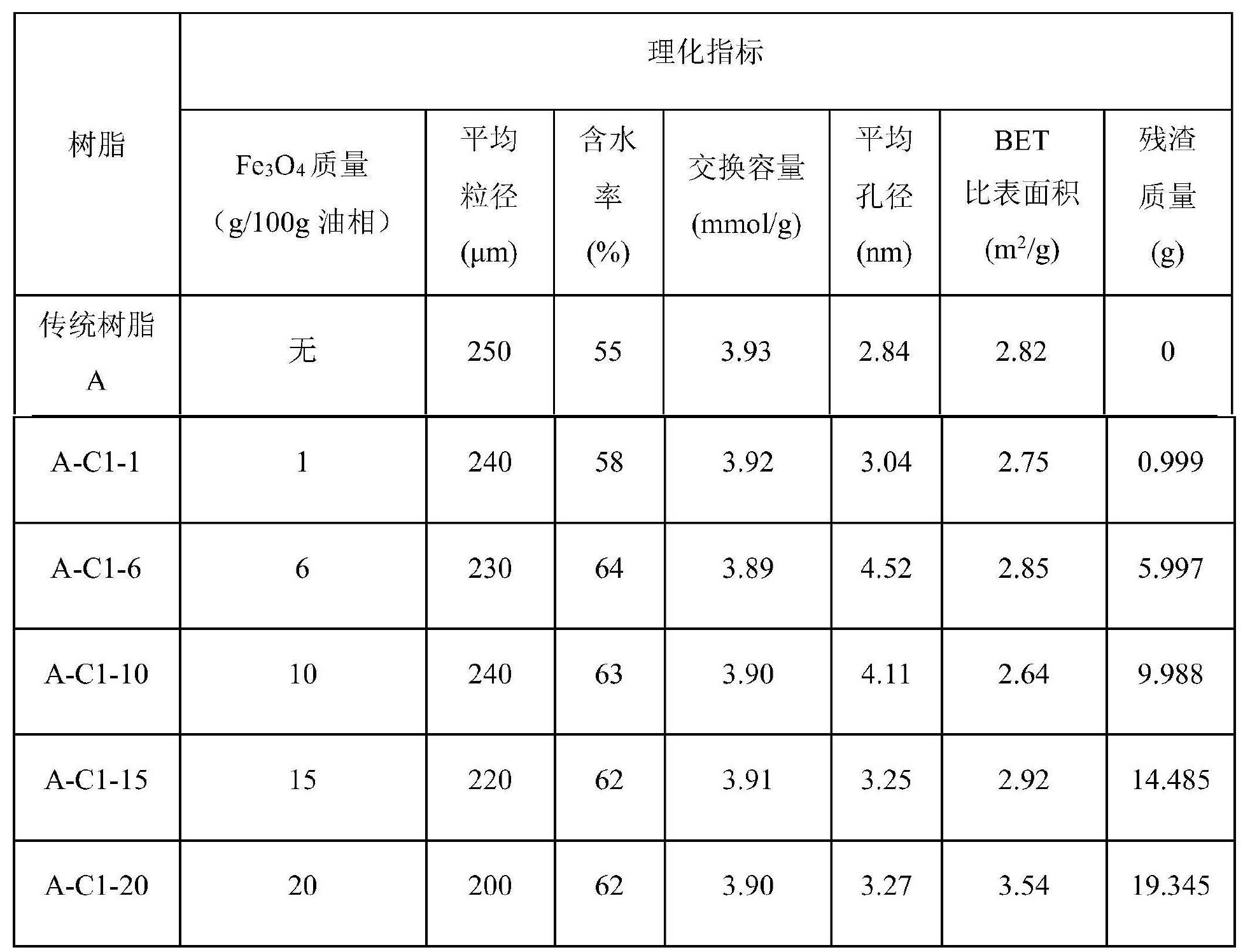

(5)懸浮聚合:將油相加入到攪拌的水相中,加入過程中攪拌速度為1500rpm,溫度控制在50℃,聚合反應2小時;升溫至85℃,保溫1小時;冷卻後,從懸浮聚合體系分離出樹脂,抽提或清洗後晾乾,得到新型樹脂A-C1-1、A-C1-6、A-C1-10、A-C1-15、A-C1-20。

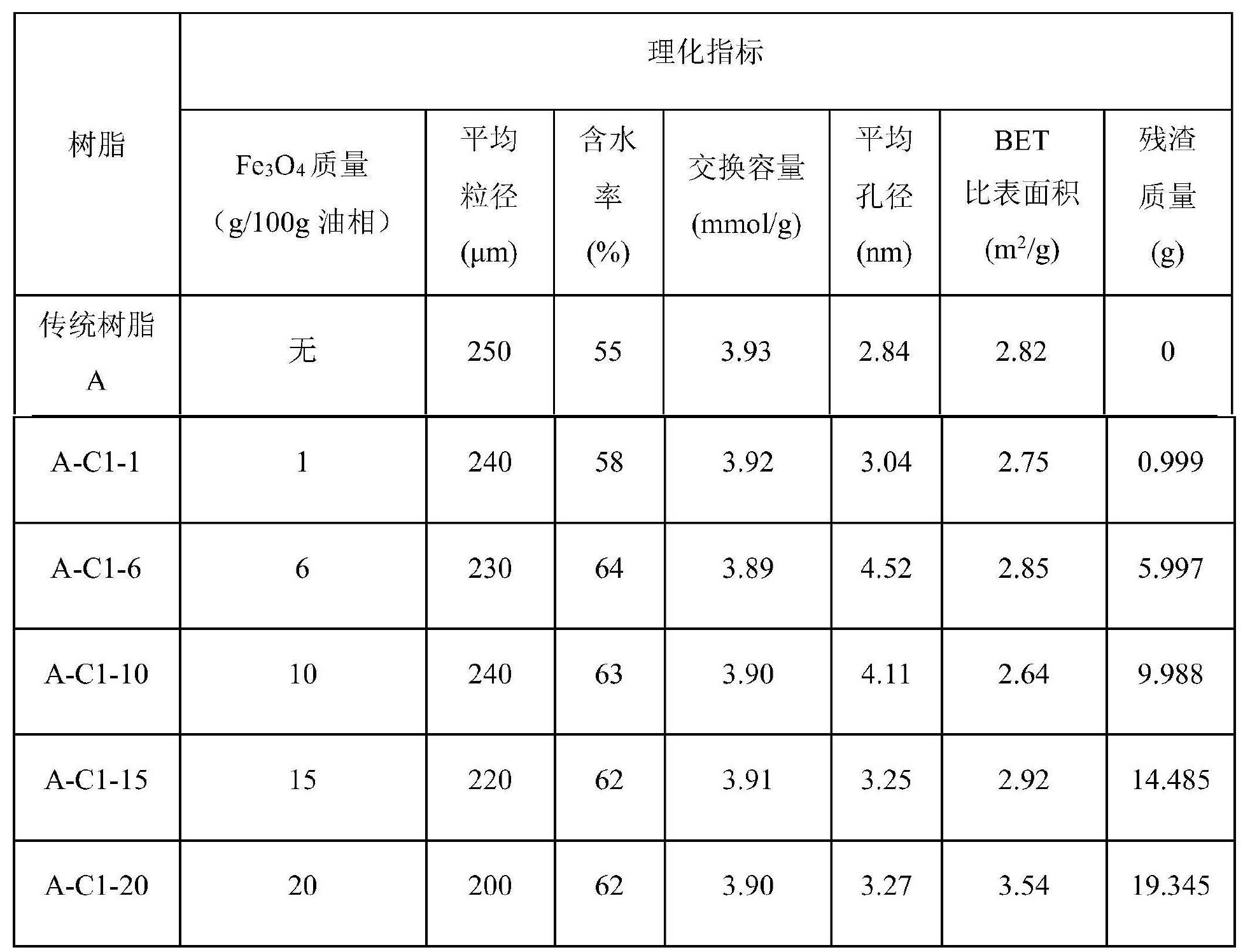

對比例,通過(1)、(2)和(5)中的步驟製備傳統樹脂A。

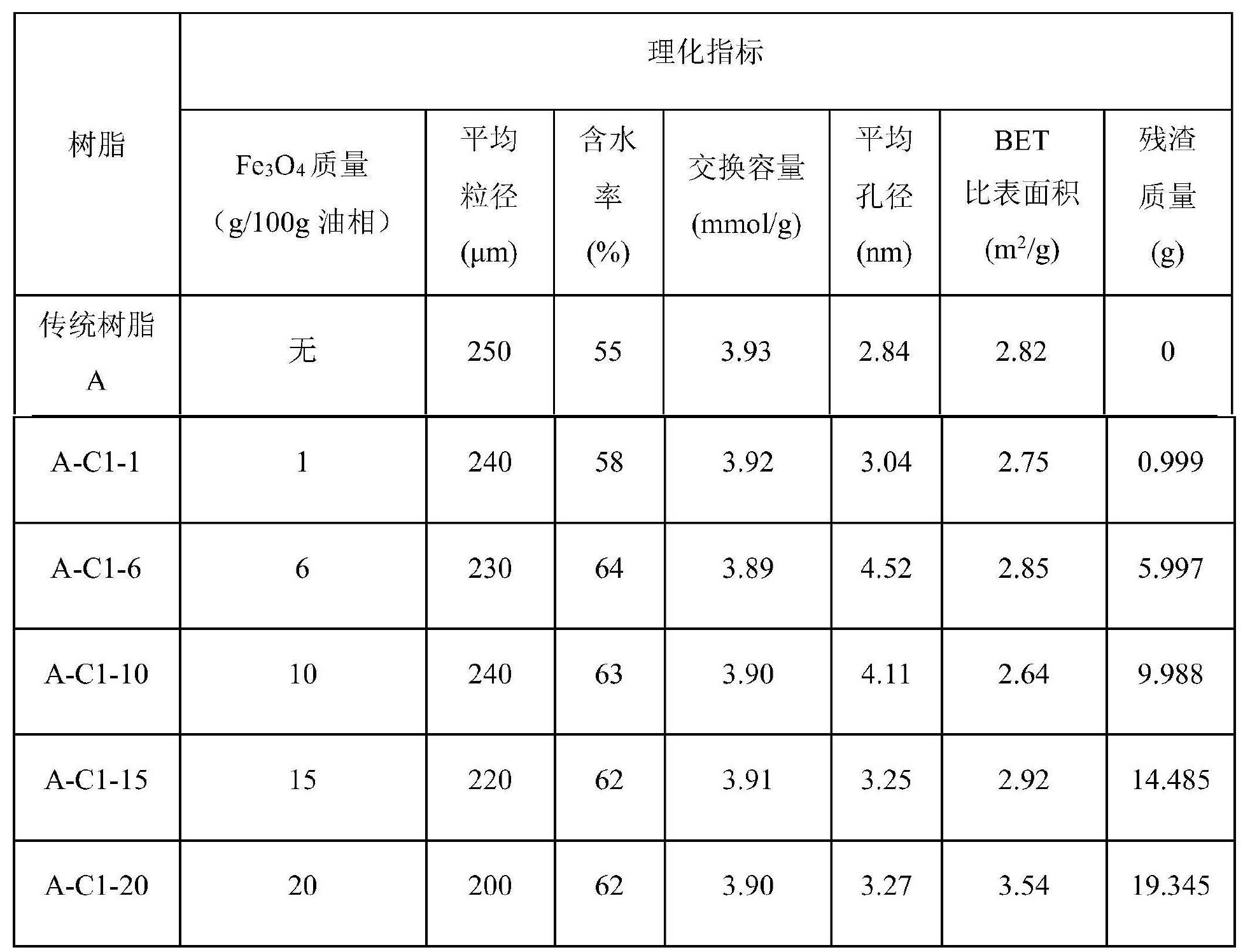

添加不同質量的KH550改性Fe3O4製備的一系列樹脂,經500度段燒後殘渣重量可分析其無機物含量。樹脂理化性質見表4。由表可知,添加包裹改性劑的Fe3O4新型樹脂的含水率提高了3%~9%,交換容量相當;樹脂煅燒殘渣質量與添加的Fe3O4質量一致。

表4添加不同質量的KH550改性Fe

3O

4製備的各種強鹼性丙烯酸陰離子交換樹脂的理化指標

表4

取上述Fe3O4改性前後的各種交換樹脂,用來淨化印染廢水。樹脂套用再生方法同實施例1。對比添加不同質量的KH550改性Fe3O4製備的各種強鹼性丙烯酸陰離子交換樹脂,其再生去除率如圖3所示。

根據印染廢水中的CODCr去除率,樹脂再生過程中,本方法分別添加1%、6%、10%、15%、20%的KH550改性後的Fe3O4來製備新型樹脂,其含水率增加,能夠有效抵抗有機物污染,去除率明顯優於傳統樹脂。當樹脂使用30次時,添加Fe3O4樹脂的去除率比未添加的傳統樹脂提高4%~11%;再生50次時,處理效率提高4%~13%。其中,添加6克KH550改性Fe3O4製備的新型樹脂抗污染效果最好,整體趨勢十分平穩。逐漸增加Fe3O4用量,有機物污染反而加重,抗污染性能略微下降。這說明:添加過量Fe3O4容易影響樹脂骨架,產生更多狹長孔道,吸附結合更多有機物,對目標去除物有一定的排斥作用。此外,僅添加1%的Fe3O4也能夠提升樹脂的抗污染性能。進一步地實驗表明,對於添加相當於單體質量0.1%的改性後的無機顆粒的樹脂也能有效抵抗有機物污染,只是效果不太明顯,所以不在嶅述。

一種提高強鹼性苯乙烯陰離子交換樹脂抗有機物污染的方法,其特徵在於樹脂的製備步驟同實施例1,所不同的地方為:

步驟(1)中油相的配製:該實施例中單體採用苯乙烯和二乙烯苯,其中苯乙烯和二乙烯苯的質量比為5:76,該實施例中的引發劑採用甲醯,單體與引發劑的質量比為1:0.15;

步驟(2)水相的配製:該實施例採用的分散劑是質量比為1:1的食鹽和明膠,分散劑占水相質量比為0.2%;水相總質量與油相總質量比值為1:0.4;

步驟(3)無機顆粒的改性:將無機顆粒加入到甲醇溶液中,在40℃時,以240rpm攪拌0.5小時;加入改性劑,繼續攪拌6小時;最後,100℃烘乾;所述的無機顆粒與甲醇溶液質量比為1:6;所述的改性劑與無機顆粒質量比為1:2;

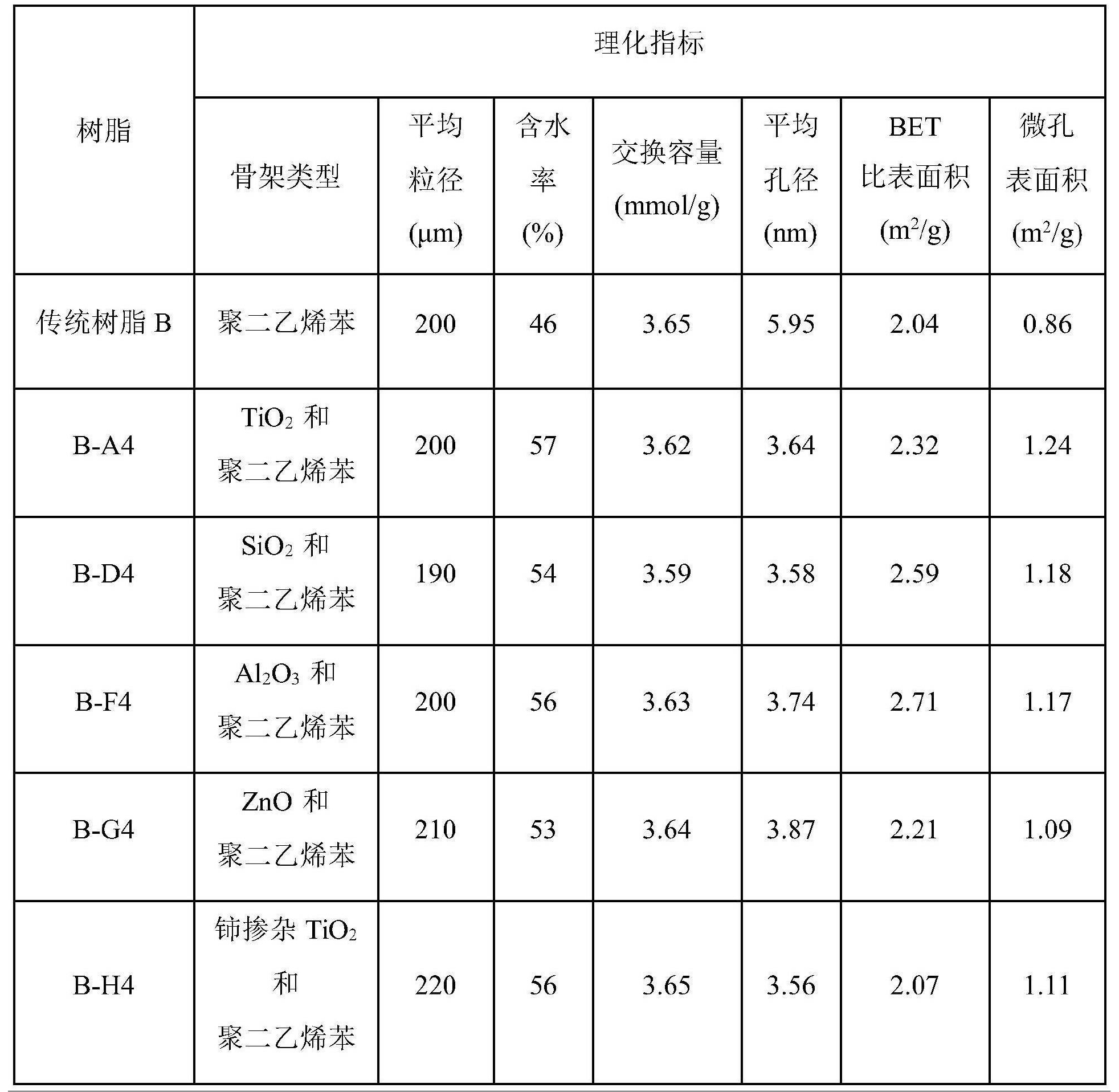

(4)改性後無機顆粒的添加:在油相中,添加相當於單體質量8%的改性後的無機顆粒A4、D4、F4、G4、H4(改性方式見表1),其他步驟相同,最後製備新型樹脂B-A4、B-D4、B-F4、B-G4、B-H4。不添加無機顆粒製備的樹脂為傳統樹脂B,作為對比例。

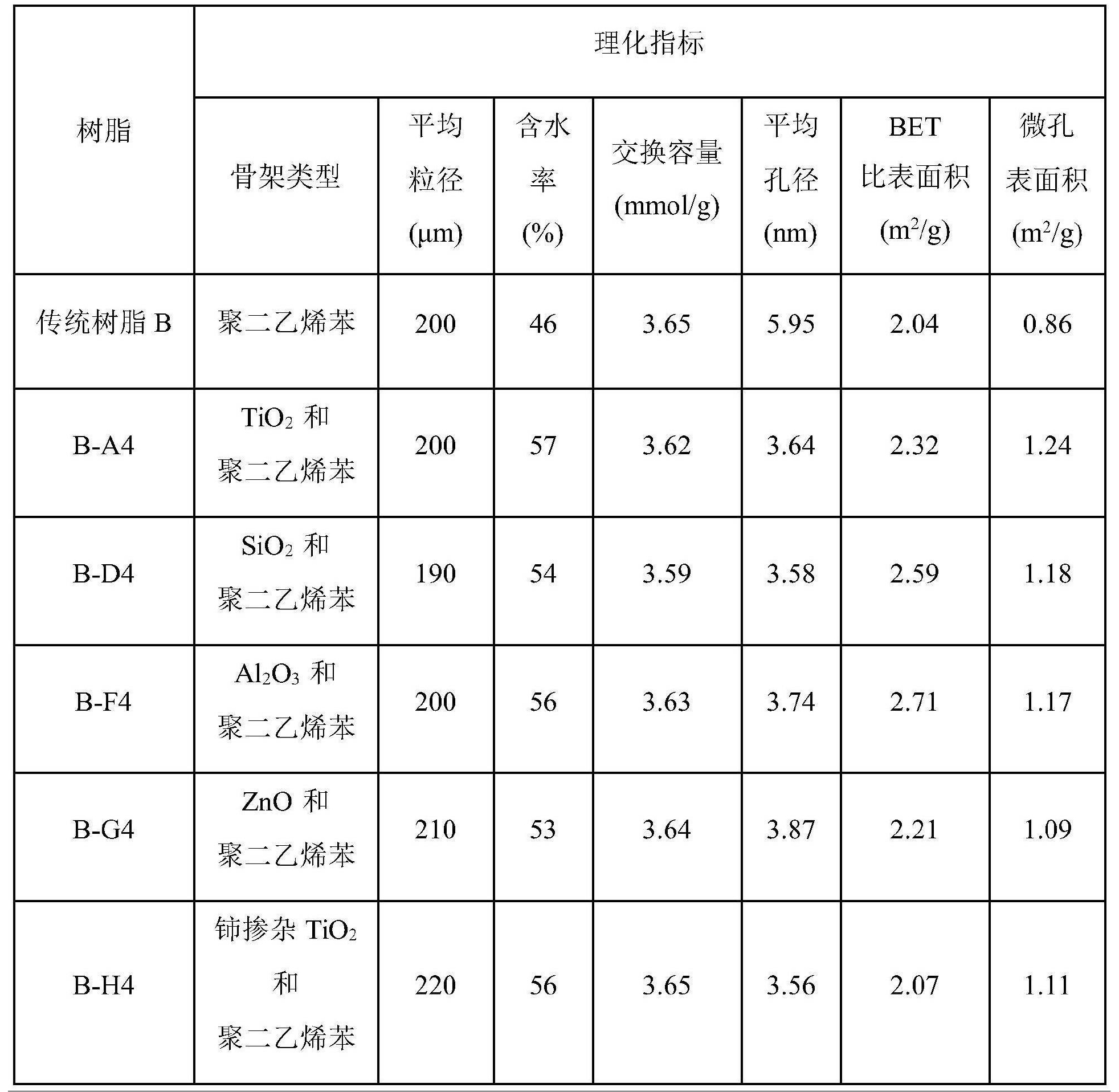

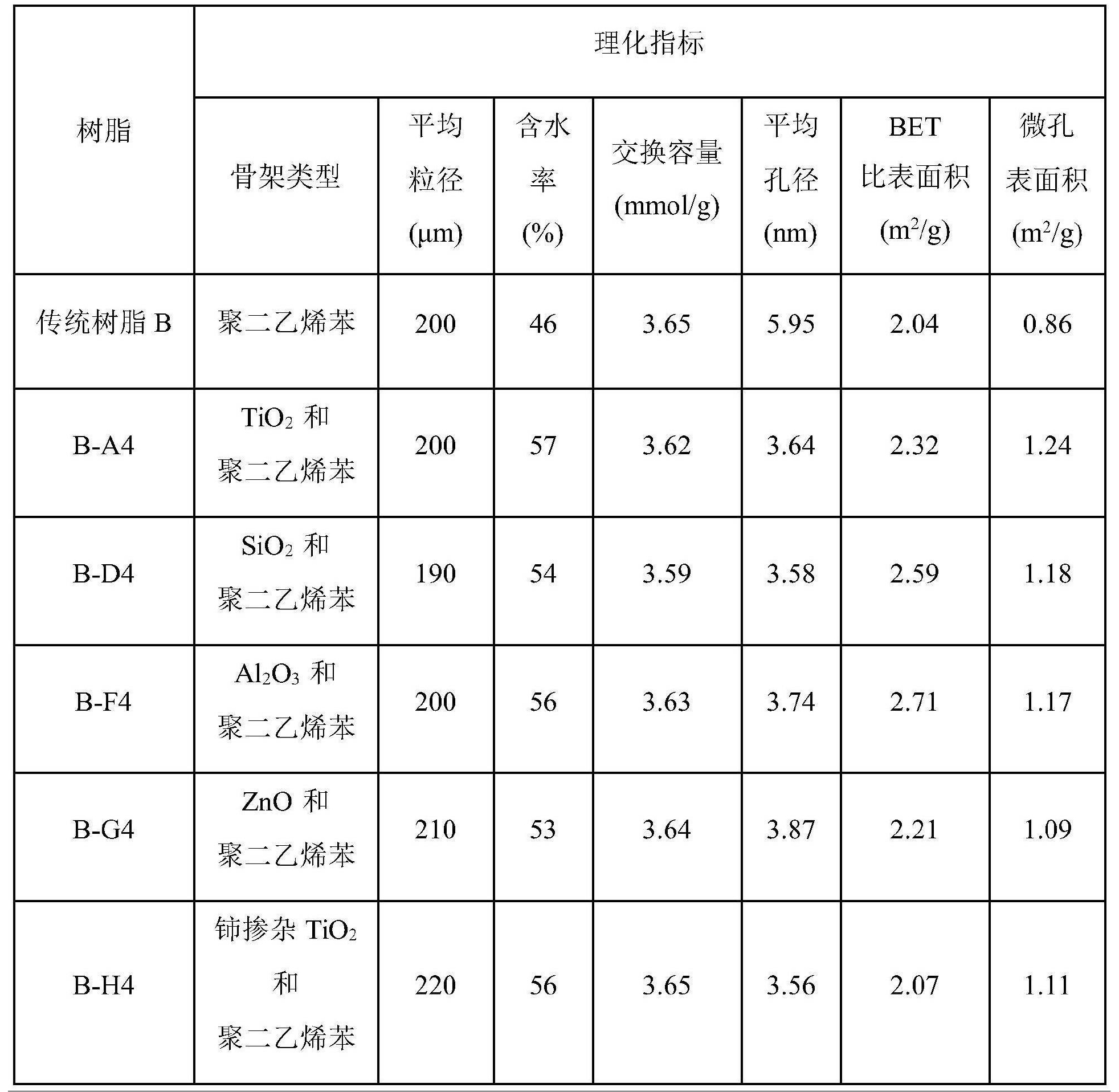

該系列樹脂的理化性質如表5所示。由表可知,添加無機顆粒新型樹脂的含水率提高了7%~11%,交換容量相當。

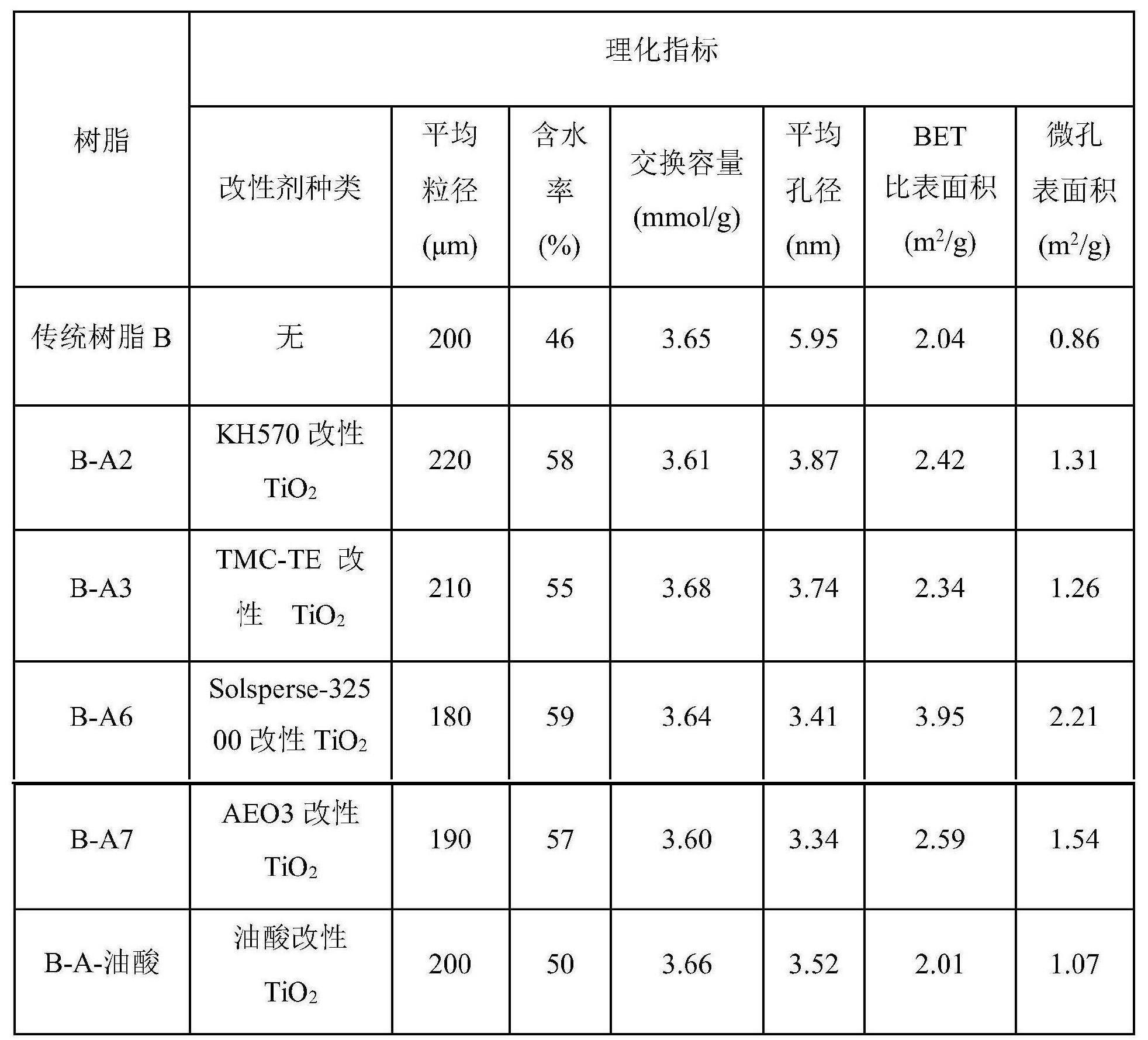

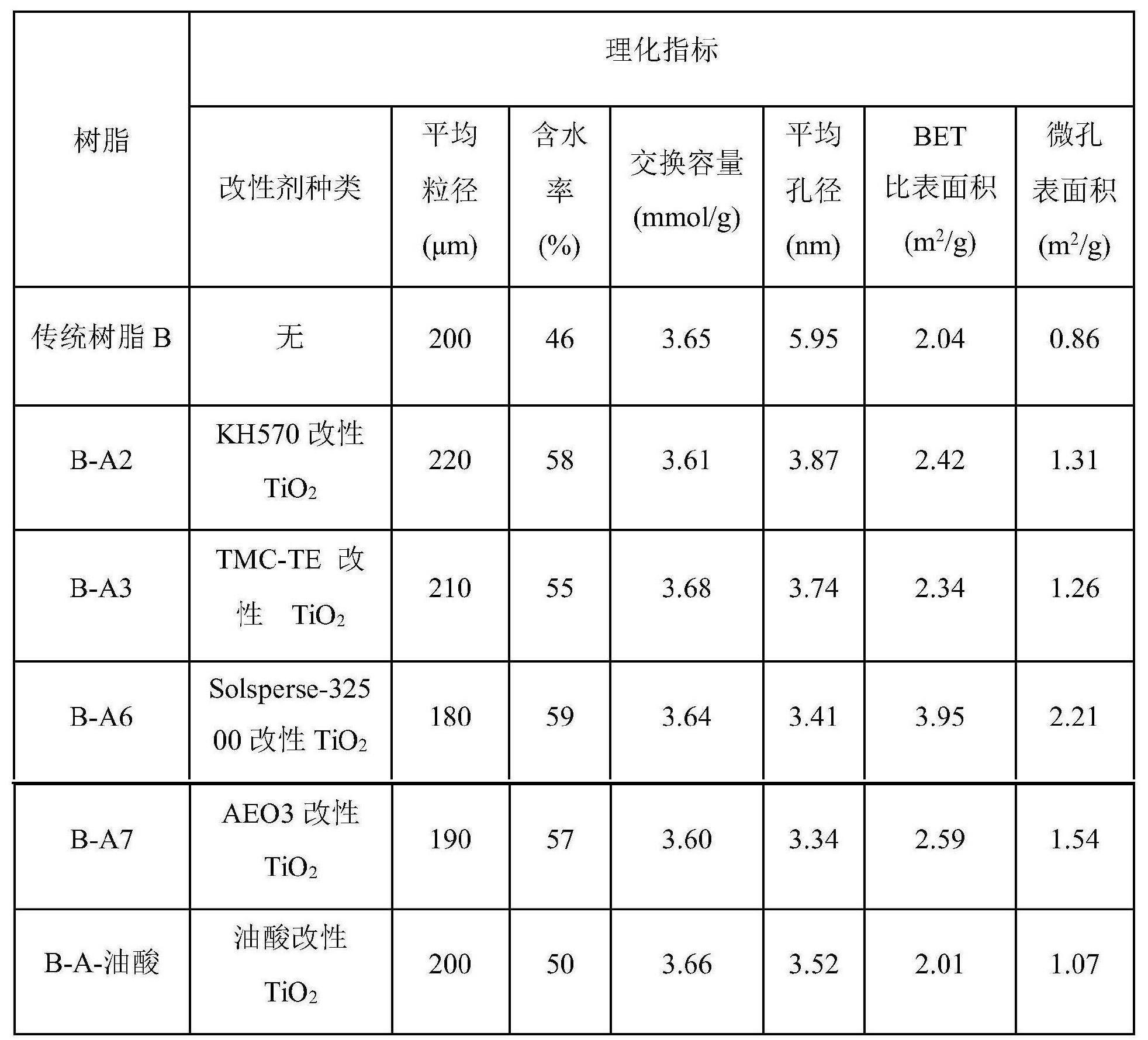

表5不同無機顆粒改性前後的各種強鹼性苯乙烯陰離子交換樹脂的理化指標

表5

取改性前後的各種強鹼性苯乙烯陰離子交換樹脂,用來淨化城市生活廢水二級出水。樹脂套用再生方法:各取0.40克樹脂裝入1升錐形瓶中,加入500毫升上述廢水,在20℃、130rpm下震盪30分鐘,測定處理後水體中污染物指標。樹脂依次用2毫升4%HCl和2毫升4%NaOH溶液於20℃、130rpm下震盪20分鐘再生使用。再生後的樹脂繼續重複上述步驟50次,每次均測定兩種樹脂處理後的同一污染物指標。

對比添加不同無機顆粒前後的強鹼性苯乙烯陰離子交換樹脂,其再生去除率如圖4所示。

根據城市生活廢水二級出水中的SUVA去除率,樹脂再生過程中,添加無機顆粒樹脂的SUVA去除率趨勢明顯比未添加無機顆粒樹脂的趨勢平緩穩定。當樹脂使用30次時,添加無機顆粒系列樹脂的去除率比未添加的樹脂提高8%~12%;再生50次時,去除率提高了7%~13%。對比改性前後的幾種樹脂,抗污染能力按照未添加無機顆粒、添加ZnO、SiO2、Al2O3、鈰摻雜TiO2、TiO2依次提高,與樹脂的含水率基本對應。結合樹脂吸附前後的紅外譜圖,添加無機顆粒樹脂的有機污染物含量也明顯減少。

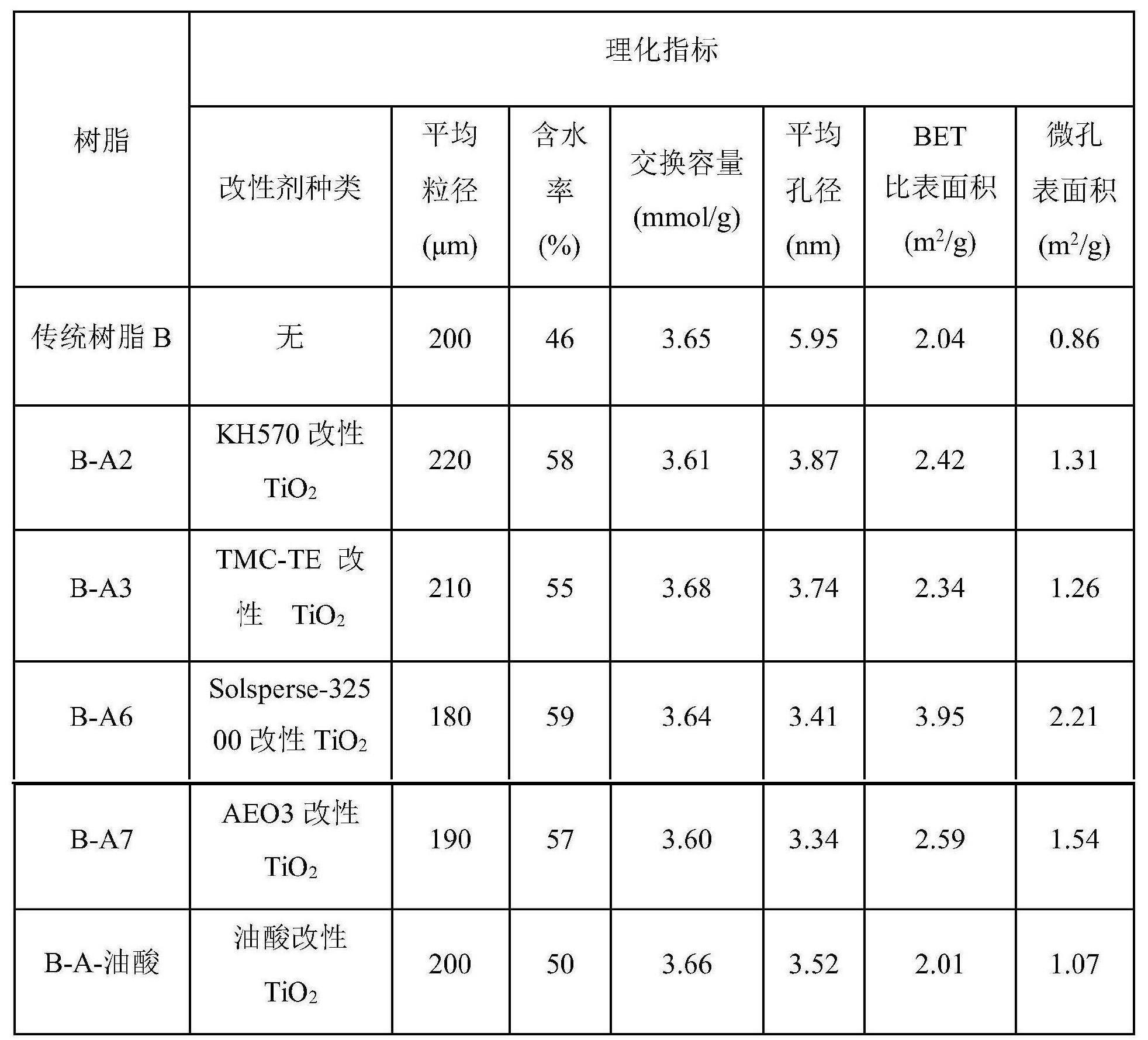

同實施例4,所不同的是油相中分別加入添加相當於單體質量15%的改性劑KH570、TMC-TE、Solsperse-32500、AEO3、油酸改性後的TiO2(改性方式見表1,油酸改性TiO2同),其他步驟相同,製備新型樹脂B-A2、B-A3、B-A6、B-A7、B-A-油酸。

該系列樹脂的理化指標如表6所示。由表可知,添加TiO2新型樹脂的含水率提高了4%~13%,交換容量相當。

表6添加不同種類改性劑改性TiO

2的各種強鹼性苯乙烯陰離子交換樹脂的理化指標

表6

取TiO2改性前後的各種強鹼性苯乙烯陰離子交換樹脂,用來淨化城市生活廢水二級出水。樹脂套用再生方法同實施例4。對比添加不同種類改性劑改性TiO2的強鹼性苯乙烯陰離子交換樹脂,其再生去除率如圖5所示。

根據城市生活廢水二級出水中的SUVA去除率,樹脂再生過程中,本方法採用的四種改性劑KH570、TMC-TE、Solsperse-32500和AEO3能夠有效包裹TiO2,提高樹脂親水性,改善樹脂結構,其抗污染能力優於傳統樹脂。當樹脂使用30次時,上述四種添加TiO2樹脂的去除率比未添加的傳統樹脂提高6%~9%;再生使用50次,去除率提高了4%~10%。其中,KH570改性TiO2新型樹脂的抗污染效果最好,整體趨勢較平穩。Solsperse-32500、AEO3改性TiO2新型樹脂的含水率較高,但其孔道結構容易累積吸附有機物,抗污染性比包裹AEO3的TiO2弱一些,但是比傳統樹脂B的抗污染能力強。此外,油酸改性TiO2方式反而加速了傳統樹脂的污染,去除率下降2%。可能是由羧基增多,易與污染物產生排斥,同時結合較多的疏水性有機物,加快了樹脂污染。這與紅外譜圖分析的樹脂內有機小分子污染物逐步增加相一致。

一種提高永磁強鹼環氧陰離子交換樹脂抗有機物污染的方法,其特徵在於樹脂的製備步驟同實施例1,所不同的地方為:

(1)油相的配製:單體與交聯劑的重量比為1:0.02,單體與引發劑的重量比為1:0.003;該實施例中單體為甲基丙烯酸縮水甘油酯,交聯劑中添加占其質量40%的Fe2O3。

(2)改性後無機顆粒的添加:在水相中,添加相當於單體質量30%的改性後的無機顆粒;該實施例的改性劑包裹的無機顆粒為表1中的B1、C1、D1、F1、H1。

(5)懸浮聚合:將油相加入到攪拌的水相中,加入過程中攪拌速度為1500rpm,溫度控制在50℃,聚合反應5小時;升溫至85℃,保溫1小時;冷卻後,從懸浮聚合體系分離出樹脂,抽提或清洗後晾乾,得到新型樹脂C-B1、C-C1、C-D1、C-F1、C-H1。

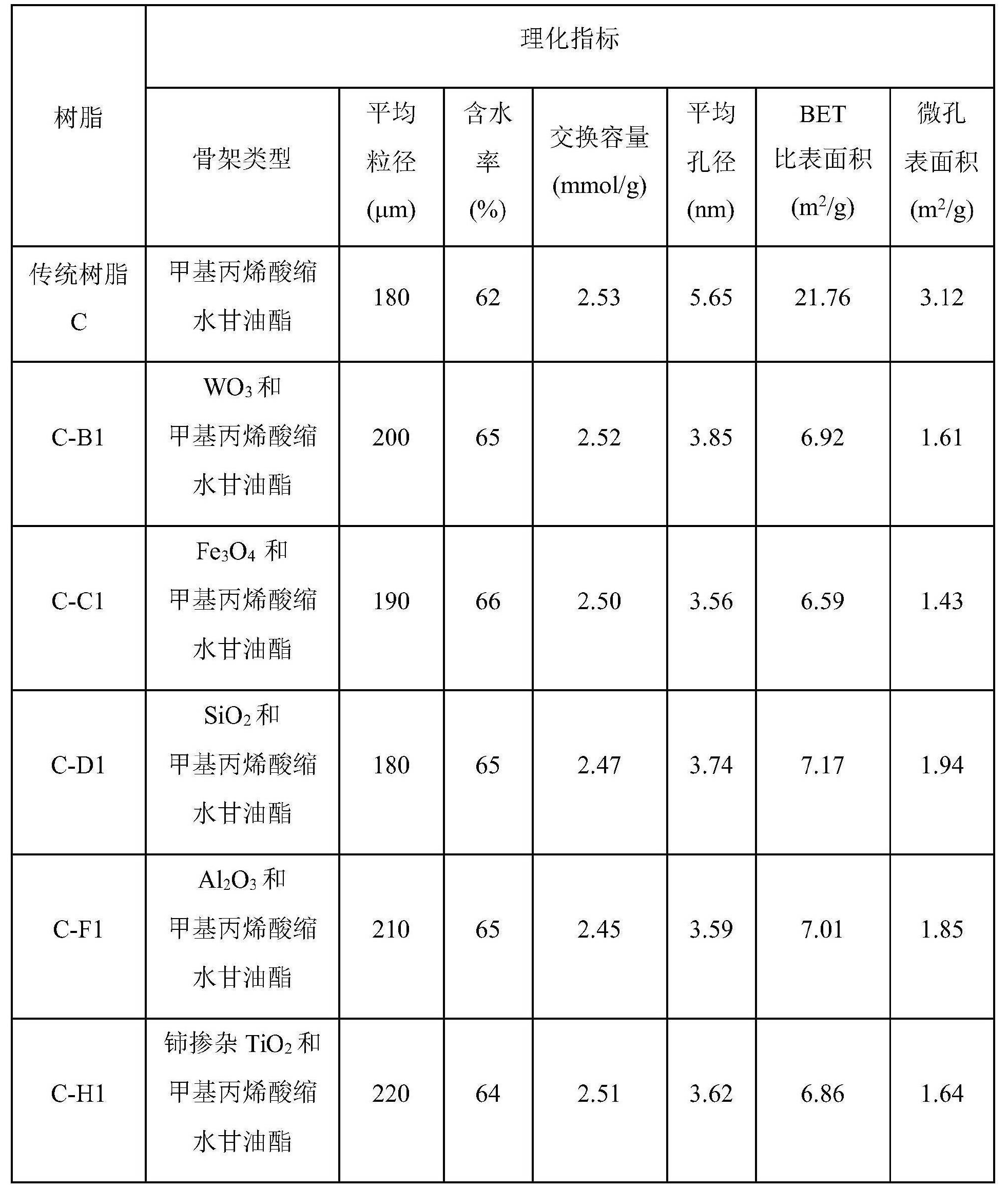

對比例,通過(1)、(2)和(5)中的步驟製備傳統樹脂C。

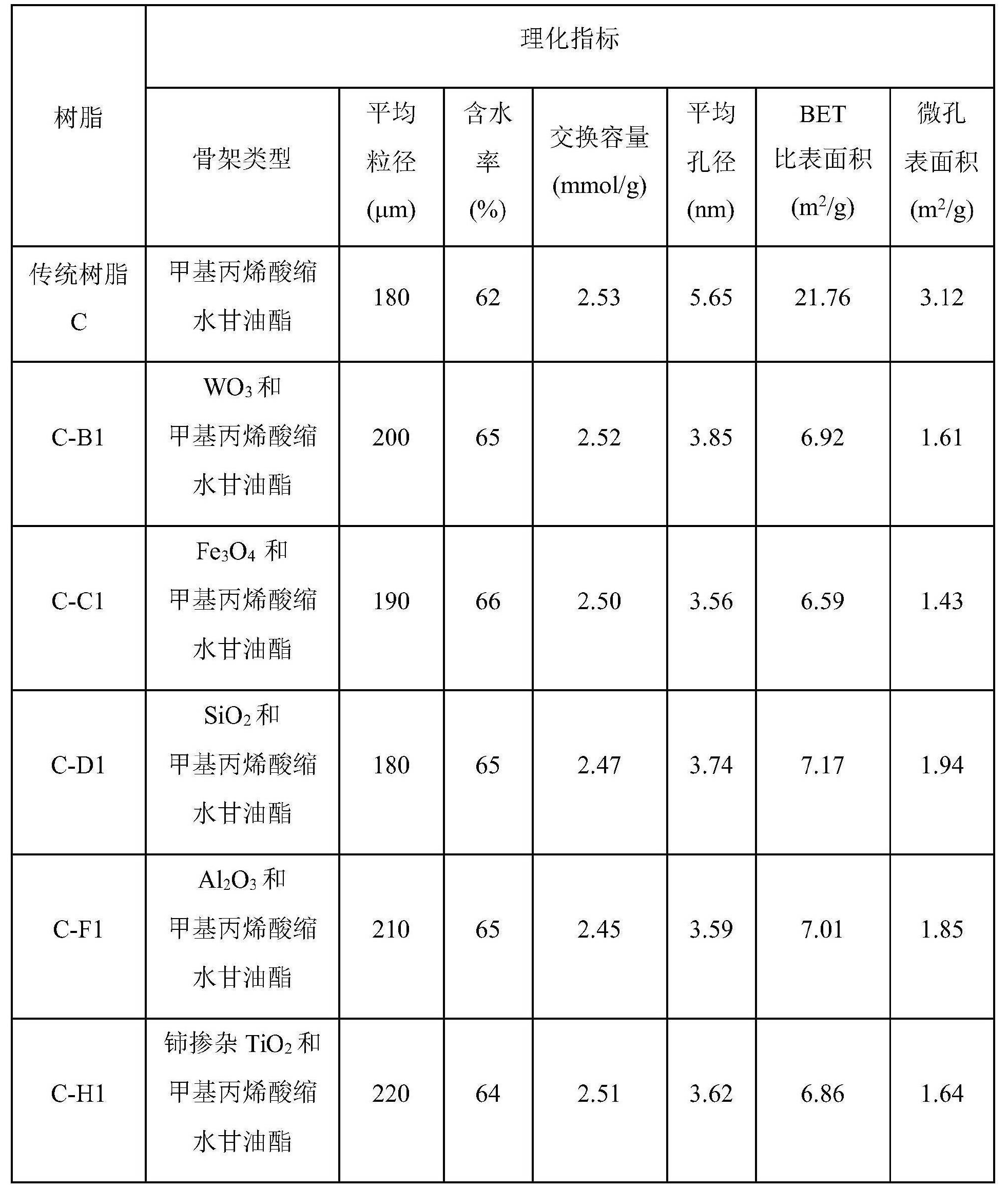

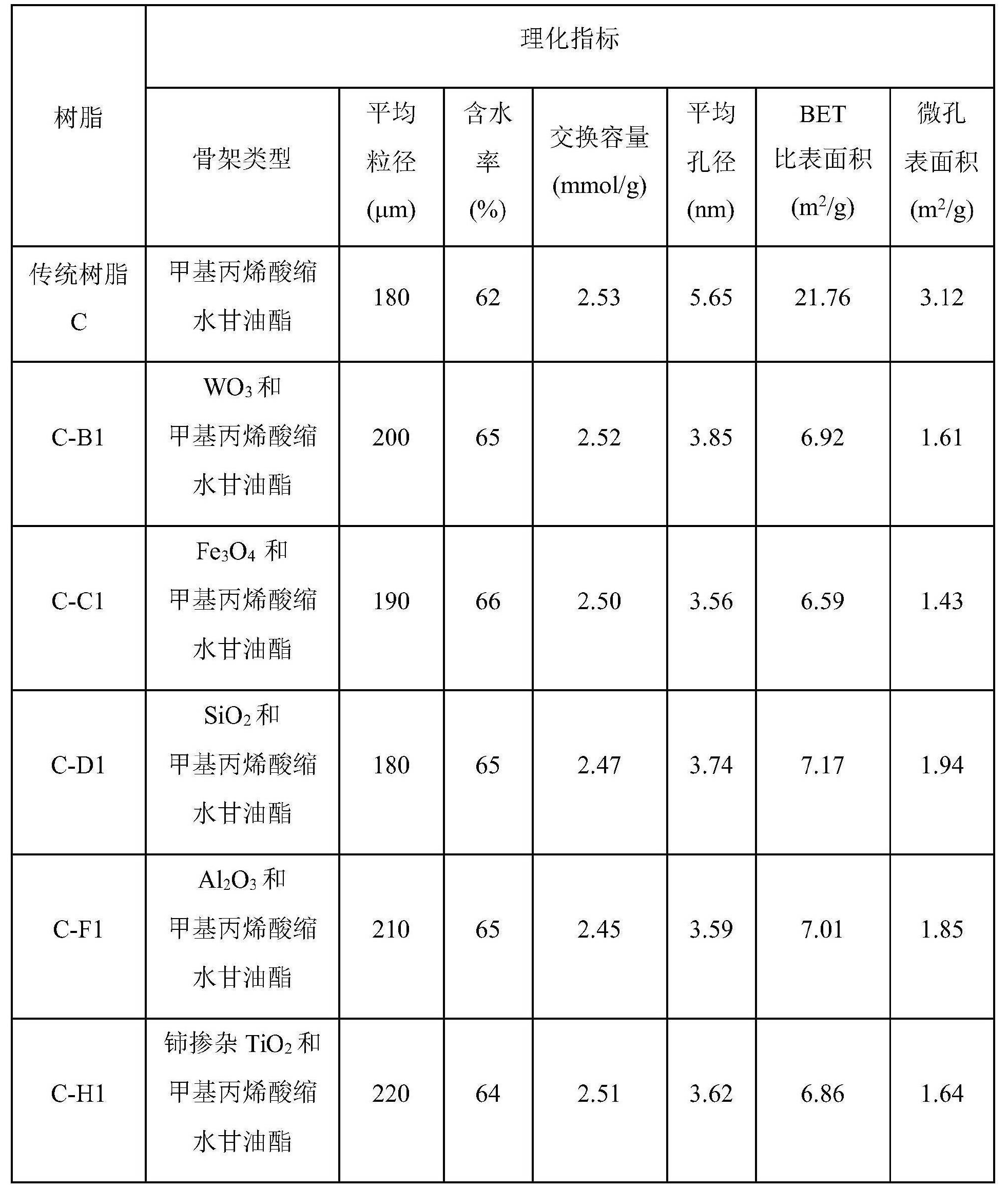

該系列樹脂的理化性質如表7所示。由表可知,添加無機顆粒新型樹脂的含水率提高了3%~4%,且交換容量相當。

表7不同無機顆粒改性前後的各種永磁強鹼環氧陰離子交換樹脂的理化指標

表7

取改性前後的各種永磁強鹼性環氧陰離子交換樹脂,用來淨化飲用源水。樹脂套用再生方法同實施例1。對比添加不同無機顆粒前後的永磁強鹼性環氧陰離子交換樹脂,其再生去除率如圖6所示。

根據飲用源水中的UV254去除率,樹脂再生過程中,添加無機顆粒樹脂的UV254去除率趨勢明顯比未添加無機顆粒樹脂的趨勢平緩穩定。當樹脂使用30次時,添加無機顆粒永磁樹脂的去除率比未添加的永磁樹脂提高3%~7%;再生50次時,去除率提高了4%~10%。說明僅添加Fe2O3樹脂的抗污染性能並不好。對比改性前後的幾種樹脂,抗污染能力按照未添加無機顆粒、添加SiO2、Al2O3、WO3、鈰摻雜TiO2、Fe3O4依次提高。結合樹脂吸附前後的紅外譜圖,與其有機污染物含量相一致。因此,添加包裹改性劑的無機顆粒有利於提高樹脂含水率,減緩有機物污染過程,提高了樹脂的再生使用效率和壽命。

按照實施例3製備強鹼性丙烯酸陰離子交換樹脂(傳統樹脂A)、添加10克KH550改性Fe3O4製備的新型樹脂A-C1-10。該系列樹脂經食品廢水、地表水(長江)、焦化廢水、冶金廢水吸附再生套用後,其再生性能如圖7、8、9、10所示。

Fe3O4改性後強鹼性丙烯酸陰離子交換樹脂在處理食品廢水、地表水、焦化廢水、冶金廢水時,其抗污染性能均有提高。其對食品廢水中CODCr的去除再生效率提高1%~28%;其對焦化廢水中CODCr或CN的去除再生效率提高1%~55%;其對冶金廢水中AsO33-的去除再生效率提高1%~55%;其對地表水中DOC的去除再生效率提高0.5%~45%;對地表水中UV254的去除再生效率提高1%~40%。當樹脂使用30次時,添加Fe3O4樹脂的去除率比未添加的傳統樹脂提高6%以上。其中,食品廢水中有機物種類複雜多樣,分子量分布較廣,疏水性有機物占較大比重,雖然新型樹脂的抗污染性能在一定程度上受到影響,但仍然比傳統樹脂更加有效平穩。綜上所述,添加無機顆粒能夠改善樹脂結構,可以提高其在多種不同水質水處理中的抗有機污染的能力。

一種提高殼聚糖陽離子交換樹脂抗有機物污染的方法,其特徵在於離子交換樹脂的製備步驟為:

(1)包裹改性劑的無機顆粒的製備方法同實施例1步驟(3)、(4)。該案例採用質量比1:1的TMC-WT和Solsperse-28000的改性劑;改性的無機顆粒為SiO2。

(2)傳統殼聚糖陽離子交換樹脂製備方法:在60℃下,向700毫升溶有20克吐溫80與6克OP乳化劑的水溶液中加入50克水溶性殼聚糖,以及50克的丙烯醯胺與甲基丙烯醯氧乙基三甲基氯化銨(比例為4:1),攪拌5分鐘,使之混合均勻;加入15克戊二醛,升溫至70℃,繼續攪拌反應4小時。接著加入400毫升0.05克/毫升硝酸鈰銨水溶液,反應4小時後洗滌烘乾,得到添加SiO2的殼聚糖陽離子交換樹脂,簡稱傳統樹脂D。

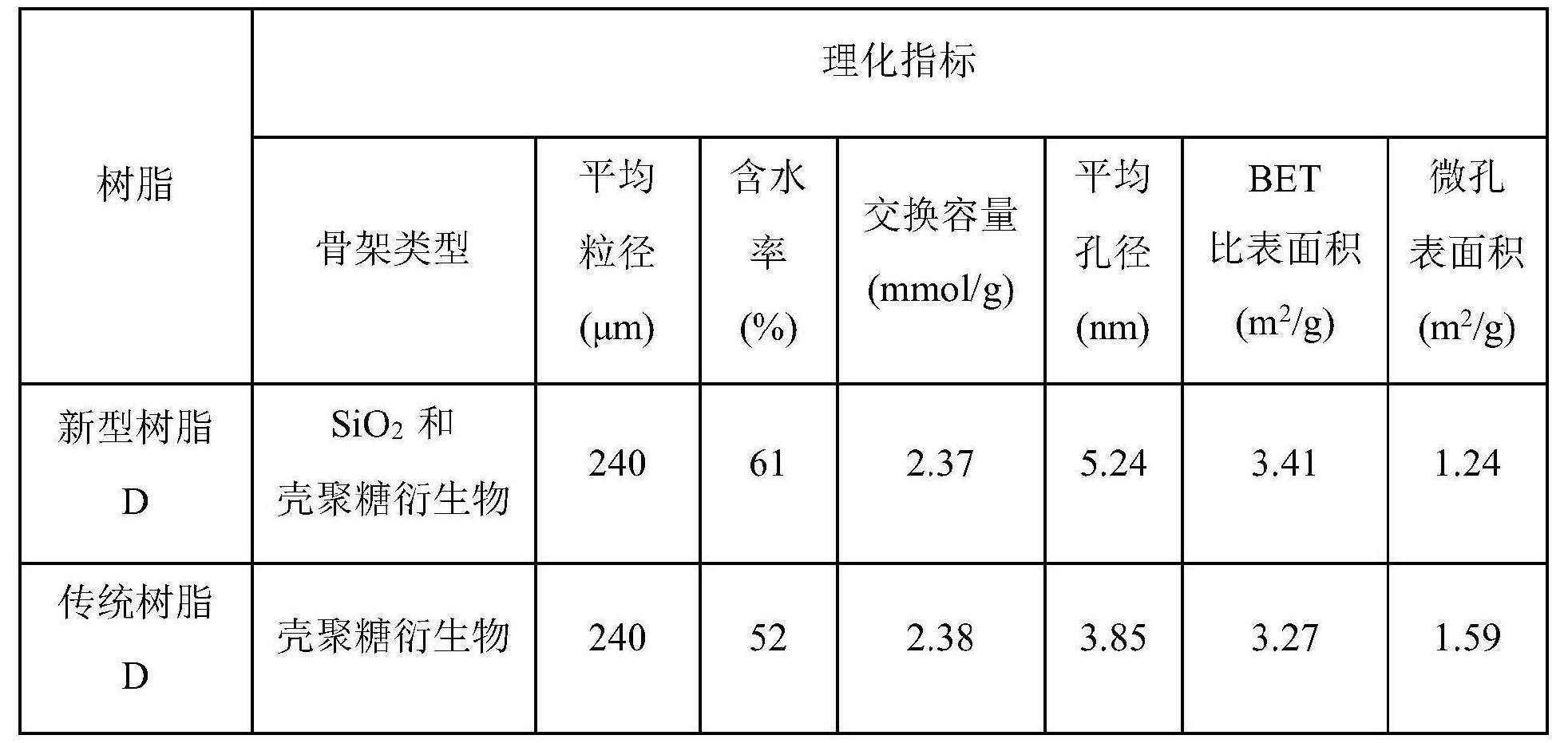

(3)添加SiO2改性的殼聚糖陽離子交換樹脂製備方法:按照上述傳統樹脂製備過程,在水相中分別加入10克的TMC-WT和Solsperse-28000共同改性的SiO2,其他步驟相同,製備新型樹脂D。

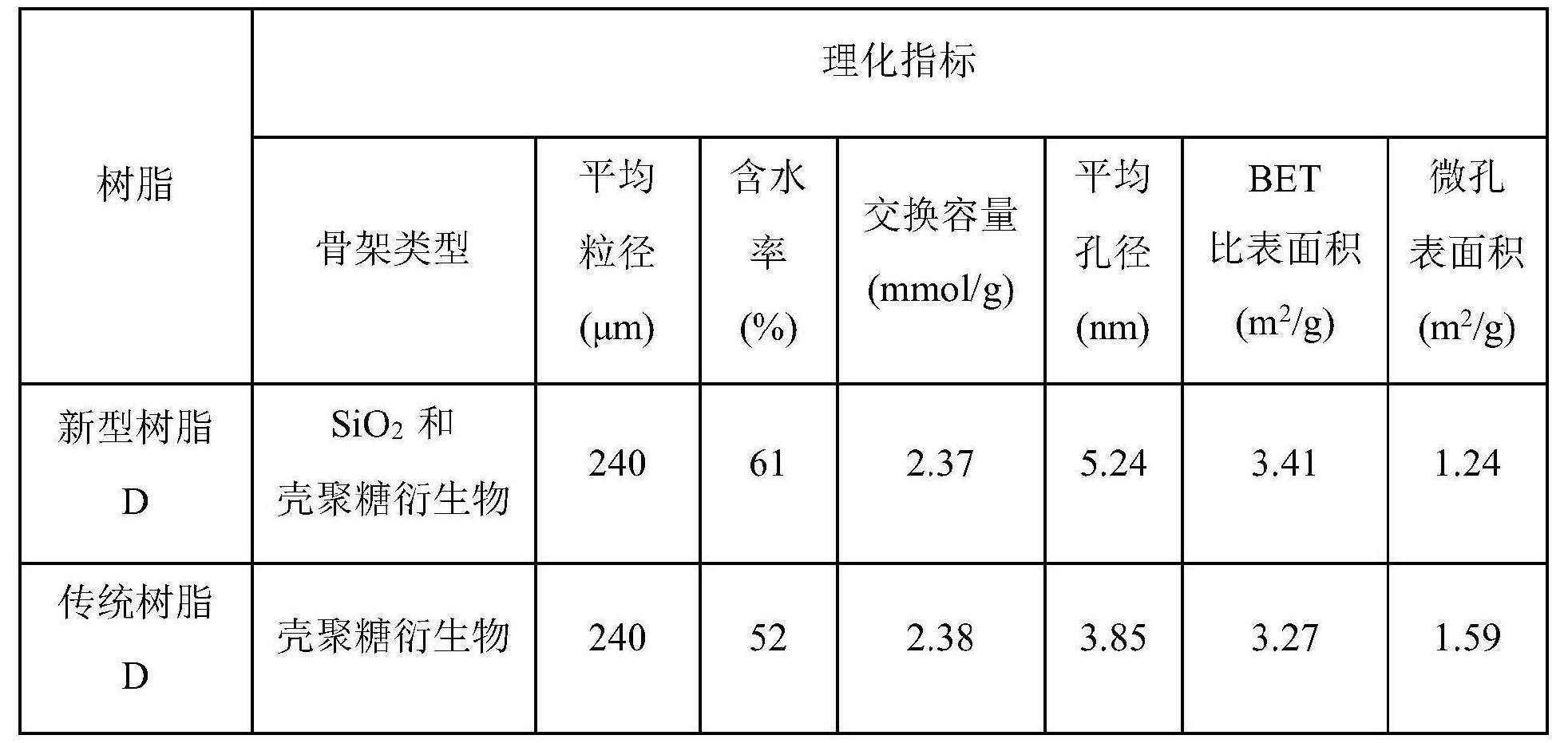

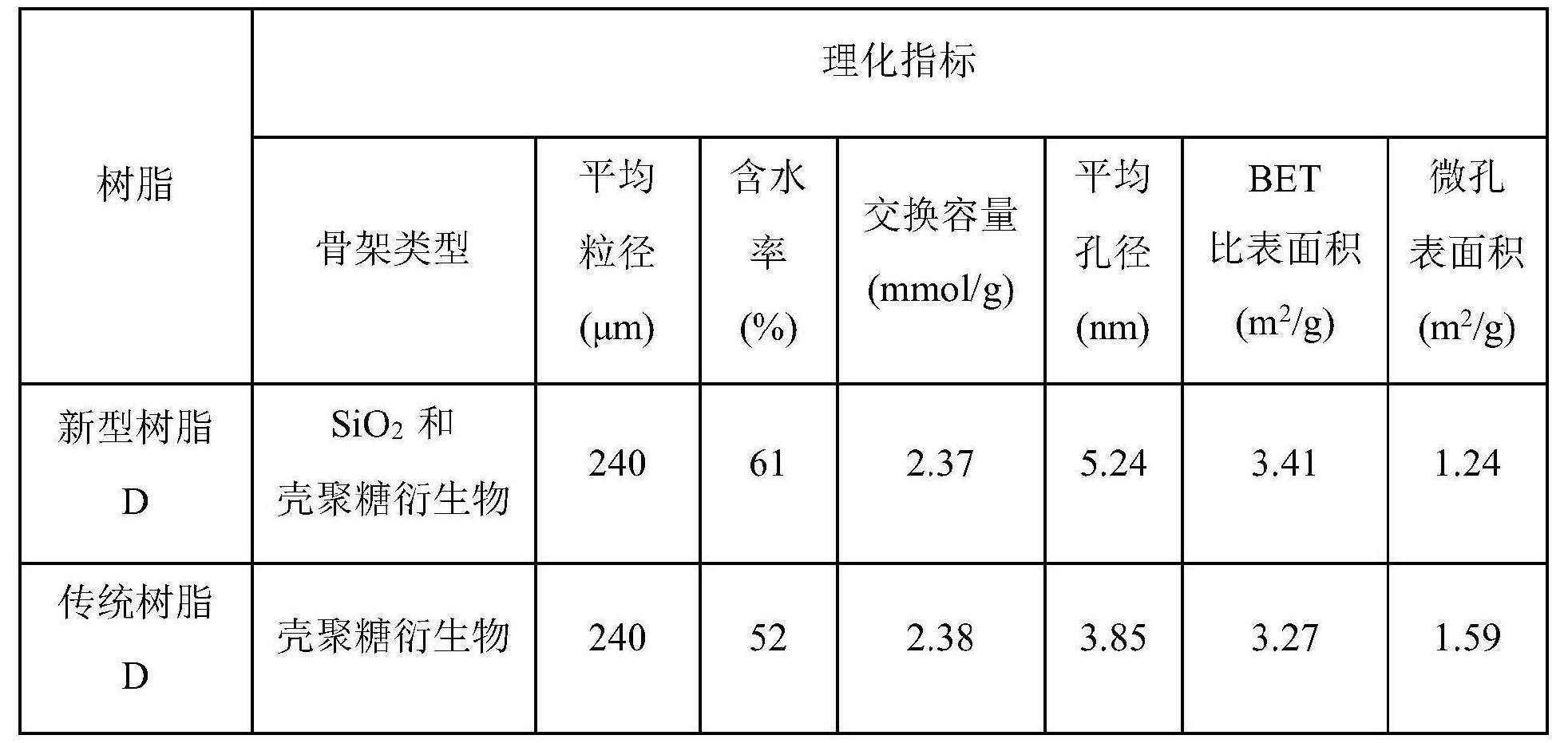

該系列樹脂的理化指標如表8。由表可知,添加TMC-WT和Solsperse-28000共同改性的SiO2新型樹脂的含水率提高了9%,且交換容量相當。

表8有無添加SiO

2的殼聚糖陽離子交換樹脂的理化指標

表8

取改性前後的殼聚糖陽離子交換樹脂,用來淨化電鍍廢水。樹脂套用再生方法同實施例1。對比有無添加SiO2的殼聚糖陽離子交換樹脂,兩者的再生去除率如圖11、12所示。

通過對比,在去除印染廢水中的Cu、Zn,將改性SiO2添加到殼聚糖樹脂中製備的新型樹脂D,比未添加SiO2的傳統樹脂D的去除率明顯提高。再生30次後,去除率提高了7%。添加TMC-WT和Solsperse-28000共同改性的SiO2的殼聚糖陽離子交換樹脂(新型樹脂D)具有更高的去除率和更好的再生穩定性。

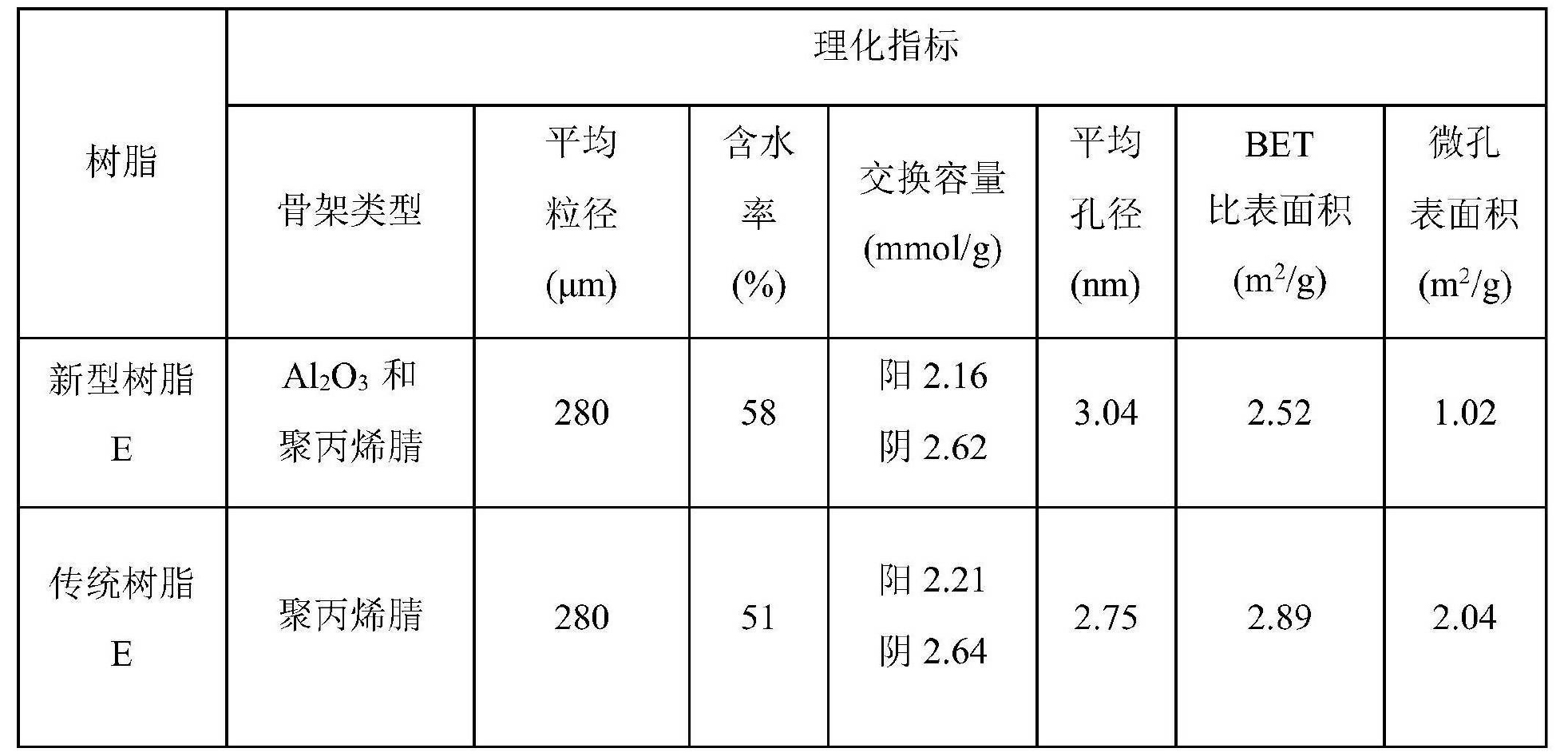

一種提高丙烯酸兩性離子交換樹脂抗有機物污染的方法,其特徵在於離子交換樹脂的步驟為:

(1)包裹改性劑的無機顆粒的製備方法同實施例1步驟(3)、(4)。該案例採用的改性劑為AEO3;改性的無機顆粒為Al2O3。

(2)傳統丙烯酸系兩性離子交換樹脂製備方法:將500毫升水相加入到1升三口燒瓶中,升溫至40℃,充分攪拌30分鐘;接著,將85克丙烯腈、3克過氧化苯甲醯、60克甲苯、20克二乙烯苯、20克苯乙烯均勻混合製得油相,加入到三口燒瓶中,充分攪拌40分鐘,按照10℃/30分鐘升溫至75℃,保持8小時後;用乙醇清洗出料晾乾製得白球。量取15毫升去離子水、120克氫氧化鈉和285毫升無水乙醇配製成水解溶液,加入白球,85℃下回流5小時,乙醇沖洗後鹽酸浸泡。接著,將白球、2倍於白球重量的氯甲醚和1/4倍樹脂重量的氯化鋅加入到反應釜,升溫至40℃,攪拌反應16小時進行氯甲基化,製得氯球備用。將氯球、650毫升二乙胺加入到反應釜,升溫至50℃,攪拌反應10小時進行胺化,洗滌產品,製得添加Al2O3的丙烯腈基兩性離子交換樹脂,簡稱傳統樹脂E。

(3)添加Al2O3改性的丙烯酸系兩性離子交換樹脂製備方法:按照上述傳統樹脂製備過程,在水相中分別加入13克的AEO3改性的Al2O3,其他步驟相同,製備得到新型樹脂E。

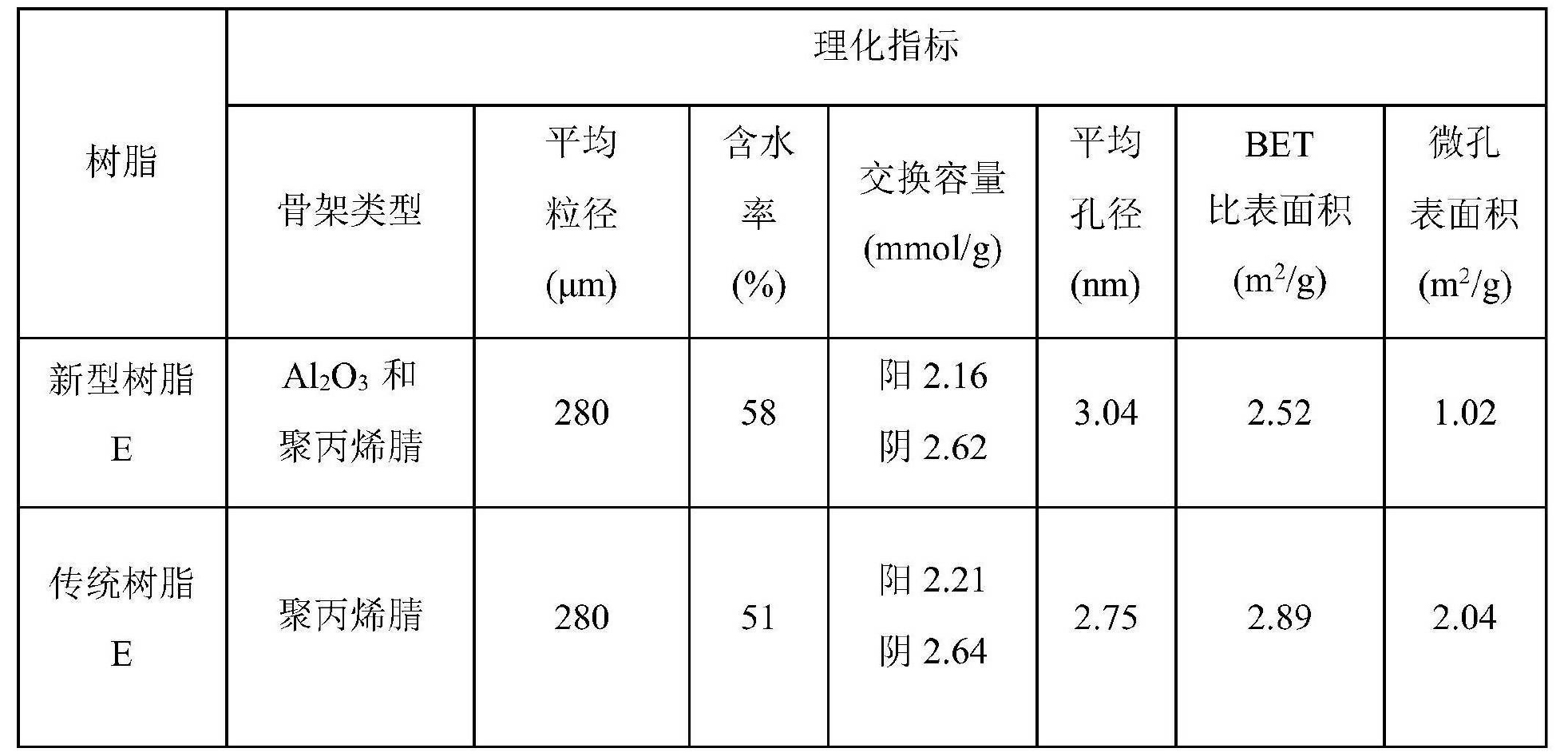

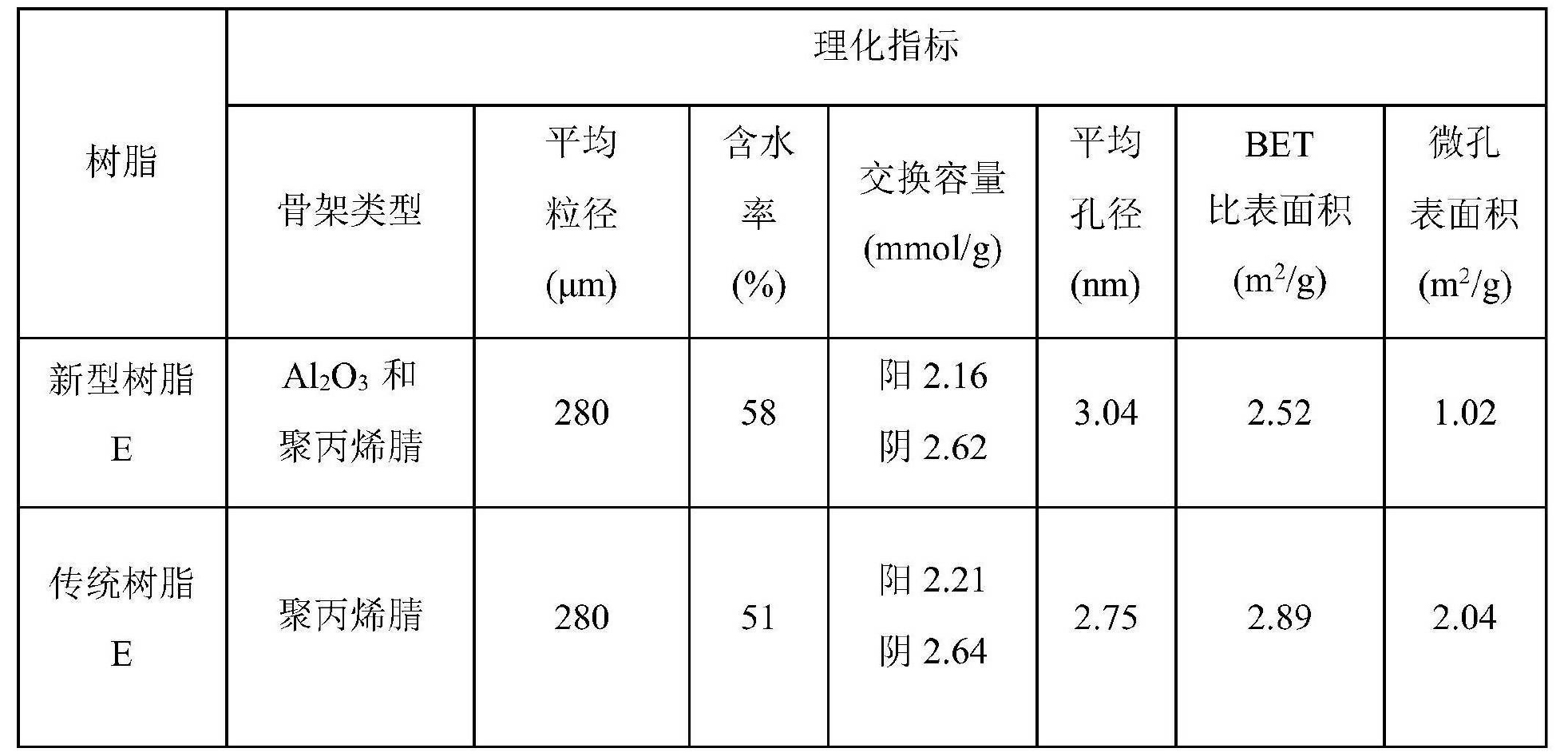

該系列樹脂的理化指標如表9。由表可知,添加Al2O3新型樹脂的含水率提高了7%,同時可以保持樹脂交換容量穩定。

表9有無添加Al

2O

3的丙烯酸兩性離子交換樹脂的理化指標

表9

取改性前後的丙烯酸兩性離子交換樹脂,用來淨化電鍍廢水。樹脂套用再生方法同實施例1。對比有無添加Al2O3的丙烯酸系兩性離子交換樹脂,兩者的再生去除率如圖13、14所示。

通過對比,在去除印染廢水中的Cr、CN,將改性Al2O3添加到丙烯酸兩性離子交換樹脂中製備的新型樹脂E,比未添加Al2O3的傳統樹脂的去除率明顯提高。再生30次,新型樹脂去除率可提高8%。添加Al2O3的丙烯酸兩性離子交換樹脂具有更高的去除率和更好的再生穩定性。

榮譽表彰

2018年12月20日,《一種抗有機物污染離子交換樹脂及其製備方法和套用》獲得第二十屆中國專利優秀獎。