《一種帶耳塊的大型整體鍛造金屬框架及其製備方法》是中國航空工業集團公司北京航空材料研究院於2014年4月8日申請的專利,該專利的公布號為CN103962487A,授權公布日為2014年8月6日,發明人是張旺峰、龐克昌、王玉會、李雄、張慶玲。

《一種帶耳塊的大型整體鍛造金屬框架及其製備方法》涉及一種帶耳塊的大型整體鍛造金屬框架及其製備方法,特別適用於鈦合金等難變形材料。其通過(1)制坯;(2)預鍛;(3)預鍛坯精整;(4)終鍛件模鍛成形,得到帶耳塊的大型整體鍛造金屬框架。該發明採用V形荒坯設計方法,可較好地充滿型腔,解決了帶耳塊的金屬大型框架模鍛件成形難題,並且V形荒坯製備簡單,成型效果好。該類鍛件主要用於航空、航天、石油化工等工業領域。

2020年7月14日,《一種帶耳塊的大型整體鍛造金屬框架及其製備方法》獲得第二十一屆中國專利獎優秀獎。

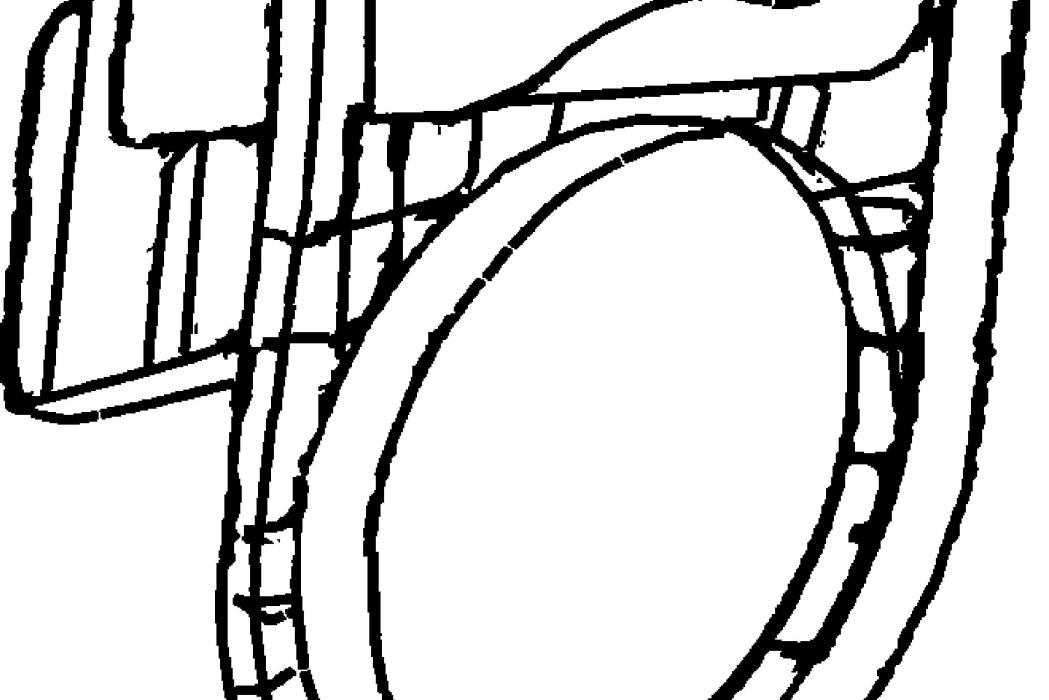

(概述圖為《一種帶耳塊的大型整體鍛造金屬框架及其製備方法》摘要附圖)

基本介紹

- 中文名:一種帶耳塊的大型整體鍛造金屬框架及其製備方法

- 申請人:中國航空工業集團公司北京航空材料研究院

- 申請日:2014年4月8日

- 申請號:2014101364895

- 公布號:CN103962487A

- 公布日:2014年8月6日

- 發明人:張旺峰、龐克昌、王玉會、李雄、張慶玲

- 地址:北京市81號信箱

- Int. Cl.:B21J5/06(2006.01)I

- 代理機構:中國航空專利中心

- 代理人:陳宏林

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

鍛件是金屬被施加壓力,通過塑性變形來塑造得到要求的形狀或合適的壓縮力的物件。金屬經過鍛造加工後能改善其組織結構和力學性能,鍛造加工能保證金屬纖維組織的連續性,使鍛件的纖維組織與鍛件外形保持一致,金屬流線完整,可保證鍛造零件具有良好的力學性能與長的使用壽命。鑄造組織經過鍛造方法熱加工變形後由於金屬的變形和再結晶,使原來的粗大枝晶和柱狀晶粒變為晶粒較細、大小均勻的等軸再結晶組織,使鑄錠內原有的偏析、疏鬆、氣孔、夾渣等壓實和焊合,其組織變得更加緊密,提高了金屬的塑性和力學性能。鍛件沒有任何多孔性、多餘空間、內含物或其他的瑕疵。這種方法生產的零件,強度與重量比有一個高的比率。所以,鍛件通常被用在飛機結構中。

按重量計算,飛機上有85%左右的的構件是鍛件。飛機發動機的渦輪盤、後軸頸(空心軸)、葉片、機翼的翼梁、機身的肋筋板、輪支架、起落架的內外筒體等都是涉及飛機安全的重要鍛件。飛機鍛件多用高強度耐磨、耐蝕的鋁合金、鈦合金、鎳基合金等貴重材料製造。鍛件、尤其是大型框架鍛件在航空、航天等工程領域廣泛套用。如大型框架鍛件多用於飛機的機身等處,其尺寸規格一般為大於1米。

傳統的大型框類零件製造方法是採用若干中小鍛件焊接而成,構件製造過程中需要焊接、機加工、無損檢測、熱處理等多個工序及其反覆才能完成,加工周期長、質量穩定性不高。同時,由於焊縫非均質的特點,焊縫周邊耐腐蝕性差、結構安全可靠性低,因此,大型化、整體化是鍛件發展趨勢之一。

但隨著鍛件增大,如何保持組織性能的均勻性又成為技術難點。要求鍛件組織性能的優質和均勻化必須首先要求鍛坯的晶粒細小及組織均勻,即要保證鍛件質量,首先須確保鍛坯質量,換言之,鍛件成形前就需將鍛坯組織性能達到成形後鍛件的水平。

在鍛件的大型化整體化過程中,對於對稱或近對稱的框架形狀,可以通過餅坯壓制或擴孔方法製備而成。但對於帶耳塊或非對稱的大型整體框,典型的如航空構件大型框,其外廓尺寸大於1米×1米,比如1528毫米×1352毫米。由於上端和右端有伸出的“耳塊”,心部有直徑約1米的孔,採用常規的餅坯壓制或擴孔的鍛造方法,則耳塊等處出現“缺肉”,即充不滿現象。

2014年之前的技術一直無法解決帶耳塊的大型整體框構件的鍛造,2014年之前的技術中曾出現非對稱零件的製造方法,但與該發明解決的技術問題和採用的手段完全不同。

曾有文獻公開整體擠壓成形的方式,但採用擠壓工藝,需要先將擠壓坯料切削成厚度不同的斜面,再調節間隙以獲得非對稱擠壓件。該領域公知,鍛壓工藝受力和變形方式與擠壓差別較大,對於大型部件、變形抗力大的金屬,擠壓方式根本不適用。

《稀有金屬》,2012年5月,第36卷第2期,文章“鈦合金複雜構件等溫鍛造工藝研究”公開了一種等溫鍛造製備複雜構件的方法,但與該發明解決的框類零件問題不同,首先坯料設計不同,其次文章中鍛件成形需要輔以機加工對鍛件進行厚薄處理,《一種帶耳塊的大型整體鍛造金屬框架及其製備方法》只採用鍛造方法。總之上述兩個對比檔案與該發明解決的問題和採用的手段均不具有可比性。

發明內容

專利目的

《一種帶耳塊的大型整體鍛造金屬框架及其製備方法》的目的是解決帶耳塊整體框的坯料設計、鍛坯製備、鍛件成形問題。採用與耳塊角度相應的大角度V形荒坯進行鍛造,解決了上述大型整體鍛件的鍛造成形問題;進一步地,通過對V形荒坯進行等溫制坯、等溫鍛造,更好地解決了上述大型整體鍛件的精確成形和組織性能均勻性問題。採用該發明方法僅通過2~3火可以完成整個鍛件成形過程,大大縮短了工序、提高了材料利用率。

《一種帶耳塊的大型整體鍛造金屬框架及其製備方法》提供了一種帶耳塊大型整體鍛造金屬框架及其製備方法,其中,框架一體鍛造成形,無需分段製作;進一步地,該框架整體組織性能的均勻性良好。通過V形坯料設計的方法,可很好地解決上述問題。更進一步地,對於V形坯料採用全等溫成形(等溫預鍛坯+等溫終鍛件),使得大型整體鍛造框架能夠精確成形,具有良好的組織性能均勻性。

技術方案

《一種帶耳塊的大型整體鍛造金屬框架及其製備方法》提供了如下的技術方案:

一種帶耳塊的大型整體鍛造金屬框架,其中,框架外廓尺寸大於1米×1米,整個框架一體鍛造成形,無需擴孔及分段製作。

此外,《一種帶耳塊的大型整體鍛造金屬框架及其製備方法》還提供了一種帶耳塊的大型整體鍛造金屬框架的製備方法,包括以下步驟:

(1)V形荒坯制坯:下料,得到厚度均勻的板坯,通過在板坯上施加壓力製備出V形荒坯,壓力作用在相應於V形的底部,其中,V形荒坯的夾角及延伸長度由耳塊之間的夾角和尺寸決定。

(2)V形荒坯預鍛:對製得的V形荒坯放入模具進行鍛造,V形荒坯的延伸邊對應於框架的耳塊;鍛造後,V形荒坯的延伸邊形成耳塊部分,其餘部分形成框架主體。

(3)預鍛坯精整:去掉預鍛坯中部的孔部材料。

(4)終鍛件模鍛成形:放入最終成形的框架模具進行鍛造,得到帶耳塊的大型整體鍛造金屬框架。由上述方法製得的帶耳塊的大型整體鍛造金屬框架,框架一體鍛造成形,無需擴孔及分段製作。

為了得到更好的組織性能,優選地,可將所述的V形荒坯通過在相變點Tβ以下20~40℃等溫預鍛實現金屬的合理分配,形成組織性能均勻的帶耳塊的大型框架外形。

更優選地,精整後的預鍛坯通過壓力機在相變點Tβ以下20~40℃等溫模鍛獲得精密終鍛件;進一步優選地,等溫鍛造模具用K3高溫合金鑄造加工而成。

優選地,原始材料為棒材,將棒材鐓拔後下料得到厚度均勻的板坯,通過在板坯上施加壓力製備出V形荒坯,油壓機鐓拔坯料時每火變形量為30~50%,或在自由鍛鐓拔坯料時每火變形量控制在15~40%。優選地,鐓拔坯料時制坯溫度控制在相變點Tβ以下25~40℃。

更優選地,所述終鍛件成形後風冷,然後,終鍛件熱處理工藝為普通退火,空冷。

優選地,金屬可為鋁合金、鈦合金或鎳基合金等。

有益效果

2014年之前的技術對這類大型框架零件的製造方法多採用若干中小鍛件焊接而成,構件製造過程中需要焊接、機加工、無損檢測、熱處理等多個工序並重複以上工序才能完成,加工周期長、質量穩定性不高。擴孔只能解決不帶耳塊的對稱性框架的製造。《一種帶耳塊的大型整體鍛造金屬框架及其製備方法》突破了帶耳塊大型複雜整框成形鍛造的多項關鍵技術,達到精鍛件的技術條件,解決了上述大型整體鍛件的精確成形和組織性能均勻性問題,僅通過2~3火可以完成整個鍛件成形過程,大大縮短了工序、提高了材料利用率。

附圖說明

圖1是帶耳塊的大型金屬整體鍛造框架的V形荒坯。

圖2是帶耳塊的大型金屬整體鍛造框架的預鍛坯形狀。

圖3是帶耳塊的大型金屬整體鍛造框架的精整後的預鍛件。

圖4是帶耳塊的大型金屬整體鍛造框架的終鍛件最終形狀。

技術領域

《一種帶耳塊的大型整體鍛造金屬框架及其製備方法》涉及一種大型整體鍛造金屬框架及其製備技術,特別涉及帶耳塊的大型整體鍛造金屬框架及其製備方法,尤其適用於鈦合金大型構件製備,也可套用於鋁合金或其他對整體性能要求高的材料,屬於材料科學技術領域。

權利要求

1.一種帶耳塊的大型整體鍛造金屬框架,其特徵在於:該框架帶有一體成形的耳塊,而且整個框架一體鍛造成形,無需擴孔及分段製作。

2.一種帶耳塊的大型整體鍛造金屬框架的製備方法,其特徵在於,該框架帶有一體成形的耳塊,包括以下步驟:

(1)制坯:下料,得到厚度均勻的板坯;

(2)預鍛:對製得的荒坯放入模具進行鍛造得到預鍛坯;

(3)預鍛坯精整:去掉預鍛坯中部的孔部材料;

(4)終鍛件模鍛成形:放入框架模具進行鍛造成形,得到帶耳塊的大型整體鍛造金屬框架,整個框架一體鍛造成形。

3.根據權利要求2所述的一種帶耳塊的大型整體鍛造金屬框架的製備方法,其特徵在於,制坯為製得V形荒坯;則步驟(1)、(2)具體為:

(1)V形荒坯制坯:下料,得到厚度均勻的板坯,通過在板坯上施加壓力製備出V形荒坯,壓力作用在相應於V形的底部,其中,V形荒坯的夾角及延伸長度由耳塊之間的夾角和尺寸決定;

(2)V形荒坯預鍛:對製得的V形荒坯放入模具進行鍛造,V形荒坯的延伸邊對應於大型整體鍛造金屬框架的耳塊;鍛造後,V形荒坯的延伸邊形成耳塊部分,其餘部分形成大型整體鍛造金屬框架主體。

4.根據權利要求3所述的一種帶耳塊的大型整體鍛造金屬框架的製備方法,其特徵在於,將V形荒坯進行等溫預鍛;優選地,通過在相變點Tβ以下20~40℃等溫預鍛實現金屬的合理分配,形成組織性能均勻的帶耳塊的大型框架外形。

5.根據權利要求2-4任一所述的一種帶耳塊的大型整體鍛造金屬框架的製備方法,其特徵在於,精整後的預鍛坯通過等溫模鍛獲得精密終鍛件;優選地,精整後的預鍛坯通過在相變點Tβ以下20~40℃等溫模鍛獲得精密終鍛件;進一步優選地,等溫鍛造所用模具用K3高溫合金鑄造加工而成。

6.根據權利要求2-5任一所述的一種帶耳塊的大型整體鍛造金屬框架的製備方法,其特徵在於,原始材料為棒材,將棒材鐓拔後下料得到厚度均勻的板坯,通過在板坯上施加壓力製備出V形荒坯;優選地,鐓拔坯料在油壓機或自由鍛錘上進行;更優選地,油壓機鐓拔坯料時每火變形量為30~50%,或在自由鍛鐓拔坯料時每火變形量控制在15~40%。

7.根據權利要求2-6任一所述的一種帶耳塊的大型整體鍛造金屬框架的製備方法,其特徵在於,鐓拔坯料時制坯溫度控制在相變點Tβ以下25~40℃。

8.根據權利要求2-7任一所述的一種帶耳塊的大型整體鍛造金屬框架的製備方法,其特徵在於,所述終鍛件成形後風冷,然後,終鍛件熱處理工藝為普通退火,空冷。

9.根據權利要求2-8任一所述的一種帶耳塊的大型整體鍛造金屬框架的製備方法,其特徵在於,金屬可為鋁合金、鈦合金或鎳基合金等。

實施方式

以下結合附圖說明《一種帶耳塊的大型整體鍛造金屬框架及其製備方法》的一個實施例。框架外廓尺寸1528毫米×1352毫米。上端和右端帶耳塊的TA15鈦合金大型框架模鍛構件的製備方法如下:

(1)V形荒坯制坯:選用直徑Φ400毫米的棒材,鐓拔後下料得到厚度均勻的板坯,通過在板坯上施加壓力製備出V形荒坯,壓力作用在相應於V形的底部,其中,V形荒坯的夾角及延伸長度與耳塊之間的夾角和尺寸相應。鐓拔坯料採用自由鍛,在5噸自由鍛錘上進行。或鐓拔坯料採用50MN油壓機進行。鐓拔坯料的制坯溫度控制在960℃,相變點為990℃。首先製備出V形荒坯。

(2)V形荒坯預鍛:對製得的V形荒坯放入模具進行鍛造,V形荒坯的延伸邊對應於框架的耳塊;鍛造後,V形荒坯的延伸邊形成耳塊部分,其餘部分形成框架主體。V形荒坯再通過在965℃預鍛,實現金屬的合理分配,形成帶耳塊的大型框架外形,無需擴孔及分段製作。

(3)預鍛坯精整:去掉預鍛坯中部的孔部材料。

(4)終鍛件模鍛成形:放入最終成形的框架模具進行鍛造,得到帶耳塊的大型整體鍛造金屬框架。等溫鍛造模具用K3高溫合金鑄造加工而成,等溫溫度仍在965℃,模鍛獲得精密終鍛件,隨後進行熱處理。

榮譽表彰

2020年7月14日,《一種帶耳塊的大型整體鍛造金屬框架及其製備方法》獲得第二十一屆中國專利獎優秀獎。