專利背景

由於開發的油藏類型越來越複雜,同時井深的不斷增加和井礦環境的不斷惡化,腐蝕和偏磨問題成為油田採油工藝亟待解決的問題。因為具備輕質高強耐腐蝕的特點,所以複合材料抽油桿已開始逐步取代傳統的金屬抽油桿。2014年前採用的複合材料抽油桿主要包括玻璃鋼抽油桿和碳纖維增強複合材料連續抽油桿兩大類。玻璃鋼抽油桿採用玻璃纖維增強熱固性樹脂的拉擠工藝一次成型製備,已廣泛套用,但隨著現代採油的可靠性要求不斷提高,玻璃鋼抽油桿已不能滿足要求,主要存在以下問題,1、抽油桿耐偏磨性不好;2、疲勞強度不夠;3、玻璃鋼抽油桿均定長,兩端各有一個金屬接頭,根與根之間採用金屬抽油桿套用的金屬接箍進行連線,由於結構複雜,加工難度大,價格昂貴。每一根玻璃鋼抽油桿用兩個金屬接頭,這兩個金屬接頭的成本遠高於一根玻璃鋼桿體的成本;另外與傳統金屬抽油桿相比較,除了桿體部分更換了材質,整個抽油桿柱的其他部分並無改變,傳統金屬抽油桿柱接頭多,斷脫幾率高,活塞效應明顯,接箍與油管偏磨嚴重的問題並未得到解決。中國專利CN1417449公開了一種防磨抽油桿的製備方法,該方法是在已成型的抽油桿本體上二次注塑成型尼龍等材質的防磨塊,減少使用的包覆材料,降低連續包覆成本和工藝複雜性,但其注塑防磨塊尺寸較小,相對獨立的分布於桿體,經常發生防磨塊與桿體脫離,出現“糖葫蘆”現象。另外,其桿體定長,不能解決傳統金屬抽油桿接頭多,斷脫事故率大,活塞效應大等缺陷;而且尺寸較小的桿體上加裝防偏磨塊是不能解決金屬接頭和接箍與油管之間的偏磨問題的,而這才是抽油桿、管偏磨需要解決的重點。CN101396874公開了一種防偏磨複合材料抽油桿的製備方法及裝置,其製備方法是在已成型的複合材料抽油桿桿體上,利用浸漬過樹脂膠液的芳綸、高分子量聚乙烯等耐磨纖維連續纏繞成型螺旋筋狀的防偏磨層,以達到防偏磨效果。其螺旋筋狀的防偏磨層,由於是以耐磨纖維增強熱固性樹脂,因此雖然纖維是具有耐磨特性的,但與熱固性樹脂形成複合材料後,其耐磨性能下降很多,壽命並不能延長多少。除了其具備螺旋筋狀的防偏磨層之外,其缺點與普通的玻璃鋼抽油桿一樣。中國專利CN1461870公開了一種碳纖維增強複合材料連續抽油桿及製備方法,採用碳纖維為增強材料,並由橫向排列的芳綸或超高分子量聚乙烯纖維束和縱向的玻璃纖維組成整體包覆複合,主要解決增強抽油桿橫向層間剪下強度,從而避免抽油桿在油井中發生縱向劈裂的問題,同時也提高了桿體的耐偏磨性和強度。但是該抽油桿採用拉擠、包覆的一次整體加工方法(包括放絲-浸樹脂膠-包覆層包覆-預成型-固化-盤繞工序),包覆層為纖維織物增強熱固性樹脂,不僅加大了材料成本,而且纖維織物包覆層的耐偏磨性不夠理想。另外,由於該碳纖維增強複合材料連續抽油桿截面形狀為矩形或橢圓形,且其厚度只有3~5毫米,在套用專用設備起下井作業時,夾持部分的材料幾乎無法選擇,而且只能採用兩片式夾持,左右方向無法限位,很容易發生桿體偏出夾持部分的現象。因此其專用下井作業設備夾持部分結構及材料開發難度較大,成為碳纖維增強複合材料連續抽油桿套用中的技術瓶頸,限制了該產品大規模推廣套用。發明專利CN200910272324.X公開了一種連續抽油桿,使用單向增強纖維拉擠、包覆熱塑性耐磨層的方法,其結構存在徑向壓縮性能較差,熱塑性耐磨層硬度不高,耐磨性能較差等缺陷,無法滿足長期使用及作業要求。

中國專利文獻號為103075112A,專利名稱為《一種纖維增強複合材料防偏磨連續抽油桿及其製備裝置和方法》,為該公司於2012年11月30日申報的一項發明專利,其技術方案是在纖維增強樹脂基體複合材料桿體的外表面的一段或幾段覆有一層熱塑性塑膠耐磨層,桿體採用的纖維為玻璃纖維、碳纖維或玄武岩纖維的一種製成,樹脂基體為環氧樹脂、聚氨酯樹脂或乙烯基酯樹脂的一種。通過在牽引裝置和卷繞裝置之間設定有一台塑膠擠出機和冷卻裝置,利用塑膠擠出機在成型抽油桿體的一段或幾段的表面附著一層熱塑性塑膠耐磨層,然後經過冷卻裝置冷卻處理,形成纖維增強複合材料防偏磨連續抽油桿。有益效果是:賦予了抽油桿優異的耐腐蝕和耐偏磨性能,又極大的減少了接頭數量,降低了斷脫幾率和活塞效應,另外,其生產效率高,操作簡便。其存在的問題是,由於採用的熱塑性塑膠耐磨層,其彎曲性能和徑向、軸向抗壓性能稍遜一些;另外,耐溫性、抗磨性也比熱固性耐磨層的性能差一些。

發明內容

專利目的

《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》的目的提供一種多層複合防偏磨連續抽油桿及其製備裝置和方法,是在纖維增強樹脂基體複合材料桿體的外表面的一段或幾段覆有一層熱固性耐磨層,使用纏繞+拉擠工藝,或編織+拉擠工藝,不僅賦予了抽油桿優異的耐腐蝕和耐偏磨性能,而且具有極好的彎曲性能和徑向、軸向抗壓性能,且抗磨性提高30%,耐溫性最高達190℃。

技術方案

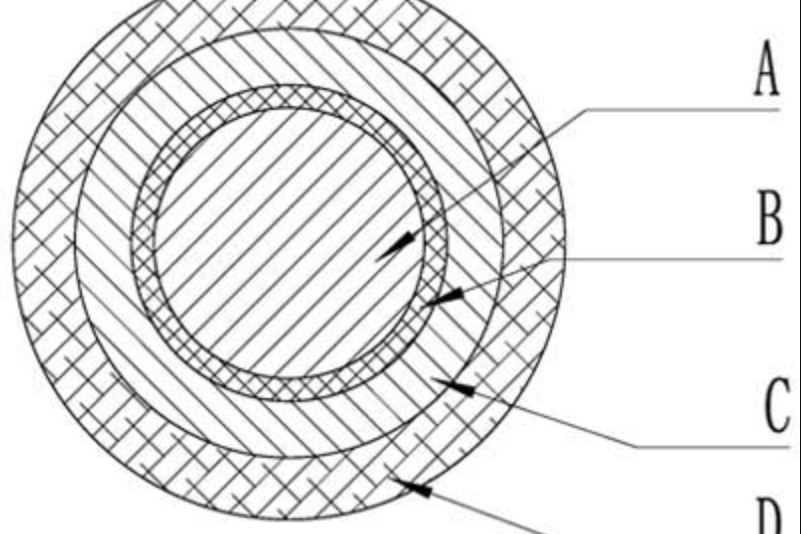

一種多層複合防偏磨連續抽油桿,在纖維增強樹脂基體複合材料桿體的外表面的一段或幾段覆有一層熱固性耐磨層(D),所述的熱固性耐磨層(D)為聚氨酯、氟碳塗層、改性環氧樹脂、乙烯基脂樹脂、不飽和聚酯、酚醛樹脂中的一種製成,熱固性耐磨層(D)的厚度為0.5~10毫米,所述的纖維增強樹脂基體複合材料桿體採用的纖維為玻璃纖維、碳纖維或玄武岩纖維的一種或多種製成,採用多層複合纏繞與拉擠或者編織與拉擠的製造工藝,由內到外依次是內層縱向纖維(A),纏繞層或編織層(B),外層縱向纖維(C),所有纏繞層、編織層和縱向纖維均為碳纖維、玻璃纖維、玄武岩纖維、芳綸纖維中的一種,採用的樹脂基體為環氧樹脂、聚氨酯樹脂或乙烯基酯樹脂的一種,製成的桿體的連續長度為0~5000米。

《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》提到的一種多層複合防偏磨連續抽油桿的製備裝置,包括放絲架(1)、預熱系統(2)、纏繞機或編織機(3)、注射機(5)、注射模具(4)、模具冷卻裝置(6)、拉擠模具(7)、模具加熱裝置(8)、控制部分(9)、後固化加熱爐(10)、牽引裝置(11)、卷繞裝置(14)組成注射拉擠成型設備,在注射模具(4)的底部裝有一或兩個注膠嘴(4.1),頂部裝有一或兩個真空嘴(4.2),真空嘴(4.2)外接真空管,真空管與真空罐連線;所述的注射機(3)通過底部的注膠嘴(4.1)向注射模具內部注入樹脂基體膠液(4.3);在內層縱向纖維(A)與外層縱向纖維(C)之間使用編織機或纏繞機(2)編織一層增強的纏繞層或編織層(B),注射拉擠成型設備的牽引裝置(11)和卷繞裝置(14)之間設定有一台熱固性樹脂噴塗設備(12)和固化裝置(13),利用熱固性樹脂噴塗設備(12)在成型抽油桿體的一段或幾段的表面附著一層熱固性耐磨層,然後經過固化裝置(13)固化,形成纖維增強複合材料防偏磨連續抽油桿;所述的熱固性樹脂噴塗設備(12)包括樹脂泵(12a)、靜態混料器(12b)、過濾板(12c)、樹脂腔(12d)、過濾器(12e)、噴嘴(12f)、加熱器(12g),樹脂泵(12a)的輸出端連線到靜態混料器(12b),靜態混料器(12b)的下端通過過濾板(12c)與樹脂腔(12d)連通,靜態混料器(12b)的外部設有加熱器(12g),過濾板(12c)的下端設有噴嘴(12f),所述的樹脂腔(12d)的兩側設有過濾器(12e)。

上述的噴嘴(12f)由樹脂流道(12h)和噴射孔板(12i)組成,所述的樹脂流道(12h)採用360度螺旋結構,噴射孔板(12i)採用錐度星形噴孔結構。

上述的纏繞機包括控制系統(3a),伺服電機(3b),減速機(3c),雙軸換向系統(3d),纏繞纖維放置盤(3e),張緊裝置(3f),纖維放置軸(3g),伺服電機(3b)通過減速機(3c)連線雙軸換向系統(3d),雙軸換向系統(3d)的兩端分別連線纏繞纖維放置盤(3e),纏繞纖維放置盤(3e)的外側通過張緊裝置(3f)連線纖維放置軸(3g)。

上述的編織機包括控制系統(3a)、伺服電機(3b)、減速機(3c)、張緊裝置(3f)、纖維放置軸(3g)、纏繞分軸驅動系統(3h)、纏繞軸換向系統(3i),伺服電機(3b)通過減速機(3c)連線纏繞分軸驅動系統(3h),纏繞分軸驅動系統(3h)與纏繞軸換向系統(3i)連線,纏繞軸換向系統(3i)外側通過張緊裝置(3f)連線纖維放置軸(3g)。

《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》提到的一種多層複合防偏磨連續抽油桿的製作方法,包括以下步驟製成:

(a)從放絲架(1)引出多束纖維,在牽引裝置(11)的牽引下經過注射模具(5),注射模具(5)內充滿注射機(4)注入的樹脂基體膠液(4.3),樹脂基體為環氧樹脂、乙烯基酯樹脂或聚氨酯樹脂;

(b)在內層縱向纖維(A)與外層縱向纖維(C)之間使用編織機或纏繞機(2)編織一層增強的纏繞層或編織層(B),其中,通過纏繞機(3)纏繞一層或多層0.1~2毫米厚度,纏繞角度為15~85°的纏繞層;或者使用編織機(3)在內層縱向纖維(A)與外層縱向纖維(C)之間,纏繞一層或多層厚度為0.1~2毫米,交叉角度為15~85°的編織層;

(b)經注射模具(4)內膠液浸漬的纖維束再經過拉擠模具(7)固化成型,拉擠模具(7)的入口處設有模具冷卻裝置(6),用於降低模具入口溫度,避免模具溫度傳導至注射模具(5);在拉擠模具(7)周圍、模具冷卻裝置(6)的後面,分布有模具加熱裝置(8),在2~4段加熱,固化溫度在95~180℃之間,呈梯度升溫方式,拉擠速度在0.08~1.5米/分鐘之間,拉擠出複合材料桿體;拉擠出的複合材料桿體進入後固化加熱爐(9)進行熱應力處理及後固化,後固化結束,通過牽引裝置(11);

(c)在注射拉擠設備的牽引裝置(11)和卷繞裝置(14)之間,設定一台套熱固性樹脂噴塗設備裝置(12)和固化裝置(13),利用塑膠擠出裝置(12)在成型抽油桿體上的一段或幾段的表面附著一層熱固性耐磨層,然後經過固化裝置(13);經充分固化後,利用卷繞裝置(11)將其卷繞在直徑為1.5米~3.5米的圓盤上。

有益效果

《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》的有益效果是:該發明的抽油桿,在纖維增強複合材料連續抽油桿拉擠工藝基礎上增加了纏繞層或者編織層,增加了徑向強度和軸向抗壓強度,提高了彎曲性能,降低了彎曲直徑;表面噴塗的連續一段或斷續幾段熱固性耐磨層,賦予了抽油桿優異的耐腐蝕和耐偏磨性能,與2014年之前的熱塑耐磨層相比提高30%,而且耐溫性更好,最高能達到190℃;

另外,採用專用的噴塗設備,不同於普通的噴塗設備,這種注射噴塗設備所噴塗的樹脂經計量泵精確計量,保證噴塗厚度的一致性;靜態混料器的套用可以保證樹脂的充分混合,對製品性能的一致性起到關鍵作用;恆溫裝置保證噴塗樹脂的性狀保持一致;噴嘴經特殊設計,可以保證桿體周圍塗層的厚度一致;兩端過濾裝置的設計既能保證過濾掉多餘樹脂,又可保證噴塗塗層的厚度;

還有《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》提供的製備方法,採用纏繞拉擠、編織拉擠、注射拉擠和熱固性樹脂噴塗固化組合成型工藝,可以大幅提高纖維增強複合材料連續抽油桿桿體生產的連續穩定性,配合專用的噴塗裝置,保證了熱固性樹脂耐磨層在抽油桿桿體表面的位置分布滿足設計需求,耐磨層與桿體的結合線上完成,生產效率高,結合強度大,避免了分層、脫落現象的發生。

附圖說明

附圖1是《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》的連續抽油桿的截面結構圖;

附圖2是《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》的製備裝置的流程示意圖;

附圖3是《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》的注射拉擠工藝中注射模具的結構示意圖;

附圖4是《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》的纏繞拉擠工藝中纏繞機的結構示意圖;

附圖5是《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》的編織拉擠工藝中編織機的結構示意圖;

附圖6是《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》的熱塑性樹脂噴塗工藝中噴塗設備的結構示意圖;

附圖7是《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》的噴塗設備的噴嘴部分的剖視圖;

附圖8是《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》的噴塗設備的噴嘴部分的M-M結構圖;

上圖中:放絲架1、預處理加熱爐2、纏繞機或編織機3,注射機,5、注射模具4、模具冷卻裝置6、拉擠模具7、模具加熱裝置8、控制部分9、後固化加熱爐10、牽引裝置11、熱固性樹脂噴塗設備12、冷卻裝置13、卷繞裝置14;內層縱向纖維A,纏繞層或編織層B,外層縱向纖維C,熱固性耐磨層D;控制系統3a,伺服電機3b,減速機3c,雙軸換向系統3d,纏繞纖維放置盤3e,張緊裝置3f,纖維放置軸3g,纏繞分軸驅動系統3h,纏繞軸換向系統3i;注膠嘴4.1、真空嘴4.2、樹脂基體膠液4.3;樹脂泵12a、靜態混料器12b、過濾板12c、樹脂腔12d、過濾器12e,噴嘴12f,加熱器12g、樹脂流道12h、噴射孔板12i、抽油桿桿體12j。

技術領域

《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》涉及一種防偏磨連續抽油桿及其製備裝置,特別涉及一種多層複合防偏磨連續抽油桿及其製備裝置和方法。

權利要求

1.一種多層複合防偏磨連續抽油桿,其特徵是:在纖維增強樹脂基體複合材料桿體的外表面的一段或幾段覆有一層熱固性耐磨層(D),所述的熱固性耐磨層(D)為聚氨酯、氟碳塗層、改性環氧樹脂、乙烯基脂樹脂、不飽和聚酯、酚醛樹脂中的一種製成,熱固性耐磨層(D)的厚度為0.5~10毫米,所述的纖維增強樹脂基體複合材料桿體採用的纖維為玻璃纖維、碳纖維或玄武岩纖維的一種或多種製成,採用多層複合纏繞與拉擠或者編織與拉擠的製造工藝,由內到外依次是內層縱向纖維(A),纏繞層或編織層(B),外層縱向纖維(C),所有纏繞層、編織層和縱向纖維均為碳纖維、玻璃纖維、玄武岩纖維、芳綸纖維中的一種,採用的樹脂基體為環氧樹脂、聚氨酯樹脂或乙烯基酯樹脂的一種,製成的桿體的連續長度為0~5000米。

2.一種多層複合防偏磨連續抽油桿的製備裝置,包括放絲架(1)、預熱系統(2)、纏繞機或編織機(3)、注射機(5)、注射模具(4)、模具冷卻裝置(6)、拉擠模具(7)、模具加熱裝置(8)、控制部分(9)、後固化加熱爐(10)、牽引裝置(11)、卷繞裝置(14)組成注射拉擠成型設備,在注射模具(4)的底部裝有一或兩個注膠嘴(4.1),頂部裝有一或兩個真空嘴(4.2),真空嘴(4.2)外接真空管,真空管與真空罐連線;所述的注射機(3)通過底部的注膠嘴(4.1)向注射模具內部注入樹脂基體膠液(4.3);其特徵是:在內層縱向纖維(A)與外層縱向纖維(C)之間使用編織機或纏繞機(2)編織一層增強的纏繞層或編織層(B),注射拉擠成型設備的牽引裝置(11)和卷繞裝置(14)之間設定有一台熱固性樹脂噴塗設備(12)和固化裝置(13),利用熱固性樹脂噴塗設備(12)在成型抽油桿體的一段或幾段的表面附著一層熱固性耐磨層,然後經過固化裝置(13)固化,形成纖維增強複合材料防偏磨連續抽油桿;所述的熱固性樹脂噴塗設備(12)包括樹脂泵(12a)、靜態混料器(12b)、過濾板(12c)、樹脂腔(12d)、過濾器(12e)、噴嘴(12f)、加熱器(12g),樹脂泵(12a)的輸出端連線到靜態混料器(12b),靜態混料器(12b)的下端通過過濾板(12c)與樹脂腔(12d)連通,靜態混料器(12b)的外部設有加熱器(12g),過濾板(12c)的下端設有噴嘴(12f),所述的樹脂腔(12d)的兩側設有過濾器(12e)。

3.根據權利要求2所述的多層複合防偏磨連續抽油桿的製備裝置,其特徵是:所述的噴嘴(12f)由樹脂流道(12h)和噴射孔板(12i)組成,所述的樹脂流道(12h)採用360度螺旋結構,噴射孔板(12i)採用錐度星形噴孔結構。

4.根據權利要求2所述的多層複合防偏磨連續抽油桿的製備裝置,其特徵是:所述的纏繞機包括控制系統(3a),伺服電機(3b),減速機(3c),雙軸換向系統(3d),纏繞纖維放置盤(3e),張緊裝置(3f),纖維放置軸(3g),伺服電機(3b)通過減速機(3c)連線雙軸換向系統(3d),雙軸換向系統(3d)的兩端分別連線纏繞纖維放置盤(3e),纏繞纖維放置盤(3e)的外側通過張緊裝置(3f)連線纖維放置軸(3g)。

5.根據權利要求2所述的多層複合防偏磨連續抽油桿的製備裝置,其特徵是:所述的編織機包括控制系統(3a)、伺服電機(3b)、減速機(3c)、張緊裝置(3f)、纖維放置軸(3g)、纏繞分軸驅動系統(3h)、纏繞軸換向系統(3i),伺服電機(3b)通過減速機(3c)連線纏繞分軸驅動系統(3h),纏繞分軸驅動系統(3h)與纏繞軸換向系統(3i)連線,纏繞軸換向系統(3i)外側通過張緊裝置(3f)連線纖維放置軸(3g)。

6.一種多層複合防偏磨連續抽油桿的製作方法,其特徵是包括以下步驟製成:

(a)從放絲架(1)引出多束纖維,在牽引裝置(11)的牽引下經過注射模具(5),注射模具(5)內充滿注射機(4)注入的樹脂基體膠液(4.3),樹脂基體為環氧樹脂、乙烯基酯樹脂或聚氨酯樹脂;

(b)在內層縱向纖維(A)與外層縱向纖維(C)之間使用編織機或纏繞機(2)編織一層增強的纏繞層或編織層(B),其中,通過纏繞機(3)纏繞一層或多層0.1~2毫米厚度,纏繞角度為15~85°的纏繞層;或者使用編織機(3)在內層縱向纖維(A)與外層縱向纖維(C)之間,纏繞一層或多層厚度為0.1~2毫米,交叉角度為15~85°的編織層;

(b)經注射模具(4)內膠液浸漬的纖維束再經過拉擠模具(7)固化成型,拉擠模具(7)的入口處設有模具冷卻裝置(6),用於降低模具入口溫度,避免模具溫度傳導至注射模具(5);在拉擠模具(7)周圍、模具冷卻裝置(6)的後面,分布有模具加熱裝置(8),在2~4段加熱,固化溫度在95~180℃之間,呈梯度升溫方式,拉擠速度在0.08~1.5米/分鐘之間,拉擠出複合材料桿體;拉擠出的複合材料桿體進入後固化加熱爐(9)進行熱應力處理及後固化,後固化結束,通過牽引裝置(11);

(c)在注射拉擠設備的牽引裝置(11)和卷繞裝置(14)之間,設定一台套熱固性樹脂噴塗設備裝置(12)和固化裝置(13),利用塑膠擠出裝置(12)在成型抽油桿體上的一段或幾段的表面附著一層熱固性耐磨層,然後經過固化裝置(13);經充分固化後,利用卷繞裝置(11)將其卷繞在直徑為1.5米~3.5米的圓盤上。

實施方式

操作內容

參照附圖1,《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》提到的一種多層複合防偏磨連續抽油桿,在纖維增強樹脂基體複合材料桿體的外表面的一段或幾段覆有一層熱固性耐磨層D,所述的熱固性耐磨層D為聚氨酯、氟碳塗層、改性環氧樹脂、乙烯基脂樹脂、不飽和聚酯、酚醛樹脂中的一種製成,熱固性耐磨層D的厚度為0.5~10毫米,所述的纖維增強樹脂基體複合材料桿體採用的纖維為玻璃纖維、碳纖維或玄武岩纖維的一種或多種製成,採用多層複合纏繞與拉擠或者編織與拉擠的製造工藝,由內到外依次是內層縱向纖維A,纏繞層或編織層B,外層縱向纖維C,所有纏繞層、編織層和縱向纖維均為碳纖維、玻璃纖維、玄武岩纖維、芳綸纖維中的一種,採用的樹脂基體為環氧樹脂、聚氨酯樹脂或乙烯基酯樹脂的一種,製成的桿體的連續長度為0~5000米。

參照附圖2,《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》提到的一種多層複合防偏磨連續抽油桿的製備裝置,包括放絲架1、預熱系統2、纏繞機或編織機3、注射機5、注射模具4、模具冷卻裝置6、拉擠模具7、模具加熱裝置8、控制部分9、後固化加熱爐10、牽引裝置11、卷繞裝置14組成注射拉擠成型設備,在注射模具4的底部裝有一或兩個注膠嘴4.1,頂部裝有一或兩個真空嘴4.2,真空嘴4.2外接真空管,真空管與真空罐連線;所述的注射機3通過底部的注膠嘴4.1向注射模具內部注入樹脂基體膠液4.3;在內層縱向纖維A與外層縱向纖維C之間使用編織機或纏繞機2編織一層增強的纏繞層或編織層B,注射拉擠成型設備的牽引裝置11和卷繞裝置14之間設定有一台熱固性樹脂噴塗設備12和固化裝置13,利用熱固性樹脂噴塗設備12在成型抽油桿體的一段或幾段的表面附著一層熱固性耐磨層,然後經過固化裝置13固化,形成纖維增強複合材料防偏磨連續抽油桿;所述的熱固性樹脂噴塗設備12包括樹脂泵12a、靜態混料器12b、過濾板12c、樹脂腔12d、過濾器12e、噴嘴12f、加熱器12g,樹脂泵12a的輸出端連線到靜態混料器12b,靜態混料器12b的下端通過過濾板12c與樹脂腔12d連通,靜態混料器12b的外部設有加熱器12g,過濾板12c的下端設有噴嘴12f,通過噴嘴12f對抽油桿桿體12j進行噴塗,所述的樹脂腔12d的兩側設有過濾器12e;所述的噴嘴12f由樹脂流道12h和噴射孔板12i組成,所述的樹脂流道12h採用360度螺旋結構,噴射孔板12i採用錐度星形噴孔結構,具體參照附圖7和8。

參照附圖5,上述的纏繞機包括控制系統3a,伺服電機3b,減速機3c,雙軸換向系統3d,纏繞纖維放置盤3e,張緊裝置3f,纖維放置軸3g,伺服電機3b通過減速機3c連線雙軸換向系統3d,雙軸換向系統3d的兩端分別連線纏繞纖維放置盤3e,纏繞纖維放置盤3e的外側通過張緊裝置3f連線纖維放置軸3g。

參照附圖6,編織機包括控制系統3a、伺服電機3b、減速機3c、張緊裝置3f、纖維放置軸3g、纏繞分軸驅動系統3h、纏繞軸換向系統3i,伺服電機3b通過減速機3c連線纏繞分軸驅動系統3h,纏繞分軸驅動系統3h與纏繞軸換向系統3i連線,纏繞軸換向系統3i外側通過張緊裝置3f連線纖維放置軸3g。

《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》提到的一種多層複合防偏磨連續抽油桿的製作方法,包括以下步驟製成:

a從放絲架1引出多束纖維,在牽引裝置11的牽引下經過注射模具5,注射模具5內充滿注射機4注入的樹脂基體膠液4.3,樹脂基體為環氧樹脂、乙烯基酯樹脂或聚氨酯樹脂;

b在內層縱向纖維A與外層縱向纖維C之間使用編織機或纏繞機2編織一層增強的纏繞層或編織層B,其中,通過纏繞機3纏繞一層或多層0.1~2毫米厚度,纏繞角度為15~85°的纏繞層;或者使用編織機3在內層縱向纖維A與外層縱向纖維C之間,纏繞一層或多層厚度為0.1~2毫米,交叉角度為15~85°的編織層;

b經注射模具4內膠液浸漬的纖維束再經過拉擠模具7固化成型,拉擠模具7的入口處設有模具冷卻裝置6,用於降低模具入口溫度,避免模具溫度傳導至注射模具5;在拉擠模具7周圍、模具冷卻裝置6的後面,分布有模具加熱裝置8,在2~4段加熱,固化溫度在95~180℃之間,呈梯度升溫方式,拉擠速度在0.08~1.5米/分鐘之間,拉擠出複合材料桿體;拉擠出的複合材料桿體進入後固化加熱爐9進行熱應力處理及後固化,後固化結束,通過牽引裝置11;

c在注射拉擠設備的牽引裝置11和卷繞裝置14之間,設定一台套熱固性樹脂噴塗設備裝置12和固化裝置13,利用塑膠擠出裝置12在成型抽油桿體上的一段或幾段的表面附著一層熱固性耐磨層,然後經過固化裝置13;經充分固化後,利用卷繞裝置11將其卷繞在直徑為1.5米~3.5米的圓盤上。

實施案例

實施例1:

多層複合防偏磨連續抽油桿的製備方法,其內層縱向纖維A為碳纖維,外層縱向纖維C為高強度玻璃纖維,內外層中間纏繞層B為高強玻璃纖維,其製備方法包括如下步驟:

將內層多束碳纖維絲經過放絲架的排絲孔進入到表面處理爐,爐溫在80~150℃之間,牽引速度在0.08~1.5米/分鐘之間,通過時間為1.0~12.5分鐘,熱處理後的碳纖維,在纏繞層玻璃纖維包覆後,與纏繞層、外層高強玻璃纖維同時進入注射模具,注射模具內充滿注射機注入的樹脂膠液,樹脂膠液配比為多元醇:異氰酸酯=100:121;浸膠後的碳纖維進入拉擠模具,拉擠模具入口處利用循環水冷方式降至室溫,但水冷後面,利用模具加熱裝置,將模具三段加熱,溫度為110℃、165℃、155℃;成型後的複合材料桿繼續以0.08~1.5米/分鐘的速度前進,通過長度為2米,溫度為150℃的後固化加熱爐後固化處理,充分被空氣冷卻後,桿體經過牽引機,作為芯線進入熱固性樹脂噴塗設備,熱固性樹脂噴塗設備擠噴塗厚度為0.5毫米的聚氨酯層,加熱固化後,粘接在抽油桿桿體外表面,帶有一段具有耐磨層的纖維增強複合材料防偏磨連續抽油桿被卷繞至圓盤上完成。

實施例2:

纖維增強複合材料防偏磨連續抽油桿的製備方法,內層縱向纖維A和外層縱向纖維C為高強玻璃纖維,中間纏繞層B使用高強玻璃纖維,其製備方法包括如下步驟:

牽引速度為0.2米/分鐘,改變注射樹脂為環氧樹脂,其中環氧樹脂E-51:甲基四氫苯酐:DMP-30:硬脂酸鋅的重量份數為100:85:2.0:1,拉擠模具兩段加熱,溫度為120℃、160℃;模具長度1000毫米,成型後的抽油桿通過溫度為160℃,長度為3米的後固化處理爐處理;冷卻後利用熱固性樹脂噴塗設備連續噴塗厚度為2毫米的氟碳塗層作為耐磨層,經過充分固化後,帶有耐磨層的纖維增強複合材料連續抽油桿被卷繞至圓盤上完成。

實施例3:

優選的纖維增強複合材料防偏磨連續抽油桿的製備方法,內層縱向纖維A和外層縱向纖維C為玄武岩纖維,中間纏繞層B也是玄武岩纖維,其製備方法包括如下步驟:

纖維熱處理的爐溫為120℃,牽引速度為0.38米/分鐘,改變注射樹脂為乙烯基酯樹脂,其中Atlac 430:MEKP:BPO:硬脂酸鋅的重量份數為100:1.5:1.5:1,模具三段加熱,溫度為95℃、115℃、145℃;成型後的抽油桿通過溫度為140℃,長度為3米的後固化處理爐處理;冷卻後利用熱固性樹脂噴塗設備連續擠出厚度為10毫米的改性環氧樹脂作為耐磨層,經過充分冷卻後,帶有耐磨層的纖維增強複合材料連續抽油桿被卷繞至直徑為3.5米的圓盤上。

實施例4:

優選的纖維增強複合材料防偏磨連續抽油桿的製備方法,內層縱向纖維A和外層縱向纖維C為芳綸纖維,中間纏繞層B也是芳綸纖維,其製備方法包括如下步驟:

纖維熱處理的爐溫為120℃,牽引速度為0.38米/分鐘,改變注射樹脂為乙烯基酯樹脂,其中Atlac 430:MEKP:BPO:硬脂酸鋅的重量份數為100:1.5:1.5:1,模具三段加熱,溫度為95℃、115℃、145℃;成型後的抽油桿通過溫度為140℃,長度為3米的後固化處理爐處理;冷卻後利用熱固性樹脂噴塗設備連續擠出厚度為10毫米的乙烯基脂樹脂作為耐磨層,經過充分冷卻後,帶有耐磨層的纖維增強複合材料連續抽油桿被卷繞至直徑為3.5米的圓盤上。

纏繞層可更換為編織層,其厚度為0.1~2毫米;所述的熱固性耐磨層為聚氨酯、氟碳塗層、改性環氧樹脂、乙烯基脂樹脂、不飽和聚酯、酚醛樹脂中的一種。

榮譽表彰

2020年7月14日,《一種多層複合防偏磨連續抽油桿及其製備裝置和方法》獲得

第二十一屆中國專利獎優秀獎。