《一種五軸數控加工奇異區域刀位點最佳化方法》是成都飛機工業(集團)有限責任公司於2016年3月31日申請的專利,該專利的公布號為CN105717874A,授權公布日為2016年6月29日,發明人是沈昕、孫超、牟文平、彭雨、阮超、王偉、李衛東、唐李。

《一種五軸數控加工奇異區域刀位點最佳化方法》通過在刀軸終到向量的鄰域內對刀軸終到向量進行最佳化得刀軸最佳化後的向量,使刀軸起始向量與刀軸終到向量在以極軸為法向量的平面上投影的夾角θ最小,以減少工具機第一旋轉軸的運動量從而實現對奇異區域的刀具軌跡進行最佳化。採用該發明所述的最佳化方法,不僅能提高加工精度的可靠性,程式計算簡單,而且極大的縮短了加工時間,提高加工效率。

2020年7月14日,《一種五軸數控加工奇異區域刀位點最佳化方法》獲得第二十一屆中國專利獎優秀獎。

(概述圖為《一種五軸數控加工奇異區域刀位點最佳化方法》摘要附圖)

基本介紹

- 中文名:一種五軸數控加工奇異區域刀位點最佳化方法

- 申請人:成都飛機工業(集團)有限責任公司

- 申請日:2016年3月31日

- 申請號:2016102035926

- 公布號:CN105717874A

- 公布日:2016年6月29日

- 發明人:沈昕、孫超、牟文平、彭雨、阮超、王偉、李衛東、唐李

- 地址:四川省成都市青羊區西郊黃田壩緯一路88號

- Int. Cl.:G05B19/416(2006.01)I

- 代理機構:成都君合集專利代理事務所

- 代理人:張鳴潔

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

五軸加工在三軸加工基礎上增加了兩個旋轉軸,分別為主動旋轉軸和從動旋轉軸,一般稱主動軸為第一旋轉軸,從動軸為第二旋轉軸。從而使加工方式更加靈活,材料去除率更高,加工時間更短,可以處理更為複雜的零件。因此,五軸加工在航空、航天、汽車、船舶等工業領域得到了廣泛的套用。但旋轉軸的運動也使刀具姿態控制更為複雜,從而引入許多五軸加工所特有的問題。奇異點問題就是其中重要的一個。

在五軸加工中,工具機不可避免存在著奇異點(極點)以及奇異區域,當刀軸向量與第一旋轉軸向量(即主動軸旋轉中心線)重合時,該點成為奇異點或極點。該點的特徵是無論第一旋轉軸處於何種位置,不改變刀軸向量,反之,以第一旋轉軸擺動任意角度得到在奇異點位置的刀軸向量。如AC擺角工具機的(0,0,1)刀軸向量。

奇異點附近的區域稱為奇異區域,奇異區域的特點是,當刀軸向量在變化很小的一個空間角度時,都會引起第一旋轉軸非常大的變化。這大大增加了非線性誤差,從而會在已加工表面產生明顯波紋,會導致加工精度問題,甚至損傷工具機部件。

因此,對奇異區域內的刀軸向量進行最佳化處理,對於提高加工精度和加工效率至關重要。

在處理五軸加工奇異區域問題上,一般有3種解決方案:

方案1:通過多項式插補修改刀具路徑避開奇異位置,但插補算法複雜,計算量非常大或單純使用線性插值在刀具路徑軌跡上加密點位,但會造成奇異區域內刀具路徑的運行速度大大降低,容易造成工具機頻繁地做加減速運動,運行速率大大降低,同時也易引起刀具顫振。

方案2:通過選擇奇異點附近第一旋轉軸運動的最短路徑來減小誤差,但在選擇轉角取值時,考慮的是相鄰點轉角變化量的相對值最小,但忽略了相鄰點之間轉角變化量的絕對值較大的的可能性,當可能性發生時誤差較大。

方案3:在奇異點附近插入刀位點,同時修改第一旋轉軸轉角,避免加工通過奇異點時誤差過大,但由於之前沒有對奇異區域的範圍進行檢測,因此當刀具穿過奇異區域而不經過奇異點時,加工精度不夠理想。

基於上述三種方案的缺陷,提出一種五軸數控加工領域中誤差小,加工精度高的奇異區域最佳化方法成為重中之重。

發明內容

專利目的

《一種五軸數控加工奇異區域刀位點最佳化方法》的目的在於提供一種五軸數控加工奇異區域刀位點最佳化方法,通過在刀軸終到向量的鄰域內對刀軸終到向量進行最佳化,提高了加工精度的可靠性,計算簡單,並縮短加工時間,提高加工效率。

技術方案

《一種五軸數控加工奇異區域刀位點最佳化方法》通過在刀軸終到向量的鄰域內對刀軸終到向量進行最佳化得刀軸最佳化後的向量,使刀軸起始向量與刀軸終到向量在以極軸為法向量的平面上投影的夾角θ最小,以減少工具機第一旋轉軸的運動量從而實現對奇異區域的刀具軌跡進行最佳化。

對奇異區域的刀具軌跡進行最佳化分為兩種情況:

第一種:所述的極軸在刀軸終到向量的鄰域內,所述刀軸最佳化後的向量為極軸向量。

第二種:所述的極軸在刀軸終到向量的鄰域外,所述刀軸最佳化後的向量採用以下步驟計算確認:

(a)進行刀軸最佳化分析,確認刀軸起始向量、待最佳化向量、最佳化目標向量、極軸向量以及刀軸向量偏擺容差Δα;

(b)對奇異區域的刀具軌跡在刀軸終到向量的鄰域內建立刀軸最佳化數學模型,根據建立的刀軸最佳化數學模型計算確認刀軸最佳化後的向量。

進一步的,所述的步驟(a)中刀軸起始向量為現刀軸向量,待最佳化向量為刀軸終到向量,以前一刀軸向量作為最佳化目標向量,並以加工表面輪廓誤差為依據確定刀軸向量偏擺容差Δα。所述的刀軸向量偏擺容差Δα根據用戶需要設定為小於0.05度以內的數值。

所述的步驟(b)中刀軸終到向量的鄰域為以待最佳化向量作為中心線、以待最佳化向量與極軸向量的交點作為原點、以刀軸向量偏擺容差Δα為半頂角的錐形空間。

為了更好的實現《一種五軸數控加工奇異區域刀位點最佳化方法》,所述的步驟(b)中在刀軸終到向量的鄰域內建立刀軸最佳化數學模型,進一步包括:

(b.1)過極軸作兩個平面與錐形空間相切,所形成的切線向量分別為V和V;

(b.2)確定待最佳化向量與切線V和V在以極軸為法向量的平面上投影的夾角分別為Δγ和-Δγ;

(b.3)確定待最佳化向量與最佳化目標向量在以極軸為法向量的平面上投影的夾角θ;

(b.4)比較Δγ與θ、-Δγ與θ,確認刀軸最佳化後的向量。

進一步的,所述的步驟(b.4)中比較Δγ與θ、-Δγ與θ以確定刀軸最佳化後的向量包括以下四種情況:

(b4.1)θ<-Δγ,則刀軸最佳化後的向量為V;

(b.4.2)θ>Δγ,則刀軸最佳化後的向量為V;

(b.4.3)0<θ<Δγ,則刀軸最佳化後的向量為:待最佳化向量V與最佳化目標向量所在平面及最佳化目標向量與極軸向量所在平面兩個平面的交線;

(b.4.4)-Δγ<θ<0,則刀軸最佳化後的向量為:待最佳化向量V與最佳化目標向量所在平面及最佳化目標向量與極軸向量所在平面兩個平面的交線。

有益效果

《一種五軸數控加工奇異區域刀位點最佳化方法》與2016年3月之前的技術相比,具有以下優點及有益效果:

(1)通過該方法最佳化之後,在加工轉角時,轉角幅度變化極小,基本沒有變化;

(2)通過該方法最佳化之後,在加工緣條時,緣條厚度基本沒有偏差,可以有效防止過切;

(3)通過該方法最佳化之後,在加工外形時,加工時間大幅縮短,可以有效提高加工效率,並且內外型表面可以避免產生波紋,提高表面質量;

(4)通過該方法最佳化之後,程式計算簡單,提高了產品加工精度、減小誤差;縮短了加工時間,在保證產品質量的同時,進一步提高了加工效率。

選擇一項典型零件進行刀軌最佳化的試驗來驗證該發明技術方案帶來的有益效果,試切零件模型圖如圖4所示。

採用《一種五軸數控加工奇異區域刀位點最佳化方法》技術方案最佳化後,除轉角處C角變化較大外,緣條各處的C角變化幅度很小。選擇程式中較典型的C角變化幅度較大的N2172-N2185進行案例分析,最佳化前,程式中C角從-182.8°快速變化至0°,又急劇變化至-63.4°,下降趨勢變化很大,而最佳化後程式中C角變化幅度極小,基本沒有變化,最佳化效果非常明顯,如圖5所示。

最佳化前與最佳化後的緣條厚度均為5毫米,基本沒有偏差,而且對比最佳化前後的過切情況,零件的加工尺寸及輪廓誤差基本一致,說明最佳化效果完全滿足了零件質量要求。

通過採集最佳化前和最佳化後的內外形精加工程式實際切削時間,具體數值如表1所示。

最佳化前加工時間 | 最佳化後加工時間 | 縮短加工時間 | 提高加工效率 | |

外形精加工程式 | 270秒 | 187秒 | 83秒 | 44.38% |

內形精加工程式 | 221秒 | 123秒 | 98秒 | 79.67% |

從表1中看出,外形程式最佳化前加工時間270秒,最佳化後187秒,提高效率44.38%,內形程式最佳化前加工時間221秒,最佳化後123秒,提高效率79.67%。該發明申請人也對比了實際切削效果,最佳化前內外形表面均存在波紋,嚴重影響表面質量,需要鉗工後續打磨,也對零件的最終交付質量填下了隱患。最佳化後內外形表面波紋已全部消失,效果良好,不僅提高了加工效率,同時表面質量也大大提高。

附圖說明

圖1為奇異區域幾何模型表達圖。

圖2為奇異區域刀軌最佳化數學模型表達圖。

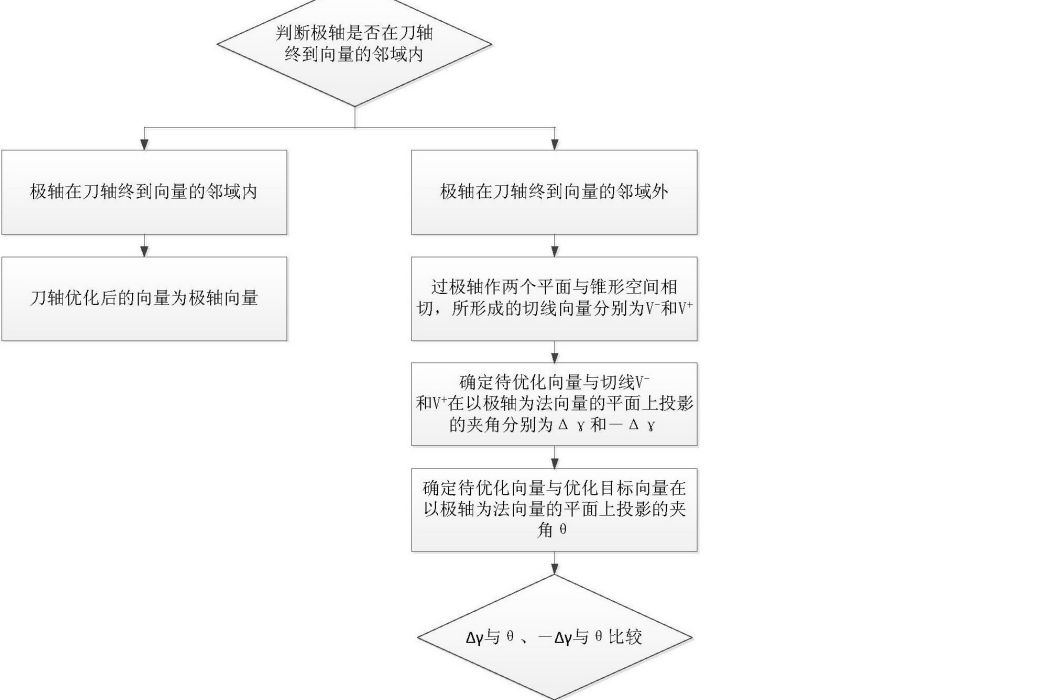

圖3為刀具軌跡最佳化流程圖。

圖4為試切零件模型圖。

圖5為試切零件最佳化前與最佳化後C角角度變化圖。

技術領域

《一種五軸數控加工奇異區域刀位點最佳化方法》涉及數控加工領域,具體的說是一種五軸數控加工奇異區域刀位點最佳化方法。

權利要求

1.《一種五軸數控加工奇異區域刀位點最佳化方法》其特徵在於:通過在刀軸終到向量的鄰域內對刀軸終到向量進行最佳化得刀軸最佳化後的向量,使刀軸起始向量與刀軸終到向量在以極軸為法向量的平面上投影的夾角θ最小,以減少工具機第一旋轉軸的運動量從而實現對奇異區域的刀具軌跡進行最佳化。

2.根據權利要求1所述的一種五軸數控加工奇異區域刀位點最佳化方法,其特徵在於:所述的極軸在刀軸終到向量的鄰域內,所述刀軸最佳化後的向量為極軸向量。

3.根據權利要求1所述的一種五軸數控加工奇異區域刀位點最佳化方法,其特徵在於:所述的極軸在刀軸終到向量的鄰域外,所述刀軸最佳化後的向量採用以下步驟計算確認:

(a)進行刀軸最佳化分析,確認刀軸起始向量、待最佳化向量、最佳化目標向量、極軸向量以及刀軸向量偏擺容差Δα;

(b)對奇異區域的刀具軌跡在刀軸終到向量的鄰域內建立刀軸最佳化數學模型,根據建立的刀軸最佳化數學模型計算確認刀軸最佳化後的向量。

4.根據權利要求3所述的一種五軸數控加工奇異區域刀位點最佳化方法,其特徵在於:所述的步驟(a)中刀軸起始向量為現刀軸向量,待最佳化向量為刀軸終到向量,以前一刀軸向量作為最佳化目標向量,並以加工表面輪廓誤差為依據確定刀軸向量偏擺容差Δα。

5.根據權利要求4所述的一種五軸數控加工奇異區域刀位點最佳化方法,其特徵在於:所述的刀軸向量偏擺容差Δα根據用戶需要設定為小於0.05度以內的數值。

6.根據權利要求3-5任一項所述的一種五軸數控加工奇異區域刀位點最佳化方法,其特徵在於:所述的步驟(b)中刀軸終到向量的鄰域為以待最佳化向量作為中心線、以待最佳化向量與極軸向量的交點作為原點、以刀軸向量偏擺容差Δα為半頂角的錐形空間。

7.根據權利要求6所述的一種五軸數控加工奇異區域刀位點最佳化方法,其特徵在於:所述的步驟(b)中在刀軸終到向量的鄰域內建立刀軸最佳化數學模型,進一步包括:

(b.1)過極軸作兩個平面與錐形空間相切,所形成的切線向量分別為V和V;

(b.2)確定待最佳化向量與切線V和V在以極軸為法向量的平面上投影的夾角分別為Δγ和-Δγ;

(b.3)確定待最佳化向量與最佳化目標向量在以極軸為法向量的平面上投影的夾角θ;

(b.4)比較Δγ與θ、-Δγ與θ,確認刀軸最佳化後的向量。

8.根據權利要求7所述的一種五軸數控加工奇異區域刀位點最佳化方法,其特徵在於:所述的步驟(b.4)中比較Δγ與θ、-Δγ與θ以確定刀軸最佳化後的向量進一步包括以下四種情況:

(b4.1)θ<-Δγ,則刀軸最佳化後的向量為V;

(b.4.2)θ>Δγ,則刀軸最佳化後的向量為V;

(b.4.3)0<θ<Δγ,則刀軸最佳化後的向量為:待最佳化向量V與最佳化目標向量所在平面及最佳化目標向量與極軸向量所在平面兩個平面的交線;

(b.4.4)-Δγ<θ<0,則刀軸最佳化後的向量為:待最佳化向量V與最佳化目標向量所在平面及最佳化目標向量與極軸向量所在平面兩個平面的交線。

實施方式

實施例1

首先,為了方便理解奇異區域存在的問題,建立奇異區域的幾何模型,如圖1所示。

圖1中,V1代表刀軸起始向量、V2代表刀軸終到向量,θ代表刀軸起始向量和刀軸終到向量在投影平面上的夾角,O代表原點,Vp代表極軸,以Vp作為軸線,以V1、V2向量為母線作錐形空間,投影到平面即為圓A。

當V1、V2與極軸Vp的夾角很小時,即使V1、V2之間的夾角很小,但它們在以極軸Vp為法向量的平面上的投影的夾角θ可能會很大,這就是導致即使同一曲面上擺角變化幅度很小,但工具機主軸運動時仍需要大幅擺動的根本原因。

其次,在理解了奇異區域存在的問題後,要減少工具機第一旋轉軸的運動量,必須對奇異區域的刀具軌跡進行最佳化,最佳化原理分為兩種情況:

第一種:當極軸在該最佳化鄰域內時,刀軸終到向量最佳化為極軸向量;

第二種:當極軸在該最佳化鄰域外時,刀軸終到向量最佳化為以圖2所示建立的刀軌最佳化數學模型計算所得的最佳化後的向量。

不論何種情況,建立鄰域都是必須進行的。確認刀軸起始向量、待最佳化向量、最佳化目標向量、極軸向量以及刀軸向量偏擺容差Δα:刀軸起始向量為現刀軸向量,待最佳化向量為刀軸終到向量,以前一刀軸向量作為最佳化目標向量,並以加工表面輪廓誤差為依據確定刀軸向量偏擺容差Δα(Δα由用戶根據需要設定,一般不大於0.05度)。所述刀軸終到向量的鄰域為以待最佳化向量作為中心線、以待最佳化向量與極軸向量的交點作為原點、以刀軸向量偏擺容差Δα為半頂角的錐形空間。

建立好刀軸終到向量的鄰域後,再根據上述兩種情況進行判斷採用何種最佳化方法。

實施例2

與實施例1的區別僅在於:當極軸在刀軸終到向量的鄰域外時,建立如圖2所示的刀軌最佳化數學模型。

圖2中,以待最佳化向量V2為中心線,以原點O為頂點,以容差Δα為半頂角作錐形空間,該錐形空間所有母線與向量V2的夾角均為Δα。過極軸Vp做兩個平面與圓錐面相切,所形成的切線向量分別用向量V和V表示。

向量V和V在極軸Vp為法向量的平面上投影的夾角分別為Δγ和-Δγ。經過待最佳化向量V2與V和V分別作兩個平面p'和p",以前一刀軸向量作為現刀軸的最佳化目標向量,求最佳化目標向量與待最佳化向量V2在極軸Vp為法向量的平面上投影的夾角θ。

假定Vy為刀軸最佳化後的向量,通過幾何判斷,可分為四種情況:

Case1:θ<-Δγ則Vy=V;

Case2:θ>Δγ則Vy=V;

Case3:0<θ<Δγ則Vy為p"與最佳化目標向量與極軸所在平面的交線;

Case4:-Δγ<θ<0則Vy為p'與最佳化目標向量與極軸所在平面的交線。

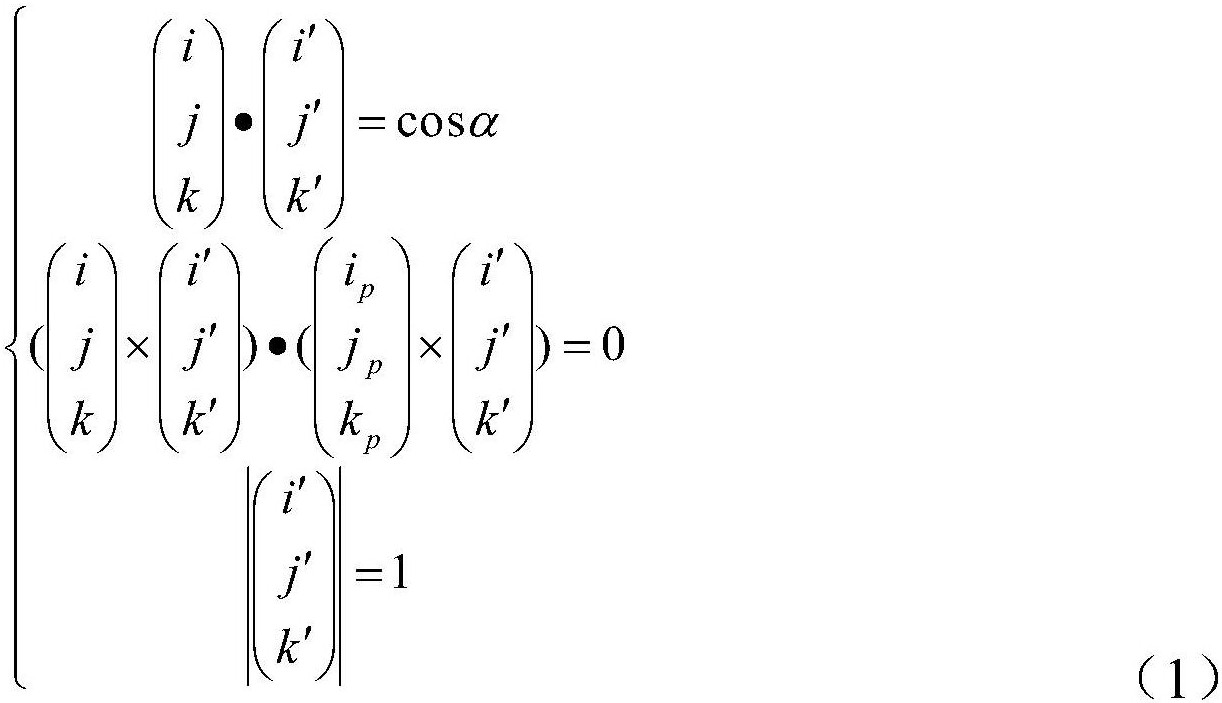

實施例3

實施例1與實施例2是兩種不同情況下刀軸終到向量的最佳化方法,特別是實施例2中的最佳化方法,由於用數學表達式求V和V相對複雜,為了更好的實現《一種五軸數控加工奇異區域刀位點最佳化方法》,申請人將其轉化為數學表達式進一步公開。

已知:最佳化目標向量v1=(i1j1k1),待最佳化向量v=(ijk),極軸向量vp=(ipjpkp),容差Δα。

求:最佳化後刀軸向量vy=(i'j'k'),使得最佳化後刀軸向量與待最佳化向量之間的夾角(vpv)<Δα,且與目標最佳化向量在以極軸向量為法向量的平面上投影的夾角|Ang(vyv1vp)|最小。

通過上述分析,可將刀軌最佳化數學模型簡化為三元二次方程組:

通過式(1),可解得兩個向量解,即V和V。

Δγ和-Δγ分別為待最佳化向量與切線V和V在以極軸為法向量的平面上投影的夾角;

θ為待最佳化向量與最佳化目標向量在以極軸為法向量的平面上投影的夾角;

Δγ與θ的計算方法行業內工程技術人員利用基礎的空間幾何知識即可求出,為教科書中的基本知識,其也不是《一種五軸數控加工奇異區域刀位點最佳化方法》保護重點,故此處不再贅述。

實施例4

該實施例是根據奇異區域數學模型,可將刀軌最佳化的方法分解如圖3所示,分為以下7個步驟運行。

步驟1:確認刀軸起始向量、待最佳化向量、最佳化目標向量、極軸向量以及刀軸向量偏擺容差。

步驟2:建立刀軸終到向量的鄰域,刀軸起始向量為現刀軸向量,待最佳化向量為刀軸終到向量,以前一刀軸向量作為最佳化目標向量,並以加工表面輪廓誤差為依據確定刀軸向量偏擺容差Δα。所述刀軸終到向量的鄰域為以待最佳化向量作為中心線、以待最佳化向量與極軸向量的交點作為原點、以刀軸向量偏擺容差Δα為半頂角的錐形空間。

步驟3:判斷極軸是否在刀軸終到向量的鄰域內;

步驟3.1:極軸在刀軸終到向量的鄰域內,則刀軸最佳化後的向量為極軸向量,結束流程;

步驟3.2:極軸在刀軸終到向量的鄰域外,則繼續進行下一步操作。

步驟4:過極軸作兩個平面與錐形空間相切,所形成的切線向量分別為V-和V+。

步驟5:確定待最佳化向量與切線V-和V+在以極軸為法向量的平面上投影的夾角分別為Δγ和-Δγ。

步驟6:確定待最佳化向量與最佳化目標向量在以極軸為法向量的平面上投影的夾角θ。

步驟7:Δγ與θ、-Δγ與θ比較,分為以下四種情況:

步驟7.4.1:θ<-Δγ,則刀軸最佳化後的向量為V;

步驟7.4.2:θ>Δγ,則刀軸最佳化後的向量為V;

步驟7.4.3:0<θ<Δγ,則刀軸最佳化後的向量為:待最佳化向量V與最佳化目標向量所在平面及最佳化目標向量與極軸向量所在平面兩個平面的交線;

步驟7.4.4:-Δγ<θ<0,則刀軸最佳化後的向量為:待最佳化向量V與最佳化目標向量所在平面及最佳化目標向量與極軸向量所在平面兩個平面的交線。判定完後則運行結束。

《一種五軸數控加工奇異區域刀位點最佳化方法》保護的重點即:通過在刀軸終到向量的鄰域內對刀軸終到向量進行最佳化,使得刀軸起始向量與刀軸終到向量在以極軸為法向量上的平面上投影的夾角θ最小,即工具機第一旋轉軸的運動量最小。

實施例5

該實施例與上述實施例的區別僅在於:該終到向量的某一鄰域為:將錐形空間內擴展為六方體、八方體或多方體等空間,並在擴展後的空間中進行最佳化可同樣達到目的。

當給刀軸終到向量建立的鄰域不同時,其所建數學模型也會相應的不同,但其核心思想並未改變,均是通過在在刀軸終到向量的鄰域內對刀軸終到向量進行最佳化,因此,應當將簡單的修改鄰域空間構造視為該發明的等同替換。

榮譽表彰

2020年7月14日,《一種五軸數控加工奇異區域刀位點最佳化方法》獲得第二十一屆中國專利獎優秀獎。