性質套用

聚丙烯酸酯易溶於

丙酮、

乙酸乙酯、苯及

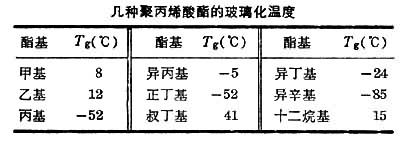

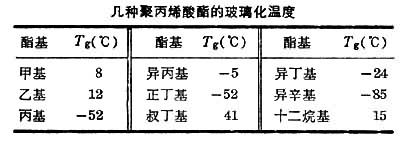

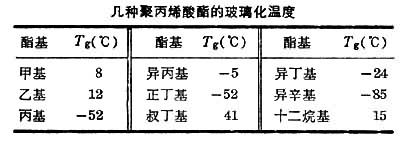

二氯乙烷,而不溶於水。由於其高分子鏈的柔順性,它們的玻璃化溫度(

Tg)較低,並隨酯基的碳原子數及其支化情況而異,當碳原子數為8時最低。在相同碳原子數的

酯基中,支化者玻璃化溫度較高(見表)。

聚丙烯酸酯能形成光澤好而耐水的膜,粘合牢固,不易剝落,在室溫下柔韌而有彈性,耐候性好,但抗拉強度不高。可做高級

裝飾塗料。

玻璃化溫度

玻璃化溫度聚丙烯酸酯有粘合性,可用作壓敏性

膠粘劑和熱敏性膠粘劑。由於它的耐老化性能好,粘結污染小,使用方便,其產量增加較快。在

紡織工業方面,聚丙烯酸酯可用於漿紗、印花和後整理,用它整理過的

紡織品,挺括美觀,手感好;它還可用作無紡布和植絨、植毛產品的

粘合劑。聚丙烯酸酯可用於鞣製

皮革,可增加皮革的光澤、防水性和彈性。

類型

最簡單的

丙烯酸酯是丙烯酸甲酯,可由丙烯酸與甲醇酯化,或由氰

乙醇與甲醇在濃硫酸作用下反應而得。它是具有異臭的液體,其沸點為80℃,

密度為0.950克/厘米

3(25℃)。

聚丙烯酸甲酯PMA在

室溫下是完全沒有粘性的物質,強韌,略具彈性,

硬度中等,能形成可撓性膜,其

斷裂伸長約為750%。

聚丙烯酸乙酯較聚丙烯酸甲酯柔軟,伸長率為1800%。聚丙烯酸丁酯就更柔軟,伸長率為2000%,並且在室溫下具有很大的粘合性。

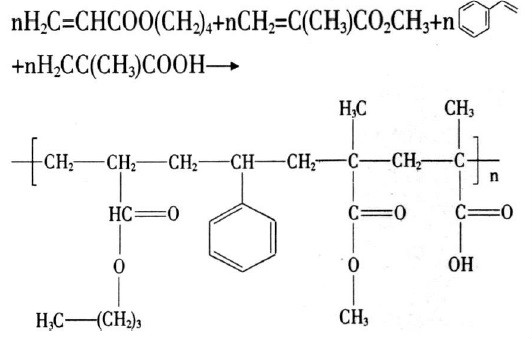

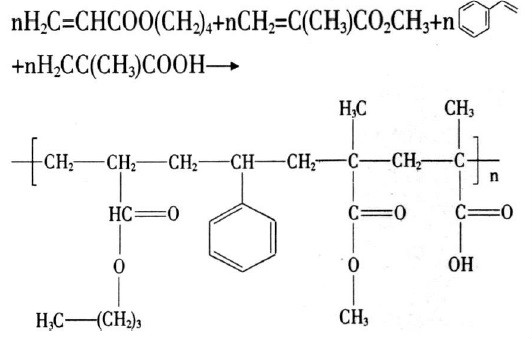

酯基有8個碳原子的聚丙烯酸-2-乙基己酯的粘合性又大很多。所以,用聚丙烯酸酯作膠粘劑時,多通過這些酯的

共聚合來綜合調節其彈性、粘合性和可撓性等。

α-氰代丙烯酸酯的-CN基的極性強,滲透性能又好,聚合後的粘合強度很高,是金屬、玻璃、皮革、木材等的良好膠粘劑。α-氰代丙烯酸酯膠粘劑是以單體狀態保存的膠粘劑,滴至粘合部位後很快就能聚合而粘合,稱為瞬間膠粘劑。

聚丙烯酸酯乳液的改性

以丙烯酸或丙烯酸酯類為主要原料合成的丙烯酸酯乳液具有優異的光穩定性和耐候性,良好的耐水、耐鹼、耐化學品性能和粘接性能,因此廣泛地用作膠粘劑、塗料成膜劑以及日用化工、化學電源、功能膜、醫用高分子、納米材料以及水處理等方面。但是丙烯酸酯乳液存在著低溫變脆、高溫變黏失強、易回黏等缺點,限制了它的套用範圍和使用價值。近年來,隨著聚合技術的不斷完善和發展,以及人們對環保產品的重視,丙烯酸酯乳液的改性受到了人們的廣泛關注。一般來說,主要從兩個方面對丙烯酸酯乳液進行改性:一是引入新的功能性單體;二是採用新的乳液聚合技術。

1. 有機矽改性

丙烯酸酯聚合物具有優良的成膜性、粘接性、保光性、耐候性、耐腐燭性和柔韌性。但其本身是熱塑性的,線性分子上又缺少交聯點,難以形成三維網狀交聯膠膜,因此其耐水性、耐沾污性差,低溫易變脆、高溫易發黏。而有機矽樹脂中的Si-O鍵能(450kJ/mol)遠大於C-C鍵能(351kJ/mol),內旋轉能壘低,分子摩爾體積大,表面能小,具有良好的耐紫外光、耐候性、耐沾污性和耐化學介質性等特性。用有機桂改性丙烯酸酯乳液,可以綜合二者的優點,改善丙稀酸酯乳液“熱黏冷脆”、耐候、耐水等性能,將其套用範圍擴大至膠粘劑、外牆塗料、皮革塗飾劑、織物整理劑和印花等領域。

有機矽改性聚丙稀酸酯分為物理改性和化學改性兩種方法。其中,用有機矽氧烷對丙烯酸酯類乳液進行物理改性的方法通常有兩種:一是有機矽氧烷單體作為粘附力促進劑和偶聯劑直接加入到丙烯酸酯類乳液中進行改性;二是先將有機矽氧烷製成有機乳液,再將它與丙烯酸酯類乳液冷拼共混進行改性。化學改性法是基於聚矽氧烷和聚丙烯酸酯之間的化學反應,從而將有機矽分子和聚丙烯酸酯有機結合的一種方法。通過化學改性,可改善聚矽氧烷和聚丙烯酸酯的相容性,抑制有機矽分子表面遷移使兩者分散均勻,從而達到改善聚丙烯酸酯共聚物乳液的物理力學性能的目的。根據有機矽材料的不同可以採用以下三種方法(1)含雙鍵的矽氧烷,特別是含雙鍵的矽氧烷低聚物與丙烯酸醋單體共聚,生成側鏈含有矽氧烷的梳形共聚物或主鏈含有矽氧烷的共聚物;(2)帶羥基的矽氧烷與含羥基的丙烯酸酯通過縮合反應生成接枝共聚物;(3)含氫聚矽氧烷與丙烯酸酯在鉑催化劑的作用下進行聚合。

2.有機氟改性

氟是元素周期表中電負性最大的元素,具有最強的電負性、最低的極化率,而原子半徑僅次於氫。氟原子取代C-H鍵上的H,形成的C-F鍵極短,而鍵能高達460kJ/mol。含氟丙烯酸酯聚合物中的全氟基團位於聚合物的側鏈上,在成膜的過程中,含氟丙烯酸酯聚合物中全氟烷基會富積到聚合物與空氣的界面,並向空氣中伸展,由於全氟側鏈趨向朝外,對主鏈以及內部分子形成“禁止保護”。其次,氟原子半徑比氫原子略大,但比其他元素的原子半徑小,能把碳碳主鏈嚴密地包住,使得含氟丙烯酸酯類聚合物物理性能穩定,耐久性以及抗化學藥品性好。因此,在聚丙烯酸酯高分子鏈上引入全氟烷基,可以得到防水、防污、防油、具有良好的成膜性、柔韌性和粘接性能的含氟丙烯酸酯聚合物。

3.聚氨酯改性

聚氨酯具有耐低溫、柔韌性好及粘接強度高等優點,但是水性聚氨酯膠膜耐候性、耐水性差,力學強度不及丙烯酸酯乳液。將水性丙烯酸酯和聚氨酯複合,能夠克服各自的缺點,使膠膜性能得到明顯地改善,且成本較低,具有較好的套用前景。聚氨酯改性丙烯酸酯乳液主要有以下四種途徑: (I)聚氨酯乳液與丙烯酸酯乳液物理共混;(2)合成帶雙鍵的不飽和氨基甲酸酯單體和丙烯酸酯共聚;(3)用聚氨酯乳液作種子進行乳液聚合;(4)先製得溶劑型聚氨酯丙烯酸酯,再蒸除溶劑,中和,乳化得到複合乳液。

4.環氧樹脂改性

環氧改性丙烯酸酯是在乳液環氧樹脂分子鏈的兩端引入丙烯基不飽和雙鍵,然後與其他單體共聚,得到的乳液既具有環氧樹脂的高模量、高強度、耐化學品和優良的防腐燭性,又具有丙烯酸酯的光澤度、豐滿度和耐候性好等特點,且價格低廉,適用於裝飾性要求特別高的場合,如塑膠表面塗裝、加工過程(如表面處理、電鍍、燙金、鍍膜等)的需要。環氧丙烯酸酯乳液的合成反應是自由基聚合機理環氧樹脂雖然沒有不飽和雙鍵,但含有醚鍵,其鄰位碳原子上的α-H相對比較活撥,在引發劑自由基的作用下可形成自由不飽和單體接枝聚合反應,製得環氧丙烯酸樹脂,其聚合反應的最終產物為未接枝的環氧樹脂、接枝聚合的環氧樹脂和丙烯酸酯共聚物的混合物。

丙烯酸酯類共聚乳液的合成反應與方法

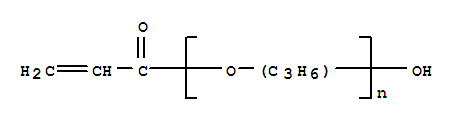

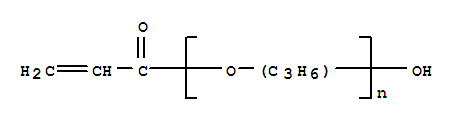

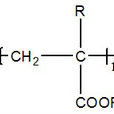

丙烯酸酯類共聚乳液的合成反應一般可表示為:

丙烯酸酯乳液合成裝置主要由反應器(水浴加熱)、攪拌器、加熱裝置、回流裝置、滴加裝置和溫控器等組成。一般來說, 反應過程是先將單體、引發劑、乳化劑等混在一起進行預乳化, 然後把預乳化混合液分成2份, 較少一份直接加入反應器中, 待溫度達到75 ~ 78 ℃, 並出現藍色螢光後, 逐漸滴加另一份混合物。滴完後保溫, 調pH值, 出料。具體的合成方法及工藝主要有以下3種。

1.半連續法

先將所有的水、乳化劑、引發劑、助劑等全部投入反應器中, 攪拌、升溫;將所有單體混合後置於滴定裝置中, 當反應器中溫度升高到聚合溫度75 ~ 78 ℃, 並出現藍色螢光時, 向反應器中均勻的滴加混合單體;通常在所有單體滴加完畢後, 把溫度升高至85 ~ 90 ℃, 並保溫1 h左右, 此時的單體轉化率>98%, 降溫至40 ~ 50 ℃左右, 加入氨水調節pH值至8 ~ 9, 即可出料。

2.種子聚合法

先將所有水、乳化劑、助劑和少量單體投入反應器中作為初始加料, 攪拌, 升溫至聚合溫度75~ 78 ℃;加入少量引發劑引發聚合反應, 待反應基本完成後, 再分別均勻滴加單體和引發劑;滴完後, 升溫至85 ~ 90 ℃, 保溫反應至轉化率>98%,降溫至40 ~ 50 ℃左右, 調節pH值至8 ~ 9, 即可出料。

3.預乳化法

將水總用量的4 /5、乳化劑、引發劑、助劑和全部單體投入容器中, 在室溫下快速攪拌乳化30 min;然後將1/3的預乳化液和1 /5的水投入反應器中攪拌;升溫至聚合溫度, 反應0.5 ~ 1 h後滴加餘下的預乳化液, 在3 h內滴完;保溫反應至轉化率>98%, 降溫, 調節pH值, 即可出料。

上述方法中, 方法一工藝簡單, 但反應不易控制, 後期聚合反應速率較低, 聚合反應穩定性和聚合物乳液的存放穩定性均較差, 所以這種工藝採用較少。方法二和方法三工藝稍複雜, 但這兩種方法的聚合穩定性和聚合物乳液的儲存穩定性都很好, 所以根據對聚合物乳液性能的要求, 可以選擇這2 種聚合工藝。當然, 在乳液聚合的實際操作中還可以使用一些其他聚合工藝, 但基本上都是從這3種聚合工藝改進而來。

玻璃化溫度

玻璃化溫度

玻璃化溫度

玻璃化溫度