封裝工藝 清潔PCB 清洗後的 PCB 板仍有油污或氧化層等不潔部分用皮擦試幫定位或測試針位對擦拭的 PCB 板要用毛刷刷乾淨或吹淨方可流入下 一工序。對於防靜電嚴的產品要用離子吹塵機。清潔的目的的為了把 PCB 板邦線焊盤上的灰塵和油污等清除乾淨以提高邦定 的品質。

滴粘接膠 滴粘接膠的目的是為了防止產品在傳遞和邦線過程中 DIE 脫落 在 COB 工序中通常採用針式轉移和壓力注射法 針式轉移法:用針從容器里取一小滴粘劑點塗在 PCB 上,這是一種非常迅速的點膠方法 壓力注射法:將膠裝入注射器內,施加一定的氣壓將膠擠出來,膠點的大小由注射器噴口口徑的大小及加壓時間和壓力大小 決定與與粘度有關。此工藝一般用在滴粘機或DIE BOND自動設備上 膠滴的尺寸與高度取決於晶片(DIE)的類型,尺寸,與PAD位的距離,重量而定。尺寸和重量大的晶片膠滴量大一些,也不 宜過大以保證足夠的粘度為準,同時粘接膠不能污染邦線焊盤。如要一定說是有什麼標準的話,那也只能按不同的產品來定。 硬把什麼不能超過晶片的 1/3 高度不能露膠多少作為標準的話,實沒有這個必要。

晶片貼上 晶片貼上也叫 DIE BOND(固晶)粘 DIE 邦 DIE 邦 IC 等各公司叫法不一。在晶片貼上中,要求真空吸筆(吸咀)材質硬度要 小(也些公司採用棉簽貼上)。吸咀直徑視晶片大小而定,咀尖必須平整以免刮傷 DIE 表面。在貼上時須檢查 DIE 與 PCB 型號,貼上方向是否正確,DIE 巾到 PCB 必須做到“平穩正”“平”就是指 DIE 與 PCB 平行貼緊無虛位“穩”是批 DIE 與 PCB 在整個流程中不易脫落“正”是指 DIE 與 PCB 預留位正貼,不可偏扭。一定要注意晶片(DIE)方向不得有貼反向之現象。

邦線(引線鍵合) 邦線(引線鍵合)Wire Bond 邦定 連線叫法不一這裡以邦定為例 邦定依 BONDING 圖所定位置把各邦線的兩個焊點連線起來,使其達到電氣與機械連線。邦定的 PCB 做邦定拉力測試時要求其 拉力符合公司所訂標準(參考 1.0 線大於或等於 3.5G 1.25 線大於或等於 4.5G)鋁線焊點形狀為橢圓形,金線焊點形狀為球 形。 邦定熔點的標準 鋁線: 線尾大於或等於 0.3 倍線徑小於或等於 1.5 倍線徑 焊點的長度 大於或等於 1.5 倍線徑 小於或等於 5.0 倍線徑 焊點的寬度 大於或等於 1.2 倍線徑 小於或等於 3.0 倍線徑 線弧的高度等於圓劃的拋物線高度(不宜太高不宜太低具體依產品而定) 金線: 焊球一般線上徑的 2.6—2.7 倍左右 在邦線過程中應輕拿輕放,對點要準確,操任人員套用顯微鏡觀察邦線過程,看有無斷線,卷線,偏位,冷熱焊,起鋁等到 不良現象,如有則立即通知管理工或技術人員。在正式生產之前一定得有專人首檢,檢查其有無邦錯,少邦,漏邦拉力等現 象。每隔 2 個小時應有專人核查其正確性。

封膠 封膠主要是對測試 OK 之 PCB 板進行點黑膠。 在點膠時要注意黑膠應完全蓋住 PCB 太陽圈及邦定晶片 鋁線, 不可有露絲現象, 黑膠也不可封出太陽圈以外及別的地方有黑膠, 如有漏膠套用布條即時擦拭掉。 在整個滴膠過程中針咀或毛簽都不可碰到 DIE 及邦定好的線。烘乾後的黑膠表面不得有氣孔,及黑膠未固化現象。黑膠高度不超過 1.8MM 為宜,特別要求的應小於 1.5MM 點膠時預熱板溫度及烘乾溫度都應嚴格控制。振其 BE-08 黑膠 FR4PCB 板為例: ( 預熱溫度 120±15 度時間為 1.5—3.0 分鐘烘乾溫度為 140±15 度時間為 40—60 分鐘)封膠方法通常也採用針式轉移法和壓力注射法。有些公司也用滴膠機,但其成本較 高效率低下。通常都採用棉簽和針筒滴膠,但對操作人員要有熟練的操作能力及嚴格的工藝要求。如果碰壞晶片再返修就會 非常困難。所以此工序管理人員和工程人員必須嚴格管控。

測試 因在邦定過程中會有一些如斷線,卷線,假焊等不良現象而導致晶片故障,所以晶片級封裝都要進行性能檢測。

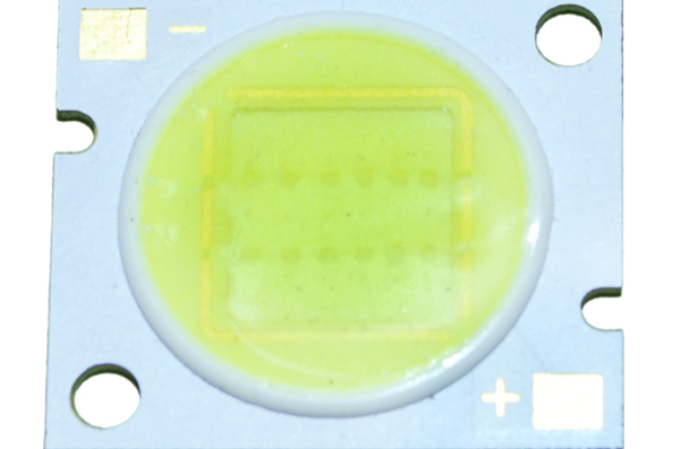

套用範圍 COB面光源光線柔和,亮度高,主要套用於室內照明領域,如LED球泡燈、LED射燈、LED筒燈、LED天花燈、LED軌道燈等LED照明燈具。

COB射燈  COB射燈

COB射燈