1 RH的歷史與發展

真空技術在

煉鋼上開始套用起始於1952年,當時人們在生產含矽量在2%左右的矽鋼時在澆注過程中經常出現冒渣現象,經過各種試驗,終於發現鋼水中的氫和氮是產生冒渣無法澆注或軋制後產生廢品的主要原因,隨之各種真空精煉技術開始出現,如真空鑄錠法、鋼包滴流脫氣法、鋼包脫氣法等,從而開創了工業規模的鋼水真空處理方法,特別是蒸汽噴射泵的出現,更是加速了真空煉鋼技術的發展。

隨著真空煉鋼技術的開發與發展,最終RH和VD因為處理時間短、成本低、可以大量處理鋼水等優點而成為真空煉鋼技術的主流,70年代開始隨著全連鑄車間的出現,RH因為採用鋼水在真空槽環流的技術從而達到處理時間短、效率高、能夠與轉爐連鑄匹配的優點而被轉爐工序大量採用。

RH從開始出現到現在40多年來,有多項關鍵性技術的出現,從而加速了RH精煉技術的發展。表1為40多年來RH技術的發展情況。

表1 RH技術發展情況

內容

| 技術發展情況

| 效果

|

耐火材料

| 1965年採用鎂鉻磚砌築內襯

| 提高壽命

|

RH-OB

| 1972年室蘭廠出現直空槽吹氧技術

| 可以脫碳

|

輕處理技術

| 1977年大分廠開發了輕處理技術

| 大幅度降低成本

|

化學升溫

| 1978年出現化學升溫,RH可以調節溫度

| 滿足連鑄要求

|

增大驅動

氣體流量

| 1978年實現浸澤管兩段吹氬技術

| 增加環流速度

|

自動化技術

| 1980年大分廠實現全自動化操作

| 節省人力、減少錯誤

|

RH-KTB

| 1986年川崎廠用頂槍吹氧

| 解決真空槽結冷鋼問題

|

真空槽

| 九十年代德國MEVAC把真空槽改成整體式及焊接的浸澤管

| 提高耐材壽命

|

RH-MFB

| 1992年廣鈿廠開發RH多功能噴嘴

| 頂槍技術更加完善

|

2RH系統概述

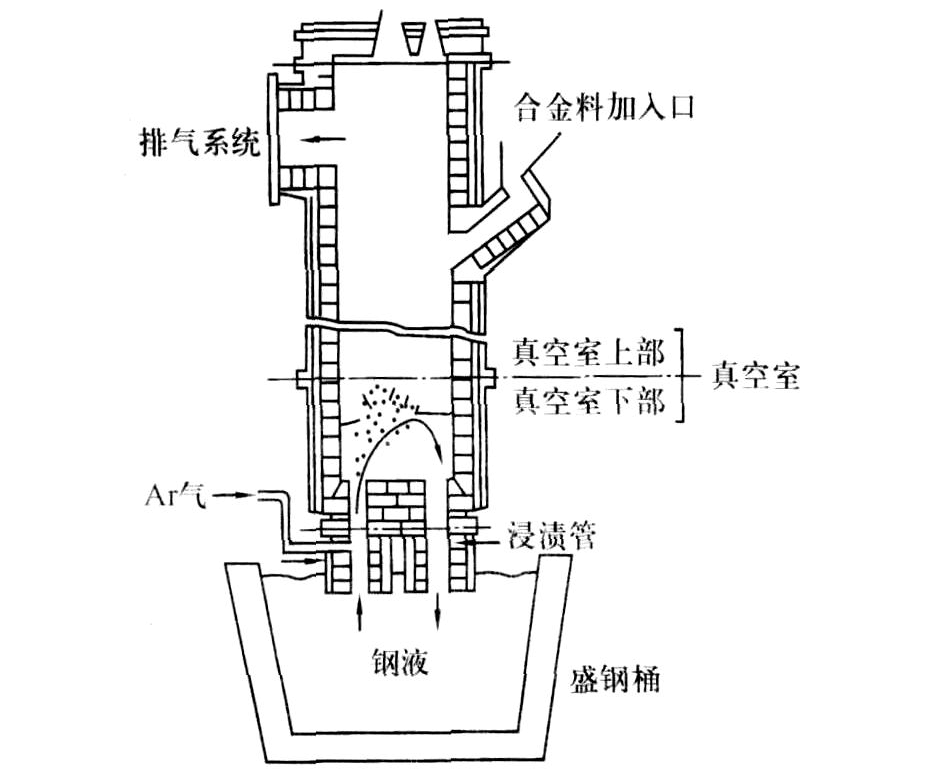

RH系統設備是一種用於生產優質鋼的鋼水二次精煉工藝裝備。整個鋼水冶金反應是在砌有耐火襯的真空槽內進行的。真空槽的下部是兩個帶耐火襯的浸漬管,上部裝有熱彎管。被抽氣體由熱彎管經氣體冷卻器至真空泵系統排到廠房外。

鋼水處理前,先將浸漬管浸入待處理的鋼包鋼水中。當真空槽抽真空時,鋼水表面的大氣壓力迫使鋼水從浸漬管流入真空槽內(真空槽內大約0.67mbar時可使鋼水上升1.48m高度)。與真空槽連通的兩個浸漬管,一個為上升管,一個為下降管。由於上升管不斷向鋼液吹入氬氣,相對沒有吹氬的下降管產生了一個較高的靜壓差,使鋼水從上升管進入並通過真空槽下部流向下降管,如此不斷循環反覆。在真空狀態下,流經真空槽鋼水中的氬氣、氫氣、一氧化碳等氣體在鋼液循環過程中被抽走。同時,進入真空槽內的鋼水還進行一系列的冶金反應,比如碳氧反應等;如此循環脫氣精煉使鋼液得到淨化。

經RH處理的鋼水優點明顯:合金基本不與爐渣反應,合金直接加入鋼水之中,收得率高;鋼水能快速均勻混合;合金成分可控制在狹窄的範圍之內;氣體含量低,夾雜物少,鋼水純淨度高;還可以用頂槍進行化學升溫的溫度調整,為連鑄機提供流動性好、純淨度高、符合澆鑄溫度的鋼水,以利於連鑄生產的多爐連澆。

3真空泵工作原理

在工業煉鋼生產中,現經常採用的抽真空設備主要有羅茨泵、水環泵和蒸汽噴射泵,其中以水環泵和蒸汽噴射泵最為常見。

1)水環泵工作原理

水環泵中帶有葉片的轉了被偏心的與泵的殼體相配合,在泵體中裝有適量的水作為工作液。當葉輪順時針方向旋轉時,水被葉輪拋向四周,由於離心力的作用,水形成了一個決定於泵腔形狀的近似於等厚度的封閉圓環。水環的下部分內表面恰好與葉輪輪轂相切,水環的上部內表面剛好與葉片頂端接觸(實際上葉片在水環內有一定的插入深度)。此時葉輪輪轂與水環之間形成一個月牙形空間,而這一空間又被葉輪分成和葉片數目相等的若干個小腔。如果以葉輪的下部0°為起點,那么葉輪在旋轉前180°時小腔的容積由小變大,且與端面上的吸氣口相通,此時氣體被吸入,當吸氣終了時小腔則與吸氣口隔絕;當葉輪繼續旋轉時,小腔由大變小,使氣體被壓縮;當小腔與排氣口相通時,氣體便被排出泵外。

2)蒸汽噴射泵工作原理

噴射泵是由工作噴嘴和擴壓器及混合室相聯而組成。工作噴嘴和擴壓器這兩個部件組成了一條斷面變化的特殊氣流管道。氣流通過噴嘴可將壓力能轉變為動能。工作蒸汽壓強和泵的出口壓強之間的壓力差,使工作蒸汽在管道中流動。

在這個特殊的管道中,蒸汽經過噴嘴的出口到擴壓器入口之間的這個區域(混合室),由於蒸汽流處於高速而出現一個負壓區。此處的負壓要比工作蒸汽壓強和反壓強低得多。此時,被抽氣體吸進混合室,工作蒸汽和被抽氣體相互混合併進行能量交換,把工作蒸汽由壓力能轉變來的動能傳給被抽氣體。

通常單級噴射器的壓縮比不超過12,由於真空處理的壓力為0.67mbar以下,需要的壓縮比在1520左右,單機泵無法滿足要求,實際上包括VD,VOD,RH設備上所用的噴射泵都有多極泵串聯逐級壓縮而組成的真空泵系統。在真空系統中一般兜有冷凝器,冷凝器的作用是將混合物中的可凝性蒸汽部分凝結排除,以減少下級噴射器的負荷。

3)特點及套用

水環泵中氣體壓縮是等溫的,故可抽除易燃、易爆的氣體,此外還可抽除含塵、含水的氣體,但其極限真空度較低,一般套用在蒸汽資源較少的廠家作為末級泵使用,如唐鋼。

蒸汽噴射泵具有抽氣能力大、抽氣速度快、對被抽氣體介質適用能力強、結構簡單無傳動部件、操作簡單等特點在冶金系統大量採用。如萊鋼特殊鋼廠二煉車間的VD採用4級蒸汽噴射泵,煉鋼廠的RH採用5級蒸汽噴射泵。

4RH處理模式及工藝流程

1)處理模式

RH處理根據鋼種要求不同,可分為輕處理模式、中間處理模式、深脫碳處理模式和特殊處理模式。

輕處理模式針對鋼種以低碳鋁鎮靜鋼為主,鋼種主要特點是含碳量較低(0.02%~0.06%)、低矽(≤0.03%),代表鋼種有SPHC,SS400等。處理特點是真空度要求較低,一般控制在6~7kPa左右;處理時間短,一般處理時間小於15min,環流氣體流量控制較低。對轉爐要求控制C,N,轉爐過來的鋼水可以是帶氧鋼或者脫氧鋼,對脫氧鋼要求碳基本符合要求。

中間處理模式與輕處理基本差不多,其要求鋼水碳成份一般在0.01%~0.03%,要求轉爐過來的鋼水必須是帶氧鋼(目的是脫碳)。對象鋼種為對H不敏感,但使用條件較為嚴格;不含Cr,Ni的耐候鋼;低等級管線鋼;強度級別不太高的管線鋼等。代表鋼種如DI材(易拉罐),X65,SM490等。

深脫碳處理模式針對鋼種為超低碳鋼,代表鋼種為IF鋼,也就是平常俗稱的汽車板鋼。其要求的鋼種碳含量小於100PPm,現在日本達到的水平為≤13ppm,我國寶鋼也基本達到這個水平,其對C,N,O,S都有非常嚴格的要求。工藝特點是要求真空度高,達到65Pa以下;要求轉爐鋼水為帶氧鋼,帶氧量控制在400~800ppm之間,碳含量小於0.05%,氮含量較低;處理時間長,脫碳時間大於15min,冶煉時間大於30min;對環流氣體的控制較為嚴格。

特殊處理主要是針對矽鋼為主的一種處理方式,其實質是對深脫碳處理後的鋼水進行Si,Al的合金化處理及鋼水純淨化的處理。

2)工藝簡介

待處理鋼水包由行車吊運至RH鋼包台車上,鋼包台車開到真空槽下部的處理位置。並進行鋼水液面高度人工判定。

根據人工判定鋼水液面高度,鋼包被液壓缸頂升(或將真空槽放下),使真空槽的浸漬管浸入鋼水到預定的深度。同時,上升浸漬管以預定的流速噴吹氬氣。隨著浸漬管完全浸入鋼液,真空泵啟動。

各級真空泵根據預先的抽氣曲線進行工作。

進行測溫、取樣、定氧操作。

真空脫氫處理,將在規定時間及規定低壓條件下持續進行循環脫氣操作以達到氫含量的目標值。

真空脫碳處理(低碳或超低碳等級鋼水),循環脫氣將持續一定時間以獲得碳含量的目標值。在脫碳過程中,鋼水中的碳和氧反應形成一氧化碳通過真空泵排出。如鋼中氧含量不夠,可通過頂槍吹氧提供氧氣。脫碳結束時,鋼水通過加鋁進行脫氧。

鋼水脫氧後,合金料通過真空料斗加入真空槽。

對鋼水進行測溫、定氧和確定化學成份。

鋼水處理完畢時,真空泵系統依次關閉,真空槽復壓,重新處於大氣壓狀態。

處理完畢後,鋼包下降。

上升浸漬管自動改吹氬為吹氮。

鋼包台車開出,行車把鋼包吊運至連鑄大包迴轉台進行澆注。

(來源:制鋼參考網)