前言

本標準按照GB/T 1.1—2009給出的規則起草。

本標準修改採用ASTM A148/-1998《結構用高強度

鑄鋼》和ISO 9477:1992《一般工程與結構用高強度鑄鋼》部分條款。

本標準代替GB/T14408-1993《一般工程與結構用低合金鑄鋼件》。與原GB/T14408-1993相比,主要技術內容修改如下 :

——結構上做了大的調整,取消了原標準附錄A,原標準附錄A中部分條款內容移入標準正文,取消了原標準附錄中的A1詢價和定貨、A3化學成分報告單、A15檢驗檔案條款內容;

——增加了化學成分光譜分析法;

——降低各牌號是硫、磷控制量;

——向上增加了ZGD 1035-1240、ZGD 1240-1450兩個牌號;

——做為可選項,增加了對衝擊吸收功的要求;

——增加了9個引用標準;

——對部分術語進行了規範化如“機械性能”改為“力學性能”。

——本標準由全國鑄造標準化技術委員會(SAC/TC 54)提出並歸口;

一般工程結構用低合金鑄鋼件

套用範圍

1 範圍

本標準規定了一般工程與結構用低合金鋼鑄件的牌號、技術要求、試驗方法、檢驗規則、標誌、包裝、儲運等技術條件。

本標準適用於一般工程與結構用低合金鋼鑄件。

引用檔案

2 規範性引用檔案

下列檔案對於本檔案的套用是必不可少的。凡是注日期的引用檔案,僅所注日期的版本適用於本檔案。凡是不注日期的引用檔案,其最新版本(包括所有的修改單)適用於本檔案。

GB/T 5613鑄鋼牌號表示方法

GB/T 8170數值修約規則

GB/T 16923鋼件的正火與退火

GB/T 16924鋼件的淬火與回火

GB/T 222鋼的成品化學成分允許偏差

GB/T 20066鋼和鐵 化學成分用試樣的取樣和制樣方法

GB/T 5678鑄造合金光譜分析取樣方法

GB/T 223.2鋼鐵及合金中硫量的測定

GB/T 223.3鋼鐵及合金化學分析方法二安替比林甲烷磷鉬酸重量法測定磷量

GB/T 223.60鋼鐵及合金化學分析方法高氯酸脫水重量法測定矽含量

GB/T 223.69鋼鐵及合金化 碳含量的測定管式爐內燃燒後氣體容量法

GB/T 4336碳素鋼和中低合金鋼火花源原子發射光譜分析方法(常規法)

GB/T 228金屬材料 室溫拉伸試驗方法

GB/T 229金屬材料 夏比擺錘衝擊試驗方法

GB/T 231.1金屬材料 布氏硬度試驗第1部分:試驗方法

GB/T 4338金屬材料 高溫拉伸試驗方法

GB/T 5677鑄鋼件 射線照相檢測

GB/T 7233鑄鋼件 超聲檢測

GB/T 9444鑄鋼件磁粉檢測

GB/T 9443鑄鋼件滲透檢測

GB/T 11351鑄件重量公差

GB/T 6414鑄件 尺寸公差與機械加工餘量

GB/T 6060.1表面粗糙度比較樣塊 鑄造表面

對應牌號

3 牌號

本標準所用低合金鑄鋼牌號共包含10種,按GB/T 5613的規定分為:

ZGD270-480;ZGD290-510;ZGD345-570;ZGD410-620;ZGD535-720;

ZGD650-830;ZGD730-910;ZGD840-1030;ZGD1030-1240;ZGD1240-1450。

技術要求

4.1 化學成分

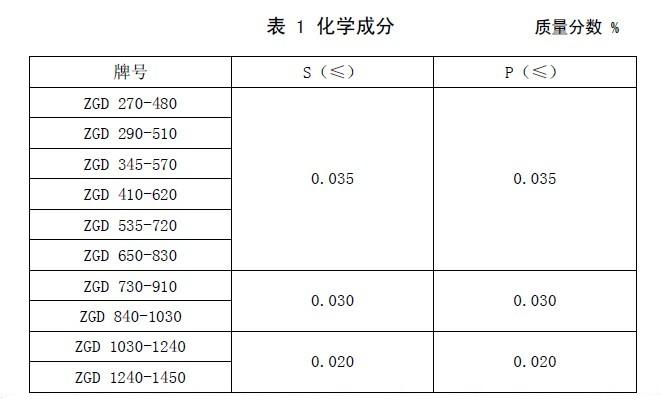

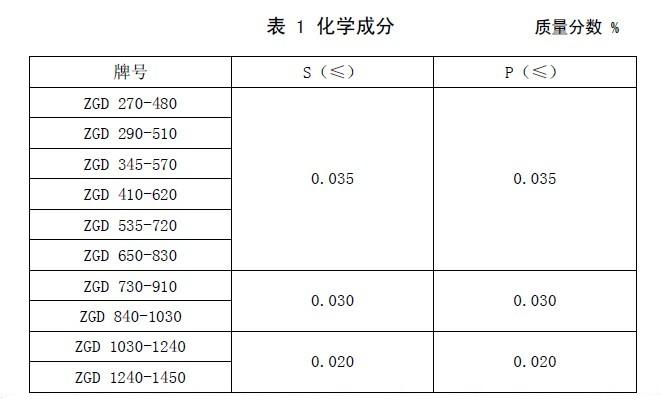

4.1.1 各牌號化學成分中的硫、磷含量應符合表1規定。

4.1.2 除另有規定外,各牌號化學成分由供方確定。除硫、磷外,其它元素不作為驗收依據。

4.1.3 如需方對其它元素有要求時,元素種類、含量及殘餘總量,由供需雙方共同商定。

4.2 力學性能

4.2.1 各牌號的力學性能應符合表2規定。

4.2.2 如需方無要求,其中斷面收縮率和衝擊吸收功,由供方選擇其一。

4.3 硬度

金屬布氏硬度(或洛氏硬度)的數值及其範圍、試驗的測量部位由供需雙方商定。布氏硬度試驗按GB/T 231執行。

4.4 製造

除另有規定外,熔煉方法和鑄造方法由供方決定。

4.5 焊補

4.5.1 供方可對鑄件缺陷進行焊補,焊補條件由供方確定。如需方對焊補有要求時應與供方協商。

4.5.2 較大缺陷焊補應事先徵得需方同意。

4.5.2.1 鑄件的重要部位,為焊補而準備的坡口深度超過壁厚的20%或25mm,則認為是較大缺陷焊補。

4.5.2.2 較大缺陷焊補應有焊補位置和範圍等記錄,應進行消除應力熱處理,並按該件探傷標準進行檢測,確認焊補合格。

4.6 矯正

鑄件產生的變形可以通過矯正的方法消除。

4.7 熱處理

4.7.1 各牌號的鑄件均需進行熱處理。除另有規定外,熱處理工藝由供方決定。

4.7.2 常見的熱處理工藝有:退火;正火;正火+回火;淬火+回火。鑄件的熱處理按GB/T 16923、GB/T 16924的規定執行。

4.8 表面質量

4.8.1 鑄件表面粗糙度應按GB/T 6060.1的選定,並在圖樣或訂貨契約中註明。

4.8.2 鑄件應修整飛邊、毛剌,去除澆冒口。表面應清除粘砂和氧化皮。

4.9 缺陷

4.9.1 不允許有影響鑄件使用性能的缺陷存在。

4.9.2 鑄件加工面上允許存有在加工餘量範圍內的表面缺陷。

4.9.3 鑄件非加工面上及鑄件內部允許存的缺陷種類、範圍、數量、及缺陷修補技術條件由供需雙方商定。

4.9.4 當需方要求鑄件進行無損檢測時,檢測部位、方法和標準由供需雙方確定,並在圖樣或契約中註明。

4.10 幾何形狀與尺寸、尺寸公差與機械加工餘量

4.10.1 鑄件的幾何形狀與尺寸應符合訂貨圖樣、模樣或契約規定要求。

4.10.2 鑄件尺寸公差與機械加工餘量應符合GB/T 6414規定,或圖樣、契約要求。

5 試驗方法

5.1 化學成分分析

5.1.1 化學成分分析方法採用常規化學分析或光譜分析。化學分析或光譜分析用試塊應,在澆注過程中製取。

5.1.2 化學分析用試樣的取樣方法按GB/T 222的規定執行。

5.1.3 光譜分析按GB/T 4336的規定執行。

5.1.4 化學仲裁分析方法按GB/T 223的規定執行。

5.2

力學性能

5.2.1 試塊

5.2.1.1 力學性能用試塊,應在澆注中單獨鑄出或附鑄在鑄件上。當試塊附鑄在鑄件上時,附鑄的位置、方法、和力學性能由供需雙方協商。除另有規定外,試塊類型的選用由供方自行決定。

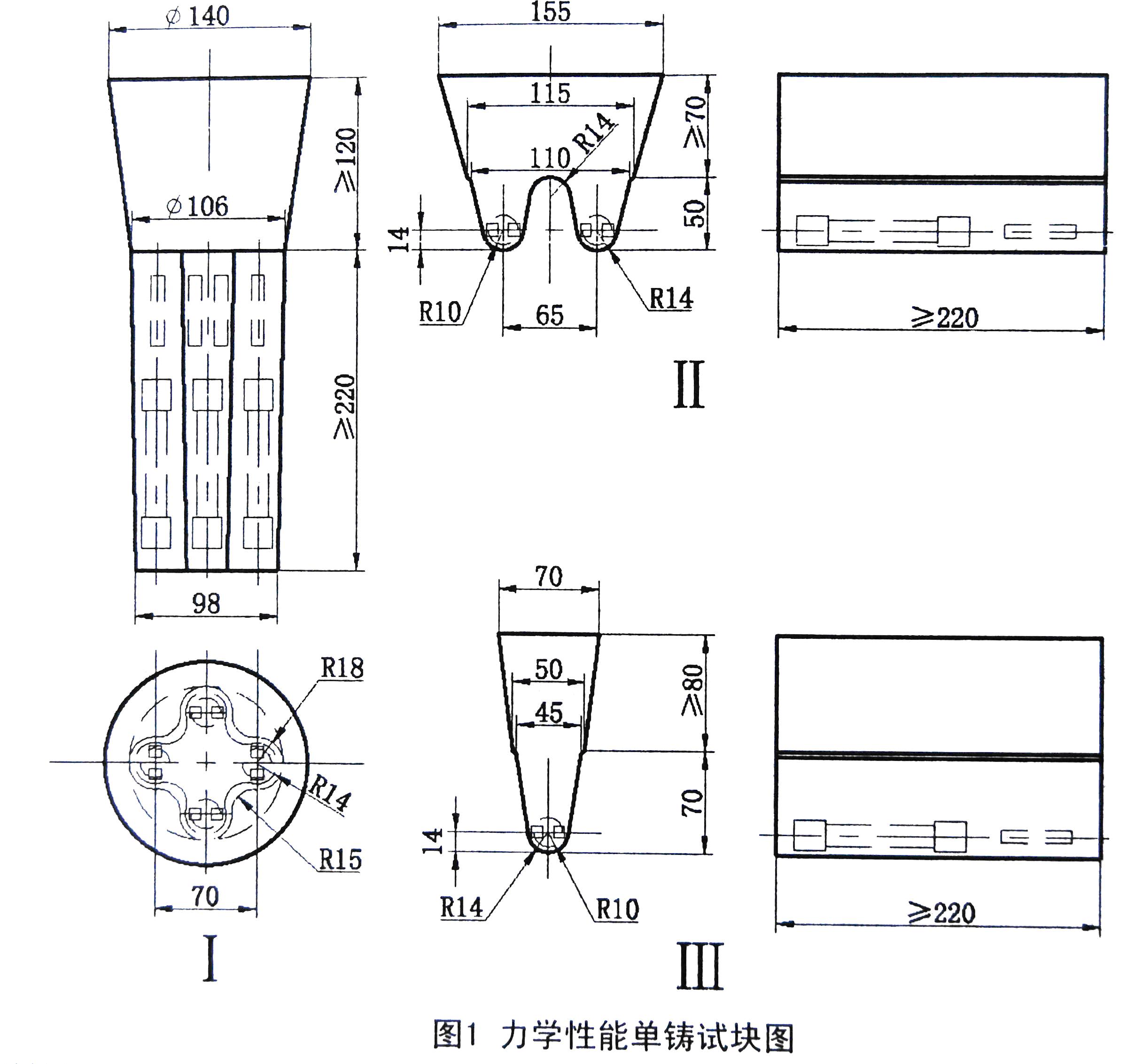

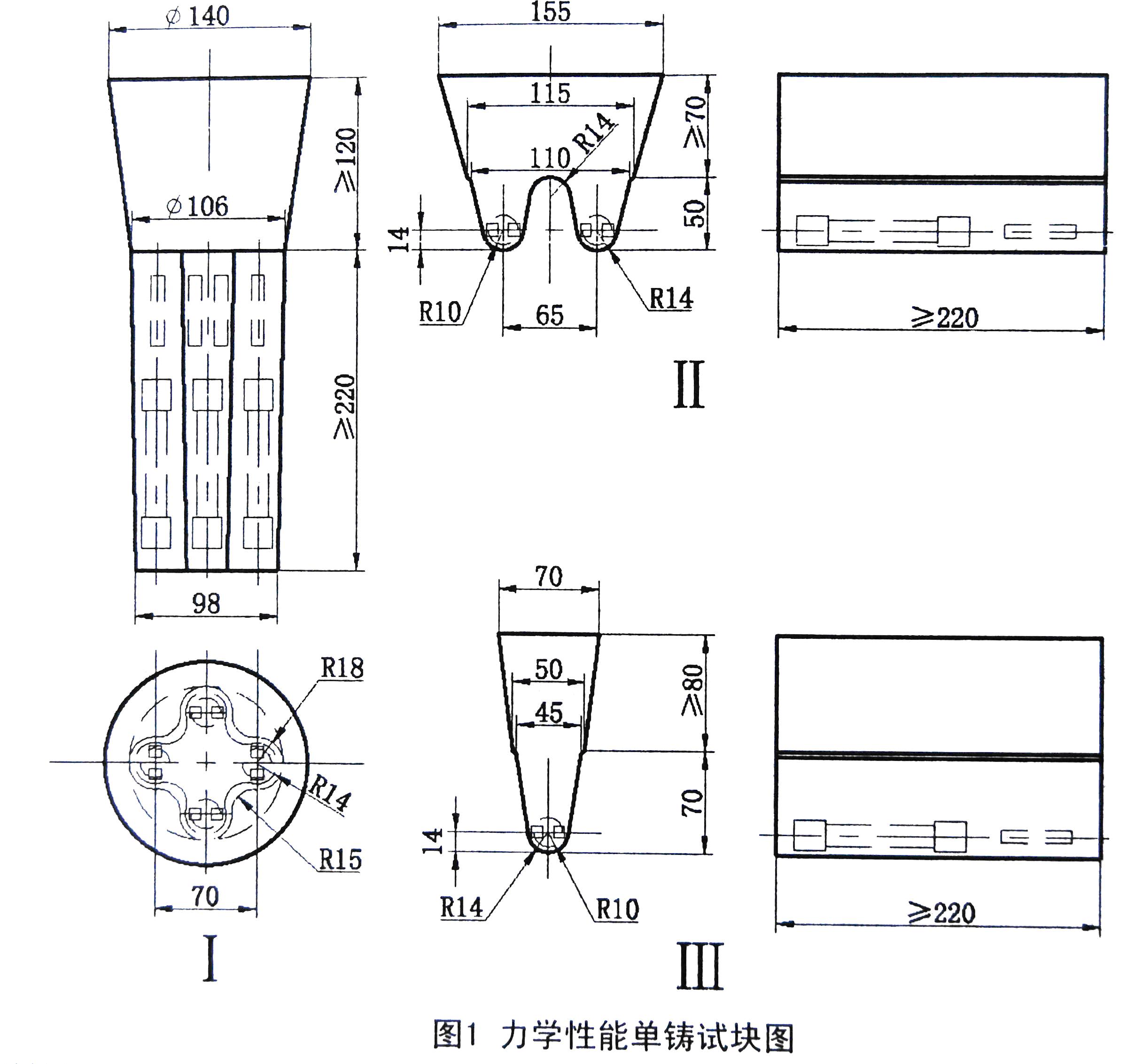

5.2.1.2 單鑄試塊的形狀、尺寸和試樣的切取位置應符合圖1的要求。

5.2.1.3 附鑄試塊的形狀、尺寸、和取樣位置由供需雙方商定。

5.2.1.4 除另有規定外,試塊與其所代表的鑄件用同爐方式進行熱處理,並做標記。

5.2.1.5 供方在鑄件熱處理之前,如需方或其代表要參加試驗並在鑄件上作標記,不應完全切掉附鑄試塊,熱處理後附鑄試塊也要作標記。

5.2.1.6 當備用試塊不足時,允許從鑄件本體上取樣,取樣部位及性能指標由供需雙方商定。

5.2.2 拉伸試驗

拉伸試驗按GB/T 228的規定執行。

5.2.3 衝擊試驗

衝擊試驗按GB/T 229的規定執行。

5.2.4 氏硬度試驗

布氏硬度試驗按GB 231.1的規定執行。

5.3 表面檢驗

5.3.1 鑄造表面粗糙度檢驗按GB/T 6060.1的規定執行。

5.3.2 鑄件幾何形狀和尺寸檢驗應選擇相應精度的檢測工具、量規、樣板等,也可用三座標測量儀或劃線檢查。

5.4 無損檢測

5.4.1 滲透檢測

鑄件滲透檢測按GB/T 9443的規定執行。

5.4.2 磁粉檢測

鑄件磁粉檢測按GB/T 9444的規定執行。

5.4.3 超聲檢測

鑄件超聲檢測按GB/T 7233的規定執行。

5.4.4 射線照相檢測

鑄件X或γ射線照相檢測按GB/T 5677的規定執行。

6 檢驗規則

6.1 檢驗程式

除另有規定外,鑄件的檢驗由供方質量部門執行。

6.2 檢驗地點

6.2.1 除供需雙方商定只能在需方作檢驗外,最終檢驗一般應在供方進行。

6.2.2 供方不具備必需的手段,或雙方對鑄件質量發生爭議時,檢驗可在獨立機構進行。

6.3 批量的劃分

6.3.1 按爐次分:鑄件由同一爐次鋼液澆注,作相同熱處理的為一批。

6.3.2 按數量或重量分:同一牌號在熔煉工藝穩定的條件下,幾個爐次澆注的並經相同工藝多爐次熱處理後,以一定數量或以一定重量的鑄件為一批。具體要求由供需雙方商定

6.3.3 按件分:以一件為一批。

6.4 化學成分分析

鑄件按熔煉爐次進行成分分析,硫、磷含量應符合表1的規定。當契約中另有規定時,其它元素應符合契約中的要求。

砂型鑄造的鑄件,其屑狀試樣應取自鑄造表面6mm以下。

6.5 力學性能試驗

6.5.1 力學性能試驗,每一批量取一個拉伸試樣,試驗結果應符合表2規定。

6.5.2 作衝擊試驗時,每一批量取三個衝擊試樣進行試驗,三個試樣的平均值應符合表2規定,其中有一個試樣的值可低於規定值,但不得低於規定值的三分之二。

6.5.3 因下列原因而導致不符合規定的試驗結果是無效的。

a) 試樣安裝不當或試驗機功能不正常;

b) 拉伸試樣斷在標距之外;

c) 試樣加工不當;

d) 試樣存在鑄造缺陷。

此時應重新進行力學性能試驗。

6.6 復驗

當力學性能試驗結果不符合要求,而不是由於6.5.3所列原因引起,供方可以復驗。

6.6.1 從同一批量中取兩個備用拉伸試樣進行試驗,如兩個試驗結果均符合表2的規定,則該批量鑄件的拉伸性能仍為合格。若復驗中仍有一個試樣結果不合格,則供方可按6.7處理。

6.6.2 從同一批量中取三個備用的衝擊試樣進行試驗,該結果與原結果相加重新計算平均值,若新平均值符合表2的規定,則該批鑄件的衝擊功仍為合格,否則供方可按6.7處理。

6.7 重新熱處理

當力學性能復驗結果仍不符合表2規定時,可將鑄件和試塊重新進行熱處理,按6.5.1和6.5. 2重新試驗,但未經需方同意的重新熱處理次數不得超過兩次(回火除外)。

6.8 表面質量、鑄件缺陷檢驗

鑄件表面質量按4.8要求逐件檢驗。

鑄件缺陷按4.9要求逐件檢驗。

6.9 幾何形狀與尺寸、尺寸公差與機械加工餘量檢驗

鑄件的幾何形狀與尺寸、尺寸公差與機械加工餘量可按4.10要求逐件檢驗,或按雙方商定的數量抽檢。

6.10 無損檢測

根據需方要求,鑄件可採用滲透、磁粉、超聲或射線照相檢測,檢測方法和評級按GB/T 9443、GB/T 9444、GB/T 7233或GB/T 5677的規定執行。

6.11 試驗結果的修約

力學性能和化學成分試驗結果,可按GB/T 8170規定原則加以修約。尺寸測量結果不能修約。

6.12 檢驗附加要求

檢查驗收供需雙方商定的附加要求。

7 標誌、包裝、運輸、貯存

7.1 標誌與合格證

7.1.1 每個鑄件應在非加工面上做下列標誌或其中的一部分。如:

a) 供應方標誌;

b) 批量號;

c) 需方要求的其標誌。

當無法在鑄件上做出標誌時,標誌可列印在附於每批鑄件的標籤上。

7.1.2 出廠鑄件應即會有檢驗合格證,合格證應包括:

a) 供方名稱;

b) 鑄件號或批量號;

c) 鑄件圖號或訂貨契約號;

d) 材料牌號、熔煉爐號、熱處理狀態;

e) 製造日期(或編號);

f) 所規定的各項檢驗結果;

g) 雙方商定的其它內容。

7.2 表面防護、包裝、運輸和貯存

7.2.1 鑄件在檢驗合格後應進行防護處理或包裝。

7.2.2 鑄件表面防護、運輸、和貯存應符合訂貨契約。

8 附加要求

經供需雙方協商,可規定下列附加要求的一項或幾項。

8.1 重量和重量偏差

8.1.1 鑄件重量應按密度7.8 kg/cm3計算。

8.1.2 重量偏差按GB/T 11351的規定執行。

8.2 批量的均勻性

8.2.1 應在每一批量鑄件的5%(或至少5件)或在商定數量的鑄件上作硬度試驗,以鑑定每批鑄件的均勻性。

8.2.2 硬度應在每個鑄件相同的部位測定。

8.2.3 每一硬度值對代表該批量全部鑄件硬度平均值的偏差不應超過±15%或不超過雙方商定的百分數,否則供方應對該批鑄件逐件進行試驗,對不合格的鑄件要重新熱處理或整批鑄件重新熱處理。

8.3 高溫屈服強度

高溫力學性能的試驗溫度和性能指標由供需雙方商定,其試驗方法按GB 4338的規定執行。

8.4 低溫衝擊韌性試驗

低溫衝擊試驗的試驗溫度和性能指標由供需雙方商定,其試驗方法按GB 4159的規定執行。

8.5 大截面試塊

如果需方提出要求,可做大截面試塊的力學性能。試塊的尺寸、形狀和性能指標由供需雙方協商。

8.6 耐壓緻密程度試驗

8.6.1 耐壓緻密程度試驗應在未加工或加工鑄件上進行。除另有規定外,測試條件(試驗的壓力、液體溫度和試驗時間)和試驗要求由供需雙方商定。

8.6.2 耐壓試驗的鑄件,在試驗前不能被氧化,且不應施加任何保護性塗料、塗層鍍層和滲透。