《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》是中鐵十七局集團有限公司、中鐵十一局集團有限公司完成的建築類施工工法,完成人是郭宏、張義理、崔幼飛、王建峰、張軍林。該工法適用於CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工。

《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》主要的工法特點是:提高工程質量;節約工程成本;使用操作簡便;易於專業化施工。

2011年9月30日,《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》被中華人民共和國住房和城鄉建設部評定為2009~2010年度國家二級工法。

基本介紹

- 中文名: CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法

- 工法編號:GJEJGF212-2010

- 完成單位:中鐵十七局集團有限公司、中鐵十一局集團有限公司

- 主要完成人:郭宏、張義理、崔幼飛、王建峰、張軍林

- 審批單位:中華人民共和國住房和城鄉建設部

- 主要榮譽:國家二級工法(2009-2010年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

CRTS I型板式無砟軌道是2009年前中國客運專線鐵路建設採用的主要軌道結構形式之一,而水泥乳化瀝青砂漿作為無砟軌道結構的重要組成部分,性能與施工質量對高速列車運行過程起到至關重要的作用。尤其廣深港客運專線是2009年前中國第一條時速350千米/小時I型板客運專線,砂漿所產生的平順性、舒適性和安全性都有了質的提高,與秦瀋客運專線250千米/小時有著很大不同。中鐵十七局集團第一工程有限公司在廣深港客運專線水泥乳化瀝青砂漿施工中,對施工技術不斷研究和總結,形成《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》。該工法為提高質量控制改進了水泥乳化瀝青砂漿檢測儀器,採用了新型水泥乳化瀝青砂漿檢測方法,檢測儀器及檢測方法操作簡便,取得了良好的經濟效益。該工法分別套用於廣深港客運專線、滬寧城際鐵路,推廣套用成績顯著。

工法特點

《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》的工法特點是:

一、提高工程質量。套用改進後的砂漿檢測儀器,在砂漿質量檢測中,提高檢測精度,使砂漿質量更易控制。

二、節約工程成本。創新了水泥乳化瀝青砂漿的檢測方法,節約了原材料,減少了吊裝設備的使用。

三、使用操作簡便。自主開發研製的多用途調節支撐螺栓,在水泥乳化瀝青砂漿灌注施工中,確保了砂漿施工中軌道板的精準就位,操作簡便,工效高。

四、易於專業化施工。工藝新,可操作性強,具有良好實用性,便於專業化施工。

操作原理

適用範圍

《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》適用於CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工。

工藝原理

《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》的工藝原理敘述如下:

水泥乳化瀝青砂漿起到充填層支撐作用,保證軌道結構的平順性,提供一定彈性。通過對水泥乳化瀝青砂漿中乾粉料(水泥、砂、膨脹劑)、乳化瀝青、水在砂漿車中的拌制,將拌制好的成品砂漿注入中間儲存罐,然後轉入中轉罐,再將中轉罐運至軌道板施工地點處進行灌注,使灌注後的水泥乳化瀝青砂漿起到充填層支撐作用,保證軌道結構的平順性,提供一定彈性。

施工工藝

- 工藝流程

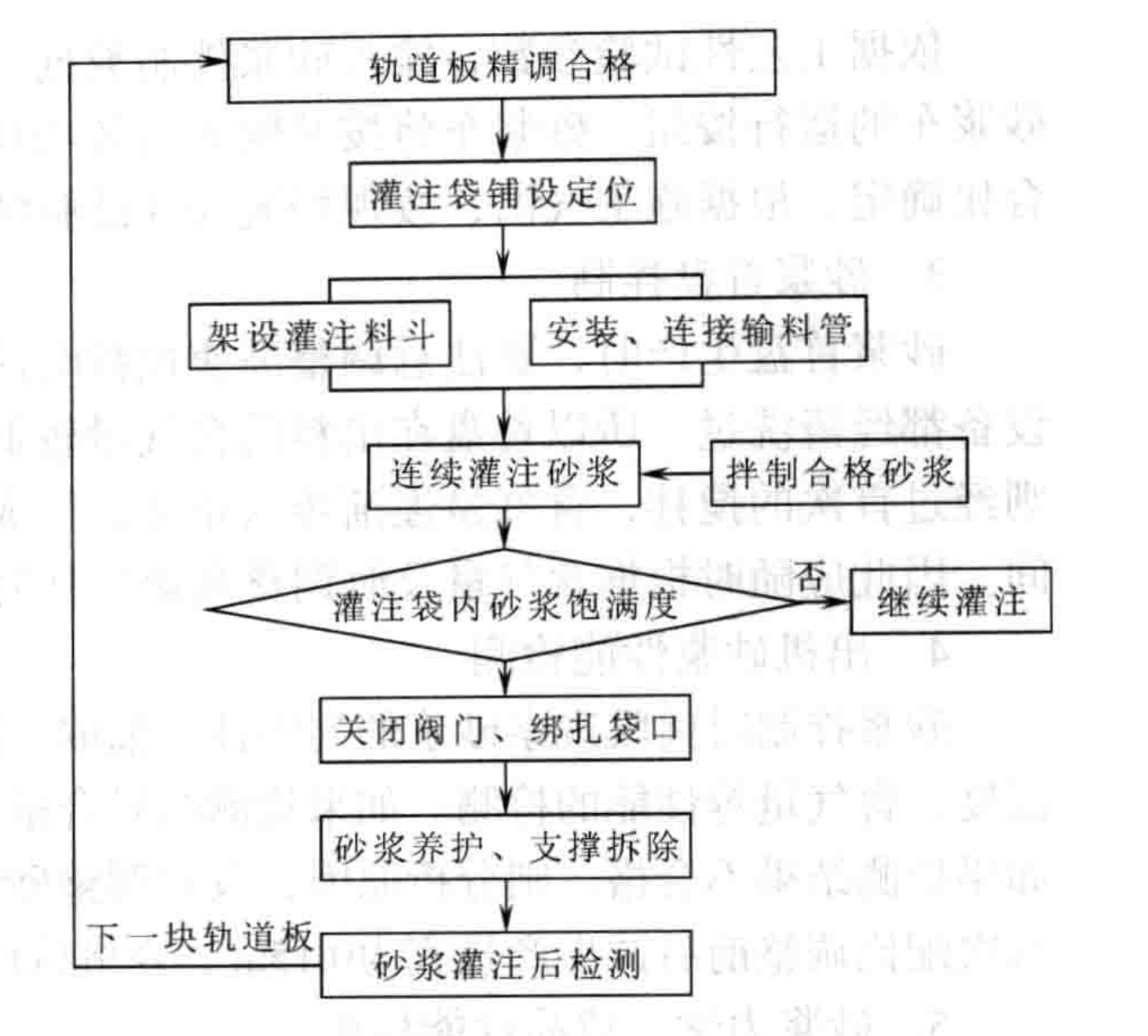

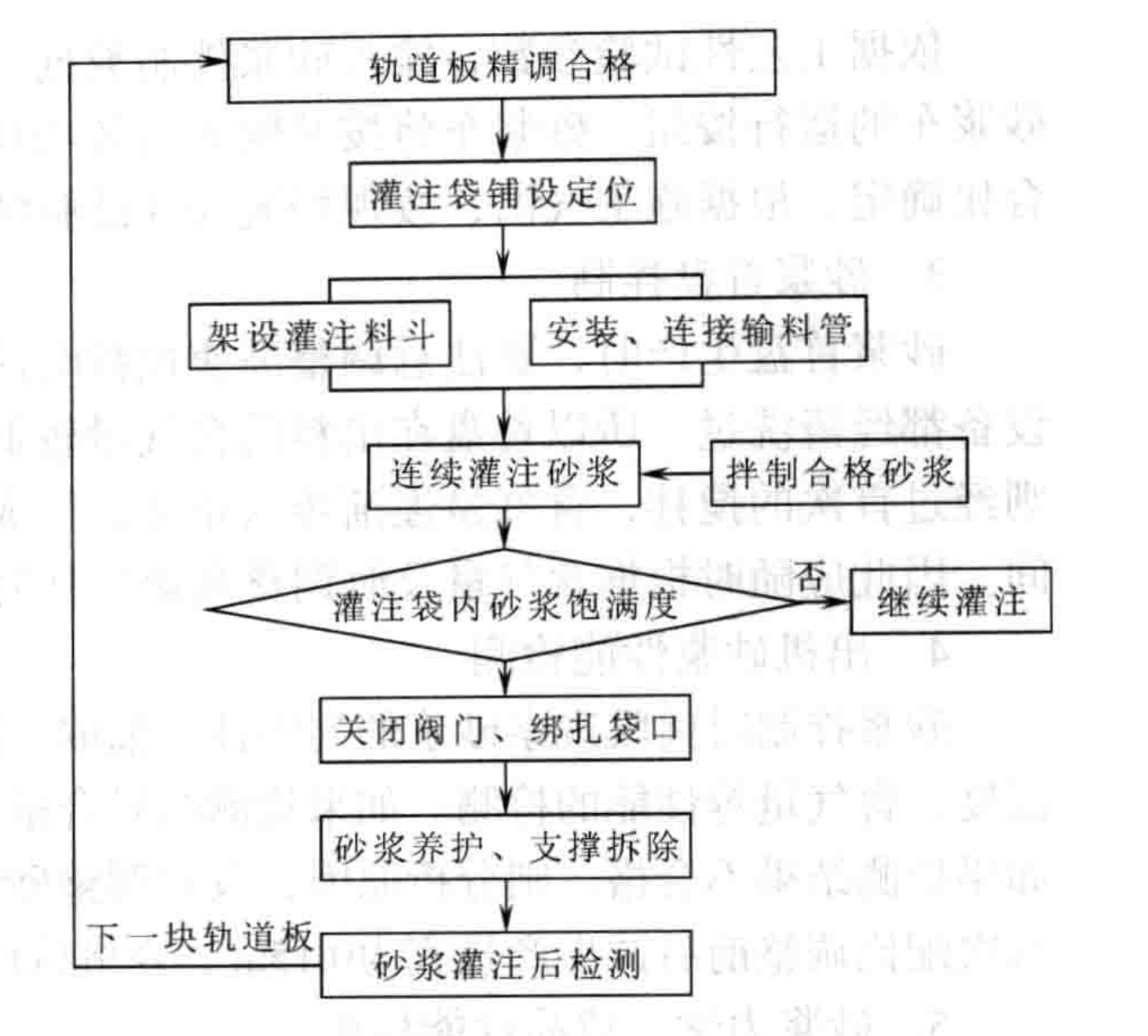

《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》的施工工藝流程見下圖。

水泥乳化瀝青砂漿施工工藝流程圖

- 操作要點

《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》的操作要點如下:

一、軌道板安裝

軌道板吊裝前,先進行軌道板底座上的積水、雜物清理,然後放置木墊塊及凸形擋台木擋塊,確定軌道板位置。吊裝完成後,安裝支撐精調螺栓。軌道板精調到設計值後,在軌道板四角進行反壓裝置的安裝,減少水泥乳化瀝青砂漿灌注時對軌道板的擾動。

二、灌注袋鋪設定位

根據軌道板尺寸選擇灌注袋的大小,鋪設前應檢查灌注袋的完好性,避免將破損或有缺陷的灌注袋用於灌注。鋪設灌注袋時從軌道板的一側緩緩向另一側鋪設,鋪設到位後,將其鋪平拉直,不得有褶皺,使灌注袋縫製線與軌道板邊緣平行並露出軌道板邊緣3厘米,軌道板灌注每增加1厘米厚砂漿,縫製線距離軌道板邊緣須增加約0.3厘米。然後用木楔輕輕將灌注袋固定,一般內側2個固定點,外側4個固定點,並均勻分布。

三、灌注料斗的架設、安裝連線輸料管

依據線路設計的直線段和曲線段,選擇不同的灌注料斗(直線段灌注料斗個灌注口均在軌道板外側,曲線超高段2個灌注口位於軌道板低的一側),在架設前,檢查灌注料斗內是否有雜物,管道是否暢通,閥門是否靈活,然後用清水將料斗進行濕潤,並把水排出料斗外,使閥門處於關閉位置。把料斗架設在軌道板上,使料斗灌注口對準灌注袋的灌注口,並把袋口固定在料斗的灌注口上。在架設灌注料斗前用塑膠布或者土工布將軌道板保護好,避免被砂漿污染。

四、水泥乳化瀝青砂漿拌制

CRTS I型板式無砟軌道水泥乳化瀝青砂漿拌制前,對材料進場各項指標進行檢驗,保證材料的合格。工地儲存的乾料不得有結塊現象,料溫控制在5~35攝氏度之間。避免陽光直射,防潮、防雨淋。將符合規定的材料加入砂漿車儲料倉。水泥乳化瀝青砂漿拌制流程(下圖)。

水泥乳化瀝青砂漿拌制流程圖

1.配料計量

配料時根據預先計算好的灌注一塊板需要的水泥乳化瀝青砂漿數量,按下表對各種材料進行精確計量。配料精度為:

(1)乳化瀝青、乾粉料、拌合用水±1%。

(2)外加劑±0.5%。

材料名稱 | 乳化瀝青 | 乾粉料 | 水 | 備註 |

重量(千克/立方米) | 500~517 | 1100 | 30~130 | / |

2.輸入配比及工藝參數

依據工藝性試驗參數,輸入砂漿拌制數據。檢查顯示屏上顯示的各參數,確認準確無誤後,啟動砂漿車的運行按紐,砂漿車將按照輸入的各項參數和既定拌合程式,自動投料拌制砂漿。砂漿施工配合比確定,根據施工氣溫,按現場流動性試驗結果調整基本配合比水的加入量。

3.砂漿首盤拌制

砂漿首盤生產時,要注意調整高速攪拌時間。因計量系統、攪拌葉片、攪拌容器、成品儲料罐等設備都經清洗過,所以首盤在出料後含氣量較低,宜在首盤攪拌加長高速攪拌時間。而第2盤、第3盤則經過首次的攪拌,含氣量逐漸步入正常,但成品儲料罐內仍有首盤殘留量,宜逐漸減少高速攪拌時間。因此應隨時根據含氣量及時調整高速攪拌時間,並記錄保留相關資料,掌握規律。

4.出機砂漿性能檢測

砂漿拌制時肉眼觀察砂漿的勻質性,抽取一定量的砂漿,按照規定要求,進行流動度、表觀密度、溫度、含氣量等性能的檢測。如果檢測結果合格,則可用於灌注施工,並照此進行下一次的砂漿拌制。如果檢測結果不合格,則分析原因,及時調整砂漿施工配合比和工藝參數,或排除砂漿車的機械故障。每次配比調整前後試生產量宜為0.153立方米,合格後再進行下一次的砂漿拌制和質量檢測,並大量拌制生產。

5.砂漿力學、成品性能檢測

在實際施工中,為了保證砂漿灌注質量,常採用揭板試驗檢查砂漿質量,由於揭板試驗砂漿灌注袋較大,灌注方量多,揭板時需要大型吊車等機械配合,浪費嚴重。經自主研發改進,使用長60厘米×寬80厘米的小型灌注袋,模擬現場灌注砂漿,代替揭板試驗,起到較好的效果。既節約了材料、設備,又操作簡便。拌製成功的砂漿,含氣量、流動度均合格後再進行小型灌注袋的灌注。經檢查小型灌注袋內砂漿充盈度、勻質性、內部和表面氣孔都能起到良好效果。同時製作砂漿力學性能試件,檢驗砂漿成品質量。

6.砂漿灌注方量計算

每塊軌道板的砂漿灌注量,根據軌道板與混凝土底座間的間隙厚度和砂漿的表觀密度,經過計算初步確定。砂漿拌制量則根據灌注量計算各原材料的投入量。施工中斷或施工結束時,應及時對砂漿車的攪拌機、中間儲料罐和其他施工機具進行沖洗,保持設備清潔,以免砂漿凝結影響下次砂漿的拌制和灌注。

7.數據存儲及分析

施工日期與時間、每次投料的計量數據、每次拌制砂漿的體積或質量、攪拌主機溫度、攪拌工藝參數和軌道板編號等信息應及時存入數據儲存器,數據存儲器每個工作日讀出並列印批量報告。

五、水泥乳化瀝青砂漿的灌注

1.砂漿中轉

砂漿在攪拌機中攪拌完成後,打開攪拌機卸料門,將砂漿泄放到中間儲存罐內,開啟儲存罐攪拌電機對砂漿繼續低速攪拌。如果需要將砂漿轉運到離砂漿車較遠的工點,則再將中間儲存罐中的砂漿卸入砂漿中轉罐內,並開啟攪拌電機,對砂漿繼續低速攪拌。

2.砂漿導入灌注料斗

操作遙控器,將中間儲料罐或砂漿中轉罐舉升到最高位置,將輸料管的一端與中間儲料罐或砂漿中轉罐的卸料口連線,另一端與灌注料斗連線並固定。打開灌注料斗輸料管兩端的閥門,使中間儲料罐或砂漿中轉罐中的砂漿徐徐地連續注入灌注料斗中,為防止灌注時產生氣泡,中間儲料或中轉罐出口應埋入灌注斗內砂漿中。灌注漏斗內的砂漿料必須維持一定高度,砂漿液面距混凝土底座表面約500毫米以上,以此控制新拌砂漿出口流量。達到規定高度時,打開灌注料斗兩側閥門,使砂漿緩緩流人灌注袋中,灌注過程中應使兩個灌注袋的砂漿灌注速度保持一致。每塊軌道板下砂漿灌注時間應控制在2分鐘以上,不宜太快。灌注前要檢查已鋪設的灌注袋是否有位移。

3.灌注料斗砂漿導入灌注袋

砂漿在自重力作用下流人灌注袋,不宜用外力促使其流動。同時,根據砂漿的流動情況,及時把固定灌注袋的木楔取掉,保證灌注順利暢通,並觀察灌注袋內砂漿充填飽滿度。若砂漿灌注結束20~45分鐘內,發現灌注袋四角充填欠飽滿,可將灌注袋口內的砂漿適當擠入灌注袋,不宜太多。若四角完全鼓起後達到飽滿度,關閉閥門,停止灌注。砂漿的灌注需連續進行,每塊板應一次灌注成型,避免二次灌注。

六、檢測灌注袋內砂漿飽滿度

灌注過程要觀察軌道板狀態,防止軌道板固定裝置鬆動,引起軌道板上浮或拱起。同時檢查灌注袋內的砂漿飽滿程度,如有欠缺,及時灌注飽滿。

七、關閉灌注閥門,綁紮灌注袋口

採取綁紮帶將灌注袋上的灌注口綁紮密封,並將袋口用三角形木塊支頂,該塊板的灌注過程結束。綁紮時應特別注意不要損傷灌注口的塑膠膜,以免砂漿流出,造成灌註失敗。綁紮完成,用三角木楔把袋口墊高,使砂漿壓力走向袋中。上述工序環節完成後,進行下一塊軌道板的灌注。灌注時,按照規範要求製作砂漿試件檢查砂漿泛漿率、膨脹率、分離度、抗壓強度、彈性模量等技術指標。

八、砂漿養護及支撐螺栓的拆除

砂漿的養護原則上是自然養護,但在0攝氏度以下時,需採取適當的保溫措施。在砂漿墊層未完全凝結硬化前,不得有水撒上或流入灌注袋中,以免造成砂漿分層離析,影響砂漿的耐久性和力學性能。砂漿經24小時後,抗壓強度達到0.1兆帕時,人工撤除支撐螺栓,並切除多餘灌注袋口,採用粘合劑密封袋口。砂漿注入7天后或抗壓強度達到0.7兆帕以上後,軌道板才能受荷。

九、砂漿灌注完成後觀測

支撐螺栓拆除後,檢查砂漿的飽滿程度,灌注袋U形邊切線與軌道板平齊,允許偏差±10毫米,軌道板邊緣與填充層間隙最大深度不應大於50米。同時檢查砂漿外觀應完整、無破損。

- 注意事項

《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》的施工注意事項如下:

一、在施工時,施工班組要有專人組織和指揮軌道板安裝使用龍門吊、物流運輸車輛以及砂漿拌制時砂漿攪拌車等工裝設備的安全行駛和規範操作。

二、施工所使用的電源及電線要規範管理,確保用電安全,在夜間施工時,要保證照明。

三、供電電瓶正確使用,防止濃硫酸液體流出污染環境。

四、施工中要設定臨時廢料儲存罐或儲存池,將廢棄的砂漿或清洗砂漿車及灌注工具的污水集中處理,避免污染環境。

- 勞動力組織

《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》的勞動力組織見下表。

序號 | 人員分布 | 人數 | 備註 |

1 | 管理人員 | 3 | 負責軌道板運輸粗鋪、精調、灌注等人員的管理 |

2 | 技術、試驗人員 | 3 | 負責技術、試驗檢測的技術指導 |

3 | 材料員 | 1 | 負責砂漿施工設計材料的採購、調配 |

4 | 運輸、清理工 | 10 | 負責軌道板運輸、粗鋪、底座清理 |

5 | 支撐螺栓安裝工 | 2 | 負責軌道板調節支撐螺栓的安裝 |

6 | 測量工 | 2 | 負責砂漿灌注前軌道板的精調測量控制 |

7 | 精調工 | 4 | 負責配合砂漿灌注前軌道板的精調 |

8 | 反壓安裝工 | 2 | 負責砂漿施工反壓裝置的安裝 |

9 | 鋪設工 | 2 | 負責灌注袋鋪設 |

10 | 砂漿攪拌、運輸工 | 10 | 負責砂漿原材料的裝卸,砂漿攪拌、運輸 |

11 | 灌注工 | 5 | 負責對砂漿灌注料斗的架設、砂漿灌注 |

12 | 切除、封☐工 | 2 | 負責對灌注袋袋☐進行切除、封☐ |

13 | 拆卸工 | 4 | 負責軌道板調節支撐螺栓的拆卸 |

14 | 其他人員 | 5 | 負責砂漿養護及其他事項的處理 |

15 | 合計 | 55 | / |

材料設備

《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》所用的材料及設備明細如下:

一、材料見下表。

序號 | 材料名稱 | 材料規格 | 技術指標 | 使用要求 | |

1 | 瀝青 | 乳化後瀝青 | 滿足暫行技術條件 | / | |

2 | 乾粉料 | 水泥 | 矽酸鹽或快硬硫鋁酸鹽水泥 | ≥42.5兆帕 | / |

3 | 細骨料 | 河砂、山砂或機制砂 | 滿足暫行技術條件 | / | |

4 | 膨脹劑 | 硫鋁酸鈣類膨脹劑 | 滿足暫行技術條件 | / | |

5 | 鋁粉 | 宜採用鱗片狀鋁粉 | 滿足暫行技術條件 | / | |

6 | 消泡劑 | 宜採用有機矽類消泡劑 | 滿足暫行技術條件 | / | |

7 | 引氣劑 | 宜採用松香類引氣劑 | 滿足暫行技術條件 | / | |

8 | 水 | 拌合用水 | 應符合《混凝土用水標準》JGJ 63 | / | |

二、設備

每班組施工採用主要設備見下表。

序號 | 設備名稱 | 單位 | 數量 | 設備型號 | 用途 |

1 | 雙臥軸式砂漿攪拌車 | 台 | 1 | FLJC400 | 砂漿的拌制的廣 |

2 | 水泥乳化瀝青砂漿中轉罐 | 個 | 2 | 1立方米 | 砂漿灌注前的中轉 |

3 | 砂漿運輸車 | 輛 | 1 | 4噸 | 運輸中轉罐 |

4 | 龍門吊 | 台 | 1 | 10噸 | 起吊砂漿中轉罐噸 |

5 | 吊車 | 輛 | 1 | QY16 | 起吊砂漿中轉罐 |

6 | 瀝青泵 | 台 | 1 | LQB | 砂漿原材料的添加 |

7 | 調節支撐螺栓 | 套 | 320 | / | 砂漿灌注前軌道板的精調 |

8 | 反壓裝置 | 套 | 320 | / | 防止軌道板灌注後上浮 |

9 | 衝擊鑽 | 台 | 2 | 550瓦 | 安裝反壓裝置工具 |

10 | 全站儀 | 架 | 1 | 保卡1201 | 測量 |

11 | 精測系統 | 台 | 1 | 成都普羅米新 | 砂漿灌注前的精調 |

12 | 分段式流動度儀 | 套 | 1 | Φ70×Φ10×170毫米 | 砂漿流動度的檢測 |

13 | 試件製作用圓柱體試模 | 個 | 12 | Φ50×50毫米 | 砂漿試件的製作模具 |

14 | 扳手 | 把 | 4 | / | 精調、反壓用工具 |

15 | 灌注料斗 | 台 | 2 | 直線段、曲線段 | 砂漿灌注王具 |

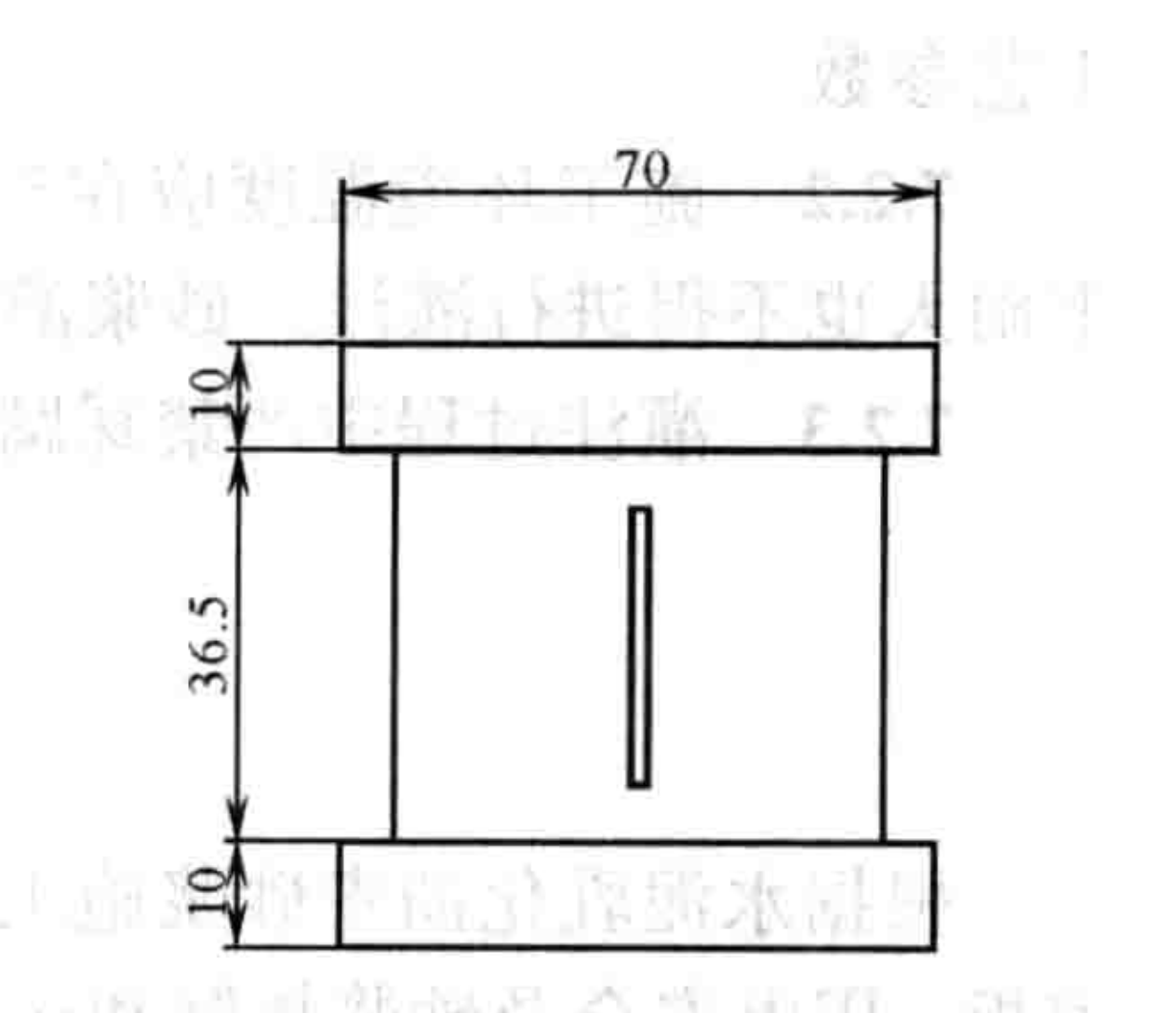

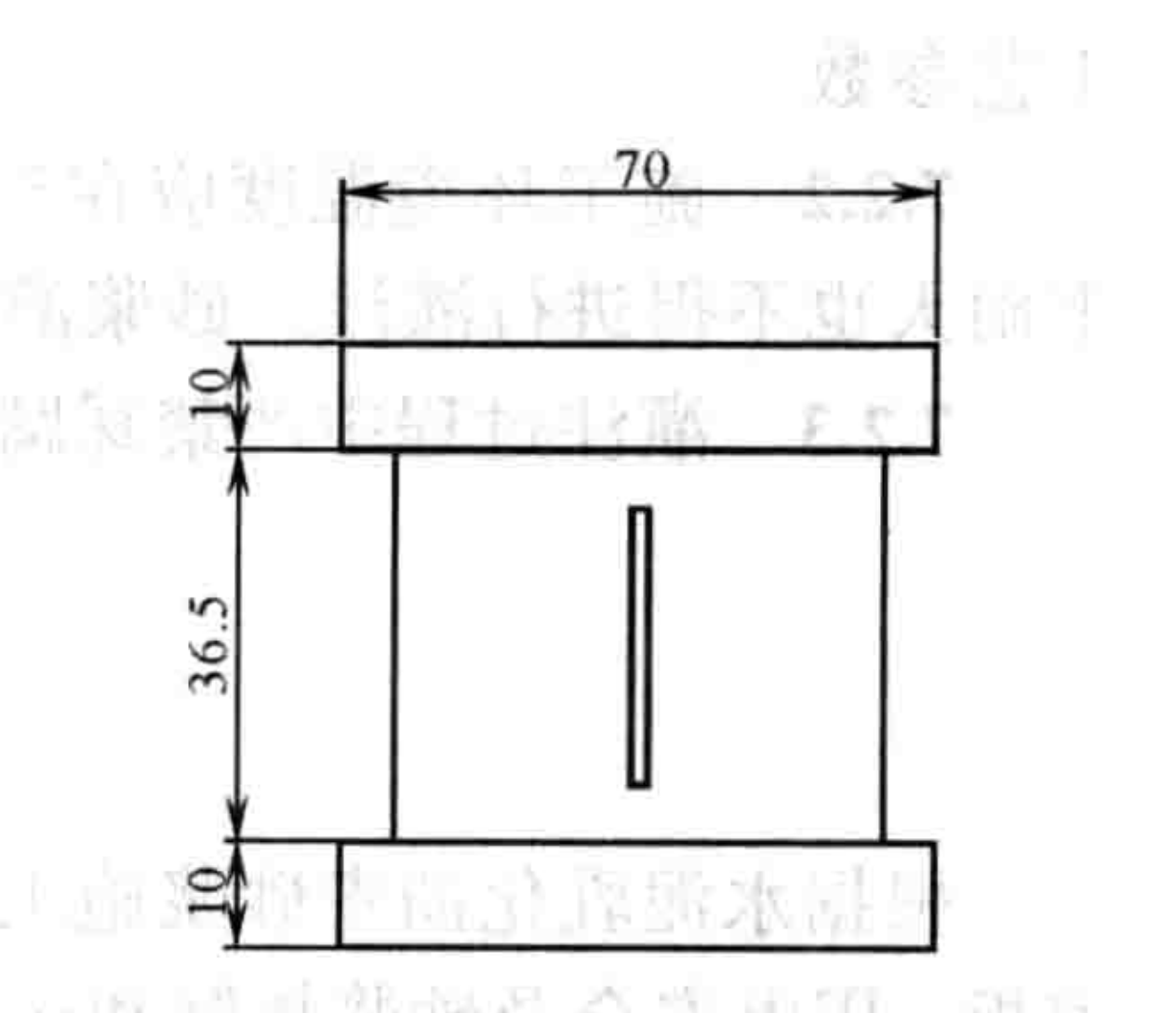

1、調節支撐螺栓(下圖)

通過對橫向螺桿和縱向螺桿的調節來實現軌道板的三向定位。支撐螺母和定位活銷連線,結構簡單,拆卸方便,而且連線牢固不易損壞,一旦損壞,可以將損壞的部分抽換,不影響整個支撐螺栓的使用,操作時可減少反覆操作工作,節省勞力的使用,具有一定的推廣價值和使用價值。

調節支撐螺栓

2、分段式流動度儀(下圖)

由於水泥乳化瀝青砂漿流動度測定儀在國外均採用分段加工、整體焊接成型技術,受焊接技術的限制,使用過程中,稍有不當容易造成損壞,且一旦損壞不宜修復。同時由於流動度測定儀內徑比較小,長度相對較長,且內徑由大變小,而測定的又是水泥瀝青砂漿,不易清洗,附著在內壁上的瀝青也容易造成對管道的阻塞,影響試驗檢測結果,從而造成配備數量較多,不必要的浪費。採用分段螺旋式絲扣連線流動度測定儀則是將流動度分成活動的三節,不僅拆洗方便,而且連線牢固不易損壞,一旦損壞,可以將損壞的節段抽換,不影響整個測定儀的使用,裝箱時可分節裝箱,縮小空間,有效減小包裝箱體積,攜帶方便。

分段式流動度測定儀

3、試件製作用圓柱體試模(下圖)

砂漿強度製作試件需要一種直徑為Φ50毫米,高50毫米的圓柱形試模,市場上尚沒有統一規範水泥瀝青砂漿強度及彈性模量試模,使用整體圓柱形試模,脫模困難,且難以保證試件的製作質量,影響水泥瀝青砂漿強度及彈性模量的檢測結果。通過採用不鏽鋼質鋼柱經車床車削成內徑為50毫米、壁厚為6毫米的鋼管,然後將其從頂部由上到下均勻分成兩部分,底部用一個下沉式圓形底模將圓柱試模托住,上部用一個圓形套環將其固定,組成一個完整的試模,解決了試件製作和拆除困難的難題,且容易保證試件的製作質量。

試件製作用圓柱體試模

質量控制

《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》的質量控制要求如下:

一、質量控制標準

1、施工中執行如下標準:

(1)《客運專線無砟軌道鐵路工程施工質量驗收暫行標準》(鐵建設[2007]85號)。

(2)《客運專線鐵路CRTS I型板式無砟軌道混凝土軌道板暫行技術條件》(科技基[2008]74號)。

(3)《客運專線鐵路CRTS I型板式無砟軌道水泥乳化瀝青砂漿和凸台樹脂用灌注袋暫行技術條件》(科技基[2008]74號)。

(4)《客運專線鐵路板式無砟軌道充填層施工質量驗收實施細則》。

(5)《客運專線鐵路水泥乳化瀝青砂漿攪拌車生產製造暫行技術條件》。

2、水泥瀝青砂漿技術要求見下表。

序號 | 項目 | 單位 | 指標要求 | 試驗方法 | ||

1 | 砂漿溫度 | 攝氏度 | 5~40 | 棒狀溫度計法 | ||

2 | 流動度 | 秒 | 18~26 | 科技基[2008]74號 | ||

3 | 可工作時間 | 分鐘 | ≥30 | |||

4 | 含氣量 | % | 8~12 | 科技基[2008]74號 | ||

5 | 表觀密度 | 千克/立方米 | >1300 | |||

6 | 抗壓強度 | 1天 | 兆帕 | >0.10 | 科技基[2008]74號 | |

7天 | >0.70 | |||||

28天 | >1.80 | |||||

7 | 彈性模量(28天) | 兆帕 | 100~300 | 科技基[2008]74號 | ||

8 | 材料分離度 | % | <1.0 | 科技基[2008]74號 | ||

9 | 膨脹率 | % | 1.0~3.0 | 科技基[2008]74號 | ||

10 | 泛漿率 | % | 0 | 科技基[2008]74號 | ||

11 | 抗凍性 | 300次凍融循環試驗後,相對動彈模量不得小於60%,質量損失率不得大於5% | 科技基[2008]74號 | |||

12 | 耐候性 | 無剝落、無開裂、相對抗壓強度不低於70% | 科技基[2008]74號 | |||

二、質量控制要點

1、嚴格按照工藝性試驗參數進行水泥乳化瀝青砂漿的拌制,不得隨意更改基本配合比及拌制工藝參數。

2、施工環境溫度應在5~35攝氏度範圍內,當天最低氣溫低於-5攝氏度時,全天不得進行砂漿灌注,下雨天也不得進行灌注。砂漿灌注時間應控制在2分鐘以上,不宜太快。

3、灌注過程中嚴禁踩踏軌道板。在調節支撐螺栓拆除前,軌道板上避免承受荷載。

安全措施

採用《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》施工時,根據水泥乳化瀝青砂漿施工工藝及機具設備的特點,安全措施主要體現在起重機、龍門吊吊裝軌道板,用電安全及砂漿拌制和運輸安全等方面。該工法除遵循《特種作業人員安全技術考核管理規則》GB 5306-85、《施工現場臨時用電安全技術規範》JGJ 6-88和《建築安裝工人安全技術操作規程》規定要求執行外,還在安全管理、技術及現場應急處理等方面採取如下措施:

一、安全管理措施

1、認真貫徹“安全第一,預防為主”的方針。根據國家有關管理規定、條例,結合施工單位實際和工程的具體特點,組成專職安全員和班組兼職安全員以及工地安全用電負責人參加的安全生產管理網路,執行安全生產責任制,明確各級人員的職責,抓好安全生產。

2、對施工各個環節進行定期和專項安全檢查,並做好安全檢查記錄。

3、進入施工現場人員,全部進行安全培訓,持證上崗。

4、進入施工現場的設備必須完好,並按照規定的頻率進行檢校,並由設備管理人員和安全人員在現場交接單上籤字後方可使用。

二、安全技術措施

1、砂漿車進行攪拌作業時,禁止非操作人員進入車輛內部,防止車輛工作造成人身安全事故。駕駛員、操作人員必須持證上崗,並定期組織車輛設備維護、安全檢查。

2、砂漿中轉運輸過程,施工班組要有專人組織和指揮砂漿運輸車輛,使龍門吊等工裝設備的安全行駛和規範操作。

3、砂漿車所使用的電源及電線要規範管理,在瀝青輸送過程,確保用電安全。同時防止瀝青外濺,造成傷害。在夜間施工時,要保證照明。

環保措施

《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》的環保措施如下:

一、拌制、灌注作業使用車輛設備要合理安排工作時間,儘量降低噪聲,減小對周圍居民的生活干擾。

二、砂漿運輸灌注過程要防止外濺,灌注時在灌注袋口下放置乾淨布塊,使滴漏砂漿不至污染環境。

三、施工中要設定臨時廢料儲存罐或儲存池,將廢棄的砂漿或清洗砂漿車及灌注工具的污水集中處理,避免污染環境。

效益分析

《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》的效益分析如下:

通過專利對反壓裝置、調節支撐螺栓、灌注料斗、分段式流動度儀、試件製作用圓柱體試模等儀器、設備改造與研發,減少了機具設備、勞動力投入費用,縮短了施工及檢測時間,總計1000餘萬元。

一、經濟效益

採用可周轉使用的反壓裝置,對水泥乳化瀝青砂漿施工時,軌道板的高程進行控制。杜絕了軌道板在砂漿灌注過程中上浮。全線21500塊軌道板,共需螺桿21500×4=86000根,通過改進後僅需3600根,共節約螺桿82400根,每根螺桿直徑18毫米,長50厘米,共節約鋼材165噸。

二、環境效益

在揭板試驗中,新型水泥乳化瀝青砂漿檢測方法,小型灌注袋的使用既節約了水泥乳化瀝青砂漿原材料,也避免了砂漿揭板後對環境的污染,降低了對環境保護的投入。

三、節能效益

1、自發研製多用途雙向、三向精調支撐螺栓,在水泥乳化瀝青砂漿灌注施工中,確保了砂漿施工中軌道板的精準就位,大大縮短了精調時間,節約了勞動力成本。

2、分段式流動度儀、試件製作用圓柱體試模實用新型專利改進了檢測儀器,提高了工作效率,節約了成本。

3、灌注料斗通過改進,即將之前的鐵管改造成塑膠軟管,增加了行走裝置,為現場施工帶來了方便,確保了工期,提高工效。

四、社會效益

通過在廣深港客運專線、滬寧城際鐵路工程套用CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法,加快了施工進度,使工程提前完工。填補了中國國內CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工領域內的技術空白,企業聲譽得到提升,增強了企業核心競爭力。

註:施工費用以2009-2010年施工材料價格計算

套用實例

《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》的套用實例如下:

一、武廣客運專線試驗段自2008年6月起至2008年9月結束,總計完成雙線10千米的施工任務,採用該工法技術,成功地解決了單元板式無砟軌道客運專線試驗施工中諸多技術難題,在確保施工安全的情況下,施工質量有序可控,實現了單元板式無砟軌道施工的目標,工期進度得到了保證。

二、2009年8月至2010年4月,中鐵十七局集團第一工程有限公司在廣深港客運專線鐵路軌道板鋪設施工中,運用該工法施工工藝,完成了DK43+800~DK97+172,共105.846千米單線的無砟軌道的施工,各種型號規格的軌道板總計21500塊,過程中嚴格執行規範規定,順利通過竣工驗收。

三、滬寧城際鐵路工程,也是CRTS I型板式無砟軌道,於2009年9月開始水泥乳化瀝青砂漿灌注施工,2010年1月份底全部灌注完成,實現了城際鐵路安全、優質、按期完工。

榮譽表彰

2011年9月30日,中華人民共和國住房和城鄉建設部審定《2009-2010年度國家二級工法名單》,以建質[2011]154號檔案公布,《CRTS I型板式無砟軌道水泥乳化瀝青砂漿施工工法》被評定為中國國家二級工法。