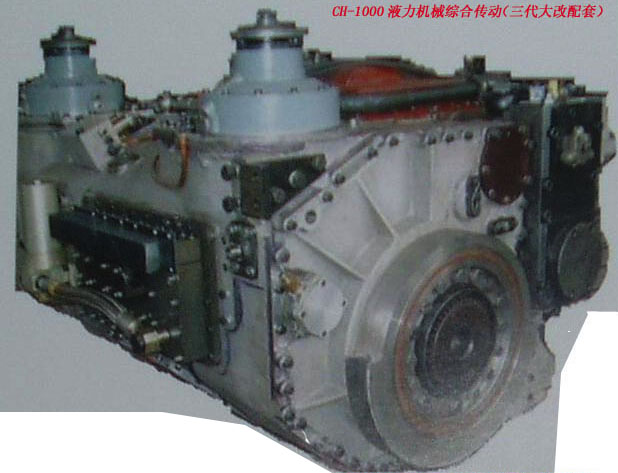

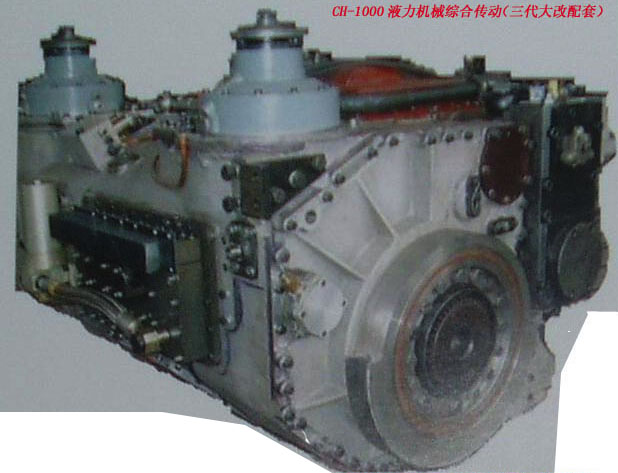

結構與性能

CH-1000型傳動裝置為雙流傳動系統(所謂雙流傳動,是指該傳動裝置的變速和轉向功能,分別由2條功率流進行獨立傳遞的,再經匯流裝置匯合後輸出),淨重約1900KG。傳動裝置的主體結構,是由箱體、一對前傳動錐齒輪,帶自動閉鎖功能並與主動軸同軸的液力變矩器,1個三自由度行星變速箱,大功率液壓機械無級轉向機,匯流行星排,液力減速器等主要部件組成的;此外還有為液壓控制系統提供動力的輔助液壓泵,以及置於傳動裝置頂部的2個液壓冷卻風扇等部件。

同軸行星側傳動和停車機械制動器為傳動裝置的外圍部件,兩者集成於一個殼體內,通過彈性聯軸節與傳動裝置的主體連線。

傳動裝置與發動機通過連線件連線成一整體固定在一個三點式支承框架上,可以實現整體吊裝,在戰場上可在40分鐘內進行拆裝,為車輛重新投入戰鬥贏得了寶貴時間。

CH-1000型傳動裝置的變速機構為一個串聯式的三自由度行星變速機構,由有2個簡單行星排、1個複合行星排和6個控制件組成。其中2個簡單行星排和3個控制件構成一組,操縱其中一個控制件可以得到“高”“低”“倒”3個檔位;1個複合行星排和3個控制件構成另一組,操縱其中一個控制件可以得到“1-2-3”3個檔位;2組以串聯的形式結合。因此,結合2組內的各一個操縱件則可以得到6個前進擋、3個倒檔共9個擋。由於系統採用了可自動閉鎖的液力變矩器,因此可以動力換擋,並且在速度逐漸降到零的過程中保證動力不間斷輸出;而在4檔以上時,液力變矩器的離合器自動閉鎖,可以實現較高的傳動效率。CH-1000型傳動用於配套坦克時,最高試驗速度可達80KM,最高公路運用速度和越野速度分別可達70KM和54KM,最高倒車速度可達34KM,0-32KM/H的加速時間為6-7秒。這為坦克帶來了良好的機動性,特別是較高的倒車速度便於坦克快速撤退,大大提高了坦克的戰場生存能力。

CH1000型的轉向系統為我國自主研發的大功率液壓機械無級轉向機,實際上是一個簡易的液壓機械無級變速器,由連體式液壓泵-馬達,正反轉行星排(含3個控制件)、功率合成機構和輸入-輸出機構組成。在大半徑轉向時,行星排機構由制動件鎖定,功率全部由液壓馬達輸出,此時為純液壓轉向工況;在小半徑轉向時,結合正反轉行星排上2個控制件的其中一個,就可以得到行星機構正、反方向的轉向,此時功率由液壓馬達和機械行星機構共同輸出,為液壓-機械轉向工況。它相對國際上廣泛使用的純液壓轉向機構而言,具有更高的輸出效率,而且液壓件的功率只需要1/3,這樣就克服了我國在高壓、大排量、大功率液壓馬達上的軟肋造成的技術瓶頸。它獨立地做成一個箱體模組集成於綜合傳動系統中,並具有獨立的操縱機構。該轉向系統可以實現最小轉向半徑至無窮大的無級轉向,轉向時內側履帶的制動功率可以回流到外側履帶,因此功率損失較小,效率較高;而傳統的單流轉向裝置大部分工況都是非規定半徑的滑摩轉向,這需要駕駛員多次間歇操縱,費力繁瑣,而且大量的能量消耗在摩擦和元件發熱中,效率低下,磨損嚴重。當車輛掛空擋時,可以實現0半徑“中心轉向”,最小理論周轉時間為8秒左右。

操縱與控制

CH-1000傳動裝置採用了先進的計算機控制技術,將控制晶片集成於電子控制單元(

ECU)中,該單元分別與發動機,各感測器,檔位選擇手柄,自動換擋器以及數據輸出和故障診斷機構相連,實現自動化

閉環控制,通過感測器和換擋手柄來控制發動機油門和換擋器,並將數據傳輸給駕駛員及信息平台。

變速操縱裝置採用電液全自動操作,省去了繁瑣的換擋操縱,駕駛員可以選擇自動變速或手動變速操縱,操縱輕鬆和方便很多,大大降低了駕駛員的體力消耗和精神疲勞。當使用自動擋操縱時,系統會自動從2擋起步,並根據路面狀況逐步升級至預選的檔位;而在惡劣地形起步時(例如泥地、沼澤、上坡路),可手動從1擋起步,再切換至預選檔位;駕駛員也可以根據自己的駕駛習慣,選擇手動加減擋的操作模式;一旦電控換擋裝置損壞,系統還有備用的機械-液壓手動應急換擋裝置,可以掛前進2擋和倒車擋,儘快離開作戰現場,避免了坦克“坐以待斃”的情況。

CH-1000傳動裝置的轉向操作拋棄了我國坦克傳統的雙桿式操作,而是採用了Y形液壓轉向手柄,並通過機械連桿機構與轉向機構的液壓伺服控制閥連線,操縱簡單、方便、省力,駕駛員只要稍用力轉動手柄即可進行轉向。轉向手柄設定體現了“以人為本”的現代設計理念,可以根據駕駛員的身高調節位置。當變速裝置掛空擋時,可以實現0半徑“中心轉向”;當變速裝置掛倒檔時,具有雙流傳動特有“反轉向”操縱:例如順時針轉動手柄,得到的是車體向左後方轉向。這和輪式車輛以及單流傳動的履帶車輛有所不同,轉向手柄控制的不是左右轉向,而是車體順逆時針的轉向,駕駛員可能需要通過訓練稍加適應。

CH-1000圖例

CH-1000圖例 CH-1000圖例

CH-1000圖例