8407特性

對應中國:SKD61ESR這對於模具的抗機械疲勞及熱應力疲勞性能更具價值,如壓鑄模具、鍛造模具及擠型模具等。因此採用8407的模具硬度可比普通H13提高1-2HRC而不會犧牲韌性。硬度高可以減緩熱龜裂的發生,提高模具壽命。

優點

·優良的耐熱衝擊和抗龜裂能力

·高溫強度高

·不論大小尺寸,韌性及延展性高高且各向同性

·加工性及拋光性優良

·優良的淬透性

·良好的熱處理尺寸穩定性

組件

錫鉛鋅合金 HRC 鋁鎂合金 HRC 銅合金 HRC 壓鑄模 46-50 42-48 (QRO-90 S) 嵌入件 46-52 44-48 (QRO-90 S) 型芯,模仁 46-52 44-48 (QRO-90 S) 澆口 48-52 46-48 (QRO-90 S) 噴嘴 35-42 42-48 (QRO-90 S) 頂針(氮化) 46-50 46-50 46-50 柱塞,套筒 42-46 42-48 (QRO-90 S) 淬硬溫度℃ 1020 一千二十 1050

主要用途

8407主要用於各種金屬壓鑄模具,擠壓模具,高品質要求塑膠模具.如:發動機模具,汽車車燈模具等.

化學成份

元素

| C | Cr | Mn | Mo | Si | V |

百分比 | 0.38 | 5.3 | 0.4 | 1.3 | 1.0 | 0.9 |

8407熱處理、淬火及其研磨 技術

球化退火

將模具鋼材在保護環境中加熱至850℃,均熱後,於爐中以10℃/h的速度冷卻到600℃,再於空氣中冷卻。

去應力回火

模具鋼材經粗加工,須將模具鋼材加熱到650℃,均熱2小時後,在爐中冷卻至550℃,再於空氣中冷卻。

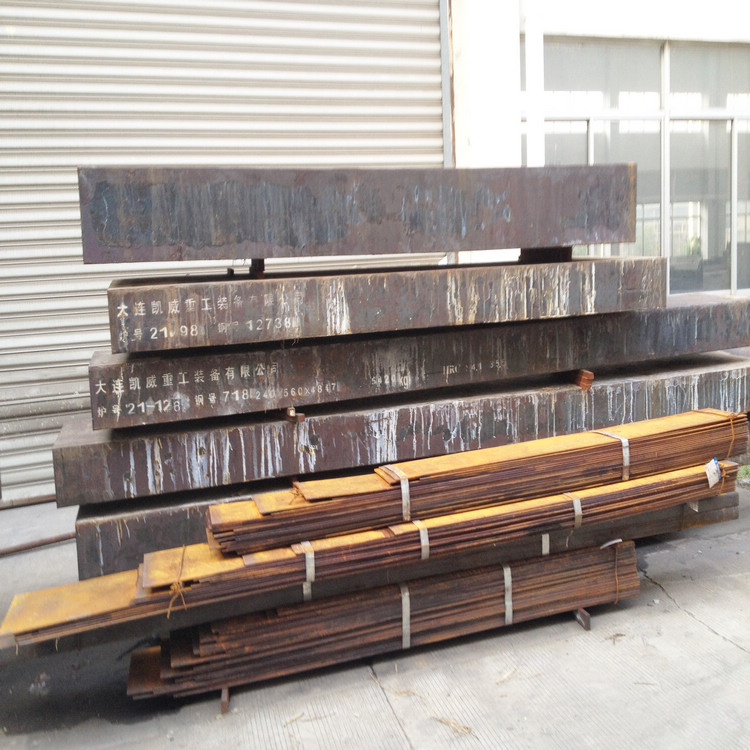

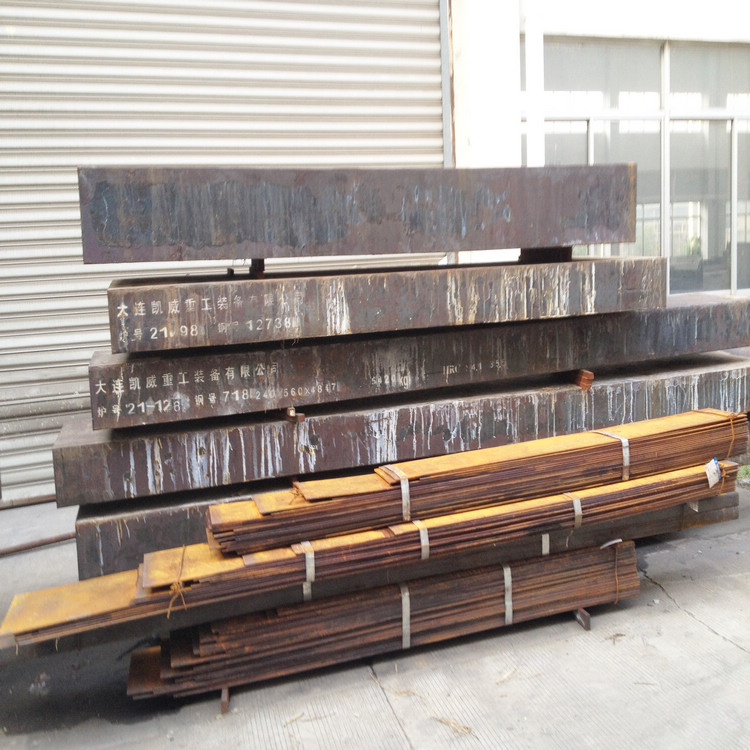

模具圖片

模具圖片淬火

| 預熱

| 600~800

|

溫度℃

| 淬火

| 980~1080

|

常用

| 1020

| |

均熱時間min

| 淬火硬度HRC

| |

980

| 45

| 50±3

|

1050

| 30

| 53±3

|

1080

| 15

| 55±3

|

均熱時間的計算方式以鋼材中心達到淬火溫度開始計算

| | |

淬火介質

循環空氣或氣體;

噴吹空氣或真空;

在200~550℃等溫1~100分鐘再空冷;

油冷。

註:①鋼材冷卻到70~100℃時應立即回火。

②為了使模具獲得最適當的性能,在保證沒有嚴重變形或破裂的情況下,淬火冷卻速度應愈快愈好。

回火

回火至少兩次,時間2小時以上,最低回火溫度180℃,每次回火後必須冷至室溫。回火時應避開425~525℃之間的回火脆性區。

建議

壓鑄模的硬度控制在48HRC以下,並在生產2000~10000件時,再補加一次回火或補焊。 經過放電加工後,要進行回火。 模具設計時要儘量採用較大的圓角,避免應力集中。 熱處理時尺寸的變化:樣品大小為100*100*25mm

淬火變化

| | 寬%

| 長%

| 厚%

|

1000℃油淬

| 最小

| -0.08

| -0.06

| 0.00

|

最大

| -0.02

| -0.05

| +0.05

| |

1020℃空冷

| 最小

| -0.15

| -0.16

| +0.30

|

最大

| +0.03

| +0.02

| +0.05

| |

氮化

為了使模具表面具有更好的耐磨性,可以對模具進行氮化處理,在模具表面生成一層較硬的氮化層。在525℃下氮化,表面硬度可達1000~1250HV。

氮化溫度℃

| 氮化時間h

| 硬化層深度mm

|

525

| 20

| 0.20

|

525

| 30

| 0.25

|

525

| 60

| 0.30

|

在575℃時軟氮化2小時,表面硬度可達950~1000HV,硬化層深度為0.01~0.02mm.

研磨

正確的研磨技術能避免裂紋的產生,並且增加工具的壽命。如果材料是在低溫回火的狀態下研磨,則裂紋敏感性很高。只有經過削邊、柔軟的及開放晶粒式的砂輪,才能使用,並要適當的研磨速度及良好的冷卻劑。

放電加工

如果材料在淬-回火狀態下放電加工,則工具必須在低於原先回火25℃的溫度下,做進一步的回火。

規格

產品名稱

| 規格/mm

| 材質

|

線材模具鋼

| Ф5.5-30

| 8407

|

冷拉光圓模具鋼

| Ф3.0-100

| 8407

|

模具鋼

| Ф3.0-350

| 8407

|

模具鋼鋼帶

| 0.1-5.0*10-1000

| 8407

|

模具鋼熱軋圓鋼

| Ф14-350

| 8407

|

模具鋼熱軋鋼板

| 1-180

| 8407

|

模具鋼冷軋鋼板

| 0.1-4.0*1220*2440

| 8407

|

模具鋼

| 0.1-180

| 8407

|

模具圖片

模具圖片