《高陡坡抗分離溜管輸送混凝土工法》是廣東水電二局股份有限公司完成的建築類施工工法;作者分別是汪永劍、丁仕輝、彭偉文、謝小輝、劉健康、鄧少遠、姚楚康、孟慶紅;適用範圍是輸送落差大於5米、坡度陡於45°情況下的混凝土(如壩體混凝土、豎井混凝土),特別適合於運輸高陡坡條件下壩體大倉面碾壓混凝土,抗分離溜管安裝傾角越陡越好。

《高陡坡抗分離溜管輸送混凝土工法》主要的工法特點是:抗分離溜管能夠降低混凝土在溜管中的下落速度,調整混凝土骨料在管內的運行狀態,使混凝土在抗分離器中相互撞擊,充分混合,達到多次拌和作用;抗分離溜管輸送混凝土能力強;抗分離溜管結構簡單,操作簡便,運行安全,費用低。

2018年12月24日,《高陡坡抗分離溜管輸送混凝土工法》被廣東省住房和城鄉建設廳評定為2018年度廣東省省級工法。

基本介紹

- 中文名:高陡坡抗分離溜管輸送混凝土工法

- 工法編號:GDGF697-2018

- 完成單位:廣東水電二局股份有限公司

- 主要完成人:汪永劍、丁仕輝、彭偉文、謝小輝、劉健康、鄧少遠、姚楚康、孟慶紅

- 審批單位:廣東省住房和城鄉建設廳

- 主要榮譽:廣東省省級工法(2018年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

《高陡坡抗分離溜管輸送混凝土工法》的形成原因是:

混凝土運輸是水工建築物混凝土施工的一個重要環節,包括自拌合樓到澆築部位的供料運輸(俗稱水平運輸)和混凝土入倉(俗稱垂直運輸)。混凝土壩傳統的混凝土入倉方式,主要有汽車入倉、門塔式機入倉、纜機入倉、皮帶布料機入倉及負壓溜槽入倉,在工期短、澆築強度大的狹陡山谷高壩上套用,存有一些局限性;2018年前開發的溜管入倉技術(如緩降溜管、滿管溜槽)也還存在一些不足。

為降低混凝土垂直運輸成本、保證混凝土運輸質量,廣東水電二局股份有限公司組成課題組,對“高陡坡抗分離溜管輸送混凝土技術”進行研究,通過試驗和改進,研製出“抗分離溜管”,分別在貴州黃花寨水電站大壩土建工程、湖北恩施青龍水電站站大壩工程、貴州水城觀音岩水庫大壩等三項工程成功套用。

工法特點

《高陡坡抗分離溜管輸送混凝土工法》的工法特點是:

1.抗分離溜管能夠降低混凝土在溜管中的下落速度,調整混凝土骨料在管內的運行狀態,使混凝土在抗分離器中相互撞擊,充分混合,達到多次拌和作用,從而防止混凝土因大落差向下運輸而產生分離,保證經運輸後混凝土的質量。

2.抗分離溜管輸送混凝土能力強,在倉面大可配多台自卸車運輸並可大倉面掉頭時,其運輸速度與自卸車直接運輸入倉基本相同,可滿足快速澆築混凝土的要求。

3.抗分離溜管結構簡單,操作簡便,運行安全,費用低。抗分離溜管結構簡單,主要包括集料斗、普通鋼管、控制弧門、抗分離器等,由鋼管和鋼板製作,材料購買方便,結構製作簡單,基本可由普通工人在工地車間製作;由於結構簡單、重量不大,其安裝時間短。抗分離溜管運輸混凝土時,只需1名工人通過手持式開關控制弧門的啟閉,操作簡便,運行安全;混凝土運輸過程只需1台7.5千瓦的壓氣機,基本無需電氣設備,節能降耗,使用成本低。

操作原理

適用範圍

《高陡坡抗分離溜管輸送混凝土工法》適用於輸送落差大於5米、坡度陡於45°情況下的混凝土(如壩體混凝土、豎井混凝土),特別適合於運輸高陡坡條件下壩體大倉面碾壓混凝土,抗分離溜管安裝傾角越陡越好。

工藝原理

《高陡坡抗分離溜管輸送混凝土工法》的工藝原理敘述如下:

混凝土拌和物是由水泥、粗細骨料、水、摻合料、外加劑等經攪拌機或人工拌合而成,是具有彈性、黏性、塑性等特徵的流變體,運動中的混凝土拌和物,骨料對於周圍的混凝土相對位移 可以用

可以用 表示。

表示。

式中r——骨料半徑(厘米);η——混凝土黏性係數(P,達因·秒/平方厘米); ——骨料對於周圍的混凝土保持著相對速度(厘米/秒);ρ——設骨料的密度為ρ(克/立方厘米)。

——骨料對於周圍的混凝土保持著相對速度(厘米/秒);ρ——設骨料的密度為ρ(克/立方厘米)。

即骨料相對位移(骨料的分離程度)與骨料密度、粒徑的平方、骨料運行速度成正比,與混凝土黏性係數成反比。在混凝土配合比已經選定的情況下,混凝土骨料的分離程度只與其速度有關,即在溜管中下落速度越快,骨料就越容易分離。抗分離溜管的工藝原理:在滿足混凝土運輸強度要求下儘量降低混凝土下落速度並使在運輸過程稍有分離的混凝土能夠重新拌和均勻。

施工工藝

- 工藝流程

《高陡坡抗分離溜管輸送混凝土工法》的工藝流程是:

收集工程資料→確定抗分離管徑→設計抗分離器→設計抗分溜溜管→抗分溜溜管制作→抗分溜溜管安裝→抗分溜溜管套用→抗分溜溜管拆除。

- 操作要點

《高陡坡抗分離溜管輸送混凝土工法》的操作要點如下:

一、收集工程資料

在進行抗分離溜管設計前,應收集工程資料進行分析。工程資料包括工程結構特點(安裝溜管位置的坡度及地形、混凝土垂直運輸高度、作業倉面最小寬度、作業倉面最大長度)、工程進度要求混凝土工程量、混凝土澆築強度要求、混凝土粗骨料最大粒徑,混凝土倉外水平運輸距離(拌和樓至抗分離溜管進口處距離)等資料。

二、確定溜管管徑

根據安裝抗分離溜管位置的坡度、混凝土粗骨料的最大粒徑,確定抗分離溜管的管徑。當混凝土為二級配(最大粗骨料粒徑為4厘米)時,抗分離溜管管徑宜為20厘米~30厘米;當混凝土為三級配(最大粗骨料粒徑為8厘米)時,抗分離溜管管徑宜為50~80厘米;當混凝土為四級配(最大粗骨料粒徑為12厘米)時,抗分離溜管管徑宜為70~80厘米。當抗分離溜管的安裝坡度很緩(抗分離溜管軸線與水平線夾角在45°~55°範圍)或中間在轉彎或混凝土運輸強度大時,抗分離溜管管逕取大值;當抗分離溜管的安裝坡度較陡(抗分離溜管軸線與水平線夾角在55°~90°範圍)或中間無轉彎或混凝土運輸強度不大時,抗分離溜管管逕取小值。

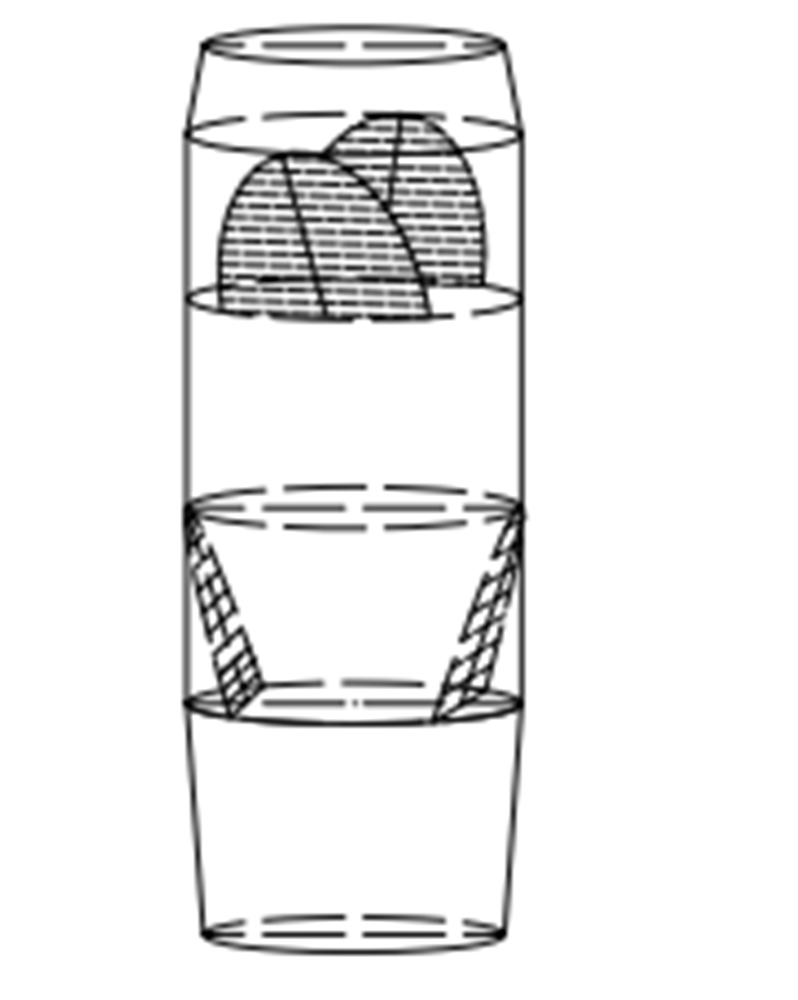

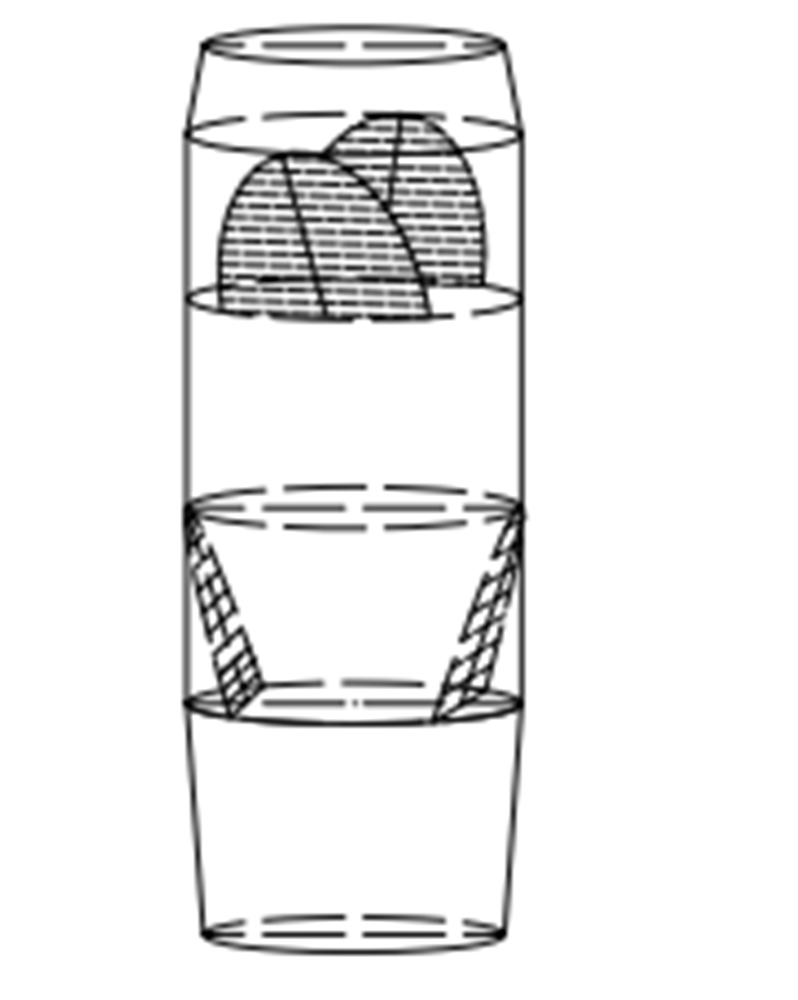

三、設計抗分離器

1.在一定長度的溜管內成對設定且出口相互垂直、間距一定的兩組斜鋼板(稱抗分離板),混凝土在該段溜管內與第一組抗分離板相撞,下落速度降低,下落方向改變,混凝土相互擠壓、碰撞並混合,進行第一次混料拌合。經第一次混料拌合的混凝土繼續下落後與第二組抗分離板相撞,速度進一步降低,並改變下落方向,混凝土相互擠壓、碰撞並混合,進行第二次混料拌合。為防止因設定抗分離板使溜管的過流面積縮小太多,導致堵管,將設定抗分離板的溜管管徑加大,用漸變管與主溜管連線,這種由設定抗分離板的加大溜管和漸變管組成的抗分離裝置,稱為抗分離器,見圖1所示。

圖1 抗分離器

2.抗分離器中每組抗分離板中兩塊抗分離板下邊間距宜根據混凝土最大粗骨料粒徑和溜管的管徑確定,其間距不宜小於最大粗粒徑的3倍,且混凝土過流面積在抗分離器第一組抗分離板的出口處宜與溜管的過流面積相當,混凝土過流面積在抗分離器第二組抗分離板的出口處宜為溜管過流面積的85~95%(溜管安裝陡時,取小值,否則取大值)。

3.抗分離器中第2組抗分離板的位置據混凝土粗骨料經第一組抗分離板轉折後的相交置確定。

4.抗分離器的上、下漸變管的長度不宜相等,以標識抗分離器的進出口,可防止安裝錯誤。

5.抗分離器中抗分離板與水平面夾角宜為75°~85°,溜管安裝陡時,取小值,否則取大值。

四、設計抗分溜溜管

抗分離溜管整套系統由上部集料斗、漸變管、彎管、主溜管、抗分離器、出口控制弧門以及溜管支架組成,均採用鋼材製作。

1.上部集料斗

承載自卸車卸入的混凝土,其出口與溜管的進口相連,是混凝土進入溜管的通道。工地所採用的載重自卸車為北方賓士,其車箱寬度為2.4米,正常情況裝載8~9立方米混凝土,最多裝載11立方米混凝土,因此,要求集料斗容積不小於11立方米,進料口進料側尺寸不小於3.2米。

2.漸變管

(1)變截管是將不同管徑或形狀的結構進行過渡連線的構件,包括上部變截管和下部變截管。

(2)上部變截管用於連線上部集料斗和抗分離溜管,進口尺寸與集料斗出口尺寸相同,採用自製法蘭與集料斗相接;出口尺寸與溜管管徑相同,採用標準法蘭與溜管相接。

(3)下部變截管位於抗分離溜管的出口處,用於安裝控制弧門。為防止溜管出口因弧門的關閉造成混凝土堵塞,溜管出口段稍微擴大成下部變截管。

3.彎管:用於抗分離溜管轉彎部位的連線,包括連線上部變截管和溜管、不同安裝角度的溜管、出口和安裝控制弧門的下部變截管。

4.主溜管:採用鋼板卷制後焊接而成或直接採購成品鋼管,管徑根據輸送混凝土最大粗骨料粒徑、輸送混凝土強度要求、溜管安裝角度等情況確定;溜管每節長度根據工程分層高度及溜管安裝角度確定,以每輸送完一個分層高度混凝土拆一節溜管為宜;為滿足安裝要求及保證溜管出口到自卸車的高度差始終滿足規範要求的小於2米,宜製作一些短管。主溜管與抗分離器、變截管、彎管之間可採用標準法蘭相接,也可直接焊接。

5.抗分離器:抗分離器設計見“三、設計抗分離器”,其管徑應比主溜管管徑稍大,管壁及抗分離板厚度也應比主溜管管徑大,一般取5~10毫米,並根據輸送混凝土級配及工程量確定,當輸送二級配以下混凝土或3萬立方米以下混凝土時,取小值,否則取大值。

6.控制弧門:為適應工程施工過程中發生的各種情況變化,如從拌和站到溜管進口採用大型的自卸車運輸混凝土,而在溜管出口接料轉運的自卸車,由於拱壩作業倉面小,可能採用小型的自卸車,這樣,溜管進口大型自卸車一車的混凝土在出口由小型車可能要裝一次以上,為方便控制混凝土的運輸,在溜管尾部下變截管上設定一個控制弧門。

7.溜管支架

(1)根據現場實際地形、溜管安裝坡度、溜管安裝高度,確定溜管支架規格和間距。支架立柱可採用工鋼材也可採用混凝土構件,鋼立柱間採用<70×6角鋼連線,鋼立柱與工程結構間採用Φ25鋼筋拉結,支架立柱基礎採用混凝土基礎,如在陡坡上架立,混凝土基礎尚應設有錨筋錨入基岩內。

(2)如果採用溜管運輸壩體混凝土,為保證在壩體各壩塊澆築時,倉面轉運自卸車能從溜管的出口裝滿混凝土,結合壩肩坡度情況及自卸汽車車箱結構尺寸,溜管出口中心線離壩坡面不應小於3米。

五、抗分溜溜管制作

1.根據工程施工條件和實際施工進度,進行製作。製作所需鋼材首先採用工地已有的材料,不足部分就近購買。主溜管、抗分離器管、漸變管及出口控制弧門段管可採用普通鋼板捲成也可購買成品;彎管、連線法蘭、出口控制弧門的吊耳和插銷如無加工能力,可委託外加工。

2.上部集料斗採用普通鋼板、型鋼製作,首先按設計圖紙開出下料單,然後按料單進行切割材料,由於車間沒有大型鋼材切割機,材料的切割均採用氧氣切割。材料加工好後,即進行集料斗製作。先將四塊壁板的肋板焊好,然後將壁板焊接成斗,再將鬥倒放(大口朝下),依次焊頂部橫樑、立柱及柱間連梁。

3.抗分離器的抗分離板首先按圖在鋼板上放樣,再進行切割。考慮到抗分離板的在上、下部轉向管的焊接難度大,將抗分離器的各段管分段製作,將抗分離板焊接好經檢測符合設計要求後,再將各段管焊接成抗分離器。

六、抗分溜溜管安裝

1.抗分離溜管安裝程式是:

錨桿施工→混凝土基礎施工→立柱及頂梁安裝→立柱縱向連線→立柱頂爬梯安裝→上部集料斗安裝→溜管安裝→溜管固定縱梁安裝→控制弧門安裝。

2.錨桿施工

錨桿設計長度為300厘米,其中錨入岩基200厘米~250厘米。採用人工手風鑽鑽孔(孔徑40毫米),壩坡的鑽孔在開挖過程進行。成孔後用壓氣機向孔內吹氣清渣,灌入水泥淨漿,將在鋼筋加工車間加工好的錨桿插入錨桿孔,錨桿施工即完成。

3.混凝土基礎施工

基礎混凝土包括上部卸料平台混凝土和溜管支撐柱基礎混凝土。由於卸料平台為梁結構,施工時先安裝單側鋼模板,綁好鋼筋後,按設計要求預埋好錨板,再安裝另一側模板和端頭模板,模板安裝驗收後,即進行混凝土澆築,混凝土採用混凝土攪拌運輸車運輸到現場,直接卸入倉面,用插入式振搗棒按規範要求進行振搗。支撐柱混凝土基礎由於在壩坡面,鋼模較重,運輸不方便,模板採用木模。施工時先安裝並加固好模板,再進行混凝土澆築。混凝土採用混凝土攪拌運輸車運輸到壩坡頂,卸入小料斗,用塔式起重機吊運到澆築倉內,用插入式振搗棒按規範要求進行振搗。

4.立柱支架及支架頂爬梯安裝

溜管立柱、柱間連線及頂梁均在項目部機電車間加工好,運輸到壩坡頂,按設計要求焊成整體支架。混凝土基礎及錨筋注漿達到一定強度後,用16噸起重機將整體支架吊裝,就位後與基礎錨板或插入基岩的錨筋焊接,然後用角鋼將立柱縱向連線好。支架頂爬梯材料在項目部機電車間按要求加工好,運輸到壩坡頂後焊接成梯,用16噸起重機吊至立柱支架頂部,並焊在支架上。

5.上部集料斗及溜管安裝

(1)上部集料斗支撐立柱安裝好後,即進行集料斗安裝,用載重車將在機電車間製作好的集料斗運到壩坡頂,用汽車吊將集料斗吊裝就位,由工人將集料斗立柱與下部支撐立柱焊接固定,並在上部用鋼筋將集料斗與預埋在卸料平台梁內的鋼板焊接牢固。

(2)集料斗安裝好後,進行溜管安裝。溜管先在壩坡頂接長成6米~9米一段,然後用16噸起重機吊裝。溜管安裝自上而下進行,先在集料斗的出口處安裝漸變管,再從上到下安裝溜管和抗分離器,在轉彎部位安裝彎管。

6.溜管固定縱梁及控制弧門安裝

(1)溜管全部安裝後,進行溜管縱向固定梁安裝。溜管縱向固定梁在壩坡頂由塔式起重機吊到溜管支架頂,先將其與支架的頂橫樑焊接好,再將其與溜管焊接牢固。

(2)溜管縱向固定梁完成後,安裝溜管出口控制弧門。出口控制弧門由自卸車運至壩面,再用輪胎式起重機吊起安裝在溜管出口。控制弧門安裝完成後,將氣缸及輸氣膠管安裝好,並連線到放在壩坡頂的空氣壓縮機上。至此,抗分離溜管全部安裝完成,具備運輸混凝土的條件。

七、抗分溜溜管套用

1.抗分離溜管即可進行套用,從拌和站到抗分離溜管的上部集料斗處採用自卸車運輸(見圖2所示),在抗分離溜管澆築倉面採用自卸汽車轉運(見圖3所示)。

2.抗分離溜管運輸混凝土前,用軟水管向管內沖水,使管內壁潤濕,防止其吸收混凝土水分。

3.啟動溜管出口控制弧門,將弧門關閉,向集料斗內卸料,在上部自卸車卸料卸到溜管下部2~3米裝滿混凝土(在最後一節抗分離器的下部),即開啟弧門卸混凝土,抗分離溜管開始運輸混凝土。

4.當沒有及時開啟弧門,導致堵管時,可採用重複多次開啟弧門的方法基本可消除堵管現象,如多次開啟弧門仍消除不了,則人工手持鐵錘敲擊溜管即可,也可消除堵管現象。

5.在運輸過程中,由於壩坡面的不平整,倉面自卸汽車從抗分離溜管出口裝料時不能退到設計位置,即自卸車車箱的前部裝不滿混凝土,而後部裝的混凝土大多,導致自卸車在行駛過程,車箱尾部有混凝土撒落地面,可加裝一些短溜管克服了上述問題。

八、抗分溜溜管拆除

1.混凝土結構每施工完一層,拆除一層溜管及其支架,即隨著混凝土工程的升高,同時拆除抗分離溜及支架,工程完成,抗分離溜管也拆完。

2.溜管支架與預埋錨筋及溜管之間的連線,可用焊機切割斷開;溜管與溜管之間,當採用法蘭連線時,可直接擰開法蘭螺栓拆除溜管;當採用焊接時,可利用焊機將溜管割斷。

3.抗分離溜管及其支架拆除後,如果已磨損、變形嚴重,則將其有用部分(如溜管連線埠法蘭)拆除後,將其賣至收購企業;還可重複使用的抗分離溜管則清理乾淨後,堆放整齊,並做好保護,避免日曬雨淋而鏽蝕。

材料設備

一、主要材料

採用《高陡坡抗分離溜管輸送混凝土工法》施工所需的主要材料(以黃花寨水電站大壩工程為例,主溜管管徑500毫米,總長53.2米)見表1。

序號 | 材料名稱 | 工程量 | 單位 | 用途 |

1 | 5毫米、6毫米厚鋼板 | 1065 | 千克 | 製作集料斗壁板及肋板 |

2 | I20a工字鋼 | 1257 | 千克 | 製作集料斗框梁及支架 |

3 | Φ500-600鋼管 | 115.2 | 千克 | 製作2節連線管 |

4 | Φ 500彎管 | 128.9 | 千克 | 製作3節彎管 |

5 | Φ 500鋼管 | 2757.6 | 千克 | 製作15節主溜管(14節3米長,1節2.75米長) |

6 | Φ500-550鋼管 | 756.0 | 千克 | 製作6個抗分離器 |

7 | 20毫米厚鋼板 | 135 | 千克 | 製作溜管出口弧門 |

8 | Φ500法蘭 | 46 | 個 | 溜管及抗分離器等之間的連線 |

9 | Φ200鋼管 | 2218.4 | 千克 | 集料斗及溜管大立柱 |

10 | Φ25鋼筋 | 1270.5 | 千克 | 溜管支架錨筋 |

11 | I16工字鋼 | 2754.4 | 千克 | 溜管支架 |

12 | [16a槽鋼 | 2068.8 | 千克 | 溜管定位梁 |

13 | <70×6 | 2896.2 | 千克 | 溜管支架縱槽向固定架 |

14 | 10毫米厚鋼板 | 78.5 | 千克 | 溜管支架基礎錨板 |

15 | 8毫米厚鋼板 | 125.3 | 千克 | 結構間連線板及肋板 |

16 | C20混凝土 | 11.7 | 立方米 | 溜管上部卸料平台及溜管及集料斗大立柱基礎 |

17 | Φ10×6.5氣管 | 60 | 米 | 輸氣管(供溜管出口控制弧門啟閉用氣) |

18 | 35平方毫米電焊電纜線 | 50 | 米 | 壓氣機供電線 |

二、主要設備及機具

採用《高陡坡抗分離溜管輸送混凝土工法》所需的主要設備及機具(以黃花寨水電站大壩工程為例)見表2。

序號 | 設備及機具名稱 | 工程量 | 單位 | 用途 |

1 | 21千瓦電焊機 | 2 | 台 | 抗分離溜管鋼結構製作、安裝,鋼筋制安,模板安裝 |

2 | 7655手風鑽 | 1 | 台 | 溜管支架基礎錨筋孔鑽孔 |

3 | Φ50插入式振搗棒 | 1 | 台 | 溜管及集集料混凝土基礎澆築 |

4 | 16噸輪胎式起重機 | 1 | 台 | 抗分離溜管成套系統製作及安裝過程中的吊運 |

5 | 0.8立方米/分鐘空壓機 | 1 | 台 | 為抗分離溜管出口弧門啟閉提供氣壓 |

6 | SC100×250-FA氣缸 | 1 | 套 | 控制抗分離溜管出口弧門啟閉 |

7 | 4V310-10氣動換向閥 | 1 | 套 | 控制抗分離溜管出口弧門啟閉 |

8 | 8噸載重汽車 | 1 | 輛 | 材料運輸 |

9 | 15噸載重汽車 | 5 | 輛 | 拌和樓至溜管頂部及溜管出口倉面混凝土運輸 |

10 | 3噸手動葫蘆 | 1 | 套 | 抗分離溜管制、安及拆除輔助吊裝 |

質量控制

《高陡坡抗分離溜管輸送混凝土工法》的質量控制要求如下:

一、質量控制標準

1.抗分離溜管、集料斗及支架的設計標準應依據《鋼結構設計規範》(GB50017-2017)。

2.抗分離溜管、集料鬥志及其支架的製作和安裝質量標準及控制依據為《鋼結構工程施工規範》(GB50755-2012)。

3.混凝土基礎、模板安裝加固質量標準及控制依據為《混凝土結構工程施工質量驗收規範》(GB50204-2002)(2011版)、《混凝土結構工程施工規範》(GB20666-2011)、建築工程施工質量驗收統一標準(GB50300-2013)、《水利水電工程模板施工規範》(DL/T5110-2013)。

4.進、出抗分離溜管混凝土質量的勻質性檢測依據為《混凝土攪拌機》(GB/T9142-2000)、《混凝土攪拌站(樓)》(GB/T10171-2005)、《水工混凝土試驗規程》(SL352-2006)。

5.進、出抗分離溜管混凝土質量的控制標準為《混凝土質量控制標準》(GB50164-2011)。

二、質量保證措施

1.抗分離溜管支架加工製作前,應詳細測量出抗分離溜管安裝部位的地形圖,根據抗分離溜管的安裝角度和地面高程,具體確定每個支架的高度,準確斷料,防止因支架高度不符,造成安裝好的抗分離溜管出現凹凸不平、不順直,以防混凝土運輸不順暢基礎堵管。

2.抗分離溜管布置坡度小或中間有轉彎時,抗分離器在溜管上的布置間距可加大到,抗分離器出口板間距也應適當加大。

3.套用抗分離溜管運輸混凝土的壩體工程,在壩坡開挖時,應隨著開挖的進度,進行錨筋鑽孔、預埋等基礎處理工作,否則,待開挖到壩基,再進行作業則難度大,質量難保證。

4.抗分離溜管採用法蘭連線時,應根據結構分塊高度和溜管的實際布置情況設計一些短管,以保證每個澆築塊施工時,溜管出口到自卸車受料面的自由落差符合規範要求,防止混凝土在運輸後分離;且要保證溜管出口至邊坡的距離,以便各壩塊澆築時溜管出口的自卸車均能裝滿混凝土。

5.抗分防溜管制作前,應進行質量技術交底,保證抗分離溜管的焊接質量,避免因焊接燒傷管材,造成溜管運輸混凝土過程開裂漏漿。

6.抗分離溜管運輸混凝土前,應向管內噴灑水,使管內壁濕潤,防止吸收混凝土水分,影響混凝土質量。

7.抗分離溜管運輸混凝土過程中,出現溜管開裂、磨穿時,應及時對抗分離溜管進行修補,防止混凝土漏漿影響混凝土質量。

8.抗分離溜管運輸混凝土時,上部集料斗及溜管內不能同時裝滿混凝土,應在卸料至下部2~3米溜管裝滿混凝土時,即開啟弧門卸料,以避免發生堵管現象。

9.抗分離溜管運輸混凝土澆築完成一個工程塊後,應及時向管內噴水,以清洗管壁上的混凝土,防止混凝土硬化結塊、影響混凝土在管內的順暢輸送。

安全措施

採用《高陡坡抗分離溜管輸送混凝土工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.施工過程必須遵守《建築施工高處作業安全技術規範》(JGJ80-2016)、《建築施工模板安全技術規範》(JGJ162-2008)、《建築機械使用安全技術規程》(JGJ33—2012)、《建設工程施工現場供用電安全規範》(GB50194—2014)、《汽車起重機安全操作規程》(DL/T5250-2010)《水利水電工程施工通用安全技術規程》(SL398-2007)、《水利水電工程土建施工安全技術規程》(DL/T5371-2007)、《水利水電工程金屬結構與機電設備安裝安全技術規程》(SL400-2007)、《水利水電工程施工作業人員安全操作規程》(SL401-2007)、《水電水利工程施工通用安全技術規程》(DL/T5370-2007)、《水利水電工程施工安全防護設施技術規範》(SL714-2015)。

2.施工項目部必須建立健全安全生產管理制度,完善安全操作設施,設立專職安全員,加強現場安全。加強安全教育培訓,作業前必須進行安全技術交底,作業人員正確配戴安全防護用品。

3.遇有大雨、六級及六級以上大風時,停止吊運和安裝作業。

4.抗分離溜管上部集料斗的卸料平台應設定擋車板,防止自卸車倒車卸料時發生意外。

5.自卸車向抗分離溜管上部集料斗卸料時,位置要準確,防止混凝土料倒出集料斗外,墜下傷人;安裝抗分離溜管部位的鬆動石料要清理乾淨,並大坡面布置擋石、渣網。

6.抗分離溜管運輸混凝土過程中磨破或裂開漏混凝土漿料時,應及時修補溜管,防止掉落的漿料傷人。

7.抗分離溜管下部自卸車接料位置的立支撐立柱和支架間距應根據自卸車的車身寬度確定,並加上一定的超寬,防止自卸車在每個當抗分離溜管離安裝坡面較高時,應在溜管旁邊設定爬梯和安全欄桿,以供溜管安裝、維修人員上、下交通及其安全防護。

8.每節抗分離溜管及其支架拆除前,必須用起重機的鋼絲繩將其吊住,人不能站在溜管及支架下方及拆除瞬間衝擊的方位,防止傷人。

環保措施

《高陡坡抗分離溜管輸送混凝土工法》的環保措施如下:

1.施工過程必須遵守《建築施工現場環境與衛生標準》(JGJ146—2004)、《污水綜合排放標準》(GB8978-1998)、《建築垃圾處理技術規範》(CJJ134-2009)。

2.施工項目部必須建立健全文明管理制度,完善環保設施,規範現場施工秩序。

3.經常檢查維護各種施工機械的油管,保證油管不漏油;塗完潤滑油後的污手套、髒布,不能隨意亂丟,應放到規定的地方,集中處理;裝油的桶要放穩,防止傾倒。

4.清洗抗分離溜管及運混凝土自卸車的污水,集中排至污水處理池經處理合格後方可排出。

5.抗分離溜管拆除後,各種可重複利用的材料在現場整齊堆放,以方使用,節約資源。

6.施工完成後,清除上部卸料平台周圍的混凝土廢渣,並按要求進行處理,防止固體廢棄物污染土地;地面進行綠化處理。

效益分析

《高陡坡抗分離溜管輸送混凝土工法》的效益分析如下:

一、經濟效益

抗分離溜管結構簡單,材料購買方便,製作容易,基本可由普通工人在工地車間製作;抗分離溜管重量輕、構件尺寸小,運輸方便,安裝周期短,黃花寨水電站大壩套用的抗分離溜管(包括所有的支撐結構)重約17噸,由4名車間工人配4名民工,在16天內全部安裝完成。抗分離溜管溜送混凝土時,只需1名工人通過手持式開關控制弧門的啟閉,操作簡便,運行安全;混凝土溜送過程只需1台7.5千瓦的壓氣機,基本無需電氣設備,節能降耗,使用成本低。黃花寨水電站大壩工程混凝土採用抗分離溜管運輸與高架塔機相比,節省費用108.84萬元,費用計算見表3、表4。

序號 | 費用名稱 | 費用/萬元 | 備註 |

1 | 進退場費 | 20 | 參照類似工程項目 |

2 | 軌道砼基礎 | 4.5 | 2條100米長共150立方米C20鋼筋混凝土 |

3 | 安拆費 | 20 | 參照類似工程項目 |

4 | 維護費用 | 2 | 每月按2000元計,共10個月 |

5 | 人工費 | 15 | 兩個班:3人/班,2500元人月,共10個月 |

6 | 電費 | 40 | 75%x200千瓦x25天/月x20小時/天x0.53元/千瓦·小時=4萬元/月,10個月 |

7 | 折舊費 | 41 | 設備價410萬元,折舊費4.1萬元/月;共10個月 |

累計 | 142.5 | ╱ | |

序號 | 費用名稱 | 費用/萬元 | 備註 |

1 | 17.6噸鋼材材料費 | 7.74 | 平均4400元/噸(含運費) |

2 | 抗分離溜管制安費 | 7.92 | 按4500元/噸計 |

3 | 17.6噸鋼材使用後殘值 | -1.72 | 按廢鐵賣1000元/噸 |

4 | 鋼筋砼平台及基礎 | 0.35 | 11.7立方米 |

5 | 抗分離溜管修補費用 | 0.70 | 按1000元/月計 |

6 | 抗分離溜管拆除費用 | 1.38 | 按800元/噸計 |

7 | 自卸車修理維護費用 | 1.40 | 每個月2000元,7個月共1.4萬元 |

8 | 人工費 | 7.00 | 兩個班:2人班,2500元人·月,共7個月 |

9 | 折舊費 | 1.89 | 使用的15噸北方賓士價32萬元,折舊2700元/月,7個月 |

10 | 油費 | 7.00 | 柴油5.8~6.0元/升,每月10000元,共7個月 |

累計 | 33.66 | ╱ | |

註:施工費用以2018年施工材料價格計算

二、節能環保

1.抗分離溜管運輸混凝土技術與中國國內、外傳統運輸技術(如門、塔、纜機、塔帶機)相比:“抗分離溜管”製作費用低,安裝周期短;操作人員少,操作簡便,運行安全;基本無需電氣設備,節能降耗;運輸速度快,使用成本低;但與門塔纜機相比,“抗分離溜管”沒有吊運能力,不能吊運輸施工中的其它設備、材料。

2.抗分離溜管運輸混凝土技術與“真空負壓溜槽”技術相比:結構簡單、使用簡便(無需安裝、更換膠帶),成本低;適用範圍廣,“真空負壓溜槽”只適用於“45~50°”傾角,而該技術可適用於“45~90°”;混凝土運輸能力相當,但“抗分離溜管”在運輸的混凝土,能起到多次拌合作用,能改善混凝土質量。

3.抗分離溜管運輸混凝土技術與日本開發的同類技術(MY-BOX緩降器)相比:“抗分離器”製作簡單,費用低;適用性好,MY-BOX緩降器要求儘量垂直布置使用,否則易產生堵管。

4.抗分離溜管運輸混凝土技術與中國國內開發的同類技術(滿管溜槽)相比:“滿管溜槽”運輸的第一槽(數十到上百方)混凝土是分離的,且運輸過程必須連續,否則又會出現滿槽分離的混凝土。而“抗分離溜管”由於設定了“抗分離器”,對經基運輸的混凝土有拌和作用,運輸的混凝土質量比“滿管溜槽”運輸的要好。

三、社會效益

1.混凝土在高落差陡坡壩體工程的入倉運輸,採用自卸車、門機、纜機、塔機,單價高,速度慢;採用負壓溜槽垂直運輸,成本較高,適用範圍較小;2018年前開發套用的一些技術(如MY-BOX緩降器等)還存有一些缺陷。而採用抗分離溜管在高落差陡坡壩體工程進行碾壓混凝土入倉運輸,則可彌補上述不足,該結構簡單、操作簡便,運行安全,製作成本及使用費低,混凝土輸送能力強,可以防止混凝土分離、保證混凝土質量。

2.抗分離溜管在高落差陡坡情況下既能輸送碾壓混凝土,也可輸送常態混凝土,具有良好的推廣套用價值。

套用實例

《高陡坡抗分離溜管輸送混凝土工法》的套用實例如下:

- 實例1:在貴州黃花寨水電站大壩工程上的套用

1.工程概況

黃花寨水電站是貴州蒙江流域格凸河幹流上的第三個梯級電站,電站裝機容量2×27兆瓦,電站樞紐大壩為碾壓混凝土雙曲拱壩,最大壩高110米,壩頂高程▽800米,壩頂寬6米,壩頂弧長287.625米,壩底最大寬度26.5米,壩厚高比為0.24。大壩主體採用三級配碾壓混凝土,上游面防滲層採用二級配變態混凝土和二級配碾壓混凝土,基礎設定2.0米厚的二級配常態混凝土墊層,下游壩面採用厚度為0.5米的三級配變態混凝土。混凝土總量為30.3萬立方米,其中碾壓混凝土28.8萬立方米。

原計畫壩體混凝土運輸,在壩體▽720.0米高程以下混凝土採用自卸車直接進倉,▽720.0米高程以上採用塔機運輸入倉;後來改為壩體▽750.8米高程以下混凝土,利用開挖渣料填路,採用自卸車運混凝土直接入倉澆築,壩體▽750.8米高程以上混凝土採用自卸車進行水平運輸,抗分離溜管進行垂直運輸。工程自2006年11月開工,到2011年6月完成。

2.抗分離溜管布置

抗分離溜管管徑為500毫米,抗分離器管徑為550毫米。抗分離溜管主要由上部集料斗、漸變管、彎管、主溜管、抗分離器、出口控制弧門組成。根據黃花寨水電站大壩左岸壩坡實測資料,溜管中間設一彎管,上部溜管傾角為51°,下部溜管傾角為65°。安裝好的抗分離溜管見圖4。

圖4 黃花寨大壩抗分離溜管

抗分離溜管於2009年2月開始澆築▽750.8米~▽753.8米壩塊,至2011年4月澆至壩頂▽800.0米,採用抗分離溜管總計運輸混凝土10.1萬立方米。

3.使用效果

經抗分離溜管輸送的混凝土VC值損失小(平均為0.4秒)、勻質性變好(混凝土中砂漿密度相對誤差平均縮小0.12%、單位體積混凝土中粗骨料質量相對誤差平均縮小0.23%)、混凝土強度離散程度縮小(離差係數縮小0.01)。即抗分離溜管能防止混凝土因大落差向下輸送而產生分離,保證混凝土質量。

抗分離溜管輸送混凝土能力強,布置傾角51°~65°,直徑500毫米的抗分離溜管在落差50.5米(包括集料斗在內,溜管總長53.2米)時,輸送三級配碾壓混凝土的平均速度達到248立方米/小時。

抗分離溜管結構簡單,安裝周期短,費用低,操作簡便,運行安全;基本無需電氣設備,節能降耗,使用成本低;經其輸送的混凝土質量滿足標準要求。

- 實例2:在湖北恩施青龍水電站大壩工程上的套用

1.工程概況

青龍水電站位於湖北省恩施市馬尾溝流域新塘鄉陰沙潭處,電站廠房位於馬尾溝三級電站壩址上游600米處,電站裝機容量40兆瓦,年發電量1.119億千瓦·小時;水庫正常蓄水位735米,相應庫容2816萬立方米。大壩為碾壓混凝土雙曲拱壩,體型為拋物線,壩頂高程737.7米,河床建基面高程607.0米,最大壩高139.7米,頂拱最大中心角82.94°,頂拱弧長116米,拱冠梁頂厚6米,底厚23米,混凝土工程總量約21.6萬立方米,其中碾壓混凝土約18萬立方米。▽650以下43米採用開挖石渣填路,由自卸車直接運輸入倉;▽650以上採用自卸車運至壩頂,經抗分離溜管溜送,倉面採用自卸車轉運。工程於2009年1月進場,因業主更換等原因,至2015年3月底完工。

2.抗分離溜管的布置

從溜管出口▽653到集料斗頂▽738溜管落差為85米,溜管總長92米,溜管上傾角約75°。集料斗出口設1米長內徑50厘米的溜管並設控制制弧門,主溜管為單節長3米、內徑50厘米、管壁厚8毫米錳鋼管連線而成,抗分離器管徑為550毫米,布置間距15米。安裝好的溜管見圖5。

安裝好的抗分離溜管於2013年3月開始澆築▽650倉面混凝土,至2015年2月底澆至壩頂▽737.7米,採用抗分離溜管總計運輸碾壓混凝土11.56萬立方米。

圖5 青龍水電站大壩抗分離溜

3.使用效果

抗分離溜管溜送混凝土入倉,布置簡單、方便實用;輸送強度大,80米落差時,溜送三級配碾壓混凝土的平均速度達到70立方米/小時;施工成本低,採用抗分離溜管運輸混凝土,與門、塔機相比,節約了施工成本約120萬元。

- 實例3:在貴州觀音岩水庫大壩工程上的套用

1.工程概況

觀音岩水庫位於阿戛鄉仲河村,庫區跨阿戛鄉、鹽井鄉和勺米鄉,為月亮河幹流上游巴都河河段,屬珠江流域西江水系北盤江一級支流。大壩為碾壓混凝土雙曲拱壩,頂高程1434米,底高程1325米,最大壩高109米。拱冠梁頂厚6米,底厚24米,壩頂中心弧長248米,壩體混凝土22.27萬立方米。

混凝土運輸,在壩體▽1347米高程以下採用開挖石渣填築壩後路由自卸車直接運輸入倉,壩體▽1347米高程以上水平運輸採用自卸車,通過下游上壩頂路運輸到壩頂,垂直運輸採用抗分離溜管運輸。壩體工程自2013年11開工,至2017年5月完成。

2.抗分離溜管的布置

根據現場地形,抗分離溜管管徑800毫米,安裝傾角為51.0°,主管每節長3.0米,法蘭連線,總長93米,抗分離器管徑900毫米、長度1.5米,安裝間距為20米。抗分離溜管於2015年4月安裝好(見圖6),2015年5月~2017年2月套用,共澆混凝土20.71萬立方米。

圖6 觀音岩大壩抗分離溜管

3.使用效果

觀音岩水庫壩大壩採用混凝土抗分離溜管入倉,解決了高陡地陡的混凝土入倉難題。抗分離溜管安裝容易,操作簡便,經其溜送的混凝土質量基本不受影響,入倉效果良好。該工程採用抗分離溜管溜送混凝土20.71萬立方米,與門塔機入倉方案相比,節省了施工成本約224萬元。

註:施工費用以2018年施工材料價格計算

榮譽表彰

2018年12月24日,廣東省住房和城鄉建設廳以“粵建市函〔2018〕2933號”檔案發布《廣東省住房和城鄉建設廳關於公布2018年度廣東省省級工法的通知》,《高陡坡抗分離溜管輸送混凝土工法》被評定為2018年度廣東省省級工法。