簡介

高速泵指的是轉速較高的泵,一般泵的轉速大於3600r/min,高速離心泵凶具有單級揚程高、結構緊湊、維護方便、可靠性好等優點,而被廣泛套用於煉油、石油化工、化學工業和航天技術等領域。由美國Sundynl公司於1962年研製的用於火箭發動機的高速泵轉速30000r/min,揚程2000m;年產7萬噸的

丙烯循環裝置中的高速離心泵的轉速為15300r/min,流量為33.7m

3/h,揚程為600m;分子篩脫脂裝置中的預加氫料泵的轉速為17208r/min,流量為19.5m

3/h,揚程為885m;氣體提取裝置的液態烴泵的轉速為8500r/min,流量為15.0m

3/h,揚程為330m;選擇性迭合裝置中的

反應器進料泵的轉速為12290r/min,流量為23.2m

3/h,揚程為730m;液氨染料裝置中用於輸送液氨的高速離心泵的轉速為8500r/min,流量為3.5m

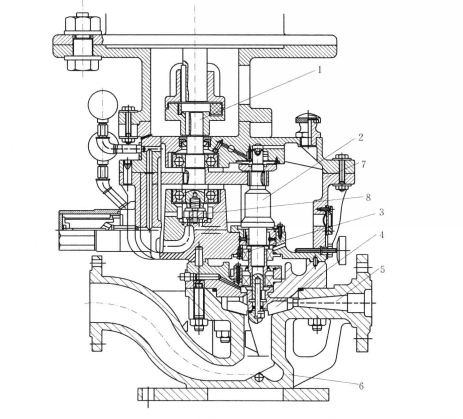

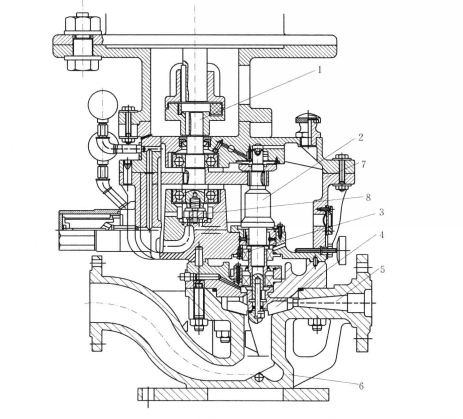

3/h,揚程為360m;美國太空梭發動機內的高速離心泵的轉速達到36000r/min,揚程為60000英尺,流量17000gpm。下圖為一級增速高速泵結構圖。

一級增速高速泵結構圖

一級增速高速泵結構圖高速離心泵一般由電機、增速器及泵組成,實現高速的辦法有增速齒輪、皮帶增速和變頻器。

泵內過流部件一般包括誘導輪、葉輪及壓水室、導流支座等。

高速離心泵具有的結構性能特點,使其被廣泛套用於煉油、石化及航空航天等行業,如液氨、液氮和液化氣等易汽化介質的輸送。

高速泵的工作原理

葉輪型式可視不同使用場合選取, 可以是開式、 半開式, 或者是全封閉式的。這種盤葉片葉輪在環形空間內旋轉,可以近似認為流體的旋轉速度和葉輪的旋轉速度相等,即v=u,也就是流體相對葉輪沒有相對速度。實際上因u很高,相對速度很小。因vu2≈u2,則

H=ψu22/g

式中 ψ——揚程係數,通常ψ=0.65~0.75。

這也是高速泵的特性中特別令人注目的一點,亦即原來形式的泵關死點的

揚程,

斯捷潘諾夫提出的最常用的數值是0.57,在同一葉輪

直徑,同一轉速下進行比較,高速泵具有原來類型泵(1.2~1.4)倍的高揚程,而且這個揚程在整個使用流量範圍內幾乎是不變的。反過來看,揚程係數高,就意味著在相同轉速下產生相同的揚程所需的葉輪直徑小,這樣低比轉速的圓盤摩擦損失就會對應減小很多。

此外,高速泵在其實際使用範圍內,泵殼內的旋轉液流與葉輪之間基本上沒有相對流動,葉輪和水流保持一種剛體的關係。因此,它與原來形式的泵不同,它沒有因從口環處回流而產生的泄漏損失,而且即使葉輪和殼體之間存在較大間隙也不受影響,加上圓盤摩擦損失小的優點,構成了高速泵在ns<100的低比轉速範圍內具有較高的效率的原因。

通常認為在比轉速ns= 56附近,高速泵效率最高,並且比轉速大於56時,效率下降。因此,比轉速大於56時就沒有必要使用高速泵。

流體在葉輪外周以u

2的速度旋轉,只有在擴散管入口處才有一部分流體輸出去,其餘大部分流體仍在環形空間中旋轉。而一般離心泵從葉輪流出的流體全部流到壓水室的擴散管中輸出,所以這種泵也稱為

部分流泵(有部分流體流出)。

高速泵的特點

(1)

轉速較高,日前可達30000r/min,所以必須有增速機構。

(2)大多為徑向葉輪,而且葉輪不帶側板,無圓盤磨損

(3)比轉速ns=15~80,效率在50%左右。

(4)部分流體特性:只有部分流體沿擴散管流出,大部分流體在作

圓周運動。

(5)揚程H可達20000m以上,泵的揚程取決於葉輪外圓周速度。

(6)泵的流量取決於擴散管的喉部面積。

(7)泵的轉速很高,汽蝕性能較差,一般均在入口加裝

誘導輪。

(8)高速運行中存在振動問題需要克服。

(9)高速泵的揚程——流量特性曲線較平坦。

高速泵由於轉速較高在實際運行過程中需要解決眾多難點問題:大部分壓力較高、輸送介質溫度低且主軸轉速高,因此泵軸的軸封難度較大;轉速高則空化性能較差,一般須匹配誘導輪;高速運行時存在高頻振動問題。

高速泵的結構

高速泵由

電動機、

增速器和

泵三部分組成,結構緊湊。泵的增速器均為封閉式結構,可在室外安裝使用。電動機功率超過160kW的情況下,採用臥式結構;而使用最廣泛的是功率為7.5 ~132kW的高速泵,大都採用立式結構。

由於泵向小型化、低成本、高可靠性等方向發展,使新型高速泵從轉速的約束中擺脫出來,有所創新並系列化。傳統的高速泵帶有複雜的齒輪增速器,不僅價格昂貴、維護困難,而且有時還受到安裝空間的限制,如圖(a)所示。採用變頻高速電動機同軸直聯的新型變頻直聯泵,如圖(b)所示。

高速泵的典型結構

高速泵的典型結構泵的結構

1)泵軸與電動機軸或增速器軸直聯,泵葉輪是懸臂的。

2)泵室擴散器作為部件裝在殼內,便於更換、維修和改變葉輪直徑。

3)泵的吸入和排出口布置在同一條直線上。

4)泵內裝旋風分離器,對泵抽送的液體進行淨化,將淨化的液體引向機械密封以延長密封壽命。

5)泵的壓水室為環形,壓水室周圍有1~2個

擴散管,擴散管進口設有噴嘴,噴嘴的尺寸對泵的性能有很大影響。

6)泵的葉輪前裝誘導輪。

增速器

高速泵是通過增速器實現的,所以增速器是高速泵的關鍵部件之一。增速器振動應很小,在任何情況下不得超過驅動電動機的噪聲,不加維護應連續運轉數年,而且幾乎不必更換零件。增速器分一級增速和二級增速兩種類型。增速器使用模數較小的漸開線齒輪。因斜齒要產生軸向力,要承受這種推力的高速推力軸承難於製造,另外儘管斜齒輪嚙合效率高,但加工精度難以保證,由於齒形、節距精度不高,可能磨損而影響嚙合效率。直齒輪加工精度容易保旺,而且不產生軸向力:齒輪節距加工精度要求小於2~3 μm,齒輪材料為特殊鋼,經過

滲氮或滲碳處理硬度達62~65 HRC。增速器殼體分為兩半,合裝時不用止口對心,而用定位銷定位。殼體的材料為鋁合金,增速器軸承為分塊式滑動軸承與端面推力軸承組合。增速器潤滑是在增速器殼體周圍及頂部裝數個噴嘴,在電動機輸入軸端部裝潤滑油泵,油泵打出的油經過濾器進入噴嘴,將油噴成霧狀潤滑齒輪及軸承。

變頻器

由於變頻器向小型、低成本、高可靠性等方面進步,使新型泵從轉速的約束中擺脫出來,有所創新並系列化。傳統的切線泵帶有複雜的齒輪增速器,不僅價格昂貴、維護困難,而且有時還受到安裝空間的限制。採用變頻高速電動機同軸直聯的新型泵體積輕巧,由於通過改變轉速的方法使運行工況與實際要求參數一致,和傳統的閥調節流量相比節能的效果十分顯著。

高速泵的設計

由下高速泵系統包括動力裝置、增速裝置及泵頭,高速泵的設計包括總體方案設計、泵葉輪及壓水室的水力設計、誘導輪水力設計及結構設計等。

對高速泵而言,其所達到的性能指標是既要保證高速離心泵具有較高的效率、優越的汽蝕性能、小流量下工作穩定性,又要保證高速離心泵具有很好的工作可靠性。獲得穩定的揚程流量曲線主要通過合理選取過流部件的主要參數及採取合理的結構措施來保證。獲得優越汽蝕性能主要通過合理設計誘導輪結構形式、誘導輪與離心輪的匹配形式以及合理選擇誘導輪主要參數來保證,因此在保證小流量工況穩定性和汽蝕性能的前提下,提高高速泵的效率是水力設計的主要任務。在總體方案確定時應在主要保證工作可靠性以及低廉的製造和使用成本的前提下,考慮如何使高速離心泵具有較高的效率。

提高效率的最有效途徑是大幅度降低葉輪外徑和適當提高工作轉速。在流量、壓力和汽蝕餘量等設計參數確定的條件下,首先必須考慮的是要確定高速離心泵的工作轉速和葉輪級數。工作轉速的確定應根據以下幾點進行:

(1)應保證工作轉速在高速泵的高速轉子部件的第一階臨界轉速的75%以下,即高速轉子採用剛性軸設計。

(2)應滿足裝置給定的汽蝕比轉速小於誘導輪所能夠達到的汽蝕比轉速的0.74倍,一般設計合理且加工保證的汽蝕性能較好的誘導輪,其汽蝕比轉速可達到4000。如果設計的汽蝕比轉速要求在4000以上,則考慮要降低工作轉速或採用兩級誘導論和誘導論前加引射裝置。

(3)使高速泵的設計比轉速在15~80之間,一般泵在其設計比轉速在40~70之間能夠取得最理想的效率。如果設計比轉速在15以下時,應採用加大流請設計方法來設計高速泵。

(4)在滿足

承載能力和葉輪級數小於兩級的情況下,應儘量不用滑動軸承而採用滾珠軸承支承方式,以降低高速離心泵的製造和使用成本。

(5)採用壓力油強迫潤滑的滾珠軸承的極限轉速小於10000r/min,因此當選用滾珠軸承支撐時,工作轉速不要高於9000r/min,同時要使葉輪級數不得大於三級,且每級葉輪的外徑不應大於200mm。

(6)當

葉輪級數需要三級以上,或者泵的軸功率大於110 kW,應該採用徑向

滑動軸承和推力軸承支撐方式,此時工作轉速可以達到10000r/min以上。

一級增速高速泵結構圖

一級增速高速泵結構圖 高速泵的典型結構

高速泵的典型結構