簡介

高爐高鋁磚(high alumina refractory brick for blast furnace)是指利用高

鋁礬土熟料為主要

原料製成的Al

2O

3含量大於48%,用於砌築高爐的耐火製品。

高爐是煉鐵的主要設備,粘土磚是高爐使用最早的內襯材料。20世紀50年代開始,高爐容積向大型化發展,8-12m直徑爐缸已較為普遍。生產率迅速提高。然而,爐腰,爐腹蝕損明顯地影響若高爐生產。

發展簡史

60年代初期。美國開始在生產錳鐵的高爐使用含90% Al

2O

3的高鋁磚。60年代後期,又發展使用抗渣性好、不氧化和咐磨的含Al

2O

3更高的熔鑄剛玉磚,含有氧化鉻、熔鑄鎂鉻砂的尖晶石磚及鑄剛玉磚等。70年代初,日本、美國已使用較上述磚性能更好的碳化矽系列製品,不斷為

高爐強化冶煉操作尋找更理想的、耐用的內襯。

中國於20世紀50年代初期開始生產高爐用高鋁磚,供爐身下部使用。80年代開始採用電熔剛玉再結合磚,其Al

2O

3含量大於95%,

高溫荷重軟化溫度(T2)達到1740-1770℃,在1600℃保溫3h,重燒線收縮率為零。1984年碳化矽系列製品研創成功,並已逐步形成生產能力,製品已用於高爐爐身下部。

性能

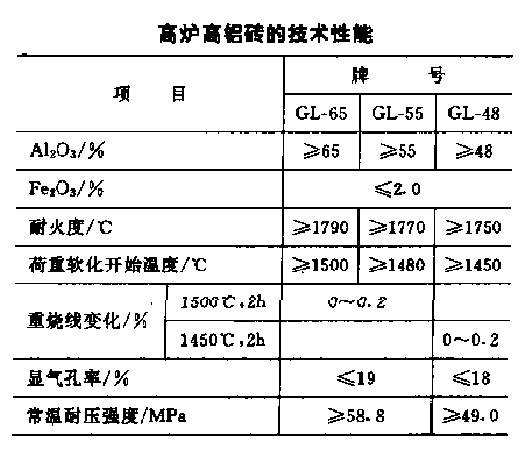

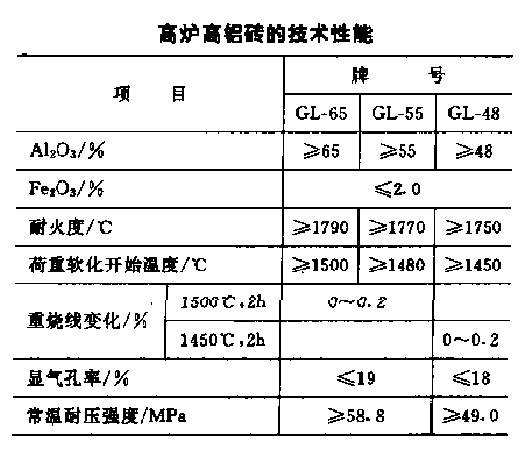

中國高爐高鋁磚技術性能按Al2O3含量分為三個牌號:GL-48、GL-55、GL-65,並有規範化的磚型設計。其技術性能見表1。

表1

工藝要點

天然鋁礬土料要求煅燒良好,嚴格分級。化學分析中的氧化鐵含量控制在1.2%以下,不準有集中的鐵點或鐵核。要求高品位、高純度。用高噸位壓磚機成型,磚的外形規整,不準有表面網狀裂紋及內部層裂。保證有高的磚坯密度,燒成溫度不低於1500℃。