高爐煤氣分布是煤氣在高爐截面上的分布,常用爐喉料面以下水平截面上的分布來代表。如分布得比較均勻,比較合理,其熱能和化學能利用就比較好,冶煉技術指標就好;反之則差些。因此獲得比較均勻、合理的煤氣分布一直是高爐工作者十分關心的問題。

基本介紹

- 中文名:高爐煤氣分布

- 外文名:gas aistribution in blast furnace

- 學科:冶金工程

- 定義:煤氣在高爐截面上的分布

- 測定方法:紅外線熱圖像儀測定

- 合理分布:單位礦石量所通過的煤氣量相等

煤氣分布的判斷,二氧化碳曲線,爐喉溫度分布,紅外線熱圖像儀測量,合理的煤氣分布,

煤氣分布的判斷

判斷煤氣分布最直接的方法是了解爐內各點的煤氣流速。在掌握各處礦石厚度的情況下,就可以知道該處礦石量與煤氣量的比值,從而了解煤氣分布狀況。但是,由於測量煤氣流速在技術上有較多困難而不能經常進行,在生產中往往採用間接的方法,即用煤氣中的CO2%、煤氣溫度和紅外線熱圖像儀測定等方法判斷煤氣分布。

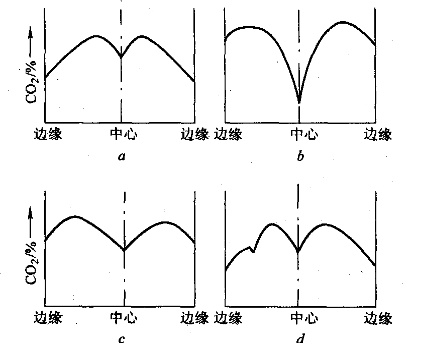

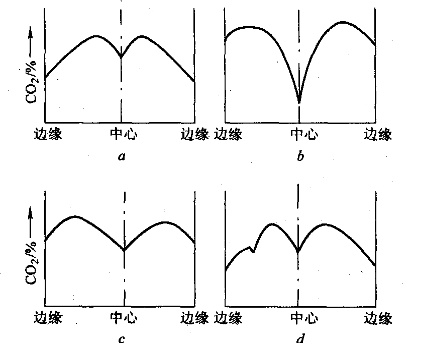

二氧化碳曲線

煤氣流速分布與CO%量的分布相似,而煤氣中CO%+CO2%≈常數,所以CO2%量的徑向分布間接反映了煤氣流速的分布,即CO2%量低處,流速高;CO2%量高處,流速低。理論上的解釋是,在礦石堆積、氣流不暢的部位,正是CO利用得好而CO2含量高的部位;在礦石較少、透氣性好的部位,也正是流速高、CO利用差而CO2含量低的部位。CO2曲線也稱煤氣曲線。取樣位置在料面下約1~2m左右的平面上,一般是4個方向呈十字交叉式布置取樣孔,在爐外設有取樣平台和伸進與拉出取樣管的電動絞車,也有的高爐採用人工手動,一般是在半徑上取5點,故又稱作5點取樣。取出試樣後分析其中CO2含量,並按直徑畫出曲線,用來判斷煤氣分布。如圖中的4種曲線就代表4種煤氣分布:a為邊緣氣流型,即邊緣CO2%很低,中心CO2%很高,是典型的“饅頭狀”曲線,表示中心焦炭負荷過重,邊緣氣流過分發展的情況。在此情況下,大量煤氣未經充分利用而從邊緣逸出,造成爐頂溫度偏高,除塵器混合煤氣中CO2低。這種曲線表示爐缸中心堆積,爐襯容易損壞,後果是焦比升高。b為中心氣流型,即中心CO2%較低,溫度較高,而邊緣CO2較高,有人稱“喇叭花型”,也有人稱“展翅型”,這種煤氣分布,煤氣利用率高,爐頂溫底低,混合煤氣中CO2%高,焦比低,爐襯壽命長,是現代高爐生產的典型曲線。c為兩道氣流型,即中心和邊緣氣流都有適度的發展,又稱作“雙峰型”。這種類型的煤氣分布對爐料加工處理稍差的高爐比較適用,易獲高產,但指標不如中心氣流型好。圖1中d為管道氣流,即CO2%最低點既不在中心,也不在邊緣,而在發生管道行程的部位。此時,大量未經充分利用的煤氣從“管道”流失,能量利用差,爐況不順、屬煤氣分布嚴重失常情況。

a—邊緣氣流;b—中心氣流;c—兩道氣流;d—管道行程 圖1 爐喉CO2分布曲線示意圖

圖1 爐喉CO2分布曲線示意圖

圖1 爐喉CO2分布曲線示意圖

圖1 爐喉CO2分布曲線示意圖爐喉溫度分布

溫度分布與煤氣流速和CO2分布緊密相關。根據溫度分布亦可判斷煤氣分布。過去中國多數高爐在爐喉和4個煤氣導出管各安裝4個熱電偶,所以只能判斷圓周上4個方向的溫度變化。近年來,隨著爐料分布控制技術的提高,相應的煤氣流分布測試裝置也得到很大改善。多數大高爐將爐喉圓周上的熱電偶增加到8~16個,對徑向上的溫度分布的測定也由間歇式改為固定式,即在料面以下700~800mm的高度上,安裝兩個互相垂直,並向中心沿料面下傾的固定探測管,內裝熱電偶,或稱十字形探測器。每個直徑方向上可測9~13點。與CO2%分布相似,可以畫出兩個直徑方向上的溫度分布曲線和爐喉四周的溫度分布曲線。徑向上的溫度分布曲線的形狀與CO2曲線的形狀正相反,即CO2含量高的點其溫度是低的。它比CO2曲線更易連續測量,為高爐行程的自動控制提供更多信息。在實際生產中主要是用CO2曲線和溫度分布曲線來判斷煤氣分布。

紅外線熱圖像儀測量

高爐煤氣分布一般用紅外線熱圖像儀測定。在20世紀70年代初,日本首先將紅外線工業電視系統套用於高爐。該裝置是將紅外線攝像機光學掃描系統安裝在爐頭上,將收集的紅外光反射到檢測器中,經過信號轉換和處理,輸出到顯示器上,給出料面等溫線和分色的溫度區帶,以及某一直徑上的溫度分布曲線,給操作者很直觀地提供了料面溫度分布圖像。利用熱圖像儀提供的信息可以判斷爐料下降和煤氣分布情況,探測操作中的失常情況和迅速反映出布料控制措施的效果。此外還可以為冶煉過程分析計算,諸如軟熔帶,熱動態模型等提供必要的數據。該裝置已成功地套用在日、美、德及中國寶山鋼鐵公司等的高爐上。

合理的煤氣分布

從傳熱傳質角度看,最理想的煤氣分布應該是,在高爐的橫截面上單位礦石量所通過的煤氣量相等,這時煤氣的熱能和化學能利用最充分,與此相應也要求爐料呈均勻分布。但事實上在塊狀帶,礦石和焦炭均勻地、在徑向上厚度相同地分布時,氣流阻力最大,同時軟熔帶內由於有半熔融物和熔融物的生成,呈水平位置時的軟熔層將最厚,它的氣體阻力也最大,只有把它分散開,使之與水平面成一定角度,例如為65o~70o,才能使它對氣流阻力的影響減到最小,氣體通過軟熔層的路程最短。因此高爐中軟熔帶只能呈“人”,“W”形,而不能呈“—”形,為此,在實際生產中,人們根據不同的冶煉條件尋求最佳的軟熔帶形狀和最合理的煤氣分布。

合理的煤氣分布的特點是:爐料順利下降,爐溫充沛,爐況穩定;煤氣能量利用充分,爐頂溫度低,CO利用率高;最終表現為焦比和燃料比低,生鐵成分穩定,爐襯壽命長。在原料準備較好,爐子較大,設備先進的大型高爐上,公認的比較合理的煤氣分布,按CO2曲線或溫度來判斷,應是平坦中心氣流型,即要求中心保持一個阻力較小的煤氣發展道路,但範圍不宜過寬,邊緣亦應有適量的煤氣流,在中間環區則儘量均勻平坦分布;四周CO2和溫度的分布比較均勻。對高爐生產來說,合理的煤氣分布曲線是相對的,它隨著爐容的大小,原料準備處理的情況,設備條件,操作工藝水平等而變化的。不同的歷史時期,不同高爐所追求的合理煤氣分布也不同。例如,為了追求產量(多出鐵)時,寧可維持較高的焦比,常採用兩道氣流型,甚至邊緣發展高型。但就連續鑄鋼|煉鐵的發展方向來說,應該儘量改善原燃料條件,做到均衡生產,儘量使煤氣熱能和化學能得到充分利用,做到最佳最合理的煤氣分布,達到高產、優質、低耗和長壽的目的。