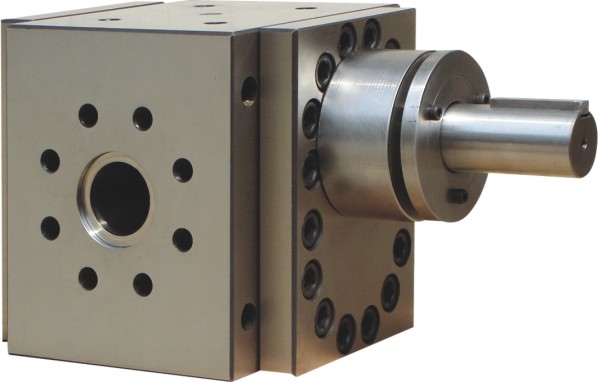

熔體泵齒輪和配合面都經過精磨、並嚴格控制裝配間隙來獲得精確的流量。齒輪和泵體根據不同的工況採用鉻鎳合金鋼、高溫工具鋼材料,進口CPM工具鋼或鈦鉭合金材料,整體淬火,耐磨性好。

高溫熔體泵

相關詞條

- 高溫熔體泵

熔體泵齒輪和配合面都經過精磨、並嚴格控制裝配間隙來獲得精確的流量。齒輪和泵體根據不同的工況採用鉻鎳合金鋼、高溫工具鋼材料,進口CPM工具鋼或鈦鉭合金材料,...

- 標準型熔體泵

標準型熔體泵基本信息 編輯 熔體泵是高溫高黏度聚合物熔體輸送、增壓和熔體計量必不可少的設備。高溫熔體泵比其他型式的泵結構緊湊、運轉可靠、能耗低、容積效率高,...

- 聚氨酯發泡劑配套高溫熔體泵

聚氨酯發泡劑配套高溫熔體泵,是一種正位移輸送設備。...... 聚氨酯發泡劑配套高溫熔體泵,是一種正位移輸送設備。中文名 聚氨酯發泡劑配套高溫熔體泵 性質 設備 特...

- 焦作市駿華熔體泵有限公司

焦作市駿華熔體泵有限公司於2016年03月01日在武陟縣工商行政管理局登記成立。法定代表人馮林虎,公司經營範圍包括熔體泵及配件、高溫熔體泵、熔體齒輪泵、熔體計量泵...

- ZB-B巴特熔體齒輪泵

產品簡介所有齒輪和配合面都經過精磨、並嚴格控制裝配間隙來獲得精確的流量。齒輪和泵體根據不同的工況ZB-B系列採用鉻鎳合金鋼、高溫工具鋼材料;ZB-H系列採用進口...

- 遠翔高溫熔體泵

該公司是一家專業生產高溫熔體泵(熔體泵,高溫計量泵,熔體計量泵,高溫熔體泵控制系統,高溫熔體泵PLC控制系統熔體泵.擠出機熔體泵成套控制系統等)的高新技術企業,地...

- batte熔體泵

batte高溫熔體泵,用於高溫高粘度聚脂熔體的輸送、增壓、穩壓、計量。...... batte高溫熔體泵,用於高溫高粘度聚脂熔體的輸送、增壓、穩壓、計量。中文名 batte熔體泵 ...

- 反應釜輸送泵

高溫熔體泵是高溫高黏度聚合物熔體輸送、增壓和熔體計量必不可少的設備。高溫熔體泵比其他型式的泵結構緊湊、運轉可靠、能耗低、容積效率高,對熔體的剪下作用小,在...

- 蘭泰熔體泵

鄭州蘭泰機械有限公司是一家專業研發、生產、銷售熔體泵、高溫熔體泵、熔體計量泵、熔體齒輪泵、化工管道輸送泵以及熔體泵PID和PLC控制系統的高新技術產業。熔體泵...

- BOPP專用熔體泵

BOPP專用熔體泵主要用於高溫高粘度聚合物熔體的輸送、增壓、計量。國外廣泛套用於塑膠、樹脂、橡膠製品的擠出成型。如:造粒、薄膜、管材、板材、片材等行業。隨著機械...

- ZB-B型正位移泵耐高溫穩壓熔體泵

正位移泵耐高溫穩壓熔體泵是一種正位移輸送設備,高精度的齒輪間隙和容積式結構設計,使穩定均衡的擠出成為可能,在化纖、造粒、塑膠薄膜、片材、板材、型材、管材、...

- XPS擠塑板專用熔體泵

XPS擠塑板專用熔體泵,正位移輸送設備...... 4.熔體泵、高溫熔體泵、熔體齒輪泵、熔體計量泵以及精密控制系統(PLC)等產品的企業。控制系統採用西門子PLC可程式控制模...

- 造粒熔體泵

造粒熔體泵是高溫高黏度聚合物熔體輸送、增壓和熔體計量必不可少的設備。...... 造粒熔體泵是高溫高黏度聚合物熔體輸送、增壓和熔體計量必不可少的設備。高溫熔體泵...

- 薄膜專用熔體泵

熔體泵主要用於高溫高粘度聚合物熔體的輸送、增壓、計量。國外廣泛套用於塑膠、樹脂、橡膠製品的擠出成型。...

- 管材專用熔體泵

管材專用熔體泵海科MP-M熔體泵是一種主要用於高溫高粘度聚合物熔體的輸送、增壓、計量的設備。其主要功能是將來自擠出機的高溫熔體增壓、穩壓,保持熔體流量精確穩定...

- 片材專用熔體泵

片材專用熔體泵是一種正位移輸送設備,高精度的齒輪間隙和容積式結構設計,使穩定均衡的擠出成為可能,在化纖、造粒、塑膠薄膜、片材、板材、型材、管材、電線電纜、...

- 錐雙專用熔體泵

錐雙專用熔體泵要用於高溫高粘度聚合物熔體的輸送、增壓、計量。國外廣泛套用於塑膠、樹脂、橡膠製品的擠出成型。...