專利背景

鉭鎢合金具有很高的高溫強度、良好的延展性、可焊性和優良的耐腐蝕性能,適用於高溫、高壓、耐腐蝕等工作環境,廣泛套用在化工、航空航天、原子能工業和高溫技術等方面,是一種很重要的工程、功能材料。鉭鎢合金雖具有優異的高溫力學性能,但在大氣下的高溫抗氧化性能則相對較差,在300℃時鉭鎢合金就會氧化,溫度越高,氧化越劇烈,直至完全“粉化”破壞。由於高溫氧化嚴重,鉭鎢合金在高溫環境下的使用被局限於高真空條件。這一缺點嚴重製約了鉭鎢合金的套用範圍。

高溫合金一般要求必須同時具備兩方面的性能要求,即優異的高溫力學性能和抗高溫腐蝕性能。但同一種合金在這兩方面的性能之間有時是相互矛盾的,不可能同時達到最最佳化。提高鉭鎢合金在大氣下高溫抗氧化能力的主要途徑是合金化保護。合金化的方法可以改善合金的抗氧化性能,但合金化的元素必須超過一定量的臨界值才能對基體起到保護作用,這樣一來勢必影響合金其他性能,特別是造成基體高溫機械性能的下降。可見合金化的方法有其自身的局限性。

在中國國內,對鉭鎢合金高溫抗氧化塗層用真空包滲法做過探索性實驗(見《

稀有金屬材料與工程》1974年03期),在1800~1900℃下對合金具有幾分鐘保護能力,這種高溫抗氧化塗層在高溫下只有幾分鐘保護能力,不能滿足長時間長壽命的套用條件。

發明內容

專利目的

《高溫抗氧化材料及由其製備高溫抗氧化塗層的方法》的目的是提供一種能夠在高溫環境中與鉭鎢合金配合使用,具有高溫抗氧化、抗腐蝕、抗沖刷等性能,能夠廣泛套用在

航空航天、武器裝備、

原子能及化工工業領域中的高溫結構部件上的高溫抗氧化材料;該發明的另一目的是提供一種由上述高溫抗氧化材料製備高溫抗氧化塗層的方法。

技術方案

《高溫抗氧化材料及由其製備高溫抗氧化塗層的方法》其高溫抗氧化材料,其特別之處在於,組分為:Ta為1.5-4.8Wt%,W為5.2-8.7Wt%,Cr為11.2-15.4Wt%,Ni為2.3-5.7Wt%,B為1.3-1.6Wt%,NaF為0.4-0.8Wt%,Y為1.1-2.3%Wt%;餘量為Si。組分為:Ta為1.5-4.8Wt%,W為5.2-8.7Wt%,Cr為11.2-15.4Wt%,Ni為2.3-5.7Wt%,B為1.3-1.6Wt%,NaF為0.4-0.8Wt%,Y為1.1-2.3%Wt%;以及下列組分中的至少一種,S為0.23~0.42Wt%,Ge為1.7~2.0Wt%,Ti為2.6-2.9Wt%,Al

2O

3為2.3-3.1Wt%,Nb為1.6~2.2Wt%;餘量為Si。組分為:Ta為2.9Wt%,W為7.0Wt%,Cr為15.2Wt%,Ni為2.4Wt%,B為1.5Wt%;NaF為0.6Wt%,Y為2.3%Wt%;S為0.42Wt%,Ge為1.8Wt%,Ti為2.7Wt%,Al

2O

3為3.0Wt%,Nb為2.1Wt%;餘量為Si。一種製備高溫抗氧化塗層的方法,其特別之處在於,包括如下步驟:取權利要求1至3所述任意一種高溫抗氧化材料混合製成粒度為350至550目的粉末放入容器中,使用該粉末體積2.5~5倍的乙醇或純水作載體,再加該粉末質量1~3%的

鉀鹽或鈉鹽後均勻混合,另加該粉末質量0.2~0.4%的聚乙二醇後再次均勻混合,製得塗層料漿,然後將該料漿塗敷在基材上,在溫度1300~1550℃,真空大於1.0×10帕條件下進行熔燒,保溫10~30分鐘,即可形成高溫抗氧化塗層。其中鉀鹽或鈉鹽是氯化鈉、氯化鉀、氟化鉀或氟化鈉。其中基材是鉭鎢合金基材,塗層厚度控制在60~120微米。

改善效果

《高溫抗氧化材料及由其製備高溫抗氧化塗層的方法》公開了高溫抗氧化材料,以及由其製備的高溫抗氧化耐腐蝕塗層,這種塗層加制在鉭鎢合金表面後,塗層可以保護鉭鎢合金基體不受高溫腐蝕或減緩腐蝕速率,又不會改變合金基體成分,可以最大程度的保留合金的高溫力學性能,且塗層的壽命長,使用溫度高。鉭鎢合金加制該塗層後可在1800~1900℃的高溫下使用,且壽命長,鉭鎢合金塗層比鈮鎢合金塗層使用溫度提高200~300℃,可廣泛套用於各種高溫部件上。

附圖說明

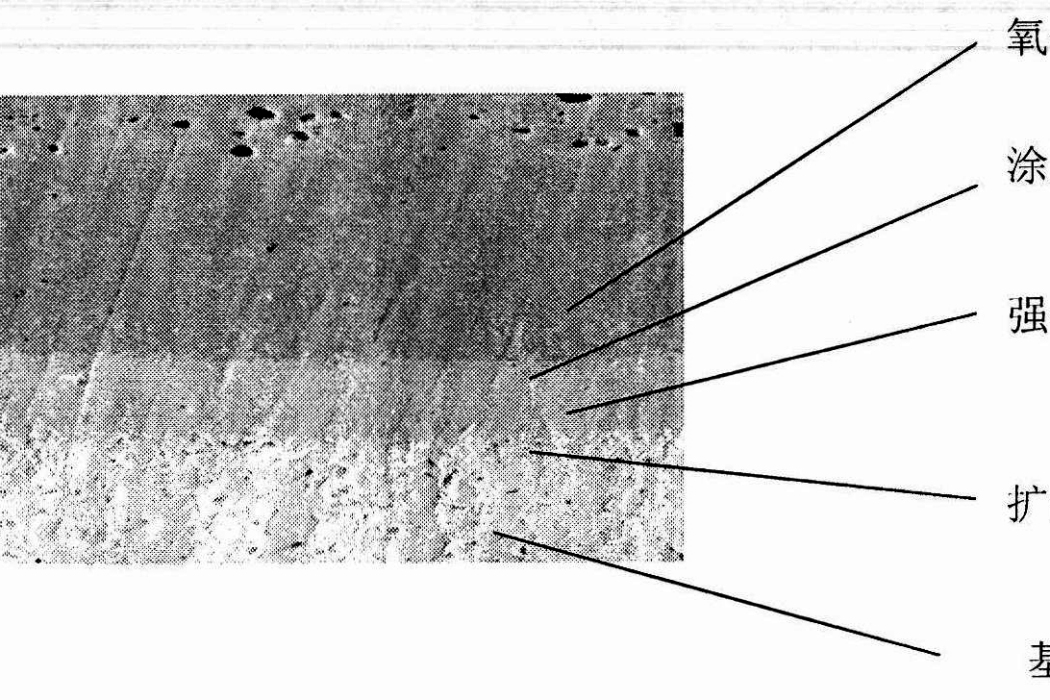

附圖1為《高溫抗氧化材料及由其製備高溫抗氧化塗層的方法》所述方法製備的塗層典型斷面形貌(探針分析塗層截面形貌×800);

附圖2為實施例1的塗層表面形貌(金相分析塗層表面形貌×100);

附圖3為實施例1的塗層斷面形貌(探針分析塗層截面形貌×200)。

權利要求

1.《高溫抗氧化材料及由其製備高溫抗氧化塗層的方法》特徵在於,組分為:Ta為1.5-4.8Wt%,W為5.2-8.7Wt%,Cr為11.2-15.4Wt%,Ni為2.3-5.7Wt%,B為1.3-1.6Wt%,NaF為0.4-0.8Wt%,Y為1.1-2.3%Wt%;餘量為Si。

2.一種高溫抗氧化材料,其特徵在於,組分為:Ta為1.5-4.8Wt%,W為5.2-8.7Wt%,Cr為11.2-15.4Wt%,Ni為2.3-5.7Wt%,B為1.3-1.6Wt%,NaF為0.4-0.8Wt%,Y為1.1-2.3%Wt%;以及下列組分中的至少一種,S為0.23~0.42Wt%,Ge為1.7~2.0Wt%,Ti為2.6-2.9Wt%,Al2O3為2.3-3.1Wt%,Nb為1.6~2.2Wt%;餘量為Si。

3.如權利要求2所述的高溫抗氧化材料,其特徵在於,組分為:Ta為2.9Wt%,W為7.0Wt%,Cr為15.2Wt%,Ni為2.4Wt%,B為1.5Wt%;

NaF為0.6Wt%,Y為2.3%Wt%;S為0.42Wt%,

Ge為1.8Wt%,Ti為2.7Wt%,Al

2O

3為3.0Wt%,Nb為2.1Wt%;餘量為Si。

4.一種製備高溫抗氧化塗層的方法,其特徵在於,包括如下步驟:取權利要求1至3所述任意一種高溫抗氧化材料製成粒度為350至550目的粉末放入容器中,使用該粉末體積2.5~5倍的乙醇或純水作載體,再加該粉末質量1~3%的鉀鹽或鈉鹽後均勻混合,另加該粉末質量0.2~0.4%的聚乙二醇後再次均勻混合,製得塗層料漿,然後將該料漿塗敷在基材上,在溫度1300~1550℃,真空大於1.0×10帕條件下進行熔燒,保溫10~30分鐘,即可形成高溫抗氧化塗層。

5.如權利要求4所述的製備高溫抗氧化塗層的方法,其特徵在於:其中鉀鹽或鈉鹽是氯化鈉、氯化鉀、氟化鉀或氟化鈉。

6.如權利要求4所述的製備高溫抗氧化塗層的方法,其特徵在於:其中基材是鉭鎢合金基材,塗層厚度控制在60~120微米。

實施方式

高溫抗氧化材料,按重量百分比含有下列組分:Ta為2.9Wt%,W為7.0Wt%,Cr為15.2Wt%,Ni為2.4Wt%,B為1.5Wt%;NaF為0.6Wt%,Y為2.3%Wt%;S為0.42Wt%,Ge為1.8Wt%,Ti為2.7Wt%,Al2O3為3.0Wt%,Nb為2.1Wt%;餘量為Si。

將上述所列組分製成粒度為450目的粉末並放入容器中,使用前述粉末體積3.8倍的無水乙醇作載體,加前述粉末質量2.0%的氯化鈉後均勻混合,另加占前述粉末總質量0.3%的聚乙二醇作為粘結劑,跟塗層粉料混合在一起進行研磨,使得塗層粉料混合均勻。將配置好的塗層料漿塗敷在鉭鎢合金零件上,塗層厚度控制在90微米,然後在溫度1500℃,真空大於1×10帕條件下進行熔燒,保溫25分鐘,最後製得塗層產品。

將製得的塗層產品性能進行檢測:

1、對塗層表面觀察並做金相分析,熔燒後的塗層呈現光亮的銀色,表面金相分析表明,塗層晶粒均勻,呈蜂窩狀結構。具體見附圖2;

2、通過對塗層斷面做探針分析,該塗層有明顯的分層現象,具體見附圖3;

3、塗層壽命性能檢測在空氣中進行1800℃、1900℃、2000℃靜態連續測試,1800℃-室溫、1900℃-室溫熱震性能測試(進行熱震測試時,升溫至1800℃或1900℃和降溫過程中均設為25秒)。具體性能見下表1。

取下列組分的複合材料Ta為1.5Wt%,W為5.2Wt%,Cr為11.2Wt%,Ni為2.3Wt%,B為1.3Wt%,NaF為0.4Wt%,Y為1.1%Wt%,餘量為Si。

將上述複合材料製成粒度350目的粉末並放入容器中,使用前述粉末體積2.5倍的無水乙醇作載體,加前述粉末質量1.0%的氯化鉀後均勻混合,另加前述粉末質量0.2%的聚乙二醇後再次均勻混合,製得塗層料漿,然後將該塗層料漿塗覆在鉭鎢合金基材上,塗層厚度控制在60微米,在溫度1300℃,真空大於1×10帕條件下進行熔燒,保溫10分鐘,即可形成高溫抗氧化塗層。

取下列組分的複合材料Ta為4.8Wt%,W為8.7Wt%,Cr為15.4Wt%,Ni為5.7Wt%,B為1.6Wt%,NaF為0.8Wt%,Y為2.3%Wt%,餘量為Si。

將上述複合材料製成粒度550目的粉末並放入容器中,使用前述粉末體積5倍的無水乙醇作載體,加前述粉末質量3.0%的氯化鈉後均勻混合,另加前述粉末質量0.4%的聚乙二醇後再次均勻混合,製得塗層料漿,然後將該塗層料漿塗覆在鉭鎢合金基材上,塗層厚度控制在120微米,在溫度1550℃,真空大於1×10帕條件下進行熔燒,保溫30分鐘,即可形成高溫抗氧化塗層。

取下列組分的複合材料Ta為3Wt%,W為6.5Wt%,Cr為13.3Wt%,Ni為3.8Wt%,B為1.5Wt%,NaF為0.6Wt%,Y為1.8%Wt%,餘量為Si。

將上述複合材料製成粒度450目的粉末並放入容器中,使用前述粉末體積3.8倍的純水作載體,加前述粉末質量2.0%的氟化鉀後均勻混合,另加前述粉末質量0.3%的聚乙二醇後再次均勻混合,製得塗層料漿,然後將該塗層料漿塗覆在鉭鎢合金基材上,塗層厚度控制在90微米,在溫度1500℃,真空大於1×10帕條件下進行熔燒,保溫25分鐘,即可形成高溫抗氧化塗層。

取下列組分的複合材料Ta為3Wt%,W為6.5Wt%,Cr為13.3Wt%,Ni為3.8Wt%,B為1.5Wt%,NaF為0.6Wt%,Y為1.8%Wt%,S為0.3%Wt%,Ti為2.7Wt%,Nb為1.9Wt%,餘量為Si。

將上述複合材料製成粒度450目的粉末並放入容器中,使用前述粉末體積3.8倍的純水作載體,加前述粉末質量2.0%的氟化鉀後均勻混合,另加前述粉末質量0.3%的聚乙二醇後再次均勻混合,製得塗層料漿,然後將該塗層料漿塗覆在鉭鎢合金基材上,塗層厚度控制在90微米,在溫度1500℃,真空大於1×10帕條件下進行熔燒,保溫25分鐘,即可形成高溫抗氧化塗層。

取下列組分的複合材料Ta為3Wt%,W為6.5Wt%,Cr為13.3Wt%,Ni為3.8Wt%,B為1.5Wt%,NaF為0.6Wt%,Y為1.8%Wt%,Ge為1.8Wt%,Al2O32.9為2.7Wt%,Nb為2Wt%,餘量為Si。

將上述複合材料製成粒度450目的粉末並放入容器中,使用前述粉末體積3.8倍的純水作載體,加前述粉末質量2.0%的氟化鉀後均勻混合,另加前述粉末質量0.3%的聚乙二醇後再次均勻混合,製得塗層料漿,然後將該塗層料漿塗覆在鉭鎢合金基材上,塗層厚度控制在90微米,在溫度1500℃,真空大於1×10帕條件下進行熔燒,保溫25分鐘,即可形成高溫抗氧化塗層。

榮譽表彰

2017年12月11日,《高溫抗氧化材料及由其製備高溫抗氧化塗層的方法》獲得第十九屆中國專利優秀獎。