形變熱處理是在金屬材料上有效地綜合利用形變強化(加工硬化)及相變強化,將壓力加工與熱處理操作相結合,使成形工藝與獲得最終性能統一起來的一種工藝方法。高溫形變熱處理將鋼加熱到穩定的奧氏體構內,在此狀態下進行塑性變形,隨即進行淬火,回火的綜合熱處理工藝,叫高溫形變熱處理,或叫高溫形變熱淬火。

基本介紹

- 中文名:高溫形變熱處理

- 外文名:high temperature deformation heat treatment

- 套用:鋼材生產、機械零件、晶體超細化

- 優點:減化零件生產流程,降低成本

- 又名:高溫形變熱淬火

- 所屬學科:冶金

形變熱處理,簡介,鋼的高溫形變熱處理及其主要特點,處理步驟,主要特點,鋼的高溫形變再結晶規律,套用,鋼材生產方面,機械零件生產,晶粒超細化,未來發展趨勢,

形變熱處理

形變熱處理是在金屬材料上有效地綜合利用形變強化(加工硬化)及相變強化,將壓力加工與熱處理操作相結合,使成形工藝與獲得最終性能統一起來的一種工藝方法.它不但能夠獲得一般加工處理達不到的高強度與高塑性(韌性)的良好配合,而且可以大大減化零件或鋼材的生產流程,降低成本,帶來相當的經濟效益,因而在各國受到普遍重視,得到較快的發展.其中的高溫形變熱處理更為人們關注,發展更為迅速.目前,鋼的高溫形變熱處理已發展成理論研究和實際套用都相當成熟的工藝,在鋼材或零件的生產中得到廣泛的套用。

簡介

高溫形變熱處理將鋼加熱到穩定的奧氏體構內,在此狀態下進行塑性變形,隨即進行淬火,回火的綜合熱處理工藝,叫高溫形變熱處理,或叫高溫形變熱淬火。

與普通熱處理比較,某些鋼材經高溫形變淬火,能提高抗強度10%-30%,提高塑性40%-50%。一般非合金鋼、低合金鋼均可採用這種熱處理。

鋼的高溫形變熱處理及其主要特點

處理步驟

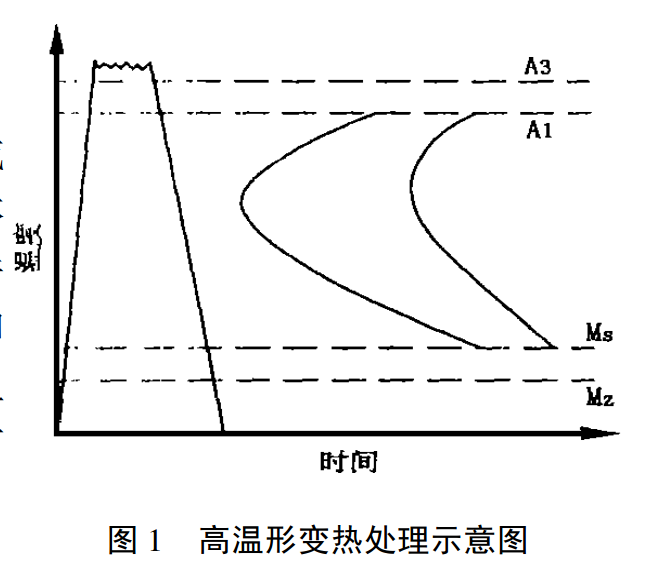

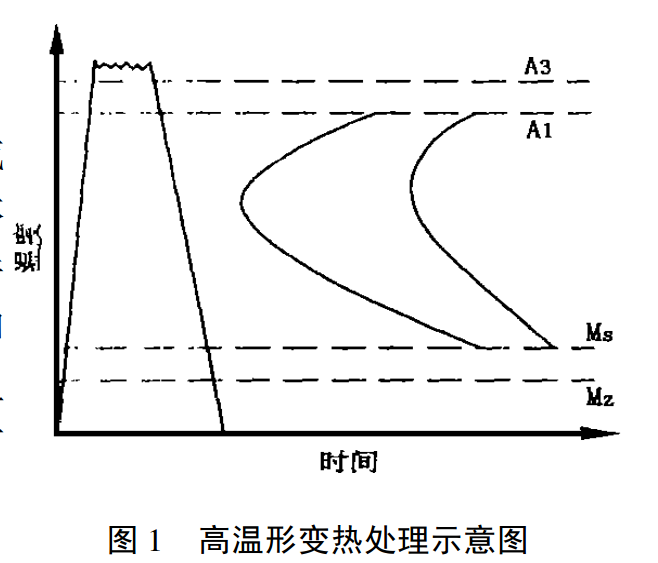

如圖1所示,鋼的高溫形變熱處理首先將鋼材或零件加熱至穩定的奧氏體區保溫獲得均勻的奧氏體組織.然後在該溫度下進行高溫塑性形變,改變零件或鋼材的形狀尺寸;同時通過控制高溫形變的方法和形變參數以獲得所需的形變後相變前的奧氏體組織.最後通過控制形變奧氏體的冷卻過程(冷卻方式、速度)等得到最終所需的組織和性能。

主要特點

(1)有效地改善鋼材或零件的性能組合,即在提高鋼材強度的同時大大改善其塑性、韌性,減少脆性.

(2)顯著改善鋼材的抗衝擊、耐疲勞能力;提高其在高接觸應力下局部表面的抗力;降低脆性折轉溫度和缺口敏感性.

(3)對材料無特殊要求,低碳鋼、低合金鋼甚至中、高合金鋼均可套用.

(4)在高溫下進行塑性形變,形變抗力小,一般壓力加工(如軋制、壓縮)下即可採用,並且極易安插在軋制或鍛造生產流程中.

(5)大大減化鋼材或零件的生產流程,縮短生產周期,減少能耗,降低成本.

(6)高溫形變熱處理的強化程度不如低溫形變熱處理,而且較易在截面較小的工件上進行.

(7)高溫形變熱處理要求比普通熱處理更加嚴格的過程控制,尤其是高溫形變參數(決定形變後奧氏體狀態)和冷卻過程(最終決定材料的組織和性能)的控制.同時由於引入高溫形變過程,工藝的複雜性大大增加.

鋼的高溫形變再結晶規律

鋼的高溫形變再結晶規律是研究鋼高溫形變熱處理的重要基礎.高溫形變熱處理在奧氏體再結晶溫度以上進行,形變同時奧氏體發生再結晶及其後的晶粒長大過程、動態析出過程,使形變後奧氏體處於不同狀態.高溫形變參數在此起到重要作用.鋼的高溫形變再結晶規律研究正是研究不同鋼種高溫形變和形變奧氏體再結晶行為及規律、奧氏體晶粒長大規律、形變過程中動態析出規律以及形變參數的影響等,最終通過合理選擇和控制高溫形變參數以獲得所需的形變奧氏體組織。

套用

鋼材生產方面

相對而言,鋼材的形狀較為簡單,批量生產,需求量大.在鋼材生產過程中涉及大量的高溫塑性形變,因而很容易對其實現加壓加工與形變強化相結合的高溫形變熱處理工藝.在絕大數情況下,只需對其軋制生產過程進行控制,即通過合理制訂和控制軋制時特別是最後幾道次的工藝參數(如軋制道次,每道次的壓下量,形變速率,始、終軋溫度,軋後停留時間等)和軋後冷卻方式及過程,就可實現.目前,這種控軋工藝已成功地套用於各種型材包括板材、帶材、棒材以及管材等的生產中,不僅大大簡化了鋼材的生產流程,降低成本,而且顯著改善和提高鋼材的力學性能,取得了良好的經濟效益.一般的,對於低碳合金鋼,控制軋制可以獲得10%~20%的額外強化,同時大大改善鋼材的可焊性.即使是一些合金元素含量較高的機械零件用鋼甚至合金工具鋼,其控制軋制後的強韌化效果亦可通過“遺傳性”表現出來.將25mm厚錳矽鋼板在軋後直接淬火和重新加熱淬火的強度比較,可以清楚地看出,高溫形變強化對強度的貢獻.同樣,採用高溫形變軋後直接淬火(水冷)的方法生產出的盤條,其強度提高了20%~30%以上.高錳鋼鐵路岔道,採用高溫形變熱處理(淬火)和低溫形變淬火的複合處理後,抗拉強度提高了25%,屈服強度則提高了65%。

機械零件生產

與鋼材相比,機械零件的形狀尺寸千差萬別,使用場合及要求也各不相同,因而對其進行高溫形變熱處理要複雜得多.在實際實施過程中,往往遇到形變的選擇、特殊裝量的設計、工藝路線的改變、形變及熱處理設備的重新布置以及若干新的附加工序的安排等一系列問題.需要根據不同零件的特點、尺寸、形狀及批量等確定工藝及組織生產.儘管如此,經過廣大科技工作者的不懈努力,到目前為止,形變熱處理在機械零件的生產中仍獲得了較大成功。

晶粒超細化

晶粒超細化是提高金屬材料強韌性的重要方法.多年來,如何細化鋼其強韌性一直是人們普遍關注的問題.而高溫形變熱處理,通過控制高變過程中發生的動態再結晶,可使鋼鐵材料獲得明顯的細化.目前,人們中獲得了超細化的P+F組織,而且在高合金鋼中亦獲得了超細的晶粒。

未來發展趨勢

(1)繼續進行高溫形變動態再結晶研究、形變時動態析出研究.特別是對於含碳和合金元素較高的中、高合金鋼中的形變再結晶規律研究,弄清其形變再結晶規律,從而為這類鋼的形變熱處理打下理論基礎.

(2)複合形變工藝的採用.單一的高溫形變熱處理已很難滿足零件的要求,必須考慮將各種形變熱處理的方法如高、中、低溫形變熱處理及其它形變熱處理結合使用甚至形變熱處理與化學熱處理綜合使用,進一步提高零件的性能.

(3)加強形變熱處理的套用研究.雖然形變熱處理目前在實際生產中已獲廣泛套用,隨著科學技術的進一步發展,特別是新工藝方法、控制技術的不斷出現,對形變參數的控制精度將進一步提高,以前看來很難實現形變熱處理的零件都有採用形變熱處理的可能.

(4)加強形變組織及性能的研究.不斷探索新的形變熱處理工藝方法.繼續進行複雜鋼種如工模具鋼的形變熱處理套用研究。