《體外管內預應力吊拉多層外挑結構施工工法》是江蘇南通六建建設集團有限公司完成的建築類施工工法;作者分別是鄒科華、石光明、祝志明、陳書兵、陳小蘭;適用範圍是大跨度外挑結構的施工,特別適用於建築主入口上方、大空間外側、外側荷載大的外挑結構的施工。

《體外管內預應力吊拉多層外挑結構施工工法》主要的工法特點是通過吊拉實現大跨度的多層外挑結構;將預應力筋設定於混凝土結構體外;鋼絞線外套鋼管;信息化施工手段,動態調整施工方法及施工參數。

2008年1月31日,《體外管內預應力吊拉多層外挑結構施工工法》被中華人民共和國住房和城鄉建設部評定為2005-2006年度國家二級工法。

基本介紹

- 中文名:體外管內預應力吊拉多層外挑結構施工工法

- 工法編號: YJGF184-2006

- 完成單位:江蘇南通六建建設集團有限公司

- 主要完成人:鄒科華、石光明、祝志明、陳書兵、陳小蘭

- 審批單位:中華人民共和國住房和城鄉建設部

- 主要榮譽:國家二級工法(2005-2006年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

《體外管內預應力吊拉多層外挑結構施工工法》的形成原因是:

體外預應力是後張預應力體系的重要分支,在世界上許多國家廣泛套用、不斷創新,截至2005年,是預應力技術的研究熱點之一。其最早也是套用最成熟最廣泛的領域是橋樑結構,截至2005年也越來越多地套用在建築結構中,但在中國的研究和套用非常有限,相對體內有粘結和無粘結預應力研究較少。隨著體外預應力結構在橋樑和結構加固中表現出的優越性,中國的專業人士正日益認識到體外預應力結構的重要價值,體外預應力技術開始在中國的一些大型場館的懸掛、吊拉結構中開始套用,並出現了體外管內預應力技術。

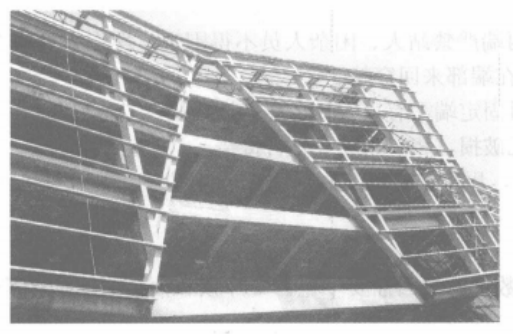

體外管內預應力吊拉多層外挑結構(圖1),是一種新的結構形式,不同於通常的預應力混凝土結構,其施工技術難度很大,有一些施工技術參數尚需研究,一些技術難題尚需探討,如施工流程、節點構造、張拉值、張拉時機、施工控制方法等,對於這種結構施工,沒有技術規程可循,也沒有可借鑑的技術資料。

圖1 體外管內預應力吊拉多層外挑結構

為此,江蘇南通六建建設集團有限公司成立創新QC小組,在東南大學的指導和設計單位的支持下,獲得了“預應力吊拉外挑結構技術創新”QC成果,並總結形成了《體外管內預應力吊拉多層外挑結構施工工法》。

工法特點

《體外管內預應力吊拉多層外挑結構施工工法》的工法特點是:

1.通過吊拉可實現大跨度的多層外挑結構有效實現建築設計意圖,使建築物輕飄、美觀。

2.將預應力筋設定於混凝土結構體外,更方便於混凝土構件的施工。

3.鋼絞線外套鋼管,能最好地保護鋼絞線,防止生鏽,同時作為吊拉構件,將多層外挑梁連成整體,使外挑結構整體協調工作。

4.合理的施工流程,恰當的張拉時機,最佳的張拉力及控制應力,確保施工順利和結構安全。

5.通過信息化施工手段,可動態調整施工方法及施工參數,確保結構安全。

操作原理

適用範圍

《體外管內預應力吊拉多層外挑結構施工工法》適用於大跨度外挑結構的施工,特別適用於建築主入口上方、大空間外側、外側荷載大的外挑結構的施工。

工藝原理

《體外管內預應力吊拉多層外挑結構施工工法》的工藝原理敘述如下:

1.利用體外管內預應力,為多層外挑結構提供彈性支點,改變多層外挑結構的受力方式,使外挑結構整體協調工作,提高結構剛度和承載能力,可實現大跨度的外挑結構,也可使外挑結構更輕巧。

2.採用大型通用有限元軟體ANSYS,建立整體結構有限元模型,確定最佳化的施工流程、適當的張拉時機、合理的張拉控制應力、理論伸長值,通過最佳化的關鍵節點、錨具安裝、鋼絞線下料、穿索、張拉等環節控制措施,減少預應力損失以及張拉對外挑梁造成的不利影響;將理論分析與現場監測相結合,實現信息化施工,分次加荷,既能建立有效預應力,又不致對結構產生不利影響。

施工工藝

- 工藝流程

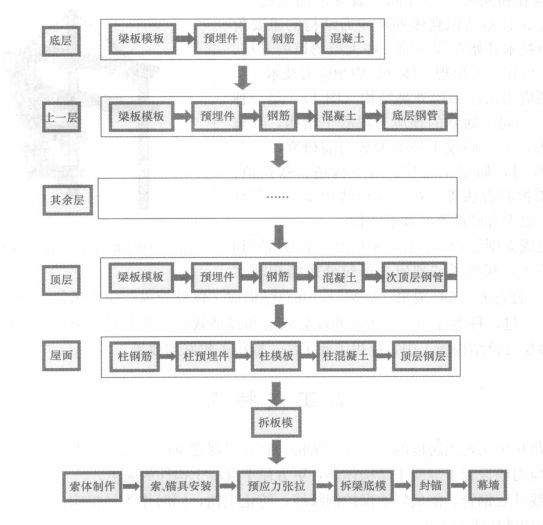

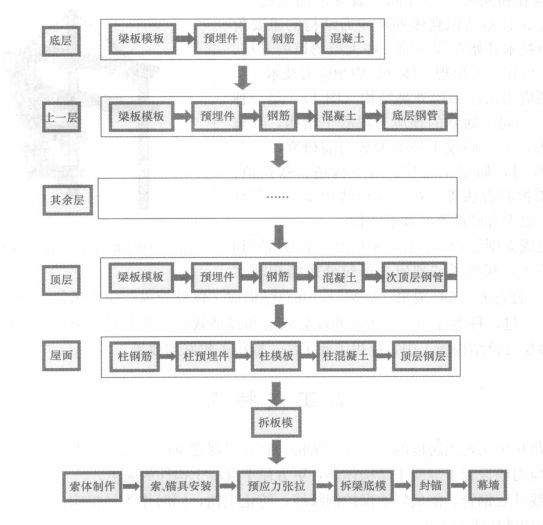

《體外管內預應力吊拉多層外挑結構施工工法》的施工工藝流程見圖2。

圖2 施工工藝流程

- 操作要點

《體外管內預應力吊拉多層外挑結構施工工法》的操作要點如下:

一、模板

按模板方案進行施工,挑梁下支架要按預應力施工荷載設計。

二、預埋件製作安裝

1.為保證張拉過程中預埋件牢固、不偏位,必須有足夠數量的錨筋(一般為Φ25),錨筋與預埋件錨筋孔間採用穿孔塞焊,焊縫質量等級為二級。

2.為振搗方便,保證預埋件下混凝土密實預埋件上表面設一個Φ50振搗(出氣)孔。

3.預埋件的質量是質量控制的重點:①預埋件的製作力求傾斜角度準確;②先放置預埋件,然後穿梁的鋼筋,以確保預埋件位置;③控制預埋件的軸線位置,認真覆核,宜用雷射束對準下層預埋件孔進行檢查。

三、鋼筋綁紮

嚴格按設計圖紙和施工方案施工,對張拉端、錨固端、轉向接點、梁端節點處和挑梁根部進行必要的配筋加強。

四、混凝土澆築

待該層鋼筋綁紮、預埋件安裝完,均符合要求後,進行混凝土澆築,挑梁端部鋼筋密集,又有預埋件,必須採用小直徑的振搗棒,保證混凝土澆築密實。

五、鋼管的製作和安裝

待上一層的混凝土澆築完,進行層間鋼管的安裝。

1.鋼管採用熱軋無縫鋼管,鋼管與鋼板採用坡口對接焊縫,焊縫質量等級為一級。

2.為防止在張拉過程中鋼管出現移位或破壞,在張拉端、梁端轉向節點和柱頂轉向節點的鋼管根部增設加勁肋;其他節點處,預埋件上小鋼管高出預埋件平面,其根部增設加勁肋。

3.鋼管安裝過程中需事先穿入兩根通長連續的8號鋼絲;與拉索相碰的鋼構件內壁焊接處均打磨圓滑。

4.將梁端轉向節點處鋼管切去1.2米長半管,以方便用預先放入鋼管內的兩根通長8號鋼絲穿牽引鋼絞線,所切管待現場穿束後拼接,為防止焊接半管時損傷無粘結鋼束,在鋼束外圈卷包耐熱防火石棉布卷包兩層固定。

5.其餘鋼管下部預留觀察孔,方便穿索。

6.考慮到鋼管安裝過程中的實際困難及穿索方便,將柱頂轉向節點喇叭斗先焊於預埋件小鋼管底部,將梁端轉向節點、梁端節點底部的喇叭斗先焊接於鋼管上,並開100毫米×100毫米的洞口。

7.為降低轉向節點處預應力損失,方便穿束,柱頂轉向節點處預埋件鋼管拐彎處半徑為R1000毫米,梁端轉向節點處預埋件鋼管拐彎處半徑為R1591毫米。

在張拉端樑柱節點錨墊板處加腋加筋,保證錨墊板表面與鋼管垂直,鋼絞線對中,降低張拉時的預應力摩擦損失。

為穿索方便,在鋼管內設定位襯點。

六、拆板模

所有鋼管安裝完成形成吊拉結構後,且混凝土強度達規範規定強度後,拆除板底模板。

七、索體構造與製作

拉索折線狀布置在鋼管中,鋼索索體採用1860級高強低鬆弛無粘結的鋼絞線。索體採用以下形式:

無粘結預應力鋼絞線由Φ5高強鋼絲扭絞而成,Φ5高強鋼絲抗拉強度為1860兆帕,外包單層PE張拉端和固定端採用夾片錨。

八、索、錨具安裝

1.流程

預應力索施工結合鋼結構施工方案的要求進行。其施工工藝流程為:

搭設工作平台→預應力索下料→牽引鋼絲穿入鋼結構→牽引鋼絞線安裝→索體從張拉端端穿入、就位→張拉端和錨固端錨具安裝→錨具質量檢查。

2.搭設工作平台

工作平台需能承受千斤頂、張拉工作人員及其他設備等施工荷載,腳手架立桿的穩定性必須進行驗算。

3.現場預應力索的下料

1)無粘結預應力筋下料長度

L=管道內無粘結筋長度+張拉端工作長度(800毫米)。

2)放線下料

成盤供應的無粘結筋重量約為1.5噸,在放線時儘量減少破損。現場用砂輪切割機下料。下料中仔細檢查無粘結筋個別破損處,及時用膠粘帶封裹。下料時對不同長度的無粘結筋分類編號。

3)拉索的防腐蝕及防老化

無粘結預應力鋼絞線,用建築1號油脂防腐,成品外包PE管厚度≥1.2毫米,表皮無破損。

4.牽引鋼絲穿入鋼結構

在鋼結構安裝過程中,在鋼管內穿入兩根通長連續的8號鋼絲。

5.牽引鋼絞線安裝

在每層鋼管樓層處開100毫米×100毫米的小方孔,利用鋼絲先將兩根鋼絞線穿入,該鋼絞線作為牽引鋼絞線。

6.現場預應力索穿束

將拉索鋼絞線的張拉端與牽引鋼絞線連線。卷揚機設定在拉索錨固端,用於牽引穿索鋼絞線,拉索從張拉端穿入鋼管。

安裝過程一方面要保證在固定端節點、張拉端、彎折節點處能順利就位,另一方面還要儘量避免安裝中的碰撞,防止損傷預應力鋼絞線。考慮布索方便,設喇叭斗、定位襯點,考慮轉折點處布索方便,考慮切半管後焊,並考慮鋼絞線的保護。

7.安裝錨具

拉索就位後安裝錨具,打磨錨墊板成楔形,安裝錨具並在固定端錨具底部安裝楔形墊塊,使其錨具與鋼絞線截面垂直,減小錨具與鋼絞線摩擦。

8.錨具質量檢查

錨具安裝完成後,及時進行質量檢查。

九、張拉

1.張拉力的確定

在不考慮預應力損失的情況下,分別按外挑梁的最大承載力、外挑梁的抗裂考慮最大張拉力,兩者取小值,在此基礎上,考慮預應力損失,同時考慮到外挑結構底層挑梁根部是否有裂縫超標的風險,得出張拉力,張拉控制應力宜控制在0.45~0.6σcon。

2.預應力損失的計算與分析

體外管內預應力,預應力只在錨固處和折線的轉向塊處有損失,考慮預應力損失組合σ=σl1+σl2。其中σl1為由於錨具變形和預應力鋼筋內縮引起的預應力損失值,σl2為預應力鋼筋與孔道壁之間的摩擦引起的預應力損失值。

當預應力損失大於σcon的10%,應修改節點構造。

3.張拉理論伸長值計算

1)無粘結預應力下料長度

L=管內無粘結筋長度+張拉端工作長度(800毫米)。

2)理論伸長值

L=l1+l2+l3+……,其中l1,l2,l3,……,為各段預應力直線段的長度。

減除各部分預應力損失以後,得出各直線段有效預應力,並與有限元分析的數值進行對比,近似相等,即可計算伸長值。

按公式 計算各段的伸長量,將各段的伸長量匯總得出理論伸長值,其中有效預應力分別用計算值、有限元分析數值代入,取平均值。

計算各段的伸長量,將各段的伸長量匯總得出理論伸長值,其中有效預應力分別用計算值、有限元分析數值代入,取平均值。

4.千斤頂校驗、檢查張拉設備

索穿好後,張拉固定端錨具和墊塊安裝就位,張拉前對已標定的張拉設備和錨具需做仔細的檢查,確保無誤後開始張拉。

5.張拉程式與測控

採用一台千斤頂順次張拉;張拉採用一端張拉,一次張拉到位;張拉實行四控(張拉力、伸長值、外挑結構底層挑梁根部裂縫、外挑結構底層挑梁端部變形)。

6.張拉設備選用

張拉設備選用150噸千斤頂。

7.張拉時機的選擇

張拉的最佳時機為:幕牆安裝前,板底模拆除後。

8.張拉時的技術參數及控制原則

通常預應力張拉有2個主要技術參數:張拉力和張拉伸長值。

這種結構增加兩個輔助指標:外挑結構底層挑梁根部裂縫、端部變形。

通過以下張拉控制措施保證張拉索力值:

1)張拉操作前,對千斤頂、油壓表和油泵進行標定。油壓表採用0.4級精密油壓表,與油泵配套標定。

2)拉索張拉過程中,對張拉伸長值進行測試。

3)張拉開始後,統一指揮,確保操作無誤,採用對稱張拉。

9.預應力筋的張拉管理

採用應力控制,伸長校核。並注意觀察外挑結構底層挑梁根部裂縫、端部變形。實際伸長值與計算伸長值的允許偏差為-6%~+6%。如超過該值,應找出原因或採取措施予以調整後,方可繼續張拉。另要考慮千斤頂缸體內鋼絞線有一定伸長。

10.現場測控

實際施工可能發生很多無法預期的情況,採用張拉力、伸長值、裂縫、變形四個指標控制張拉過程,一旦發現異常情況,立即暫停施工,待找到問題的原因後再繼續進行,保證施工的可靠性和安全性。

1)張拉力測控

按張拉控制力進行測控;張拉力從0開始逐步遞增。

2)張拉伸長值測控

對現場實際伸長值進行實測,並將其與理論伸長值進行比較,實測伸長值在理論伸長值的94%~106%的範圍內,正常。

3)外挑結構底層挑梁端部變形測控

現場實際張拉,可採用百分表固定於外挑結構最下層挑梁端部,對其變形進行控制,觀察最下層懸挑梁端部變形是否小於理論計算值(大型有限元軟體ANSYS的模擬計算結果);實測值小於計算值,正常。

4)外挑結構底層挑梁根部裂縫測控

在張拉力最後遞增階段,注意觀察外挑結構底層懸挑梁根部,不發現裂縫,為正常。

根據以上四個方面,可以得出:挑梁實際剛度大於理論計算剛度,計算偏於安全;預應力吊拉外挑結構的最佳化設計與施工是成功的,張拉過程順利,結構安全,達到了設計意圖。

十、拆外挑梁底模

外挑結構預應力張拉成功後拆除外挑梁下模板及其支架。

十一、錨具的封固

待張拉端張拉調整完成後,切除多餘鋼絞線,外露長度不小於30毫米。

安裝防松夾板,端部錨具用密封罩,罩內注入建築1號油脂防腐。

材料設備

一、材料

《體外管內預應力吊拉多層外挑結構施工工法》所用的材料明細如下:

1.無粘結預應力鋼絞線:無粘結筋採用鋼絞線按照《無粘結鋼絞線預應力筋》技術標準的規定要求製作。對無粘結筋塑膠包裹層(高密度聚乙烯)的厚度,塗油的飽滿和均勻程度等作外觀檢查。

2.預應力錨具:錨具採用夾片錨,錨具進場時應有生產廠家出廠合格證明。其性能應符合2005年前已執行的國家標準《預應力筋用錨具、夾具和連線器》GB/T 14370的有關規定。硬度檢查應滿足要求,錨固效率係數:ηa≥0.95,極限拉力時的總應變:εapu.≥2.0%,合格後方可套用。

3.預應力施工主要材料(表1)

序號 | 材料名稱 | 單位 | 數量 | 備註 |

1 | 無粘結預應力鋼絞線 | 噸 | 0.672 | 淨用量 |

2 | 7孔OVM夾片錨具 | 套 | 8 | 淨用量 |

4.鋼管主要材料(表2)

名稱 | 規格 | 數量 | 重量(噸) | 備註 |

無縫鋼管 | Φ299×16 | 160米 | 17.867 | Q345B |

加勁板 | 16×200×300 | 160件 | 1.206 | ╱ |

定位襯點牽引導管 | Φ265×10 | 3米 | 0.196 | ╱ |

牽引鋼絲 | 8號 | 150米 | 0.059 | ╱ |

防火石棉板 | 5厚 | 5平方米 | ╱ | ╱ |

合計 | ╱ | ╱ | 19.328 | ╱ |

5.預埋件主要用量(表3)

名稱 | 尺寸(規格) | 數量 | 重量(噸) | 總重量(噸) | ||

厚 | 寬 | 長 | ||||

鋼管預埋件 | 20 | 500 | 500 | 2 | 0.079 | ╱ |

╱ | Φ108×10 | 1100 | 1 | 0.027 | ╱ | |

╱ | Φ25 | 850 | 12 | 0.039 | ╱ | |

小計 | ╱ | ╱ | ╱ | ╱ | 0.145 | 1.739 |

╱ | 20 | 500 | 600 | 2 | 0.094 | ╱ |

╱ | Φ108×10 | 1300 | 1 | 0.032 | ╱ | |

╱ | Φ25 | 850 | 12 | 0.039 | ╱ | |

小計 | ╱ | ╱ | ╱ | ╱ | 0.166 | 1.325 |

╱ | 20 | 540 | 600 | 1 | 0.051 | ╱ |

╱ | 20 | 250 | 250 | 1 | 0.010 | ╱ |

╱ | Φ108×10 | 1520 | 1 | 0.038 | ╱ | |

╱ | Φ25 | 750 | 16 | 0.046 | ╱ | |

╱ | Φ20 | 500 | 4 | 0.005 | ╱ | ╱ |

小計 | ╱ | ╱ | ╱ | ╱ | 0.149 | 0.299 |

╱ | 20 | 540 | 600 | 1 | 0.051 | ╱ |

╱ | 20 | 250 | 250 | 1 | 0.010 | ╱ |

╱ | Φ108×10 | 2110 | 1 | 0.052 | ╱ | |

╱ | Φ25 | 750 | 16 | 0.046 | ╱ | |

╱ | Φ20 | 500 | 4 | 0.005 | ╱ | |

小計 | ╱ | ╱ | ╱ | ╱ | 0.164 | 0.328 |

合計 | ╱ | ╱ | ╱ | ╱ | ╱ | 3.691 |

二、機具設備

《體外管內預應力吊拉多層外挑結構施工工法》所用的機具設備(表4)。

序號 | 設備名稱 | 單位 | 數量 |

1 | ZB-500/400高壓油泵 | 台 | 1 |

2 | YCW-150千斤頂 | 台 | 1 |

3 | 電焊機 | 台 | 1 |

4 | 砂輪切割機 | 台 | 1 |

5 | 接線盤 | 個 | 2 |

質量控制

《體外管內預應力吊拉多層外挑結構施工工法》的質量控制要求如下:

一、材料進場控制

(一)總則

1.採購物資時,須在確定合格的分供方廠家中進行採購,所採購的材料、設備必須有出廠合格證、材質證明和使用說明書,對材料、設備有疑問的禁止進貨,材料進貨要對材料質量、規格、性能、服務及價格進行多方面的考察或試驗後確定。

2.加強質量檢測,採購物資要根據國家、地方政府主管部門的規定、標準、規範及契約規定要求,按經批准的質量計畫要求進行抽樣和試驗並做好標記,當對其質量有懷疑時應加倍抽樣或全數檢驗,嚴把質量關。

(二)鋼絞線進場驗收

1.採用1860級低鬆弛高強鋼絞線,鋼絞線的質量驗收參照國家標準。鋼絞線的規格與力學性能應符合國家標準《預應力用鋼絞線》GB 5224-2003的規定。

2.應分批進場,進場後現場儲存應架空堆放在有遮蓋的棚內,最好堆放在倉庫內。

3.採購的預應力筋,每批應附有質量證明書,預應力筋進場時應核對質量證明書和標牌、檢查外觀質量、按規定抽取試件作力學性能檢驗檢查鋼絞線的屈服強度、破斷強度、伸長率,其質量須符合有關標準的規定,滿足規範要求方能使用。

4.鋼絞線的外觀質量應逐盤(卷)檢查,鋼絞線的捻距應均勻,切斷後不鬆散,其表面不得帶有油污、銹斑或機械損傷,允許有輕微的浮銹。

(三)錨具進場驗收

1.錨具採用夾片錨,現場應堆放在乾燥場所。

2.預應力筋用錨具夾具和連線器的性能均應符合國家標準《預應力筋用錨具夾具和連線器》GB/T 14370-2000規定。

3.在抗震結構中,預應力筋錨具組裝件還應滿足循環次數為50次的周期荷載試驗(供貨方提供形式檢驗報告)。

4.採購的錨具應附有質量保證書和裝箱單。在質量保證書中,應註明供方、需方、契約號,錨具品種、數量、各項指標檢查結果和質量監督部門印記等。錨具進場時,應核對錨具的品種、規格及數量,並按下列規定驗收。

5.外觀檢查:從每批中抽10%且不應小於10套錨具,檢查其外觀質量和外形尺寸。錨具表面應無污物、鏽蝕、機械損傷和裂紋。如有一套表面有裂紋則應對該批產品逐套檢查,合格者方可進入後續檢驗組批。

6.硬度檢查應滿足要求,採用Ⅰ類錨具,錨具效率係數ηa≥0.95,試件破斷時的總應變εu≥2.0%,合格後方可套用。

7.靜載錨固性能試驗:應從同批中抽取6套錨具,與符合試驗要求的預應力筋組裝成3束預應力筋錨具組裝件,由國家或省級質量技術監督部門授權的專業質量檢測機構進行。群錨靜載錨固性能應不超過1000套,單孔錨具靜載錨固性能應不超過2000套。預應力錨具用量較少時,根據規範規定,可不作錨具的靜載錨固性能試驗。

二、工藝施工控制

(一)下料與穿束

1.下料前應現場檢查孔道所在位置的實際長度以校核下料長度,以保證下料長度的準確。

2.鋼絞線用砂輪切割機切斷,任何場合嚴禁用電弧焊熔斷。

(二)預應力張拉

1.構件模板、鋼筋、混凝土等達到2005年前已執行的規範的要求。

2.梁底腳手支架在張拉前不得隨意拆除,應待預應力筋張拉後方能拆除。

3.張拉前應確定梁混凝土強度是否已滿足設計要求、框架梁混凝土外觀檢查合格、表面無裂紋。

4.張拉前應確認端部混凝土密實、預埋錨墊板平整、並且應與孔道中心線垂直。

5.千斤頂和壓力表應配套校驗、配套使用,有效期為半年。壓力表宜用精度為0.4級的標準(精密)壓力表。

6.鋼絞線位置是否居中,是否流暢,張拉端、鐵件焊接是否牢固妥當,喇叭斗是否與鋼絞線垂直,驗收後逐項做好驗收記錄。

7.預應力張拉採用雙控法,即應力控制(油壓表讀數),同時校核預應力筋實際伸長值。實測伸長值與理論伸長值相比,應在-6%~+6%範圍內。

8.夾片回縮應符合≤6毫米。

9.預應力布筋完成後,嚴禁電氣焊觸及預應力鋼筋。必需施焊的位置,應對預應力筋有可靠保護,以免影響預應力筋的力學性能,嚴禁變通預應力鋼筋,以及張拉、錨固端。確需變通時,作業完成後應及時準確的恢復,以滿足結構受力要求。

10.預應力張拉完成後,應及時按要求進行張拉端錨具清理及封錨。

11.預應力張拉完成後,相關的混凝土結構構件,不得隨意剔鑿、打孔及開洞,確需改造的,須經相關專業設計單位出具設計施工方案。

三、質量管理措施

(一)實行崗位責任制,按質量目標分解,將質量責任層層掛牌,層層落實。由質檢員行使質量否決權和獎懲權。

(二)加強技術管理,明確崗位責任制,認真做好技術交底工作。除進行書面交底外,還應組織各班組召開技術交底會,對施工難點和重點專門進行講解。

(三)各種不同的材料必須合理分類,堆放整齊,嚴格管理。加強原材料檢驗工作,嚴格執行各項材料的檢驗制度。鋼絞線、錨夾具等材料都必須有出廠合格證和試驗資料。

(四)實行質量獎罰制,實行優質重獎劣質重罰的方法,最大限度地調動工人積極性。

(五)三檢制,質量嚴格檢查,堅持“自檢、互檢、交接檢”三檢制。

(六)隱檢制,根據施工進度安排預檢、隱檢計畫,進行預檢、隱檢程式,辦理預檢、隱檢手續,並及時履行簽證歸檔。

(七)組織和參加各種工程例會。

1.外部會議:總結匯報前一天工作完成情況對第二天工作提出計畫,聽取業主、設計院、監理、質檢站等各方面的指導和意見,提出施工或圖紙上的問題、方案措施;加強協作關係。

2.內部會議:總結工程施工的進展、質量、安全情況,傳達業主、設計院、監理、質檢站等各方面的指導和意見,明確施工順序和工序穿插的交接關係及質量責任,加強各工種之間的協調、配合及工序交接管理,保證施工順利進行。

安全措施

採用《體外管內預應力吊拉多層外挑結構施工工法》施工時,由於其具有高風險性,操作人員要進行高空、電氣作業及使用機械設備等。因此,預應力操作人員除遵守國家、部、省、市等有關安全操作規定、遵守工地的一切安全措施外,還應:

1.張拉作業前,各級管理人員應根據安全措施要求和現場實際情況,親自逐級進行書面交底,要建立各級崗位責任制,分工明確,統一指揮,保證施工安全。

2.安全管理人員對作業人員履行安全措施的情況進行逐一檢查,合格後方可進行施工。

3.每周一組織全體工人進行安全教育,對上一周安全方面存在的問題進行總結,對本周的安全重點和注意事項做必要的交底,使廣大工人能心中有數,從意識上時刻繃緊安全施工這根弦。

4.每兩周要組織一次安全生產檢查,對查出的安全隱患必須制定措施,定時間定人員落實整改,並做好安全隱患整改消項記錄。

5.每季統一組織進行安全考核,增強安全意識。

6.現場應有專職的電工負責預應力施工用電。

7.張拉時應有專人統一指揮,張拉時千斤頂兩端嚴禁站人、閒雜人員不得圍觀、操作人員應在千斤頂兩側工作、沿預應力筋軸線上不得站人;不得在端部來回穿越。

8.對於固定端採用夾片錨的預應力筋,張拉時固定端需有人看守,並懸掛擋板。

9.用電前應檢查電線接頭是否脫落,外皮有無破損,相線與零線是否接錯。

10.穿束和張拉時應搭設牢固可靠的操作平台,周圍應有防護欄桿;平台上應滿鋪腳手板,平台挑出張拉端應不小於2米,保證足夠的張拉空間。

11.穿束時必須系好安全帶。

12.張拉操作人員應集中精力,注意壓力表讀數,給油回油要平穩。千斤頂和油泵應定期保養,張拉時不漏油,油壓應緩慢、平穩、同步上升。

13.高空作業時防止高空墜落,必要時可搭設安全網。

14.穿束和張拉地點上、下垂直方向嚴禁其他工種同時施工。

15.錨具與其他機具設備防止高空墜落傷人。

環保措施

《體外管內預應力吊拉多層外挑結構施工工法》的環保措施如下:

1.防止施工噪聲污染

在施工現場遵照《中華人民共和國施工場界噪聲限值》GB 12523-90要求指定如下降噪措施:切割機、張拉機具白天時噪聲限值為60分貝,夜間時為40分貝。

2.廢棄物管理措施

施工現場設立專人負責施工下腳料及廢棄物的回收工作,做到不散撒,不混放,不滯留施工操作面,及時清理,臨時堆放及時回收。

效益分析

《體外管內預應力吊拉多層外挑結構施工工法》的效益分析如下:

1.社會效益

截至2005年,隨著科技的迅猛發展,體外管內預應力吊拉結構憑著自身獨特的優勢,在大型場館建設中發展前景看好,套用空間廣闊,該結構易於檢查質量,易於預應力筋的更換和維護,具有造型美觀、結構自重小、結構變形小、受力性能好、跨越能力大的優勢;

體外管內預應力吊拉多層外挑結構與多層懸挑結構相比,造型美觀輕飄;

該工法在結構、關鍵節點、施工流程的最佳化,張拉控制應力、張拉時機、測控方法的確定,張拉理論伸長值、預應力損失的計算,鋼構件、預埋件的安裝,穿索、張拉等環節的控制等方面,為類似工程施工提供借鑑。

2.經濟效益

張拉力與張拉時機的合理確定,關鍵節點與施工流程的最佳化,使結構施工一次成功,提高了施工效率,節約工期約12%,節省費用約8%。

3.環境效益

現場濕作業量小,揚塵、噪聲、道路遺撒、污水污染小,現場清理量小。

套用實例

《體外管內預應力吊拉多層外挑結構施工工法》的套用實例如下:

- 實例1:江蘇省科學歷史文化中心工程

1.工程概況

江蘇省科學歷史文化中心工程,位於南京河西新區,南鄰緯八路,西側為恆山路,建築面積30977平方米,由南京金宸建築設計有限公司設計,南京工大建設監理諮詢有限公司監理,主體結構由江蘇南通六建建設集團有限公司進行施工。該工程東西兩端均有外挑結構,外挑長度2962~5408毫米,從三層向六層、從中間向兩翼遞增,設計採用了體外管內預應力吊拉多層外挑結構(圖3)。

圖3 江蘇省科學歷史文化中心工程

2.套用情況

江蘇南通六建建設集團有限公司於2005年9月8日開始,從預應力吊拉外挑結構的方案討論、鋼管制作、預埋件安裝開始,到2005年11月30日結束,通過對關鍵節點和挑梁進行最佳化設計,確定了準確的張拉力、預應力損失、理論伸長值,採用了正確的施工流程、合理的施工控制方法,有效地建立吊拉結構拉索預應力,有效控制了體外管內預應力吊拉結構的變形,保證了施工階段和使用階段結構的安全,達到了造型美觀、輕飄的設計意圖,取得直接經濟效益約1萬元,同時減少了揚塵、噪聲、道路遺灑、污水污染,環保效益好。

- 實例2:吉大一院擴建工程

1.工程概況

吉大一院擴建工程,地下建築面積40160平方米,醫技門診建築面積55023平方米。該工程由南通六建施工,2005年9月開工,2006年12月竣工,該工程北臨解放大路,南靠朝陽公園。該工程主入口及兩側均設計有外挑結構(圖4),外挑長度3558~6538毫米,從三層向六層遞增。

圖4 吉大一院擴建工程

2.套用情況

江蘇南通六建建設集團有限公司於2006年5月8日至2006年7月10日,對外挑結構採用了《體外管內預應力吊拉多層外挑結構施工工法》進行施工,使得建築兩翼造型美觀輕飄,取得直接經濟效益3萬元,而且減少了現場揚塵、噪聲、污水、遺灑,環保效益好。

- 實例3:陽光華庭三期工程

1.工程概況

陽光華庭三期工程,44560.58平方米,由江蘇南通六建建設集團有限公司承建施工,在2006年4月8日開工,該工程主入口上方,二~七層設計有外挑結構(圖5),寬度16.8米,外挑長度4.28~7.56米。

圖5 陽光華庭三期工程

2.套用情況

從2006年8月10日開始進行鋼構件製作、預埋件安裝,到2006年9月18日張拉順利結束,底模拆除,成功套用了《體外管內預應力吊拉多層外挑結構施工工法》,取得直接經濟效益1.5萬元。

註:施工費用以2005-2006年施工材料價格計算

榮譽表彰

2008年1月31日,中華人民共和國住房和城鄉建設部以“建質[2008]22號”檔案發布《關於公布2005-2006年度國家級工法的通知》,《體外管內預應力吊拉多層外挑結構施工工法》被評定為2005-2006年度國家二級工法。