飛行器的結構材料是飛行器結構設計必需的物質基礎。先進的結構設計必須要先進結構材料的支持。採用先進的材料對減輕飛行器質量,提高飛行器結構工藝性與性能起著至關重要的作用。因此,要成功地完成飛行器結構設計,必須對現代飛行器結構材料性能、特點、最新成果、套用情況及發展趨勢有全面的了解。

基本介紹

- 中文名:飛行器結構材料

- 外文名:Aircraft structural materials

- 所屬領域:航空航天

- 重要性:飛行器結構設計必需物質基礎

- 分類:結構材料和功能材料

- 種類舉例:鋁合金、鎂合金等

飛行器的結構材料是飛行器結構設計必需的物質基礎。先進的結構設計必須要先進結構材料的支持。採用先進的材料對減輕飛行器質量,提高飛行器結構工藝性與性能起著至關重要的作用。因此,要成功地完成飛行器結構設計,必須對現代飛行器結構材料性能、特點、最新成果、套用情況及發展趨勢有全面的了解。

飛行器的結構材料是飛行器結構設計必需的物質基礎。先進的結構設計必須要先進結構材料的支持。採用先進的材料對減輕飛行器質量,提高飛行器結構工藝性與性能起著至關重要的作用。因此,要成功地完成飛行器結構設計,必須對現代飛行器結構...

部件材料 鈦合金在航空工業中的套用主要是製作飛機的機身結構件、起落架、支撐梁、發動機壓氣機盤、葉片和接頭等;在航天工業中,鈦合金主要用來製作承力構件、框架、氣瓶、壓力容器、渦輪泵殼、固體火箭發動機殼體及噴管等零部件。陶瓷...

這個時期複合材料在飛機結構上的套用取得了長足的發展,格魯曼(Grumman)X-29前掠翼驗證機、比例複合材料公司(Scaled Composites)不需空中加油就能環球飛行的“航行家”(Voyager)、貝爾-波音V-22“魚鷹”(Osprey)傾轉旋翼機由於特殊的...

航空結構材料泛指用於製造航空飛行器的材料、機體材料和發動機材料。其中發動機材料是航空材料中最重要的結構材料。高性能(輕質、高強度、高韌性、耐高溫、耐低溫、抗氧化、耐腐蝕等)、高功能及多功能(機載設備與隱身結構要求的高功能光...

在航空航天領域,和今後 20~30 年的發展主流是用於製造空天飛行器結構件的碳纖維增強樹脂基複合材料(簡稱 CFRP),在此基礎上發展結構/功能一體化和智慧型化結構複合材料,以滿足越來越先進的空天飛行器的要求。

20世紀70年代末到80年代,高性能複合材料開始成規模地套用于飛機的次承力結構,包括飛行控制面如副翼、升降舵、方向舵和擾流板等,當時的增強纖維材料仍然是Toray/Amoco的T300和Hercules公司的AS4碳纖維等,代表性的複合材料有Narmco公司的...

航空材料是製造飛機(包括飛行器)、航空發動機及其附屬檔案、儀表及隨機設備等所用材料的總稱,通常包括金屬材料(結構鋼、不鏽鋼、高溫合金、有色金屬及合金等)、有機高分子材料(橡膠、塑膠、透明材料、塗料等)和複合材料。早期的飛機結構...

1、世界上第一架直升機是西科斯基研製的vs300,真正具備了現代直升機的飛行特點。採用單旋翼帶尾槳結構,奠定了現代直升機最常用的氣動布局。2、世界上最小的直升機是日本研製的一種單人超小型直升機。直升機安裝有一台37千瓦的強制冷...

減輕飛行器本身的結構重量就意味著增加運載能力,提高機動性能,加大飛行距離或射程,減少燃油或推進劑的消耗。比強度和比剛度是衡量航空航天材料力學性能優劣的重要參數:比強度=σ/ρ 比剛度=E/ρ 式中σ為材料的強度,E為材料的彈性...

結構 Skyflash的翼幅尺寸為11.15英尺,寬大的面積可以保證高速飛行時的穩定。在材料方面,Skyflash採用航空膠合板製作,下面覆蓋有壓縮塑膠,其他部分則由雷射和CNC技術製作。飛行員手臂上附有一個8英寸的圖形界面,主要用於飛行控制。另外...

航天器結構是指一個為太空飛行器本體提供構型,承受和傳遞載荷,並保持一定剛度和尺寸穩定性的部件,是太空飛行器的主體骨架。它既為太空飛行器上其他分系統提供支撐、安裝接口,使太空飛行器各分系統的設備以及電纜、管路、防護材料等附屬物體和器件能夠與...

旋翼機的最基本的部件是機身、發動機、旋翼系統、螺旋槳、尾面以及起落架。為了改善性能,如提高飛行速度等,還可以選擇機翼等部件。機身是所有其他部件的連線件,結構可以是焊接管、金屬片、複合材料、單管栓接或混合結構方式,最大強度...

航天器結構、熱控制、無線電測控、返回著陸、生命保障等系統以及多種專用系統都採用了許多特殊材料、器件和設備,涉及到眾多的科學技術領域。太空飛行器的正常工作不僅決定於太空飛行器上各系統的協調配合,而且還與整個航天系統各部分的協調配合有...

噴管裝置在高溫條件下工作,經受燃燒產物的強烈侵蝕,需要採用耐熱材料。早期火箭有較大的鰭狀穩定面和控制面,後來靠改變火箭發動機噴出的燃氣流的方向來穩定和控制火箭飛行,箭體上的鰭狀面漸被取消。火箭的總體結構安排(又稱部位安排)...

近年來得益於微機電控制技術的發展,穩定的四軸飛行器得到了廣泛的關注,套用前景十分可觀。國際上比較知名的四軸飛行器公司有中國大疆創新公司、法國Parrot公司、德國AscTec公司和美國3D Robotics公司。結構原理 結構特性 電機1和電機3逆時針...

多數衛星採用中心承力筒形式作為主結構,圖1就是一個實例。圖1示的INTELSAT V通信衛星中心承力筒由一段直筒和一段錐筒組成,它們通過遠地點發動機框連線在一起。簡體為不對稱蜂窩夾層結構,碳纖維/環氧樹脂複合材料面板由高強碳纖維T300...

複合材料已成為航空航天領域內的主要結構材料之一。本書是為飛行器設計、結構力學專業本科高年級學生和研究生編寫的教材,包括複合材料單層板、層合板的剛度和強度,複合材料結構力學,複合材料連線件的設計,複合材料結構設計方法與特點等...

《空天飛行器材料與結構的性能評價及關鍵理論研究》是依託哈爾濱工業大學,由杜善義擔任項目負責人的重大研究計畫。 項目摘要 本項目以可重複使用跨大氣層飛行器、空間機動飛行器、高超聲速飛行器為背景,基於空天飛行器對材料和結構的綜合...

介紹了國外高超聲速飛行器及其使用材料的總體發展歷史,重點闡述了現階段碳基熱防護材料、陶瓷基熱防護材料、碳基熱結構材料、陶瓷基熱結構材料、高溫隔熱材料、長時熱透波材料、熱疏導與熱管理材料、熱密封與熱連線材料等8類材料的研究...

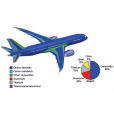

產品結構 剛性機翼仍是大多數飛行器的機翼構造。現代飛機的機翼普遍使用鋁合金和鎂合金材料製成。機翼內部沿翼展方向有翼梁和桁條,沿翼弦方向有翼肋或隔板,其中翼梁是主要承力構件。蒙皮通過鉚接固定在內部結構上,並承受機翼的部分載荷...

飛船結構 載人飛船是目前最小的一種載人太空飛行器,僅能往返使用一次,在太空軌道上一般能單獨飛行數天到十幾天,也可作為往返於地面和空間站之間或地面和月球以及地面和行星之間的“渡船”,還能與空間站或其他太空飛行器對接後進行聯合飛行。...

飛機蒙皮與骨架所構成的蒙皮結構具有較大承載力及剛度,而自重卻很輕,起到承受和傳遞氣動載荷的作用。蒙皮承受空氣動力作用後將作用力傳遞到相連的機身機翼骨架上,受力複雜,加之蒙皮直接與外界接觸,所以不僅要求蒙皮材料強度高、塑性好...

它自身攜帶全部推進劑,不依賴外界工質產生推力,可以在稠密大氣層內,也可以在稠密大氣層外飛行,是實現航天飛行的運載工具。火箭按用途分為探空火箭和運載火箭。基本結構 探空火箭結構 探空火箭是用於將科學儀器以拋物線軌跡送入地球大氣層...

結構形式主要有整體結構、密封艙結構、公用艙結構、載荷艙結構和展開結構等。太空飛行器的結構大多採用鋁、鎂、鈦等輕合金和增強纖維複合材料。熱控制系統:又稱溫度控制系統,用來保障各種儀器設備在複雜的環境中處於允許的溫度範圍內。太空飛行器...

燒蝕材料 飛彈彈頭和各種飛行器高速再入大氣層時,由於空氣動力摩擦,使再入體表面產生5000~12000℃的溫度,燒蝕材料就是為克服這種高溫熱障問題而發展起來的一種防熱材料。燒蝕材料一般多採用耐高溫的增強塑膠。結構材料 為了減輕航天飛行器...

為了降低翼面結構質量,提高翼面剛度和表面品質(沒有鉚縫),並滿足有良好的隔熱、隔音、防震、抵抗裂紋及其他損傷的要求,常採用夾芯蒙皮,夾芯蒙皮由兩層薄金屬板或複合材料層板,與輕質疏鬆或蜂窩結構夾芯互相連線起來而成。桁條 桁條...

空天飛機的結構材料要求很高。在飛行時,它頭部和機翼前緣的表面溫度可達2760℃。這樣,像太空梭上的防熱瓦塊式外衣,就不再適用了。科學家們研製了一種新型複合材料來代替,並且在一些特殊部位採用新型冷卻裝置,避免了高溫的傷害。空天...