背景

在能源日趨緊張的情況下,風能因具有清潔、安全、可再生的特點,成為各國開發研究的熱點。在風能向電能的轉換過程中,

風力發電機發揮了關鍵的作用,一旦在運作過程中出現故障,將導致發電機組效率降低甚至擊希促停機,造成較大的經濟損失;同時由於風力發電場位置偏遠,給設備的維護和檢修帶來不便腳炒民,因而採取有效手段對風力發電機進行線上實時狀態監測、及時發現故障並進行維修對安全生產具有重大意義。

據統計,振動在各環境因素中引起風機故障的比重最大,僅通過“軸承振動檢測法”間接單點監測軸承振對反映風機葉片故障的能力顯得能力有限和精確度很低。

檢測原理

風力

發電機相關振動信號是設備部件異常和故障信息的載體,在系統運行過程中,通過檢測並分析振動信號中的信息並進行數據分析,可以對設備的健康狀況進行評估和預測。因此,監控風機實時運行狀況在風力發電場合是防止事故發生和設備維修的重要依據。

工程振動量的物理參數常用位移、速度和加速度來度量。由於風機工作過程中葉片的振動頻率大於0.2 Hz,因此

,這樣,在位移、速度和加速度3 個物理量中,風機振動物理量中加速度信號的幅值最大,加速迎鑽夜抹度信號更易於測量和處理。

採用

加速度感測器可以測量風機葉片的加速度值a ,從而反映風機葉片振動的劇烈程度; 對加速度進行積分可以得到速度信號v ,從而反映風機葉片振動的快慢棕廈程度; 對挨才戰得到的速度信號再次進行積分,可以得到風機葉片的振動位移s ,反映風機葉片振動的幅度大小。

三軸加速度感測器能夠測量部件在x,y,z3 個方向的加速度a

x,a

y,a

z,對3 個振動位移分量s

x,s

y,s

z進行合成可得到加速度矢量:

根據加速度、速度和位移的分量與合成矢量,得到振動的大小和方向等奔譽諒霸信息,作為判斷風機運行狀況和故障預測的依據。

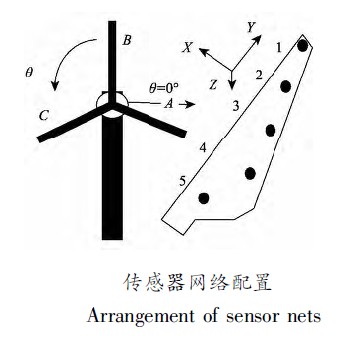

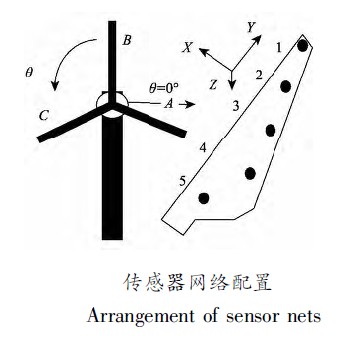

圖1

為此,構建了1 個基於三軸加速度感測器網路檢測振動信息的故障預測模型,該模型網路布置如圖1所示。

圖1中風機的3 個葉片用A、B 和C 表示,在每個葉片上分別配置標號為1 ~ 5 的5 個三軸加速度感測器,沿葉片徑向從葉尖至葉根均勻布置,用於檢測葉片5 個不同位置的三維方向振動加速度值。該模型對5 個加速度信號進行分解、變換和提取,不但可以反映單個葉片工作的空間振動模態,同時對3 個葉片相同位置物理量進行比較,從而反映系統的整體平衡狀態是否異常,綜合得出風機的綜合診斷結果。為此,設計了基於

數位訊號處理器的風機故障預測系統。

系統的總體設計

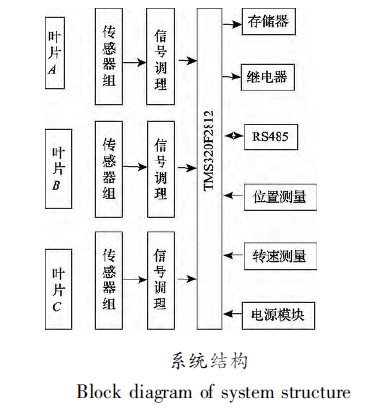

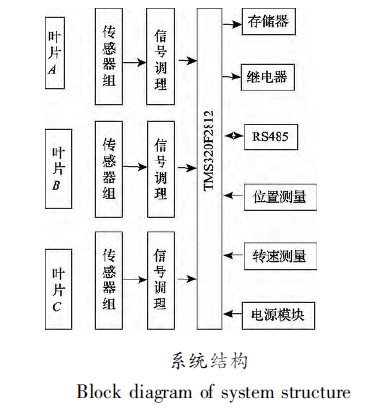

該

風力發電機故障預測系統主要由15 路

加速度感測器及

信號調理電路、DSP 數位訊號處理器、轉速和轉角採集電路、繼電器驅動電路、存儲器電路、RS485 通信電路和電源電路等7 部分組成,系統框圖如圖2所示。硬體部分主要採集風機葉片在x,y,z方向的加速度值a

x,a

y,a

z 、頻率、風機轉速ω 及轉角a

x,符擊辯a

y,a

z,由信號調理電路通過選擇窗函式對系統和環境噪音進行硬體前端濾波降噪,DSP 對信號進行軟體IIR 濾波、算法處理、信號提取,然後進行存儲、通信功能的實現。

圖2

系統硬體設計

1 、感測器模組設計

本系統選用Freescale 公司的三軸加速度感測器MMA7260Q,用於測量x,y,z3 個方向上的振動加速度值,量程是-2 ~ +2g; 風機塔架振動信號為低頻信號,MMA7260 的輸出頻寬可由外部電容限定,以進一步降低噪聲,提高解析度。根據監測振動的需要,在風機3 個葉片上從葉尖至葉根分布5 個加速度感測器作為振動監測點。振動頻寬為10 Hz,此時噪聲為1. 9 mg,噪聲峰值為1. 2 g。

在

模擬信號處理通道中,低通濾波單元的設計是該系統設計的關鍵,將直接影響所提取特徵頻段信號的質量。為獲得較高阻帶衰減率,濾波器設定了較高的階數; 由於巴特沃茲濾波器具有最平的通帶回響,系統選用了8 階低通巴特沃茲濾波器MAX748O 對信號進行抗混疊濾波。

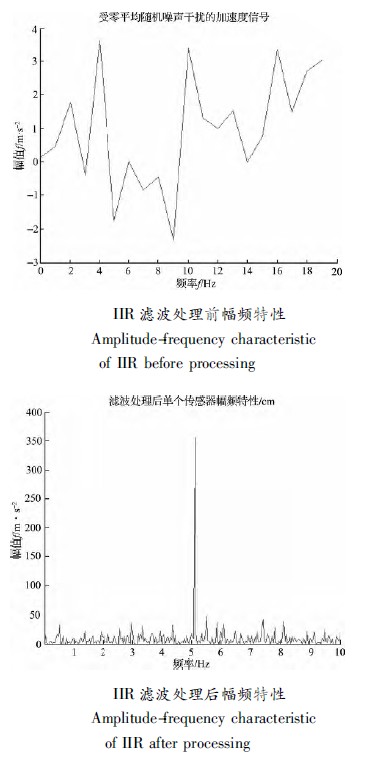

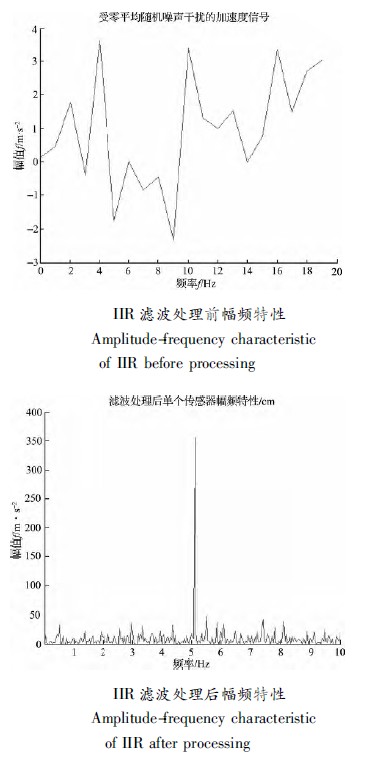

圖3

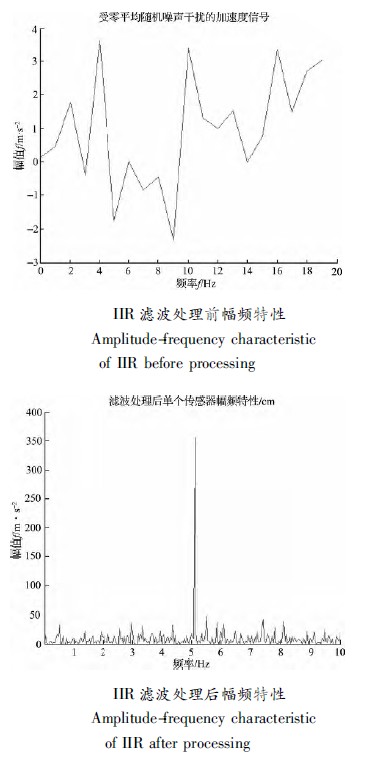

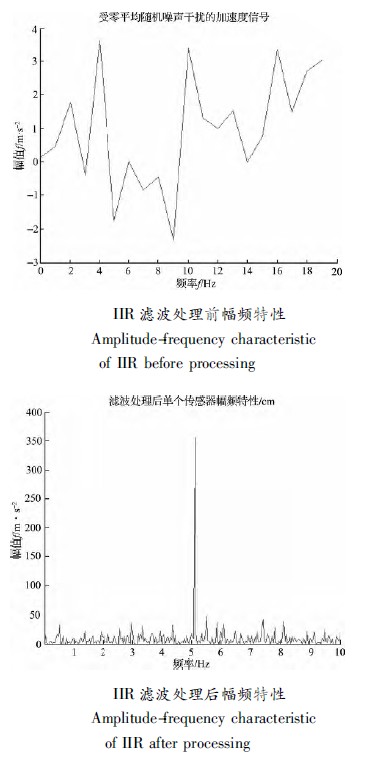

3、 CPU 模組設計

系統需要對15 路

加速度感測器的模擬量進行高精度A/D 轉換,選用了美國TI 公司的TMS320F2812 處理器晶片,內置有12 位的A/D,使得系統設計更為緊湊,同時該CPU 運行速度高,數據處理功能強大,由於採樣信號中含有大量雜波,因此對振動信號進行IIR 數據處理,單個加速度感測器濾波前後信號如圖3所示。

從圖3比較可看出,相對圖3中上圖不能分辨振動頻率的特徵,感測器經IIR 算法處理後,圖3中下圖幅頻特性有相當高的改善,同時也可看出,風機振動主要體現在低頻領域,從而對風機的結構該進提供了參考價值。

4、電源模組設計

該控制系統的供電為24 V 直流電壓,並分別用開關穩壓器件LM2576T-3. 3 獲得3. 3 V 直流電壓,該3. 3 V 電源給控制晶片TMS320F2812 供電;同時採用線性穩壓器件LM7805 和LM7905 分別獲得+5V 和-5V 電源,該±5V 電源給信號調理電路中的運算放大器供電,系統設計過程中做到了模擬電路和數字電路分別供電的需要。

5、轉速和角度信號採集電路設計

系統除了採集風機的振動數據外,還要採集風機的轉速和轉過角度位置,作為風機的安全運行條件的依據。

6、繼電器驅動電路設計

該系統在檢測到風機振動幅度和風機轉速超出報警閾值時,需要繼電器動作實現與供電網路斷開切斷供電迴路的功能,以便電網系統不滲入高頻諧波。該系統採用歐姆龍公司生產的G6B 型繼電器,線圈通電時,

繼電器觸點閉合; 線圈斷電時,繼電器觸點斷開。

7、 存儲器模組設計

系統在運行過程中需要將發生故障時的重要的參數如振動的幅度,頻率及對應的感測器編號及發生的時間進行保存,以便工作人員進行故障查詢、分析和評估,因此選擇Ramtron 公司提供的FM24C16 存儲晶片,該晶片與TMS320F2812 之間以I2C 方式連線。

8、通信模組設計

系統設計中為了提高系統的通信性能,以便組建檢測網路與監控中心通信,選擇了RS485 接口通信方式,採用TI 公司生產的接口晶片75LBC184 設計了通信電路,波特率設定為19200bit/s。

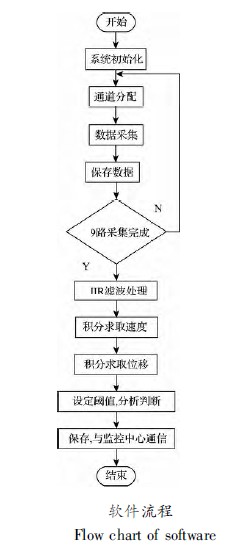

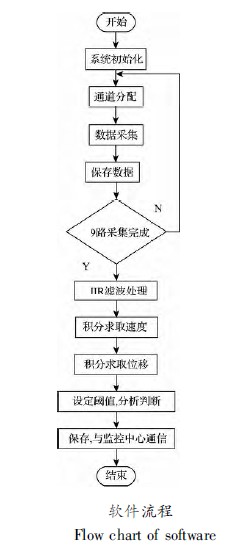

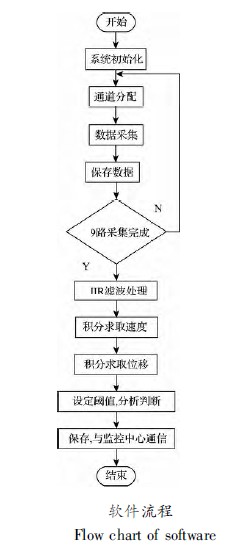

系統軟體設計

系統正常工作需要軟體對程式

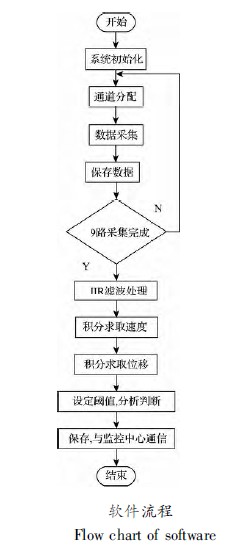

存儲器進行參數初始化設定,相關參數有: 濾波器類型選擇、帶通濾波器的高通截止頻率和低通截止頻率、用於感測器標定的Y 軸+1g 時模擬數據和數字數據值、Y 軸-1g 時的模擬數據和數字數據值、x 軸+1g 時的模擬數據和數字數據值、x 軸-1g 時的模擬數據和數字數據值、採集點數、增益等,這些數據在系統掉電後不能丟失,系統上電時,自動恢復為上次設定的值,因此這些數據作為程式的一部分保存在了TMS320F2812 內置的E2PROM 中。軟體編寫的重點是採集和標定模擬和數位訊號、模擬信號的帶通濾波算法、對9 路接收到的信號分別進行分析處理及判斷、系統的通信方式規約,因此應該從各方面保證軟體的效率和可靠性。軟體流程圖如圖4所示。

圖4

結論

提出的基於

三軸加速度感測器網路的數據融合對風力發電機葉片加速度感測器網路進行振動監測,結合軟體對信號進行了帶通濾波、時域和頻域分析處理,提取出了機械振動在低頻域對風機破壞性最大的特徵,改善了傳統的“軸承振動檢測法”間接單點監測風機故障的固有缺陷。實踐表明,該系統有效實現了對風力發電機振動信號的檢測和監控等功能。系統運行穩定、可靠,具有良好的經濟效益和套用前景。

系統硬體設計

1 、感測器模組設計

本系統選用Freescale 公司的三軸加速度感測器MMA7260Q,用於測量x,y,z3 個方向上的振動加速度值,量程是-2 ~ +2g; 風機塔架振動信號為低頻信號,MMA7260 的輸出頻寬可由外部電容限定,以進一步降低噪聲,提高解析度。根據監測振動的需要,在風機3 個葉片上從葉尖至葉根分布5 個加速度感測器作為振動監測點。振動頻寬為10 Hz,此時噪聲為1. 9 mg,噪聲峰值為1. 2 g。

在

模擬信號處理通道中,低通濾波單元的設計是該系統設計的關鍵,將直接影響所提取特徵頻段信號的質量。為獲得較高阻帶衰減率,濾波器設定了較高的階數; 由於巴特沃茲濾波器具有最平的通帶回響,系統選用了8 階低通巴特沃茲濾波器MAX748O 對信號進行抗混疊濾波。

圖3

3、 CPU 模組設計

系統需要對15 路

加速度感測器的模擬量進行高精度A/D 轉換,選用了美國TI 公司的TMS320F2812 處理器晶片,內置有12 位的A/D,使得系統設計更為緊湊,同時該CPU 運行速度高,數據處理功能強大,由於採樣信號中含有大量雜波,因此對振動信號進行IIR 數據處理,單個加速度感測器濾波前後信號如圖3所示。

從圖3比較可看出,相對圖3中上圖不能分辨振動頻率的特徵,感測器經IIR 算法處理後,圖3中下圖幅頻特性有相當高的改善,同時也可看出,風機振動主要體現在低頻領域,從而對風機的結構該進提供了參考價值。

4、電源模組設計

該控制系統的供電為24 V 直流電壓,並分別用開關穩壓器件LM2576T-3. 3 獲得3. 3 V 直流電壓,該3. 3 V 電源給控制晶片TMS320F2812 供電;同時採用線性穩壓器件LM7805 和LM7905 分別獲得+5V 和-5V 電源,該±5V 電源給信號調理電路中的運算放大器供電,系統設計過程中做到了模擬電路和數字電路分別供電的需要。

5、轉速和角度信號採集電路設計

系統除了採集風機的振動數據外,還要採集風機的轉速和轉過角度位置,作為風機的安全運行條件的依據。

6、繼電器驅動電路設計

該系統在檢測到風機振動幅度和風機轉速超出報警閾值時,需要繼電器動作實現與供電網路斷開切斷供電迴路的功能,以便電網系統不滲入高頻諧波。該系統採用歐姆龍公司生產的G6B 型繼電器,線圈通電時,

繼電器觸點閉合; 線圈斷電時,繼電器觸點斷開。

7、 存儲器模組設計

系統在運行過程中需要將發生故障時的重要的參數如振動的幅度,頻率及對應的感測器編號及發生的時間進行保存,以便工作人員進行故障查詢、分析和評估,因此選擇Ramtron 公司提供的FM24C16 存儲晶片,該晶片與TMS320F2812 之間以I2C 方式連線。

8、通信模組設計

系統設計中為了提高系統的通信性能,以便組建檢測網路與監控中心通信,選擇了RS485 接口通信方式,採用TI 公司生產的接口晶片75LBC184 設計了通信電路,波特率設定為19200bit/s。

系統軟體設計

系統正常工作需要軟體對程式

存儲器進行參數初始化設定,相關參數有: 濾波器類型選擇、帶通濾波器的高通截止頻率和低通截止頻率、用於感測器標定的Y 軸+1g 時模擬數據和數字數據值、Y 軸-1g 時的模擬數據和數字數據值、x 軸+1g 時的模擬數據和數字數據值、x 軸-1g 時的模擬數據和數字數據值、採集點數、增益等,這些數據在系統掉電後不能丟失,系統上電時,自動恢復為上次設定的值,因此這些數據作為程式的一部分保存在了TMS320F2812 內置的E2PROM 中。軟體編寫的重點是採集和標定模擬和數位訊號、模擬信號的帶通濾波算法、對9 路接收到的信號分別進行分析處理及判斷、系統的通信方式規約,因此應該從各方面保證軟體的效率和可靠性。軟體流程圖如圖4所示。

圖4

結論

提出的基於

三軸加速度感測器網路的數據融合對風力發電機葉片加速度感測器網路進行振動監測,結合軟體對信號進行了帶通濾波、時域和頻域分析處理,提取出了機械振動在低頻域對風機破壞性最大的特徵,改善了傳統的“軸承振動檢測法”間接單點監測風機故障的固有缺陷。實踐表明,該系統有效實現了對風力發電機振動信號的檢測和監控等功能。系統運行穩定、可靠,具有良好的經濟效益和套用前景。