形成原因

風電是環保、綠色的清潔能源,符合國家能源產業及低碳經濟政策。截至2009年,針對中國風電

塔架製造行業存在的主要問題,公司在施工過程中展開了科技創新活動,研製了一整套適用於管塔式風電塔架施工的新技術,同時在施工中逐漸積累了大量實踐經驗,形成了《風力發電塔架結構製作施工工法》。

工法特點

《風力發電塔架結構製作施工工法》的工法特點是:

1.運用專利技術,實現了扇形鋼板坡口的自動切割,提高了扇形鋼板坡口的切割質量和切割效率。

2.採用半自動組對裝置進行無間隙組對,降低了勞動強度,至少減少了50%筒節定位時間。

3.塔架筒體對接焊縫焊接時採用焊劑墊能夠使用大電流焊接,使電弧穿透能力增強,焊縫清根時刨削量減小,提高了焊縫質量及焊接效率,節省了焊接材料,並實現了對大直徑筒體的焊接變形及焊接效率的有效控制。

4.大直徑法蘭焊後平面度、平行度、同軸度控制。

5.該工法施工順序安排合理,能嚴格控制各工序施工質量,確保工程整體質量可靠。

操作原理

適用範圍

《風力發電塔架結構製作施工工法》適用於風力發電塔架的製作安裝施工。

工藝原理

《風力發電塔架結構製作施工工法》的工藝原理敘述如下:

1.風機結構簡介

風力發電機主要包含三部分:葉輪、機艙和塔架。大型與電網接駁的風力發電機的最常見的結構,是橫軸式三葉片風輪,並安裝在直立管狀塔架上。葉輪及機艙由中國之外或中國國內專業的生產企業製造,塔架主要由中國國內生產企業製造。

塔架是風力發電機的支撐機構,是連線風機的重要部件,它承受了風力作用在葉輪上的推力、扭矩、

彎矩、

陀螺力矩、電機齒箱的振動及受力變化時的擺動等動載荷,建設風力發電機地區的環境溫度低溫可達-40℃左右,高溫可達50℃左右。由於風的不可控性、隨機性,有時瞬時變化可達70米/秒以上,對塔架造成的瞬時衝擊載荷很大。

此外風力發電機對其機艙仰角的要求較高,上下偏差範圍很小,例如VESTAS 600千瓦風力發電機機艙(機加工要求)仰角為5°±24‘。塔架的直線度、同軸度等對機艙的仰角影響很大。因此設計單位對塔架的材料、焊接工藝以及尺寸、形位公差提出了嚴格要求。

截至2009年,風力發電機主要採用管塔式塔架形式,這種類型的塔架用鋼板卷制焊接而成,形成上小下大的圓錐管,總高度一般為50~100米之間,直徑大約在3~5米左右,內部裝設爬梯、電纜等直通機艙。考慮運輸因素將塔架分為基礎環、下段塔筒、(中段塔筒)、上段塔筒。各段塔筒端部焊接法蘭,安裝時用高強螺栓將各段連線在一起,其結構緊湊安全可靠、維護方便,外形美觀。

2.工藝製作原理

塔架主要是由鋼板卷制焊接而成的圓錐管,為了保證塔架及其端部法蘭的製作精度,提高施工質量與效率,採用無間隙組對原理進行製作。從塔架鋼板下料工序開始便採取一系列措施進行嚴格控制,保證鋼板的下料精度,為後道工序打下了堅實的基礎。在卷制、組對、焊接等環節進一步採取有技術先進性的措施進行施工,邊施工邊檢測,把每道工序的精度誤差都控制在設計要求的範圍之內,使最後形成的塔架產品各方面均能達到設計要求。

將製作合格的各段塔架運輸到安裝位置後依次吊裝,由於塔架的製作精度得到了保證,所以採用高強螺栓將各段塔架連線緊固後即可達到設計的安裝精度要求,無須進行調整。最後吊裝機艙和葉輪,從而完成風機的整體安裝。

施工工藝

《風力發電塔架結構製作施工工法》的工藝流程是:

原材料進場檢驗→板材切割→筒節卷制→筒節縱縫焊接→筒節與法蘭組焊→塔架環縫組焊→塔架附屬檔案連線件組焊→成品件檢驗→成品件噴砂、塗裝→塔架附屬檔案組裝→包裝出廠→運輸到塔架安裝位置→塔架、機艙、葉輪吊裝→風機調試運行→竣工。

《風力發電塔架結構製作施工工法》的操作要點如下:

一、原材料進場檢驗

1.原材料入廠後,必須對原材料(包括鋼材、法蘭、焊材、油漆、標準件等)進行詳細的質量檔案審查:要求有完整合格的產品出廠證明塔架筒體、法蘭、門框材質必須具備質量證明書原件或加蓋供材單位檢驗公章的有效複印件(鋼廠註明“複印件無效”時等同於無質量證明書)。

2.原材料應按契約、技術檔案及相關規範、標準進行檢驗與試驗,並將檢驗和試驗的結果做好記錄。

1)筒體、門框、基礎環鋼板須按爐批號取樣送交有資質第三方進行化學成分、力學性能復驗,按照《低合金高強度結構鋼》GB/T 1591、《素結構鋼》GB/T 700、《厚度方向性能鋼板》GB 5313進行驗收,合格後方可使用。

2)鍛造法蘭的尺寸及形位公差等應按圖紙及技術檔案要求進行檢驗,並按鍛造批次提供試樣送交有資質第三方進行100%UT、化學成分、力學性能復驗,按相關標準進行驗收,合格後方可使用。

3)筒體、門框、基礎環鋼板及鍛造法蘭其他方面檢驗,按技術檔案及契約要求進行。

4)焊接材料(焊條、焊絲、焊劑)的選用應與母材相匹配,其選用等級分別根據《碳鋼、低合金鋼及不鏽鋼焊條》JB/T 56102、《氣體電弧焊用碳鋼、低合金鋼焊絲產品質量分等》JB/T 50076、《碳素鋼埋弧用焊劑產品質量分等》JB/T 5697的規定不得低於一等品,對焊接材料進行檢驗的要求按照技術檔案的規定執行。

5)油漆及標準件的檢驗按技術檔案及契約要求進行。

6)原材料的材質證明書、復檢報告、檢驗、試驗記錄等檔案,按契約要求向業主(或監理)報檢,並在交貨時一併提供。

3.所用原材料應按圖紙及契約要求選用,發生材料代用時必須經塔架設計單位認可並辦理代用手續,並須經業主和監理人員認可。

4.為了保證製作全程的可追溯性,每塊鋼板上必須標記有以下信息(不限於):爐批號、件號、材質和質量等級等。

二、板材切割

1.根據施工圖展開筒節,採用數控切割機進行切割,數控編程時對切割、刨邊、機械加工、滾圓和焊接收縮等部位應預留加工餘量;每個筒節內表面都應分4個心線,作為組對與檢測基準線,並標出筒節號。

2.切割前鋼板必須矯正,以保證切口平直。

3.基礎環上的橢圓孔採用數控切割機切割,必須去除所有可見的凹槽和切痕,孔周圍不得有任何缺口或者槽口。其餘螺栓孔鑽孔後必須將周邊毛刺全部清理乾淨。

4.切割後切口上應無裂紋、夾層和大於1.0毫米的凹陷,並應清除邊緣上熔渣和飛濺物等。

5.若在筒體上切割或列印標記,必須處理切口和切口旁邊表面損壞和硬化的區域。

6.塔架基礎環縱、環焊縫坡口採用刨邊機加工,塔架筒體縱、環焊縫坡口採用經公司改進並取得國家專利的半自動切割機進行加工,塔架筒體板材不等厚處應按1:4加工過渡坡口。不允許手工切割或者手工開坡口。

7.切割允許偏差見表1。

8.邊緣加工允許偏差見表2。

三、筒節卷制

1.筒節採用三輥卷板機進行卷制,用弦長不小於1500毫米的弧形樣板反覆檢查,筒節的弧線與樣板之間的間隙不得大於2毫米,以保證筒節的圓度。

2.檢查合格後在坡口背麵點焊牢固下胎,其對口錯邊量≤2毫米,對接焊縫局部間隙不應超過3毫米,以保證筒節的同軸度和上下口平行度。

四、筒節縱縫焊接

1.筒節卷制後吊運至焊接區地面上,使縱縫處於平焊位置,用半自動埋弧焊機按照焊接檔案給定的焊接參數進行焊接。焊接前應檢查筒體焊接接頭對口錯邊量不大於2毫米。縱縫兩端使用引弧板和引出板,其坡口形式與縱縫的坡口形式相同,長度為100毫米。縱縫裡坡口焊接前應預留焊接反變形,使焊後外側不發生蘋果形凹陷。焊接時先焊里側坡口,外側用碳弧氣刨清根後焊接。縱縫外側採用懸臂埋弧焊機進行焊接。焊縫經外觀檢查、無損探傷檢測合格後,檢查縱縫處筒節的圓度,如有超差則應採用三輥卷板機對其進行溜圓。

2.在焊接塔架筒體時,要求製作筒體縱縫焊接試板,產品焊接試板的製備應符合《壓力容器產品焊接試板的力學性能檢測》JB 4744-2000標。產品焊接試板應按不同厚度、不同熱處理、不同爐批號製作。低溫塔筒產品試板要求做低溫衝擊試驗。焊接試板每10台須選首台做產品焊接試板。焊接試板檢驗項目按《壓力容器產品焊接試板的力學性能檢測》JB 4744-2000中規定執行。如一塊試板不合格,應加倍製作試板(即另選兩台產品做試板)進行復驗並做金相試驗,如果仍不合格應逐台製作產品焊接試板。

五、筒節與法蘭組焊

1.法蘭與筒節組裝時,筒節應立放在操平的平面上(與法蘭連線的一端向上),並保持立放的筒節的圓度,以保證法蘭組對的形位公差符合要求。由於筒節兩端在下料和卷制過程中嚴格控制其同軸度、圓度及上下口平行度,故只需將法蘭放在筒節上端,保證筒節和法蘭對接時的錯邊、坡口間隙符合技術檔案要求即可在焊縫外側點焊牢固。應注意將筒節的縱縫放在兩個法蘭孔的中間。

2.法蘭與筒節組裝後放在專用焊接胎具上,用懸臂焊機進行焊縫內外側焊接,內側焊接完成後清根,進行外側焊接。

3.焊接完成後焊縫經外觀檢查、無損探傷檢測合格後與其他筒節組裝。

六、塔架環縫組焊

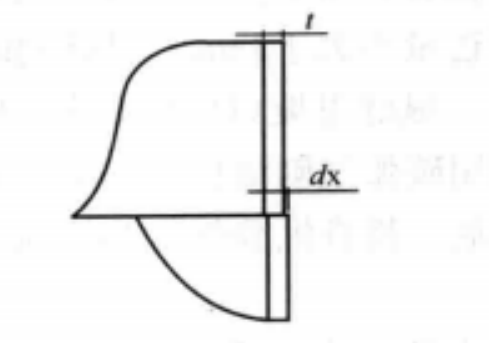

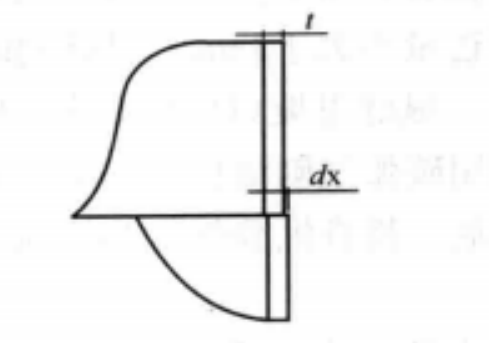

1.筒節與筒節組裝時,先將一個筒節(可為帶法蘭筒節)放在組對機的可調滾輪架上,再將與之連線的另一個筒節放在組對機的固定滾輪架上,按切割時所給的定位線定位,調動可調滾輪架的4個輪使筒節外側的錯邊、坡口間隙符合要求然後在筒節坡口外側點焊牢固。滑動可調滾輪架,再將另一個與之相連的筒節放在固定滾輪架上與之組對,依此類推直至完成此段筒體組裝,並在筒體內側相應位置打上標記。筒節與筒節對接均採用外側對齊,筒節組裝時縱縫應互相錯開180°,其最大允許錯邊量dx≤2毫米,見圖1。筒體組裝完成後檢查筒體的組裝質量(即筒體兩端面平行度和同軸度的檢查)合格後方可進行環焊縫焊接。

圖1 筒節錯邊量示意圖

2.塔體裝配時應儘量避免強行組裝以防止焊接時焊縫產生裂紋和內應力。

3.筒體環縫焊接採用半自動埋弧焊機在筒體內部對環縫內側坡口進行焊接,焊接完成後在筒體外側對環縫進行清根,清根後採用懸臂埋弧焊機焊接環縫外側坡口。

4.焊縫經外觀檢查、無損探傷檢測合格後組裝塔架附屬檔案連線件。

七、塔架附屬檔案連線件組焊

塔架附屬檔案連線件包括筒內平台連線板、電纜支架、爬梯連線板、門框等。焊接採用手工電弧焊或CO2氣體保護焊,焊縫不得置於塔體焊縫上。

八、成品件檢驗

1.筒體任意切斷面圓度公差應符合要求。

2.檢測筒體兩端法蘭面平行度和同軸度,把彈簧秤拴在鋼捲尺上,用相同力(約為5~10千克)測量,並記錄A、B、C、D四個象限斜邊長如圖2及表3,其相對差值在2毫米以內為合格。

圖2 筒體法蘭檢測示意圖

3.筒體製作完成後,其任意局部表面凹凸度不能超出最大值,見表4及圖3。

圖3 筒體凹凸度示意圖

4.筒節焊接接頭在環向和軸向形成的稜角見圖4,其值應符合表5要求。

圖4 筒節稜角示意圖

5.法蘭與筒體焊接合格後,用雷射測平儀檢查法蘭的平面度。法蘭平面度要求見表6。

九、成品件噴砂、塗裝

風電場一般建在內陸大風地區和沿海多風地區。內陸地區風沙較大,沿海地區空氣濕度大、鹽蝕性強。塔架作為鋼製結構,防腐是一個很重要的問題,應嚴格控制塔架的噴砂和塗裝。

1.噴砂:構件經自檢、互檢、專檢合格後,進行構件的成品噴砂。噴砂後的鋼材表面不應有浮銹、焊渣、灰塵、油污、水和毛刺等,應達到設計要求的粗糙度。

2.塗裝:塗漆採用無氣噴塗。

1)塔架筒體塗漆採用甲方提供的油漆配套方案實施,塗料、塗裝遍數、塗層厚度及間隔時間均應符合要求。

2)塔架法蘭面噴砂後,熱噴塗鋅防腐,表面不塗油漆。法蘭的倒角必須做與塔筒壁相同的油漆塗層。法蘭孔噴砂熱噴鋅或者刷塔筒底漆。

3)基礎環上法蘭面至以下1100毫米的範圍內(不包括法蘭上平面)按相應塔架塗裝方案進行防腐處理,其餘面積的防腐保證在基礎環安裝之前不生鏽即可。

4)塔架平台、門、爬梯、電纜支架及入口梯子採用熱浸鋅防腐。組裝的平台應拆開分別防腐,其餘可拆卸附屬檔案(梯架支撐、門掛鈎、接地板等)採用熱浸鋅處理,與塔架焊接在一起的附屬檔案允許與筒體一起進行打砂塗漆防腐,但焊接避雷螺柱必須熱噴鋅,其表面不允許有塗層(塗漆時採取保護措施)。

5)構件表面不應誤塗、漏塗,塗層均勻、無皺皮、流墜、氣泡、脫皮和返銹等缺陷。塗漆工作應進行乾漆膜厚度(磁感應法)檢查,附著力試驗、人工老化試驗及光澤度的測試。

6)塗裝完成後,構件的標誌、標記和編號應清晰完整,並按照甲方要求對塔筒統一塗刷文字及圖形商標,其塗刷文字及圖形商標的要求見圖紙及工藝檔案要求。

十、塔架附屬檔案組裝

為了避免破壞塔架塗層,塔架內用棉被覆蓋塗層,作業人員在棉被上行走、作業。附屬檔案組裝前應複查、清點零件。

1.門板裝配應保證與塔體貼合緊密,開啟順利無阻澀現象。

2.梯子與梯架支撐應安裝牢固,上下成直線,接頭牢固。

3.塔架平台面板與支撐耳板間在裝配時放置厚度為3~5毫米的橡膠墊。

4.附屬檔案裝配時螺栓連線部位的螺栓緊固力矩應按技術檔案要求執行。

5.塔架門套應安裝密封條,確保密封條防水和老化。

十一、包裝出廠

為了防止塔架在運輸過程中變形,法蘭必須採用10號槽鋼米字支撐固定(支撐用與法蘭孔相配的銷釘螺栓與法蘭連線),如圖5所示:

基礎環、塔架搬運和吊裝時,吊裝索具必須採取可靠的防護措施,避免與防腐層直接接觸損傷防腐層。在塔架外側用防水布把塔架整體包上,防止運輸過程中漆膜等破壞。

圖5 法蘭米字撐示意圖

十二、運輸到塔架安裝位置

塔架運輸到安裝位置後,應採用雙機卸車,並使用塔架專用吊裝工具,以免破壞塔架的防腐塗層。

十三、塔架、機艙、葉輪吊裝

1.首先吊裝基礎環,基礎環測平後固定,澆築混凝土,達到設計要求強度後吊裝第一節塔架。

2.塔架吊裝時,應首先對塔架內的電纜等進行加固,確保其在吊裝過程中不被破壞。各段塔架連線處的高強度螺栓,其扭矩必須達到設計要求值後,吊車才能松下吊鉤。

3.風機設備吊裝最重要的環節是吊裝機艙和葉輪。機艙最重,吊機受力最大;葉片的受風面積最大,因此對風速要求嚴格,一般要求風速不大於8米/秒。葉輪吊裝時,要求隨時注意風速的變化,上面兩個葉片溜繩應按技術要求進行綁紮。葉輪與機艙對接時,需要2~4根尺寸適當的定位銷進行定位,然後再慢慢松鉤對接。

十四、風機調試運行

風機安裝完畢後,應進行調試,並經驗收合格。

材料設備

《風力發電塔架結構製作施工工法》所用的施工材料見表7。

《風力發電塔架結構製作施工工法》所用的施工機具見表8。

參考資料:

質量控制

《風力發電塔架結構製作施工工法》的質量控制要求如下:

一、執行標準

1.設計檔案(施工圖、技術協定等)

2.現行國家或行業標準、規範

《低合金高強度結構鋼》GB/T 1591-2008;

《碳素結構鋼》GB/T 700-2006;

《熱軋鋼板和鋼帶的尺寸、外型、重量及允許偏差》GB/T 709-2006;

《厚度方向性能鋼板》GB 5313-1985;

《鋼製壓力容器》GB 150-1998;

《形狀和位置公差未注公差的規定》GB/T 1184-2008;

《鋼結構焊縫外形尺寸》JB/T 7949-1999;

《鋼製壓力容器焊接工藝評定》JB 4708-2000;

《鋼製壓力容器焊接規程》JB 4709-2000;

《鋼製壓力容器產品焊接試板的力學性能檢驗》JB 4744-2000;

《金屬材料室溫拉伸試驗方法》GB/T 228-2008;

《金屬材料夏比擺錘衝擊試驗方法》GB/T 229-2007;

《金屬平均晶粒度測定法》YB/T 5148-1993;

《承壓設備無損檢測》JB 4730-2005;

《焊縫無損檢測符號》GB/T 14693-1993;

《焊接質量要求金屬材料的熔化焊》GB/T 12467.1-12467.4-1998

《焊縫磁粉檢驗方法和缺陷磁痕的分級》JB/T 6061-1992;

《焊縫滲透檢驗方法和缺陷痕跡的分級》JB/T 6062-1992;

《緊固件機械性能螺栓、螺釘和螺柱》GB 3098.1-2000;

《鋼結構用高強度大六角頭螺栓》GB/T 1228-2006;

《鋼結構用高強度大六角螺母》GB/T 1229-2006;

《鋼結構用高強度墊圈》GB/T 1230-2006;

《鋼結構用高強度大六角螺栓、大六角螺母、墊圈技術條件》GB/T 1231-2006;

《鋼結構高強度螺栓連線的設計、施工及驗收規程》JGJ 82-1991;

《碳鋼焊條產品質量分等》JB/T 56102.1-1999;

《低合金鋼焊條產品質量分等》JB/T 56102.2-1999;

《氣體電弧焊用碳鋼、低合金鋼焊絲產品質量分等》JB/T 50076-1999;

《碳素鋼埋弧焊用焊劑產品質量分等》JB/T 56097-1999

《塗裝前鋼材表面鏽蝕等級和除銹等級》GB 8923-1988;

《金屬和其他無機蓋層、熱噴塗、鋅、鋁、及其合金》GB/T 9793-1997;

《金屬覆蓋層鋼鐵製件熱浸鍍鋅層技術要求及試驗方法》GB/T 13912-2002;

《熱噴塗金屬件表面處理通則》GB/T 11373-1989;

《漆膜附著力測定法》GB/T 1720-1991;

《漆膜厚度測定法》GB/T 1764-1979。

二、工序控制

1.主要工序停檢點控制程式見施工質量控制停檢點程式圖6。

2.測量用儀器、量具必須經國家專門的計量檢定部門檢定合格,統一使用,不得隨意更換。

3.塔架組裝時點焊固定所用焊接材料必須與構件焊接所用材料相同。

4.構件製作經自檢、互檢合格後,應備有檢查記錄。由專職質檢人員按施工圖紙及規範要求檢查構件質量,填寫檢查記錄,重要工序應通知業主參加檢測。

圖6 施工質量控制停檢點程式圖

三、關鍵工序施工質量控制

1.塔架法蘭平面度、平行度、同軸度控制:

塔架兩端法蘭平面度、平行度及同軸度是幾段塔架安裝後整體直線度及法蘭面接合程度的可靠保證。塔架下法蘭與筒體中軸線垂直度偏差1毫米,塔架頂端就會偏離中軸線10毫米以上。法蘭平面度、平行度超差會使法蘭受載面改變受力狀況,大大影響風力發電的運行質量,從而影響其使用壽命。所以必須確保法蘭的平面度、平行度、同軸度符合要求,如下:

1)法蘭在使用之前應使用雷射測平儀測量其自身平面度是否符合要求。

2)筒節鋼板下料精度是保證法蘭平面度、平行度、同軸度的基本前提,所以必須嚴格控制筒節鋼板下料誤差,應採用數控切割機精密切割。

3)法蘭與筒節組裝時,應保證筒節的圓度後再組裝。

4)焊接筒節與法蘭的對接環縫時,由於採用不對稱坡口及無間隙組對,從坡口形式上減少了焊接變形對法蘭內傾或外翻的影響。

5)筒節與筒節組裝時應無間隙組裝,焊接時應使環縫均勻收縮。

2.焊接質量控制

1)焊接工藝評定

塔架筒體及與法蘭門框等焊前應按《鋼製壓力容器焊接工藝評定》JB 4708-200進行工藝評定。焊接工藝評定合格後應出具完整的評定檔案。根據焊接工藝評定及技術要求制定焊接工藝檔案,產品的施焊範圍不得超出焊接工藝評定的覆蓋範圍。應依據合格的焊接工藝評定編制塔筒焊接工藝作業指導書。

2)塔筒、法蘭及門框的焊接人員資質應為鍋爐壓力容器持證焊工,其餘部件焊接應由技能熟練的焊工操作。

3)焊件的裝配質量經檢驗合格後方可進行焊接。焊接時不允許在筒體的任何部位引弧及焊接把手、接地線部件等。焊接塔架縱、環縫時,必須採用焊劑墊進行焊接,焊後清根時必須保證焊道內的夾渣等缺陷徹底清除。施焊完畢後,在距筒體、法蘭及門框焊縫約50毫米處打上焊工鋼印號,要求塗防腐層後也能清晰看到。

4)基礎環下法蘭的焊接。由於受原材料大小的限制,基礎環下法蘭分6塊瓦製作,每塊瓦下料時在圓周長度方向上加放2~3毫米餘量。基礎環下法蘭的拼接採用CO2氣體保護焊,須完全焊透;為確保法蘭的焊接質量,焊接前,必須充分預熱,用點溫計進行檢測。焊接時應對稱施焊,控制法蘭的焊接變形,保證法蘭的平面度符合圖紙的要求。

5)塔架門框焊接。為保證門框處筒體法蘭的平面度及減少焊接變形,採用焊接門框專用胎具將法蘭及門框四周固定並設臨時支撐。在筒壁上放實樣時應使塔架門框與相鄰筒節縱、環焊縫相互錯開,縱焊縫與門框中心線相錯90°。採用氣割開孔及鏟坡口,用角向磨光機打磨坡口,除去可見凹槽、切痕及切割氧化物等,然後組裝、焊接門框。門框焊接採用CO2氣體保護焊或手弧焊。焊接前門框及塔筒必須充分預熱,用點溫計進行檢測。施焊時應先從門框下部開始焊接,並且保證連續施焊,控制焊接的層間溫度。外側焊接完畢後內側用氣刨清根並露出外側焊縫金屬,用角向磨光機打磨清除雜質後再焊外側。焊縫根部應完全熔透以保證焊縫的質量滿足要求。

6)焊縫返修。焊縫需要返修時,應制訂返修工藝,焊縫同一部位的返修次數不應超過兩次。焊縫返修次數、返修部位和返修情況應記入質量證明資料。

安全措施

採用《風力發電塔架結構製作施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.作業人員應遵守國家安全法規及行業、企業內部各種有關規定。

2.作業人員應嚴格按各工種的安全操作規程作業。

3.塔架筒節直徑較大,吊裝作業時天車工和架工應注意吊裝物距離地面的高度,避免碰到施工作業人員及廠房內的設備。

4.焊工在高空焊接平台上施焊時應注意防止墜落造成傷亡。

5.由於製作時筒節數量比較多,應擺放在固定區域,並防止筒節滾動。

6.筒節卷制時應點焊牢固,防止吊裝時焊縫開裂。

7.安裝塔架時,必須在塔架內做好漏電保護措施。

8.吊裝底節和中節塔架時,應把臨時安全繩固定在塔架頂端;吊裝上段塔架後,應安裝塔架的永久安全繩安裝,確保作業人員上下塔架的安全。

9.施工過程中,隨時觀察天氣狀況,及時通知強風預報。接到強風預告應馬上停止作業,將吊鉤升到最高位置,然後趴桿將臂桿頭部觸地或將臂桿放置於鐵板凳上,關閉發動機,鎖好操作室,人員撤離。

環保措施

《風力發電塔架結構製作施工工法》的環保措施如下:

1.嚴格遵守ISO14000環境管理體系中環保要求,確保建築垃圾、噪聲、廢氣、揚塵、廢水的排放符合國家和地方法律、法規要求。

2.各類原料、物料定置堆放整齊,並設標示牌。

3.區域衛生乾淨整潔遵守施工現場的各項規章制度。

4.設小型垃圾堆放場地,將垃圾分類。

5.塔架打砂噴漆時在專用的封閉廠房內進行,以減少揚塵和有害氣體污染。

6.施工現場必須設定消防措施,配置手提滅火器材等。

效益分析

1.《風力發電塔架結構製作施工工法》解決了施工工期與質量控制的矛盾,可邊施工邊對質量進行控制檢查,大量降低質量返修成本,約占投資額的5%。

2.《風力發電塔架結構製作施工工法》改善了施工人員作業環境,使施工安全、高效、有序進行。

3.《風力發電塔架結構製作施工工法》的社會效益主要表現在:提高新型能源開發利用效率,促進社會經濟的發展;減少礦物能源對環境的污染。

套用實例

《風力發電塔架結構製作施工工法》的套用實例如下:

實例1:華能吉林通榆風電特許權項目(二期100兆瓦)工程

華能吉林通榆風電特許權項目位於吉林省白城市通榆縣內,二期裝機容量100.5兆瓦,公司於2008年3月承建了18台套風機塔架,塔架高度67.400米。

塔架中大量的扇形鋼板坡口採用了公司對半自動切割機進行改造的機具進行切割,提高了切割效率及坡口質量。

華能阜新風電場三期(彰北)工程風機位於遼寧省阜新市彰武縣,裝機規模為10.05萬千瓦,預計年上網電量21541.6萬千瓦·小時。公司於2009年月承建了該項目全部的67台套風機塔架,塔架高度67.400米。

該工程工期緊,任務量大,套用了該工法後,既保證了工期,又完成了塔架產品。

華能科右中風電二期(49.5兆瓦)項目風電場風機位於內蒙古科右中旗,公司於2009年承建16台套風機塔架,塔架高度67.400米。

該工程開工時,在生產資源、資金等方面給公司造成了很大壓力,在套用了該工法之後,不僅完成了該工程及阜新彰北工程的施工,而且達到了甲方要求的工期及質量。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《風力發電塔架結構製作施工工法》被評定為2009-2010年度國家二級工法。