靜電吸附現象的原理,靜電吸附的套用,基於靜電吸附技術對廢潤滑油淨化再生,靜電吸附裝置,靜電吸附再生廢潤滑油工藝流程,在薄膜拉伸領域的套用和改進,靜電吸附原理,靜電吸附裝置的結構和改進,

靜電吸附現象的原理

當一個帶有

靜電的物體靠近另一個不帶靜電的物體時,由於靜電感應,沒有靜電的物體內部靠近帶靜電物體的一邊會集聚與帶電物體所攜帶電荷相反極性的電荷(另一側產生相同數量的同極性電荷),由於異性電荷互相吸引,就會表現出“靜電吸附”現象。

靜電吸附的套用

利用靜電發生器產生的靜電施加在要吸附的物體上,物體立即帶上靜電並吸附在物體上,使原來不平整如四周向上翹起不平的物體如無織布、紙等加上靜電後能平整地吸附在金屬板、木板等上以便進行下一步的操作,這種方法在鋼材生產、木材生產和模具行業等中有廣泛的套用。

利用靜電發生器對物體施加靜電以產生吸附作用在其它行業也有很多套用,使用時可以根據情況調節靜電發生器的輸出的高低來調節吸附力的大小。

EST系列靜電發生器有保護電路,使得輸出在不小心發生短路時能保護,同時也能保護操作人員在使用不當時不會因高壓靜電造成人員生命的安全問題。

這種靜電發生器通常不用非常高的精度,也不用非常高的電壓,因此,根據不同的情況選用價格低的EST801靜電發生器(0-8kv)或JDF-1靜電發生器(0-80kV)是就足夠使用了,當然,如果經濟條件可以,選用高精度的靜電發生器更能保證效果與質量。

基於靜電吸附技術對廢潤滑油淨化再生

靜電吸附裝置

利用靜電發生器連線到電極上產生高壓靜電場,使油中污染物極化而分別顯示正、負電性,通過控制調節高壓靜電場的強度使帶電的污染物在電場的作用下朝各自相反的方向移動,中性顆粒被帶電顆粒物流擠著移動,最後將所有的雜質,包括固體顆粒、水、膠質和氣體等都吸附於吸附材料上,從而達到高度淨化的目的。

靜電吸附再生廢潤滑油工藝流程

1、廢潤滑油的前期處理

廢潤滑油在使用後產生了一定的粘度變化,會影響後續的處理過程,為了在處理過程中減小處理難度,提高處理速度,在前期對廢潤滑油進行加熱處理。根據斯托克斯定律,得到式( 1) :

W = D( d1-d2) /18η ( 1)

式中: W 為顆粒的沉降速度,m·s-1; D 為顆粒直徑,m; d1為顆粒密度,kg·m-3; d2為油密度,kg·m-3; η 為油在沉降溫度下的絕對粘度,kg·(m2·s)-1。

從式中我們可以看出,粘度越大,沉降速度就越慢,適當加溫能夠降低油液粘度,增加沉降速度。但是,溫度過高又會引起油液的氧化,因此,在前期應選取適當的加熱溫度。

2、廢潤滑油水分與機械雜質的處理

潤滑油在使用過程中會由於各種原因侵入水分和產生機械雜質。侵入水分的潤滑油中會發生油質劣化,使其潤滑油性能降低; 機械雜質和水分同時存在不但在油液中產生催化作用,而且會對後續的靜電吸附功能產生影響。靜電吸附裝置的處理廢潤滑油的含水率要求為0.05% 以下。因此,在前期對機械雜質和水分進行處理是必要的。

3、廢潤滑油的處理流程

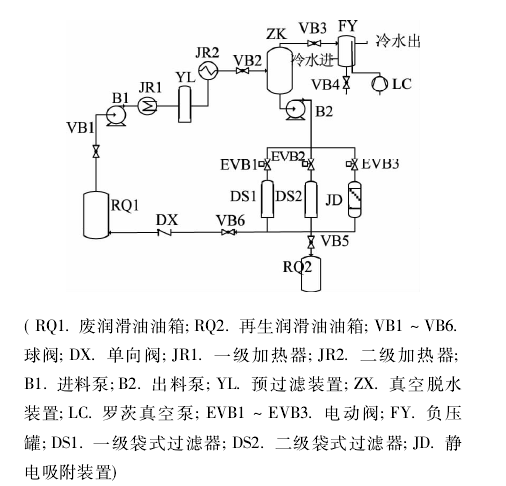

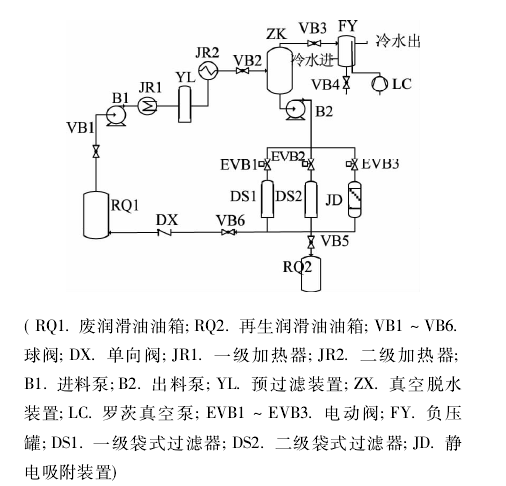

圖2是基於靜電吸附技術處理廢潤滑油的工藝流程。

在廢潤滑油箱中的廢潤滑油通過進料泵B1經預過濾裝置YL輸送至真空脫水裝置 ZK 中,對廢潤滑油的進行脫水處理,真空脫水裝置中設定真空度為-0.08MPa。在這其間對廢潤滑油進行兩級加熱,一級加熱溫度為50℃ ,二級加熱為70℃ 。經研究證明,此壓力和溫度不會對廢潤滑油中油品的有效成分產生影響,且脫水效果明顯。含油廢水最後進行收集冷凝靜置處理,油水收集在 FY,經冷凝靜置處理後油水分為 2 層,下層為水,上層為油,中間開孔,水可直接作為冷凝水循環使用或進行絮凝處理後直接排放,上層油可進行收集再次處理。為了提高淨化再生效果,增強靜電吸附裝置對細小污染物的捕捉作用,發揮對微水、膠質和氣體的吸附能力和納污能力。經出料泵輸送至過濾裝置中進行並聯式 3 級過濾,一、二級過濾為袋式過濾器

DS1 和 DS2 進行過濾,濾網分別為 300 目和 200 目,能夠過濾廢潤滑油中較大的顆粒雜質,三級過濾為靜電吸附裝置 JD。各級處理時間由 EVB1、EVB2 和 EVB3電動閥控制。為了提高后續靜電吸附的處理速度和效果,對廢潤滑油進行了多次連續循環處理。經過預過濾-真空脫水-三級並聯式過濾的廢潤滑油,潤滑油中的水分含量降至 0.05% 以下,顆粒較大的污物雜質被過濾,經靜電吸附後油液中亞微米級的污物雜質被吸附處理。袋式過濾器的過濾網進行反衝洗後可重新再次使用; 吸附板上斷電之後,雜物由於重力進行脫落,由排污孔排出,經快接頭開啟後可進行仔細清洗。處理後的含油廢渣可進行無害化焚燒處理。

整個工藝流程採用自動化控制,並在各處理環節的處理裝置上設有自動壓力報警裝置,當壓差過大時能夠自動報警,表示需要更換濾袋或靜電吸附裝置需要排污處理。

在薄膜拉伸領域的套用和改進

靜電吸附原理

靜電吸附裝置附片是平膜拉伸工藝生產中套用較普遍的附片方法,特別適合於生產PET(聚酯)、PA(尼龍)等材料的拉伸工藝,其作用是使鑄片與急冷輥緊密接觸,防止急冷輥快速轉動時捲入空氣,以保證傳熱、冷卻效果。靜電吸附裝置由金屬絲電極(0.15~0.18mm的鉬絲或鎢絲)、高壓發生器及電極絲捲曲電機等組成。其工作原理是:利用高壓發生器產生的數千至上萬伏直流電壓(6~12k V),使電極絲、鑄片輥分別變成負極和正極(鑄片輥接地),膜材在此高壓靜電場中因靜電感應而帶上與鑄片輥極性相反的靜電荷,在異性相吸的作用下,膜材與急冷輥表面緊密吸附在一起,達到排除空氣和均勻冷卻膜片的目的。由於電極絲在生產過程中容易吸附膜材的揮發物而影響吸附效果,故而須將靜電絲設計成按一定速度運動的狀態而保持電極絲實時更新。靜電吸附裝置主要由以下部分組成:電極絲收絲端、電極絲放絲端、高壓發生器以及三維位置調節機構等相關部件。

靜電吸附裝置的結構和改進

下面著重靜電吸附裝置的結構和改進的過程。

1、靜電吸附裝置的結構和工作原理

靜電絲(0.15~0.18mm的鉬絲或鎢絲)被接入高壓電源(6~12k V),在收絲端伺服電機的驅動下,以緩慢的速度(約0.5m~1m/min)由放絲端的放絲輪捲入收絲端的收絲輪。為了使靜電絲保持平直,靜電絲需要保持一定的張力。通過三維調節機構,使靜電絲與鑄片輥保持正確的工作位置。

2、阻尼裝置的改進

阻尼裝置為靜電絲保持平直的工作狀態提供適宜、穩定的張力,現對以下兩種提供收絲張力的裝置進行比較。

1) 永磁鐵手調張力阻尼器

為了使靜電吸附絲始終處於緊繃狀態而又不至於被拉斷,需要在收放絲輪之間建立一定的張力,最初的設計是在放絲軸上安裝一隻永磁鐵制動器,可根據經驗判斷靜電絲的張緊程度而進行手動調節制動器的扭矩,但隨著放絲輪外徑的遞減,靜電絲的張力也隨之衰減,這樣就要經常對永磁鐵制動器進行調節,這樣的設計不僅增加了操作人員的勞動強度,而且對操作人員的操作經驗提出了較高的要求。

2)磁滯自動張力阻尼器

鑒於永磁鐵手調張力阻尼器的諸多缺陷,我們將永磁製動器換成磁滯制動器,可通過電流調節制動器扭矩,並在收絲端安裝張力感測器,在上位機上設定張力,根據設定張力,系統自動調節磁滯制動器的電流,閉環控制扭矩,達到張力自動調節的效果。改進後的靜電絲運行平穩,張力基本保持恆定,貼附效果顯著提高。

3、收絲輪排線機構的改進

靜電絲在釋放靜電的同時,還要以非常緩慢的速度行走,以達到實時更新的目的,這個過程是由收絲端伺服電機帶動收絲輪旋轉實現的。收絲輪的外徑×內徑×高度為:Φ90×Φ60×15;如果靜電絲總在收絲輪寬度的一個位置纏繞的話,勢必形成一個尖點,很容易造成垮塌現象從而引起靜電絲的張力瞬時波動,影響貼附效果,甚至造成靜電絲與膜片接觸放電、擊穿膜片的現象,因此必須在收絲端設計靜電絲的排線裝置,使靜電絲在收絲輪的寬度方向上有序排列,這樣對靜電絲的張力穩定是十分有益的。靜電絲的排線機構我們也是經過多次改進而形成今天的設計效果。以下為改進過程。

1)圓錐齒輪傳動導輪遊動排線

最初的設計是在收絲主軸上安裝一圓錐齒輪副,通過圓錐齒輪副帶動凸輪軸的旋轉和垂直換向運動,通過凸輪副的運動,帶動直線導軌上的導向輪進行上下往復運動,從而達到靜電絲在收絲輪上的有序排布。通過生產過程的實踐,發現以上設計存在諸多缺陷,首先,結構複雜安裝精度難以保證;其次,由於結構的限制,圓錐齒輪的速比無法做到很大(目前是1:2),絲輪軸每轉2周,導輪就要遊動一個周期,不僅造成靜電絲張力波動,而且排線間隙過大,造成收絲輪空隙過大,更換收絲輪過於頻繁。

2)往復螺紋導輪排線

為了簡化結構,我們借鑑了電線生產行業的布線機構,利用帶有往復螺紋的槽筒作為導向輪,實現靜電絲在收絲輪上的排布。雖然結構大大簡化了,但槽筒外徑受結構的限制無法做到大直徑,往復螺紋也難以做到多匝結構,以上的缺陷也無法有效克服。

3)蝸桿傳動槽輪機構收絲輪遊動排線

通過以上兩種排線機構的缺陷分析,我們確定了需要突破的兩個關鍵問題:其一是導輪遊動屬於強制排線,會引起靜電絲的張力波動;其二排線遊動的速度如果與收絲輪轉動速度過於接近,會造成排線間隙過大,靜電絲在收絲輪上空隙過大,更換收絲輪過於頻繁。抓住以上的關鍵點,我們的研發有了明確的方向,通過參考類似機構(釣魚竿收線輪等),我們設計出第三套方案:主傳動軸設計成花鍵軸,在花鍵軸上套一個單頭蝸桿,與蝸桿配套的蝸輪端面上安裝一個偏心滾輪,偏心滾輪帶動直線導軌上的滑體做上下往復遊動,滑體上裝有撥輪機構,撥輪帶動與花鍵軸配合的花鍵套往復運動,而與花鍵套剛性連線的收絲輪同時進行往復運動。由於導輪是不做往復運動的,而收絲輪的運動不會造成對靜電絲的強制移動,又能讓靜電絲整齊地在收絲輪的寬度空間上有序排列,也不會造成靜電絲的張力劇烈波動,這樣第一個問題就迎刃而解了。至於第二個問題,由於是蝸輪蝸桿傳動,其特點是可實現大速比,前面我們提到收絲輪的高度是15mm;靜電絲的直徑是0.15~0.18mm;我們將靜電絲的排列間隙設定為0.2mm,這樣收絲輪寬度上排滿為:15mm/0.2mm=75匝;也就是說收絲輪旋轉75轉,由上到下遊動一個周期,也就是裝有偏心滾輪的蝸輪旋轉1/2圈;這樣我們計算出蝸輪蝸桿的傳動比需要1:150(75×2),這樣收絲輪(蝸桿)每轉動150轉,蝸輪旋轉一周,而蝸輪上的偏心滾輪一個輪迴。由速比可知,蝸輪的齒數需要150齒,模數為1的蝸輪分度圓直徑d=m×z=150×1=φ150mm,由於空間的限制,蝸輪的外徑最好限制在φ60mm以內,我們取蝸輪分度圓直徑d=φ58,齒數z=58,外徑φ60mm,速比=1:58,也就是蝸輪旋轉0.5圈收絲輪排滿一個高度,58/2=29匝,反算,靜電絲間距約等於0.5mm。這樣就大大縮小了靜電絲的排列間隙,使收絲輪使用效率得到有效提高。