電熔融還原法是一種熔融還原連續鑄鋼|煉鐵工藝。原名ELRED法,由瑞典Stora Kopparberg公司和Asea公司開發,後與德國Lurgi公司合作。該工藝設備由流態化預還原爐和直流電爐組成。

基本介紹

- 中文名:電熔融還原法

- 外文名:Electric smelting reduction method

- 原名:ELRED法

- 研發公司:Stora Kopparberg和Asea公司開發

- 研發時間:1971-1977年

- 學科:冶金工程

簡介,結構組成,工藝流程,預還原裝置,終還原,優缺點,套用,

簡介

電熔融還原法(ELRED process)是一種熔融還原煉鐵工藝。原名ELRED法,由瑞典Stora Kop-parperg公司和Asea公司開發,後與德國Lurgi公司合作。

結構組成

該工藝設備由流態化預還原爐和直流電爐組成。1971年開始基礎研究,1976年建設了500kg/h級預還原試驗裝置,1977年建設了25t/爐的終還原電爐。

工藝流程

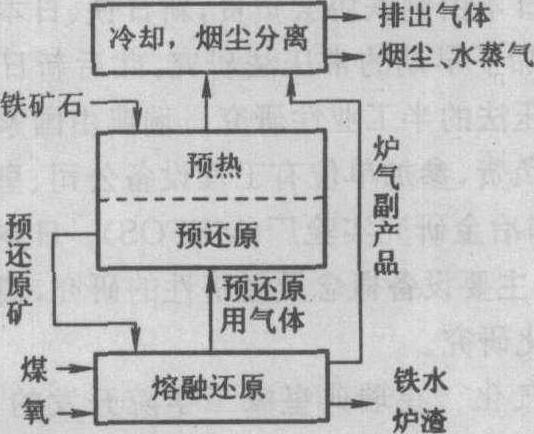

工藝流程如圖1所示,其特徵是在流化狀態下,用煤粉對鐵礦粉進行預還原,預還原鐵料從直流電爐的中空電極投入,用電極下部的電漿進行快速熔融還原。電爐排出的煤氣發電,作為電力來源。

圖1

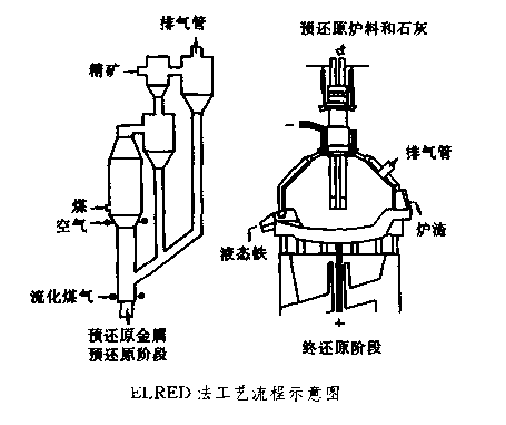

圖1預還原裝置

預還原裝置為加壓循環流化床,壓力達0.5MPa,工作溫度為950-1000℃,流化氣速度達2m/s。循環煤氣從流化床底部送入,以促成底部流態化。煤粉和頂熱空氣從流化床中部送入,精礦粉從頂部加入。煤粉和預熱空氣在不完全燃燒下產生還原氣和細焦粒,對流化狀態的礦粉進行還原。礦粉隨還原氣一起離開流化床迸入旋流器,將礦粉與還原氣分離。礦粉返回流化床底部,煤氣經除塵、脫除CO2和H2O後,30%-50%返回系統重新利用,其餘煤氣用於發電。預還原系統還包括連續裝、卸料和精礦預熱設備。通過調整爐料在流化床內的停留時間和溫度可以控制預還原礦粉的全屬化率,一般控制在60%-70%。流化床內因氣流速度高和有過剩碳存在,可以防止粘結與失流。

終還原

終還原採用等離子直流電爐。預還原料、焦粒、熔劑從位於電爐中心的中空碳素電極孔落入電弧爐。在電極下等離子高溫區迅速熔化、還原、滲碳生成鐵水,脈石、煤灰和熔劑形成含FeO 12%的爐渣。爐渣從出渣口排出,鐵水間斷由出鐵口排出,每次出鐵時留30%鐵水作下爐的母液。等離子電弧爐熔池可分為電弧高溫區和非電弧區兩部分。電孤高溫區溫度可達1900℃,面積小,熔化還原效率高,爐料在電弧區全部熔化,大部分FeO被還原;非電弧區溫度低(1450℃左右),不利於矽、錳還原和脫硫。

優缺點

該法生產的鐵水含碳3%-4%,矽、錳0.05%,硫0.3%,鐵水溫度1450℃,爐渣含FeO 12%。由於矽、錳含量很低,鐵水煉鋼時渣量少,降低耐火材料消耗。縮短熔煉時間。缺點是鐵損失大,鐵水含硫高,必須進行爐外脫硫。該法生產1t鐵水需煤粉680kg,電爐耗電660kW/h,脫硫耗電30kW/h,其他設備用電106kW/h,總耗電量796kW/h。1t鐵水總能耗為0.88MJ,相當於大型高爐流程的能耗,但不用焦炭,成本比高爐鐵水低20%,且過程污染小,工藝流程簡單,投資費用低。

套用

預還原階段產生的高壓煤氣發熱值為3500-6000kJ/m,終還原電爐生產的煤氣含CO達90%,除少量循環外,上要用於發電。發電量除滿足工藝自身用電外,尚有300-400kW·h/t,富餘可外供。但起動階段電力供應成問題,且特別昂貴。未見工業生產裝置投產。