雙頭式吹塑機即吹塑機採用了雙層雙螺旋流道機頭。

熔料在內、外螺旋流道內流動時,一部分熔料隨著內、外螺旋流道向下流動,另一部分熔料順著內、外芯壁向下流向儲料腔,這樣可以保證360度都有熔料下流,使得熔料均勻融合。

基本介紹

- 中文名:雙頭式吹塑機

- 實質:雙層雙螺旋流道機頭

- 作用:使得熔料均勻融合

- 套用:吹塑機

雙層雙螺旋流道機頭,吹塑機頭型坯壁厚控制系統,

雙層雙螺旋流道機頭

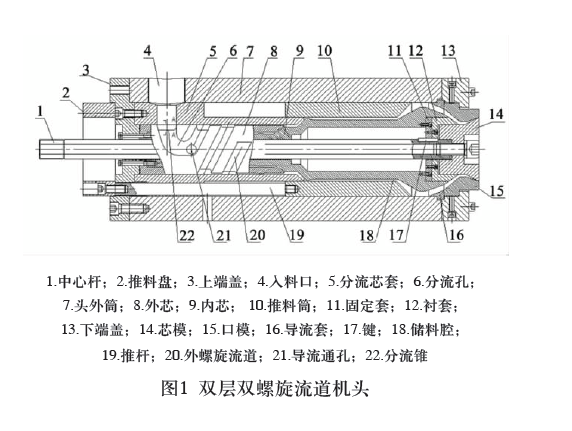

儲料式機頭分為中心入料式和側向入料式。側向入料式是套用非常廣泛的一種方式。在儲料式側向入料中空吹塑機中,機頭所起的作用是融合融料,並形成型坯。融料融合的關鍵是機頭中的流道。目前我國一些企業研究出了雙層心形包絡流道,但雙層心形包絡流道流道長度較短,壓降較大,熔料融合後周向均勻性較差。本文參考國外資料研究出了雙層雙螺旋流道,如圖1所示。

雙層雙螺旋流道機頭

雙層雙螺旋流道機頭圖1中,外芯設有兩條呈180度對稱纏繞的外螺旋流道,內芯設有兩條呈180度對稱纏繞的內螺旋流道,內螺旋流道與外螺旋流道呈180度對稱布置,外芯和內芯上的每條螺旋流道(內螺旋流道與外螺旋流道)的纏繞角度均為360度,以使外芯和內芯的360度的外壁面上的熔料充分均勻地融合。工作時,熔料從入料口進入機頭外筒,經過分流芯套的分流孔,由外芯上的分流錐順利完成分流,熔料向分流錐兩側流動,並經導向流道轉向90度後,引流到內、外芯分流處,一部分熔料由外芯上的外螺旋流道向下螺旋流動,另一部分則通過導流通孔流入到內芯的內螺旋流道中,熔料在內、外螺旋流道內流動時,一部分熔料隨著內、外螺旋流道向下流動,另一部分熔料順著內、外芯壁向下流向儲料腔,這樣可以保證360度都有熔料下流,使得熔料均勻融合。

吹塑機頭型坯壁厚控制系統

型坯壁厚的自動控制有軸向控制和徑向控制兩種。對於徑向控制技術,我國還處於研究階段,相對而言,軸向控制的研究成熟一些。

型坯壁厚的軸向控制採用的是閉環控制技術。用戶在壁厚控制器的觸控螢幕面板上設定型坯壁厚軸向變化曲線,PLC控制器根據曲線把相應的電壓或者電流信號傳至電液伺服閥,由電液伺服驅動伺服油缸控制中心桿的上下移動,從而改變機頭口模間隙。同時,連線中心桿的伺服油缸活塞桿上安有感測器(磁懸浮電子尺),電子尺可感知機頭口模間隙的大小並反饋給PLC控制器,在PLC控制器內與標準信號進行比較,然後經伺服功率放大器傳送給電液伺服閥,再通過伺服閥驅動伺服油缸,油缸帶動中心桿移動,最終控制口模的開度,完成對型坯壁厚的控制。

型坯壁厚控制系統是一個位置控制系統,由電液伺服系統組成。控制的核心部分是中心桿的位置,其中中心桿位置控制精度是決定型坯壁厚控制效果的關鍵。因此本系統的研究重點為中心桿位置控制精度,即型坯壁厚的控制精度和系統的回響速度。

型坯壁厚的控制方法是:將每一個型坯形成過程分成數個點,分別對這些點的壁厚進行控制。控制點數越少,回響速度越快,但是點數太少,達不到所要的壁厚控制精度,且在型坯周圍形成了熔接縫(環紋);點數太多,會造成系統回響時間過長,伺服油缸來不及對接收的信號做出反映,型坯就已經出來了。傳統的200L塑膠桶壁厚控制器都是64點或者128點的。本文針對200 L雙L環桶進行了研究,經過實驗驗證,在滿足壁厚控制精度為±1mm,每點的回響時間為0.3~0.4秒的前提下選用256點壁厚控制更為合適。

針對200L以上的大容量中空吹塑機機頭的關鍵技術進行了研究。所設計的雙層雙螺旋流道形式相比於其它結構形式。其使熔料融合更加均勻,熔體的流動更加順暢,消除了理論接縫,提高了製品強度;根據功能要求,採用最佳化方法確定了工藝參數和尺寸,為200L以上大容量中空吹塑機產品的最佳化設計奠定了基礎;在已有的型坯壁厚控制的基礎上,研究了200L雙L環桶最優的控制點數和控制點的連線方法,提高了壁厚的均勻性、精度和製品的強度。