形成原因

在建築物岩石基礎開挖施工中經常採用預裂(光面)

爆破技術,但普通預裂(光面)爆破鑽孔工作量大,並且對保留岩體的破壞通常比較大。因此,減少預裂(光面)施工中的造孔量以及減小對保留岩體的破壞影響是一個重大的技術難題。

2007年1月“雙聚能預裂與光面爆破綜合技術”通過了科技成果鑑定,鑑定委員會一致認為該科技成果具有創新性,總體達到國際先進水平。

《雙聚能預裂與光面爆破綜合技術施工工法》,由於在減少造孔量、減少炸藥消耗量、降低能耗和施工成本方面具有效果,有利環境保護,故有經濟效益和社會效益。

工法特點

《雙聚能預裂與光面爆破綜合技術施工工法》的工法特點是:

1.由於“完全不耦合”裝藥結構以及雙聚能槽管藥卷的聚能作用、對中裝置的對中作用使高壓氣體的膨脹作用和高能氣流的氣刃作用使聚能射流能夠準確沿著裂縫面噴射。因此,雙聚能預裂與光面爆破綜合技術施工時,造孔孔距可比普通預裂(光面)爆破擴大2~3倍。

2.由於

爆破孔孔距的擴大,面裝藥密度得到大幅度降低。半孔殘留率得到明顯提高,減少了爆破振動的影響。使爆破對保留岩體的破壞作用相應減小,提高了保留岩體的穩定性和安全性。相鄰炮孔間不平整度小於規範要求。

3.雙聚能預裂與光面爆破綜合技術採用專用裝置裝藥、

聚氯乙烯作聚能罩材製作聚能管及成型雙聚能槽藥卷,裝藥及藥管封堵工作可以提前安裝成節,施工簡便,使施工工序程式化。

操作原理

適用範圍

《雙聚能預裂與光面爆破綜合技術施工工法》適用於一切有輪廓開挖要求的岩石開挖作業,可廣泛套用於水利、水電、鐵道、建材、交通、礦山等行業,也可以在任何地質條件、任何岩石性質下都可使用。

工藝原理

《雙聚能預裂與光面爆破綜合技術施工工法》採用了完全不耦合裝藥結構,完全不耦合裝藥結構使炮孔與藥卷之間在全孔有完全相等的間隔,對孔壁起到了更好的減壓保護作用。

雙聚能預裂與光面爆破專用裝置的完全不耦合裝藥結構以及雙聚能藥卷的聚能作用、對中裝置的對中作用,能夠確保雙聚藥卷的聚能射流能完全沿著預裂(光爆)面噴射並充分發揮作用。

施工工藝

《雙聚能預裂與光面爆破綜合技術施工工法》的工藝流程見圖1。

圖1 雙聚能預裂與光面爆破綜合技術工藝流程圖

《雙聚能預裂與光面爆破綜合技術施工工法》的操作要點如下:

一、爆破試驗

1.不同的工地地質條件、岩石特性都不相同,在正式施工之前,必須做生產性爆破試驗以便確定最佳的孔網參數,為雙聚能預裂與光面爆破綜合技術的設計與施工提供科學依據。

2.爆破試驗分爆破材料性能試驗(準爆試驗)與鑽爆參數試驗。爆破材料性能試驗包括雙聚能槽管材質檢驗和雙聚能槽管準爆試驗;爆破參數試驗包括預裂(光面)爆破孔孔距試驗和緩衝孔的孔網參數試驗等。

3.雙聚能槽管材料檢驗的目的是檢查聚能管及連線套管的幾何尺寸、管壁質量,確保管材質量可靠,滿足使用要求。

4.雙聚能預裂與光面爆破綜合技術的藥管準爆試驗的目的是確保裝好炸藥的雙聚能槽藥管能完全準爆。對於孔內有水的炮孔,應作抗水性引爆試驗。只有通過耐水試驗準爆的爆破器材才能夠用於有水炮孔的爆破施工。

5.爆破參數試驗主要分為預裂(光面)爆破參數與梯段爆破參數試驗。

1)雙聚能預裂與光面爆破參數試驗,包括鑽孔直徑D、鑽孔間距a、鑽孔深度L、線裝藥密度QL、裝藥結構、堵塞長度L1。

(1)鑽孔直徑D

根據中國水利水電工程預裂(光面)爆破孔一般採用的孔徑分為大孔徑(90~110毫米),其採用YQ-100B型潛孔鑽、CM351高風壓潛孔鑽、D7液壓鑽機等大型鑽孔機械設備造孔,和小孔徑(42~65毫米),它採用手風鑽、礦用鑽機等小型鑽孔機械設備造孔。

(2)鑽孔間距a

經爆破試驗回歸分析總結,得出以下經驗公式:

a=K1·K2(18~30)D。

式中K1——岩石抗壓強度係數,當岩石普氏係數f≥6時,K1=1.0,當f≤6時,K1=0.86;

K2——岩石完整性係數,當岩石為弱風化且完整性好時,K2=1.15,當岩石為強風化且完整性差時,K2=0.83;

D——鑽孔孔徑,單位毫米。

鑽孔間距a也可以根據岩石物理力學性能和地質條件採用普通預裂(光面)爆破鑽孔間距的2.0~3.0倍。即大孔徑設備鑽孔間距a=200~300厘米,小孔徑設備鑽孔間距a=100~150厘米。

具體可以結合工程基岩特性,在同一預裂(光面)面按照不同孔距(大孔徑2.0米、2.5米、3.0米;小孔徑1.0米、1.25米、1.50米)進行布置,通過試驗結果對比分析爆破效果後,選取最佳a值。

(3)鑽孔深度L

聚能預裂(光面)孔一次鑽孔深度一般按12.0~15.0米進行控制。

(4)線裝藥密度QL

採用雙聚能預裂與光面爆破綜合技術時,根據特製的雙聚能槽管的結構特徵和技術要求,大號管線裝藥密度按430~450克/米,小號管按320~350克/米控制。

(5)裝藥結構

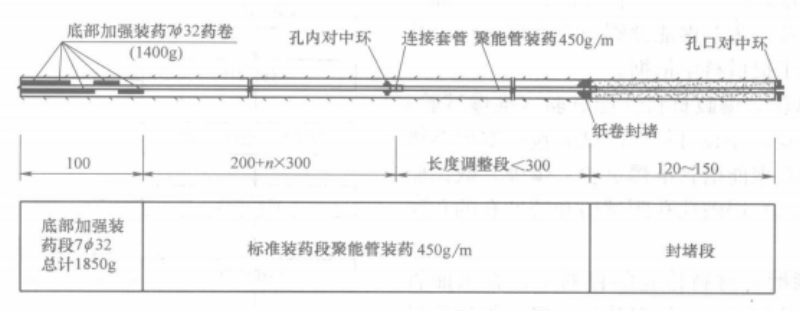

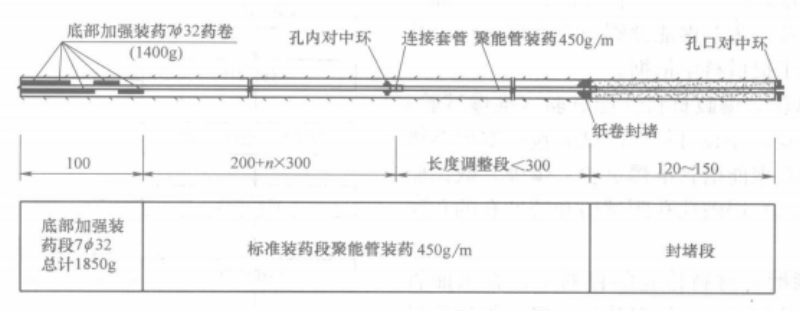

雙聚能預裂與光面爆破綜合技術是採用特製的雙聚能槽管自身連續裝藥,對於炮孔則是完全不耦合連續裝藥。底部加強裝藥採用ф32毫米藥卷捆綁在無聚能槽的兩側,如圖2所示。

圖2 雙聚能預裂與光面爆破綜合技術裝藥結構圖

(6)堵塞長度L1

堵塞長度一般按如下經驗公式:

L1=(0.8~1.0)b。

式中b為預裂孔距緩衝孔的距離,b可按經驗公式:

b=(10~15)D。

式中D為預裂孔孔徑;b值一般取1.0~1.5米,實踐證明,孔口堵塞長度對預裂(光爆)面的效果有較大影響,堵塞長度過短,則爆破時氣體逸出,甚至將雙槽聚能管衝出孔外,不易形成預裂(光面)縫或預裂(光面)縫寬度不夠;堵塞長度過長,則在孔口附近部位易殘留炮孔。實際施工中的堵塞長度根據爆破效果進行調整修正,一般取120~150厘米為宜

2)梯段爆破參數

雙聚能預裂與光面爆破綜合技術的梯段爆破參數選擇和普通梯段爆破參數基本相同。只是緩衝孔的孔距比普通梯段爆破的緩衝孔的孔距略小,線裝藥量略大。試驗回歸經驗公式為:

a1=(15~20)D。

式中a1——緩衝孔孔間距;D——緩衝孔孔徑,線裝藥密度Q'=2500~3000克/米;緩衝孔距聚能預裂孔距離b取值如前所述,緩衝孔距前排主爆破孔距離一般取主爆破孔排距的0.8倍。

二、爆破設計

開挖施工前,根據爆破試驗總結出來的最佳鑽爆參數進行爆破設計,作為開挖爆破施工的施工依據。

爆破設計包括:爆破範圍、爆破參數表、鈷孔布置圖、裝藥結構圖、爆破網路布置圖、安全防護圖等。

三、鑽孔

鑽孔包括鑽孔前測量、鑽機鑽孔、鑽孔驗收等工作。

四、雙聚能預裂與光面爆破專用裝置安裝

施工現場安裝要點如下:

1)按照炮孔編號的實測炮孔深度截取對應長度的導爆索並將導爆索穿過孔內居中環的導爆索孔,孔內居中環個數N按照下式確定:N=L/3,式中L——炮孔實測深度,米;導爆索長度S(米)按照下式確定:S=L+0.35,式中L——炮孔實測深度,米。

2)爆索插入第一標準節雙聚能槽藥管內5厘米,彎曲後捆綁在雙聚能管無聚能槽的一側,底部加強裝藥捆綁在雙聚能管無聚能槽的兩側然後將第一標準節雙聚能槽藥管徐徐送入炮孔並注意將聚能槽對準預裂(光爆)面方向。

3)第一標準節雙聚能槽藥管末端達到炮孔孔口時,在第一標準節雙聚能槽藥管末端套上第一個孔內居中環,再套上10厘米長的連線套管。

4)依次安裝各節雙聚能槽藥管,長度調整節和封堵節在最後安裝,封堵節露出炮孔孔口時在其上套上孔口對中環,單孔雙聚能槽管即告安裝完成。

5)所有炮孔內的雙聚能槽管安裝完成後,在首尾炮孔之間用尼龍線拉直作為預裂(光爆)面的標識,轉動各個炮孔孔口所套上的孔口對中環,使孔口對中環上面的兩個V形對中槽連線與拉直的尼龍線方向吻合,然後用兩端彎成90的鐵絲穿入相鄰孔口對中環的固定孔內將孔口對中環固定。

6)在上述安裝步驟完成後,拆除固定鐵絲和孔口對中環,以便以後重複使用。

五、聯網起爆

按照設計圖紙連線起爆網路,雙聚能預裂與光面爆破孔與梯段爆破孔若在同一爆破網路中起爆,則雙聚能預裂與光面爆破孔最後一段起爆時間先(後)於相鄰梯段主爆破孔的起爆時間,不應小於75~100毫秒。

材料設備

一、工藝對材料的要求

《雙聚能預裂與光面爆破綜合技術施工工法》必須採用國家專利產品“雙聚能預裂與光面爆破專用裝置”進行雙聚能預裂(光面)爆破。

二、主要施工機具設備

《雙聚能預裂與光面爆破綜合技術施工工法》常用的機具設備見表1。

質量控制

《雙聚能預裂與光面爆破綜合技術施工工法》的質量控制要求如下:

一、執行規範及標準

1.《爆破安全規程》GB 6722-2003;

2.《爆破作業人員安全技術考核標準》GA 53-1993;

3.《水利水電工程爆破施工規範》DL/T 5135-2001;

4.《水工建築物岩石基礎開挖工程施工技術規範》SL 47-94;

5.《水工建築物地下開挖工程施工技術規範》DL/T 5099-1999;

6.《水電站基本建設驗收規程》DL/T 5123-2000;

7.《水利水電建築安裝安全技術工作規程》SD 267-1988;

8.《水電站基本建設工程單元工程質量等級評定標準》SD 249-1988。

二、質量保證措施

1.實行標準化設計,便於施工現場質量控制與檢查。將雙槽聚能管分為有三種形式:標準節(300厘米)、長度調整節(20~299厘米)和封堵節(120~150厘米)。

2.操作人員應熟悉設備的性能並按照設計要求自檢操作工序達到質量標準,質檢人員跟班檢查鑽孔、雙槽聚能管的裝藥及安裝質量,避免不必要的返工而影響施工質量。

3.採用高精度量角器、聲波儀等有效的檢測設備控制施工質量,確保設計的精度要求,從源頭上面遏制質量事故的發生。

4.制定質量檢查表,規範化、標準化組織質量檢查工作。

5.及時總結施工中出現的質量缺陷、分析產生的內在原因,從設計、施工著手採取有力措施及時糾正。

安全措施

《雙聚能預裂與光面爆破綜合技術施工工法》的安全措施是:

一、認真貫徹“安全第一,預防為主的方針,根據國家有關規定、條例,結合施工單位實際情況和工程的具體特點,組成專職安全員和班組兼職安全員以及工地安全用電負責人參加的安全生產管理網路,執行安全生產責任制,明確各級人員的職責,抓好工程的安全生產。

二、施工安全措施

1.雙聚能槽管裝藥應在合格的火工材料庫房進行,庫房應具備良好的通風、防雨條件。

2.非作業人員均不準進入裝藥現場,所有作業人員進入前必須將火種、鐵器取出,集中存防在庫房外安全地點。

3.火工產品加工所有操作工具必須是木製品或塑膠製品。

4.火工產品的採購、運輸、存儲以及裝藥後的雙聚能槽管運輸和現場安裝均應符合《爆破安全規程》GB 6722-2003、《水利水電工程爆破施工規範》DL/T 5135-2001的有關規定以及有關施工規範、規程要求。

5.爆破現場的安全警戒必須嚴格按照《爆破安全規程》GB 6722-2003和《水利水電工程爆破施工規範》DL/T 5135-2001的有關規定以及設計要求執行。

6.特別注意高邊坡的施工安全,設立安全巡視員對高陡邊坡進行定期巡視檢查,對高陡邊坡危石進行及時清除,預防爆破後的高陡邊坡危石墜落傷人。

7.所有參加“雙聚能預裂與光面爆破綜合技術”施工的爆破作業人員必須經過專門培訓,並持證上崗。

環保措施

《雙聚能預裂與光面爆破綜合技術施工工法》的環保措施如下:

1.成立對應的施工環境衛生管理機構,在工程施工過程中嚴格遵守國家和地方政府下發的有關環境保護的法律、法規和規章,加強對施工燃油、工程材料、設備、廢水、生產生活垃圾、棄渣的控制和治理,遵守有關防火及廢棄物處理的規章制度。

2.將施工場地和作業限制在工程建設允許的範圍內,合理布置、規範圍擋,做到標牌清楚、齊全,各種標識醒目,施工場地整潔文明。

3.施工鑽孔機具應優先採用有吸塵裝置的造孔設備,並經常維護,使其作業時始終保持在良好的工作狀態。

4.在採用YQ-100B型普通潛孔鑽等沒有吸塵裝置的造孔設備時,應採取濕式作業。

5.運輸道路應經常清掃,對於非混凝土和瀝青路面還應經常灑水養護,保持路面濕潤狀態避免揚塵。

6.做好施工區域的環境保護工作,對施工區域外的植物、樹木應該維持原狀,防止由於工程施工造成施工區附近地區的環境污染、大面積沖刷和水土流失。

7.在編制施工總布置設計檔案時,應編制一份施工區和生活區的環境保護和水土保持措施計畫,報監理人。

效益分析

1.《雙聚能預裂與光面爆破綜合技術施工工法》施工將爆破孔孔距比原預裂(光面)爆破擴大了2~3倍,減少了造孔工作量,從而減少了單位面積裝藥量,減少能耗節約了施工成本。施工中產生的振動、噪聲、粉塵等公害也得到了最大限度地降低,有利環境保護。

2.《雙聚能預裂與光面爆破綜合技術施工工法》與同類預裂(光面)爆破工程的工法相比,由於採用了孔內對中裝置及孔口對中環,使聚能射流能夠沿著裂縫噴射,從而使形成的預裂(光爆)面的平整度得到提高。

3.《雙聚能預裂與光面爆破綜合技術施工工法》所採用的雙聚能槽藥管可以在施工前完成標準節製作及炸藥灌裝工作,施工時,爆破造孔完成後,可連續進行藥管安裝,達到安裝程式化,提高了工作效率,節省了施工時間,從而也形成了較好的經濟效益。

套用實例

《雙聚能預裂與光面爆破綜合技術施工工法》在雲南小灣水電站水墊塘、二道壩工程保護層開挖的套用情況如下:

一、工程概況

小灣水電站水墊塘為複式梯形斷面,採用全斷面鋼筋混凝土襯護,並在襯砌頂部設定一層0.5米厚的抗沖耐磨混凝土,襯砌底部採用錨筋樁與基岩錨固。水墊塘總長度約450米(包括二道壩及其後護坦長度),底板高程EL.965米,最小底寬70米,襯砌厚度EL.1004米以下為3米,EL.1004米以上為1.5米。水墊塘底板設定主、副排水廊道,結合岸坡內抽排系統形成封閉式抽排水系統,並在廊道內設定排水孔幕。

二道壩軸線垂直於溢流中心線布置,距拱壩軸線394米,壩頂高程EL.1004米,頂寬8米;建基面高程EL.960.000米,最大壩高44米。為上游壩坡1:0.3,下游壩坡1:0.5的實體混凝土重力壩。河床壩段壩踵部位和岸坡壩段軸線部位布置灌漿排水廊道,並與水墊塘主排水廊道銜接組成封閉式抽排水系統,廊道內設定排水孔和灌漿帷幕。

小灣水電站水墊塘、二道壩工程主要包括:水墊塘水0+175.0柱號以後EL.964.500米以下保護層開挖與支護工程;水墊塘水0+088.6號以後EL.1021米以下混凝土、二道壩及護坦混凝土的澆築;二道壩下游兩岸的防沖護岸工程(左岸至導流洞出口,右岸至尾水出口);二道壩帷幕灌漿、壩基固結灌漿;水墊塘、二道壩排水系統、排水孔等。

二、施工情況

1.施工準備

工作面清理出來之後,首先進行測量放樣,精確放出水平預裂孔孔點位置,並採用紅油漆現場標明孔位、孔號、孔深;精確測出淺孔梯段爆破孔孔口高程,計算孔深,控制孔底在水平預裂開孔高程線以上70厘米,並用紅油漆編號,記錄在冊。

2.鑽孔作業

水平預裂爆破孔和淺孔梯段爆破孔可同時作業。水平預裂孔開孔誤差要求在設計輪廓線方向上不大於5厘米,淺孔梯段爆破孔的開口誤差不大於20厘米。

開鑽前,現場值班技術人員、施工員或質檢人員採用特製量角器及吊線錘對鑽孔樣架角度進行校核後,將樣架固定;在鑽孔過程中,隨時檢查校正鑽孔角度,要求預裂孔鑽孔角度誤差控制在±0.38°以內,主爆孔鑽孔角度誤差控制在1°範圍內;造孔完成後,質檢人員必須逐孔進行孔深檢查,其中預裂孔孔深要求偏差控制在±5厘米以內,施工預裂孔控制±10厘米以內,主爆孔控制在±20厘米以內。

為保證一定的開挖體型,為相鄰爆區創造良好的工作面,從而有利於預裂孔聚能藥管的對中,應在爆破區域分界線處布置施工預裂孔。

鑽孔完畢後,要對鑽孔的孔位、孔深和孔斜進行認真檢查,並做好記錄,對未滿足設計要求的鑽孔,必須進行補鑽(欠深)或充填(超深)。

3.裝藥聯網

對於聚能預裂爆破,首先需要在加工廠內按照設計結構製作雙聚能槽裝藥管,每根管長3米,採用人工裝粉狀硝銨炸藥。每一根雙聚能槽藥管裝完藥後進行稱重,直到線裝藥密度滿足430~450克/米為止,裝完藥後放在安全區域派專人看管,並在放炮前按規定程式運往施工現場。

雙聚能槽裝藥管運往施工現場後,由炮工按照炮孔的實際孔深用連線套管接長,並在連線套管處裝上孔內對中環,同時將5~7節ф32毫米乳化炸藥用膠布綁在雙聚能槽藥管聚能槽兩側作為底部加強裝藥。雙聚能槽藥管的管內、管外堵塞段用編織袋進行封底,泥砂封堵。

為保證爆破聚能效果,雙聚能槽裝藥管入孔時必須小心輕放,確保雙聚能槽藥管兩端聚能槽方向與預裂面一致。當雙聚能槽藥管伸到孔底後,採用孔口定位對中環套在雙聚能槽藥管孔口端,並且用粗尼龍線把對中環串起,拉成一條與預裂面方向一致的直線。

垂直淺孔梯段爆破孔一般採用自孔底向上連續裝藥結構,起爆順序沿抵抗線最小的方向依次分段起爆,控制最大單響起爆藥量小於50千克。

水平預裂爆破和垂直淺孔梯段爆破同時按設計的裝藥結構分別裝藥,並在同一網路內連線,控制預裂爆破先於梯段爆破的起爆時差為75~100米/秒。

三、工程監測與結果評價

1.巨觀檢查

爆後對建基面進行預裂爆破效果檢查與統計分析得出,在微新岩體中其半孔保存率一般為93%~98%,平均半孔保存率大於95%。在局部地質缺陷部位,其半孔保存率均在80%以上;殘留的半孔未見縱向再生裂隙;相鄰炮孔間的平整度最大15厘米,最小4厘米,一般控制在8~15厘米,基本滿足平整度不大於15厘米設計要求。除局部存在地質缺陷處,均滿足超欠挖控制在±20厘米的標準。

2.彈性波檢測

建基面岩體彈性波測試得出:爆破前其波速最大達5690米/秒以上,最小為5120米/秒。平均波速值均在5380米/秒以上;爆破後最大波速為5660米/秒,最小為4580米/秒。聲波最大衰減率為1.69%,最小衰減率為1.09%。均滿足聲波衰減率不大於10%的要求。

3.結果評價

在確保開挖質量的前提下,採用聚能預裂爆破不管在加快施工進度還是在節省能源消耗和降低施工工程成本方面都優於常規預裂爆破,也有利於環境保護,具有推廣套用價值。

榮譽表彰

2008年1月31日,中華人民共和國住房和城鄉建設部發布《關於公布2005-2006年度國家級工法的通知》建質[2008]22號,《雙聚能預裂與光面爆破綜合技術施工工法》被評定為2005-2006年度國家一級工法。