雙組分聚氨酯膠 -1.背景

1.背景

聚氨酯膠粘劑(PU膠粘劑)是分子鏈中含有氨基甲酸酯基(-NHCOO-)或異氰酸酯基(-NCO)的膠粘劑,由異氰酸酯和含羥基化合物如聚酯、聚醚、蓖麻油或其他多元醇反應得到。它的性能優異,具有分子可設計性強、物性廣泛、粘接適用範圍廣等特點,是合成膠粘劑中的重要品種之一。雙組分聚氨酯膠粘劑是PU中品種最多、用量最大、用途最廣的產品。該產品兩個組分分別包裝,易貯存,性能可調,具有粘合強度高、適用範圍廣、耐候性好等特點,在套用領域顯示出獨特的優勢。雙組分聚氨酯膠 -2.分類

2.分類

聚氨酯膠粘劑主要分為多異氰酸酯和聚氨酯兩大類,按使用方式來分聚氨酯膠粘劑可分為單組分和雙組分兩種。異氰酸酯基和氨酯基的極性、化學活性都很強,因此對多孔材料(皮革、泡沫等)和表面光潔的材料(玻璃、金屬等)有著良好的化學粘結力。而且聚氨酯膠粘劑具有柔韌性好、耐震動性優良、耐衝擊、耐磨、粘結強度大等優點,用途越來越廣泛。雙組分聚氨酯膠粘劑按有無溶劑可分為溶劑型和無溶劑型兩大類。溶劑型聚氨酯膠粘劑技術成熟,但有機溶劑的揮發,不但浪費資源,還會威脅環境和生產安全。無溶劑型聚氨酯膠粘劑具有明顯的優點: 第一、無溶劑揮發、使用完全; 第二、無需烘道除去溶劑,屬於節能減排技術; 第三、生產效率高,適用於自動化生產線。無溶劑型雙組分聚氨酯(PU)膠粘劑具有粘接效果好、軟硬可調、儲存穩定和無溶劑揮發等優點,是PU膠粘劑行業的重要研究方向。由於製備PU膠粘劑的主要原料之一的異氰酸酯對水分特別敏感,所以製備過程中需要對原料進行真空乾燥,氮氣保護,這無疑增加了膠粘劑的生產成本。另外,預聚體製備過程中出現的氣泡問題也是困擾生產的一個重要問題。異氰酸酯與活潑氫化合物的反應是PU膠粘劑製備及固化過程中所發生的主要反應,是PU膠粘劑最重要的反應機理。異氰酸酯與水反應產生CO是氣泡的主要來源。雙組分聚氨酯膠 -3.組成

3.組成

雙組分聚氨酯膠粘劑通常由甲、乙兩個組分組成。使用前按一定的比例配製即可。甲組分(主劑)為含活潑氫組分,乙組分(固化劑)為含-NCO基團的聚氨酯預聚體組分。雙組分聚氨酯膠粘劑屬反應性膠粘劑,兩組分混合發生交聯反應而固化粘接。通常可室溫固化,也可以加熱固化,其最終粘合強度比單組分膠粘劑大,可以滿足結構膠粘劑的要求。製備時,可調節兩組分的原料和分子量,使之在室溫下有合適的粘度,可製成高固含量或無溶劑雙組分膠粘劑。兩組分的用量一般存在一定容忍度。由於雙組分聚氨酯膠粘劑具有性能可調節性、粘合強度大、粘接範圍廣等優點,已成為聚氨酯膠粘劑中品種最多、產量最大的產品。雙組分無溶劑型聚氨酯膠粘劑一般為低分子質量的多元醇和多異氰酸酯,或端NCO預聚物和多元醇或多元胺。其柔韌性、可吸收應力、對基材粘接性能等方面都優於環氧膠粘劑。3.1聚合物多元醇

3.1聚合物多元醇

聚氨酯材料的性能很大程度取決於軟硬段的相結構及微相分離程度,聚醚類聚氨酯由於主鏈上具有許多醚鍵,其柔順性和耐水性優於聚酯類聚氨酯。本選用官能度高、物質的量較低的聚醚多元醇,目的是加快體系反應速率,使膠料成膠後的硬度和強度提高,改善膠的韌性及耐熱性。聚醚多元醇是分子主鏈上含有醚鍵、端基帶有羥基的聚合物,因分子結構中的醚鍵內聚能較低,並易於旋轉,所以由它合成的聚醚型聚氨酯膠粘劑的耐低溫性、耐水解性及柔韌性等均較優,但其力學性能不如聚酯型聚氨酯。在聚氨酯膠粘劑中最常用的聚醚多元醇的主要品種有PEG、PPG和PTMG等。3.2多異氰酸酯

3.2多異氰酸酯

常用的芳香族二異氰酸酯有TDI、MDI、NDI和PPDI,脂肪族二異氰酸酯有HDI、IPDI和CHDI,一般芳香族異氰酸酯耐熱性能要好於脂肪族的異氰酸酯。TDI製得的PU製品耐溫性能較一般,MDI採用碳化二亞胺改性,用改性MDI製得的PU其耐熱性、耐水性和阻燃性均得到改善。NDI製得的PU其耐熱性比MDI要好,但國內無生產,且價格比MDI貴。PPDI製得的PU耐熱性最好,其它的力學機械性能也是最好的,但價格也是其中最貴的。由於MDI、NDI和PPDI的價格都比較昂貴,且不易購得,所以本次實驗選用的二異氰酸酯為TDI。3.3擴鏈交聯劑

3.3擴鏈交聯劑

常用的擴鏈交聯劑有小分子多元醇和胺,與–NCO端基反應生成氨基甲酸酯或脲基起到擴鏈作用的稱之為擴鏈劑;在分子鏈之間搭橋,產生交聯形成三維網狀結構的稱之為交聯劑或硫化劑。小分子二元醇為擴鏈劑,二胺、醇胺和3個羥基以上的多元醇為交聯劑。常用的擴鏈交聯劑為MOCA、MDA和丙三醇等多元醇、乙醇胺、二乙醇胺、三乙醇胺及三異丙醇胺等。3.4催化劑

3.4催化劑

聚氨酯反應常用的催化劑有:有機叔胺類(如三乙胺)和金屬有機化合物類(如辛酸亞錫、辛酸鉛、二月桂酸二丁錫等)。有機叔胺類催化劑能促進異氰酸酯與水反應放出二氧化碳,金屬類催化劑對異氰酸酯與醇類反應有特效,催化劑的影響催化劑加入量一般控制在1%-2‰即可。3.5添加劑

3.5添加劑

添加劑包括乾燥劑、阻燃劑、偶聯劑、抗氧劑、紫外抑制劑、著色劑、粘接促進劑、填充物、增塑劑、其它聚合物等。其中增塑劑可以改善體系中各組分的相容性;調節固化物的物理性能,如拉伸強度、低溫柔韌性、延伸率、硬度等;還可以用於降低體系的黏度,使其保持良好的流動。填料用於補強、增稠、阻燃,降低成本等,一般為鈦白粉、碳酸鈣等。3.6參考工藝流程

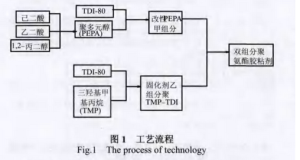

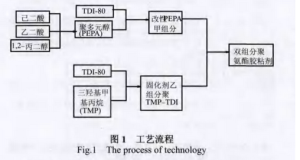

3.6參考工藝流程

雙組分聚氨酯膠配方

3.7參考配方

雙組分聚氨酯膠配方

雙組分聚氨酯膠配方3.7參考配方

A組分 | B組分 | | |

名稱 | 質量份 | 名稱 | 質量份 |

TDI | 100-200 | TDI | 16-18 |

聚醚1 | 330-370 | IPDI | 16-18 |

DMPA | 28-35 | 聚醚1 | 10-15 |

TEA | 13-20 | 聚醚2 | 10-15 |

擴鏈劑DE901 | 0.5-3 | 聚醚3 | 20-25 |

丙酮 | 85-90mL | 聚醚4 | 12-16 |

| | DEG | 2-5 |

| | 醋酸乙酯 | 30-40 |

3.8生產過程中產生氣泡的原因及解決途徑

3.8生產過程中產生氣泡的原因及解決途徑

在預聚物的製備過程中通常會出現氣泡,原因有兩個,一是異氰酸酯與水反應會產生CO,包括原料中微量的水和環境中的水分;另一個是攪拌過程中體系中混入了空氣。對於黏度較低的體系,製備完畢冷卻至室溫後,氣泡很容易被排出,如果要求較高可以採用抽真空的方式將殘留的氣泡排除。氣泡會影響膠膜的強度,對於反應性的無溶劑PU膠粘劑而言,在固化過程中產生氣泡是不可避免的,但是可以將其控制在一個較小的範圍,使其對膠膜的影響降低到一個可以接受的範圍。試驗結果表明:預聚物中游離的–NCO含量越低,固化過程產生的氣泡就越少,但是粘結強度也就越低。

雙組分聚氨酯膠 -4.常見聚氨酯膠 聚氨酯膠、雙組份聚氨酯膠、水性復膜膠、真空吸塑膠、聚氨酯電子灌封膠、水性聚氨酯膠、水性聚氨酯鞋膠、水性聚氨酯壓敏膠、聚氨酯節能燈膠、單組分聚氨酯膠\聚氨酯密封膠、雙組分聚氨酯結構膠、聚氨酯灌封膠、彈性聚氨酯膠。

雙組分聚氨酯膠配方

雙組分聚氨酯膠配方